鋁合金CMT焊接溫度場的數值模擬研究

賈劍平,徐鑫,李田雨

南昌大學先進制造學院江西省機器人與焊接自動化重點實驗室 江西南昌 330031

1 序言

鋁合金是一種重要的輕量化材料,具有比強度高的特點,廣泛應用于軌道交通、汽車和航空航天等領域[1,2]。由于鋁合金導熱系數和熱膨脹系數較大,若板材厚度較小,則在焊接高溫作用下容易產生嚴重的殘余應力和焊接變形,不僅影響結構美觀,也會降低其承載強度,無法滿足使用要求[3-5]。冷金屬過渡(CMT)技術通過換向送絲系統和數字式焊接控制系統,能夠降低焊接熱輸入量,為鋁合金薄板焊接提供了新的選擇[6-8]。

近年來,焊接數值模擬技術發展迅速,通過數值模擬能夠顯著減少試驗量,降低生產成本。在CMT焊接數值模擬方面,AZAR等[9]首先提出了形狀參數隨時間正弦變化的新型雙橢球熱源模型,通過熱源形狀的周期性變化反映CMT焊接過程中電弧的瞬時變化;ZAPICO等[10]對AZAR提出的熱源模型進行了簡化,發現鋁合金CMT焊接過程中峰值溫度可達到1800℃,有利于去除氧化物;而整個焊接過程中平均溫度僅為約1300℃,有效控制了焊接熱輸入和熱影響區的擴展;王遠傳等[11]模擬了高強鋼的CMT焊接溫度場,分析了溫度對熱影響區寬度的影響;楊羅揚等[12]通過模擬不銹鋼CMT增材制造過程,優化了層間冷卻時間和增材成形路徑。張奇奇等[13]基于動網格技術成功模擬了CMT焊過程中焊絲的送進與回抽運動,最終模擬的電弧形態與實際拍攝的電弧形態一致。趙文勇等[14]對CMT電弧增材制造的熱-流場進行研究,通過橢球熱源的周期性加載分析了熔池流動行為、熔覆層形貌和熔池尺寸的影響因素。

本文采用ANSYS軟件建立三維仿真模型,通過焊接熱源的周期性加載,對5052鋁合金薄板CMT焊接溫度場進行分析,根據數值模擬結果研究CMT焊接溫度場特點,并通過試驗驗證了溫度場模擬結果的準確性。

2 有限元分析

2.1 材料屬性

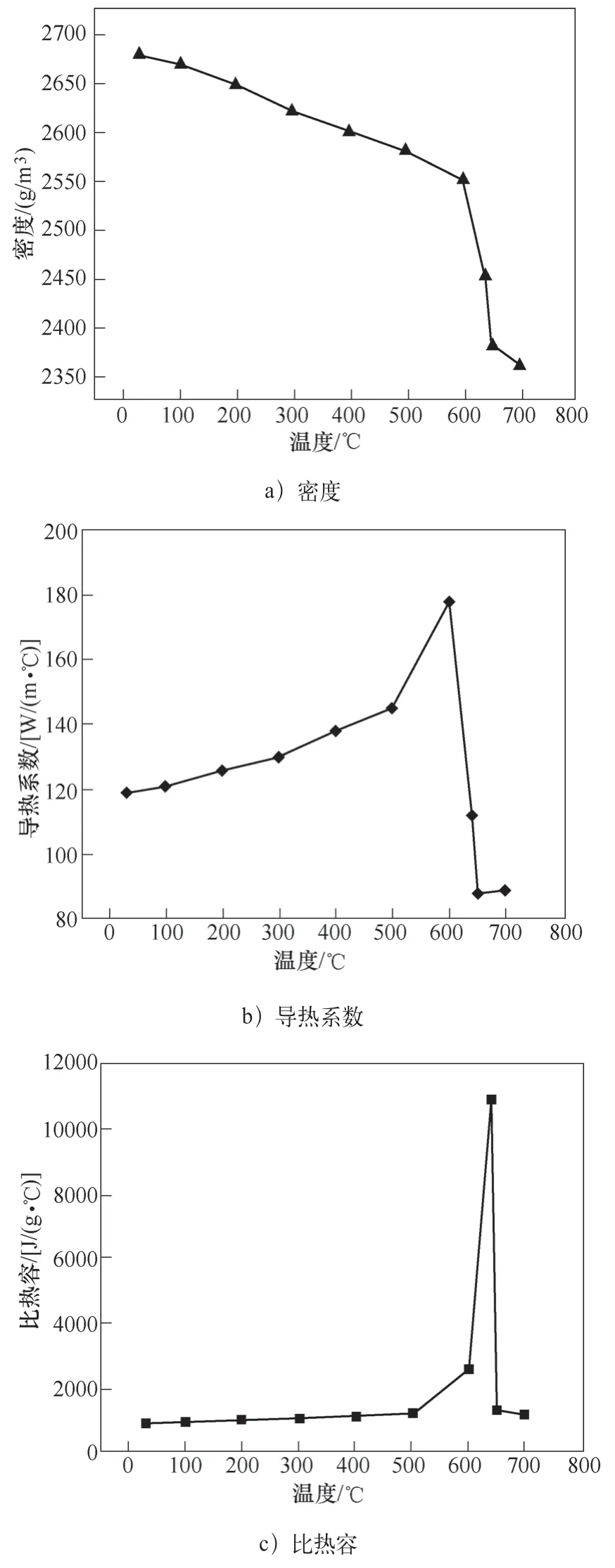

焊接接頭形式為對接,焊接母材為5052鋁合金,尺寸為200m m×50m m×0.8m m,焊絲為ER5183鋁鎂焊絲,直徑為1.2mm。使用JMatPro軟件計算出5052鋁合金的高溫熱性能,如圖1所示。由于焊絲與母材成分相近,因此假設焊縫金屬熱物理性能與母材相同。同時,由于鋁合金電弧焊接中存在固態金屬熔化過程,所以在分析焊接溫度場時必須考慮熔化潛熱現象。根據相關文獻[15],采用等效比熱容法處理鋁合金熔化潛熱。

圖1 JMatPro計算的材料熱性能參數

式中ce——等效比熱容[J/(g·℃)];

c——材料本身的比熱容[J/(g·℃)];

c0——潛熱比熱容[J/(g·℃)];

L——材料的熔化潛熱(J/mol);

TL——材料液相線溫度(℃);

TS——材料固相線溫度(℃)。

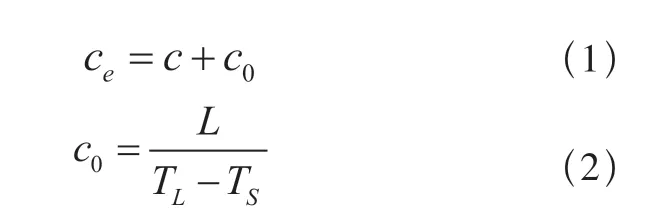

2.2 模型建立

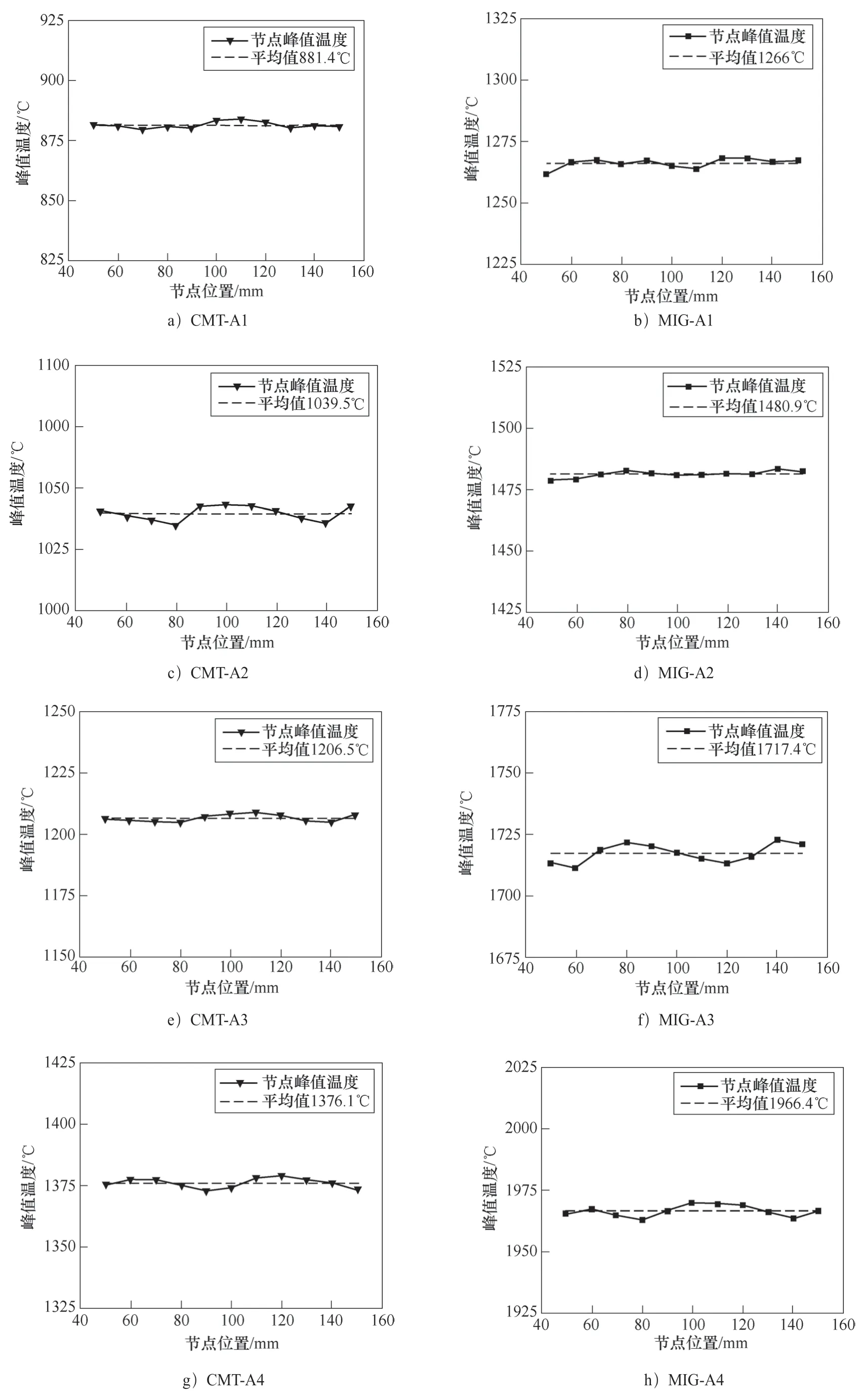

采用ANSYS 15.0有限元分析軟件建立幾何模型。為了減少單元與節點數量,提升計算效率,只建立單側的模型進行計算,幾何模型如圖2所示。由圖2可知,幾何模型劃分為焊縫區、過渡區和遠離焊縫區,模型整體尺寸為200mm×50mm×0.8mm。

圖2 幾何模型

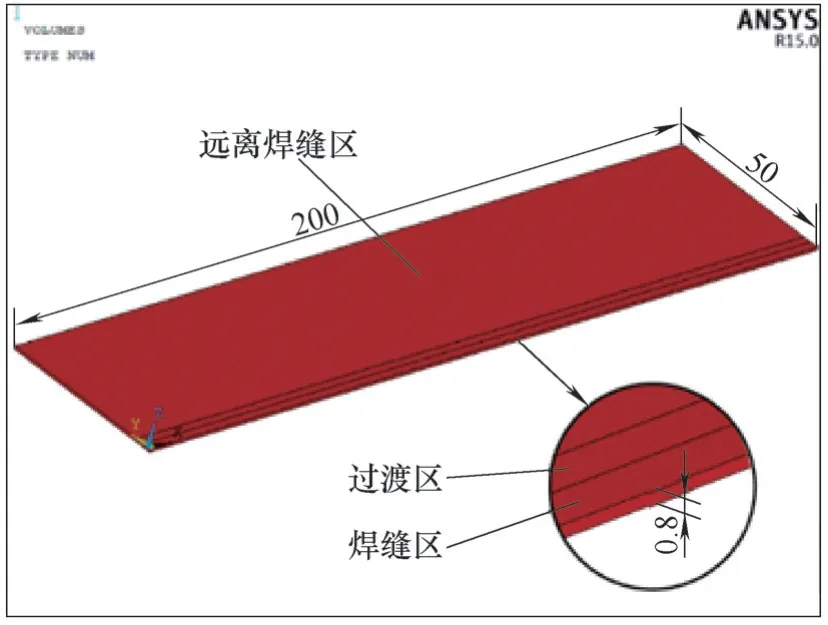

為提升計算準確度與計算效率,分別對焊縫區、過渡區和遠離焊縫區進行網格劃分。選用SOLID 70單元進行溫度場模擬分析,模型中焊縫區單元尺寸設置為0.5mm×0.2mm×0.26mm,過渡區單元尺寸為0.5mm×0.8mm×0.26mm,遠離焊縫區單元尺寸為0.5mm×5mm×0.26mm。最終生成的網格模型包含28800個單元、40100個節點,薄板網格劃分模型如圖3所示。

圖3 薄板網格劃分模型

2.3 初始條件與邊界條件

初始溫度設置為環境溫度30℃,在焊接過程中,鋁板表面存在熱輻射和熱對流[16]。根據式(3)[17]對工件表面換熱系數進行處理,將處理后的等效換熱系數he通過熱流密度的形式施加到模型與空氣接觸的4個自由表面。由于焊接時采用金屬底板作為支撐,而金屬導熱系數較大,散熱較快,因此底面的換熱系數設定為100W/(m2·℃)。模型中心對稱面處設置絕熱邊界條件,即設置熱流密度為零。

式中he——等效換熱系數[W/(m2·℃)];

T——表面溫度(℃)。

2.4 焊接熱源

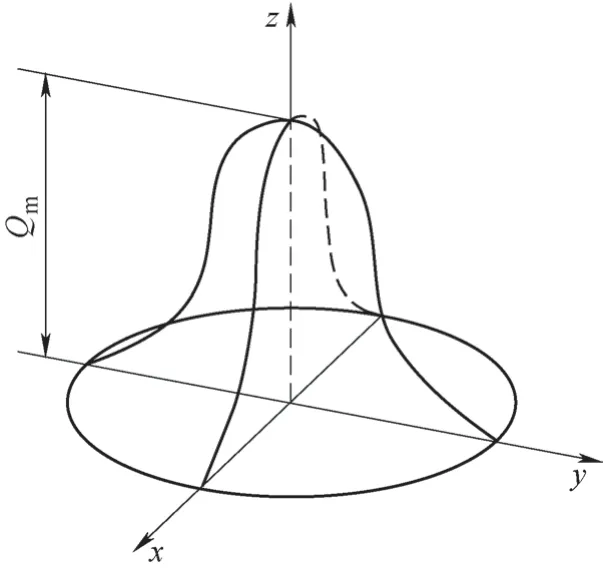

由于焊接電弧的熱流分布具有一定對稱性,且本研究中焊接速度不大、母材板厚較小,所以本文使用高斯平面熱源(見圖4)作為熱源模型進行模擬計算[18-20]。高斯熱源表達式為

圖4 高斯平面熱源模型

式中q(r)——距離熱源中心r處的熱流密度[J/(s·m2)];

r——距熱源中心距離(mm);

Qm——熱源加熱中心位置的最大熱流密度[J/(s·m2)];

R——熱源的有效加熱半徑(mm),本文取有效加熱半徑R=2.5mm。

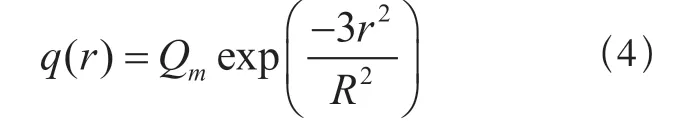

CMT技術的焊絲回抽頻率可達70Hz,因此溫度場計算的時間步長設置為一個定值t,取t=0.015s。為了真實反映出CMT焊接過程熱輸入的周期性變化,通過ANSYS參數化設計語言(APDL)編寫命令流,實現熱源函數的周期性加載,如圖5所示。圖5中將每個時間步t細分為一個加熱子步tH和一個冷卻子步tC,在加熱子步tH內,對焊縫區域加載高斯熱源;在冷卻子步tC內,設置焊縫區域熱流密度為零,以此反映CMT技術短路過渡時熱輸入的降低,每個冷卻子步占一個時間步長的30%。為分析CMT焊接溫度場特點,同時對傳統MIG焊進行模擬計算,計算中采用的三維模型、網格劃分、熱源參數和熱源效率均與CMT焊保持一致,但熱源加載方式為持續加載,不存在冷卻子步。

圖5 CMT熱輸入示意

3 溫度場結果分析

3.1 CMT焊接溫度場特點

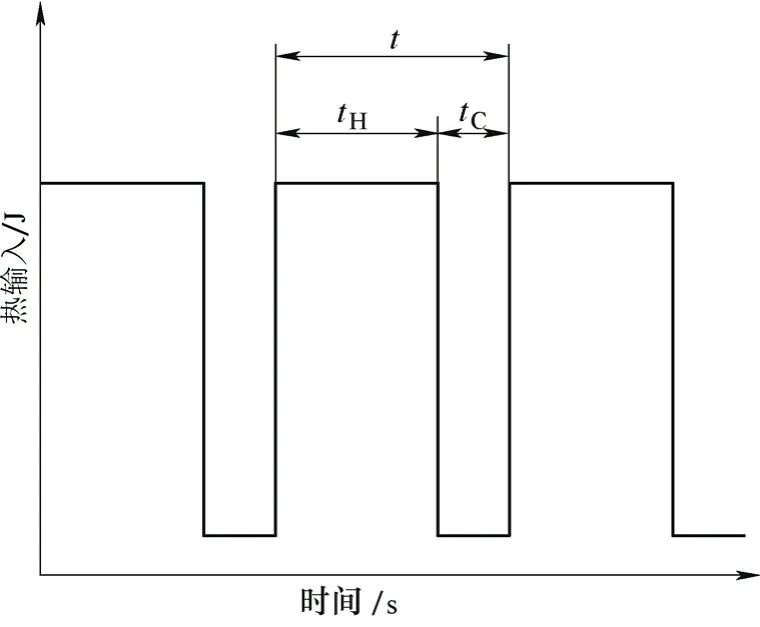

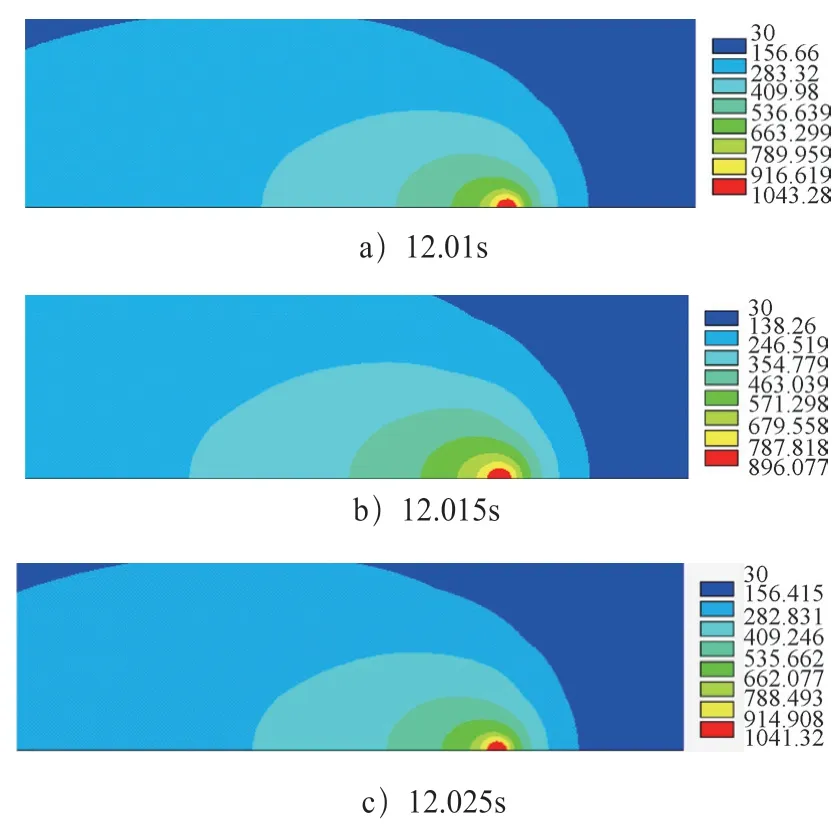

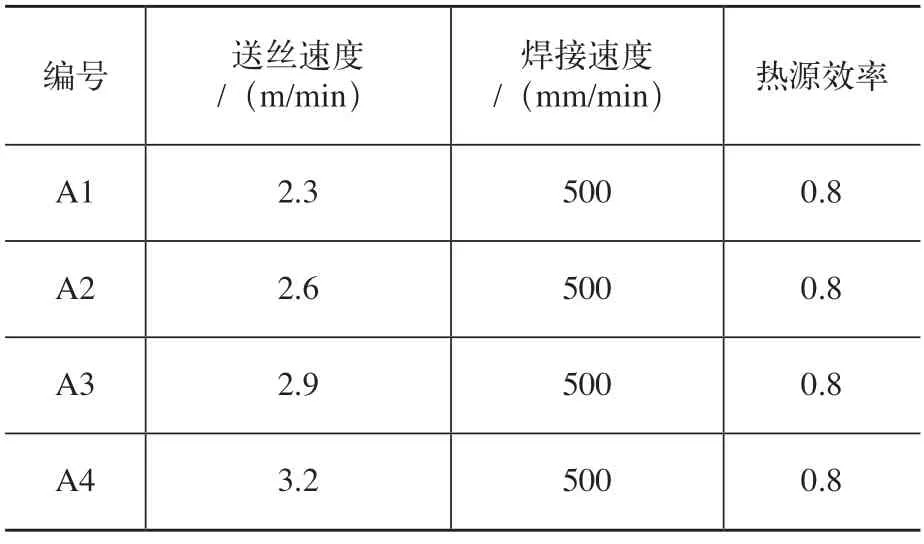

模擬采用的焊接參數見表1。CMT焊接過程中三個連續時刻的溫度場云圖如圖6所示。圖6a中,電弧正處于燃燒狀態,在電弧熱輸入作用下,薄板溫度升高,熔池中心最高溫度達到1043℃;圖6b中,熔滴與熔池接觸形成短路,電弧熄滅,同時焊機自動將焊接電流降低至極小值,此時焊接熱輸入幾乎為零,熔池中心最高溫度降低至896℃,并且薄板整體溫度均呈現降低趨勢;圖6c中,焊絲回抽,熔滴順利向熔池過渡,焊接電弧重新被引燃,繼續向薄板輸送熱量。此時,薄板的整體溫度上升,溫度場迅速恢復到降溫之前的狀態。由此可看出,在CMT周期性變化的熱輸入下,薄板溫度場也呈現有規律的變化,整個焊接過程由若干個這樣的周期組成。

圖6 CMT焊接溫度場云圖

表1 模擬采用的焊接參數

與CMT焊相比,傳統MIG焊工藝中不存在焊絲回抽運動和熱輸入降低的過程,因此整個焊接過程中的熱輸入相對穩定。為了與CMT數值模擬結果進行比較,選取MIG焊過程中三個連續時刻的溫度場分布云圖進行分析,如圖7所示。由圖7可看出,MIG焊過程中溫度場分布較為穩定,熔池中心的最高溫度保持在1480℃左右。

圖7 MIG焊接溫度場云圖

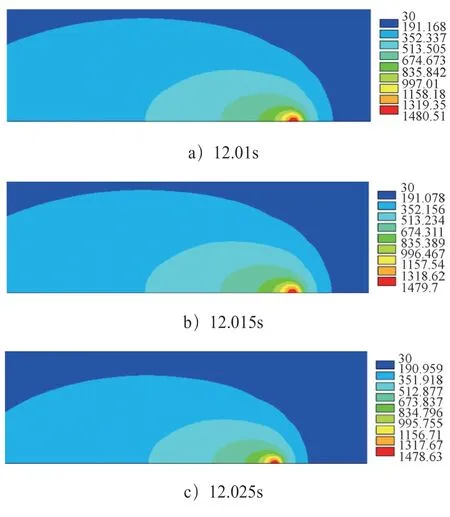

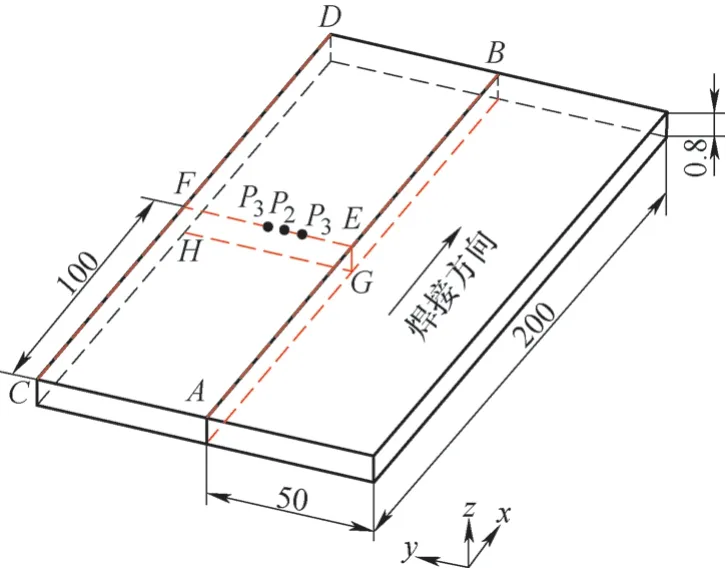

如圖8所示,在焊縫中段沿焊接方向等距選取11個節點(n1~n11),通過*GET命令提取各節點在整個焊接過程中的峰值溫度進行分析。圖9所示為不同送絲速度下CMT焊和MIG焊過程中各節點峰值溫度及其平均值。保持焊接速度不變,當送絲速度為2.3m/min時,CMT焊各節點的平均峰值溫度為881.4℃,MIG焊各節點平均峰值溫度為1266℃;當送絲速度為2.6m/min時,CMT焊各節點的平均峰值溫度為1039.5℃,MIG焊各節點平均峰值溫度為1480.9℃;當送絲速度為2.9m/min時,CMT焊各節點的平均峰值溫度為1206.5℃,MIG焊各節點平均峰值溫度為1717.4℃;當送絲速度為3.2m/min時,CMT焊各節點的平均峰值溫度為1376.1℃,MIG焊各節點平均峰值溫度為1966.4℃。由此可看出,在焊接速度保持恒定時,隨著送絲速度增大,CMT焊和MIG焊模擬結果中各節點的峰值溫度均有明顯上升。在各組參數下,CMT焊模擬結果中各節點的峰值溫度與平均溫度均遠低于MIG焊模擬溫度,體現出CMT技術熱輸入較低的特點。

圖8 節點選取示意

圖9 不同送絲速度下節點的峰值溫度與平均值

通過比較溫度分布云圖與焊縫中段各節點的峰值溫度可得出,使用CMT工藝進行薄板焊接能夠顯著減小焊接熱輸入量,薄板整體溫度更低。根據節點平均溫度峰值的變化發現:隨著送絲速度增大,兩種工藝模擬的節點溫度峰值之間的差值逐漸增大,CMT工藝的低熱輸入優勢更加明顯。

3.2 溫度場試驗驗證

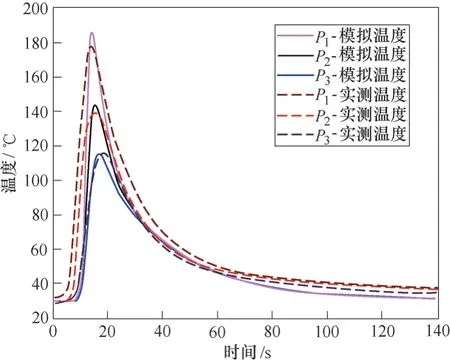

如圖10所示,為了驗證溫度場模擬結果的準確性,采用K形熱電偶測量鋁合金薄板表面P1、P2和P3三點(距離焊縫中心分別為15mm、20mm和25mm)的實時溫度并記錄,繪制三點的熱循環曲線。在有限元模型中相應位置選取節點,在后處理模塊中將節點溫度定義為時間的變量,提取各節點的模擬熱循環曲線,與實測熱循環曲線進行比較。選用A2參數進行測溫試驗。

圖10 測溫點示意

P1、P2和P3三點的實測熱循環曲線和模擬熱循環曲線如圖11所示。在實際焊接過程中,隨著焊接電弧的移動,熱量從焊縫中心部位向周圍金屬傳遞,測量點的溫度不斷上升并迅速達到溫度峰值;電弧離開后,測量點的溫度逐漸下降,最終恢復到室溫值。試驗中,P1點距離焊縫最近,峰值溫度最高;P3點距離焊縫較遠,峰值溫度較低。由此可看出,薄板上表面距離焊縫中心不同位置處節點的模擬熱循環曲線與試驗測量的熱循環曲線變化趨勢基本一致。分析發現,模擬溫度值略高于實際溫度,可能是因材料參數和散熱邊界條件設置而與實際存在一定誤差。

圖11 熱循環曲線對比

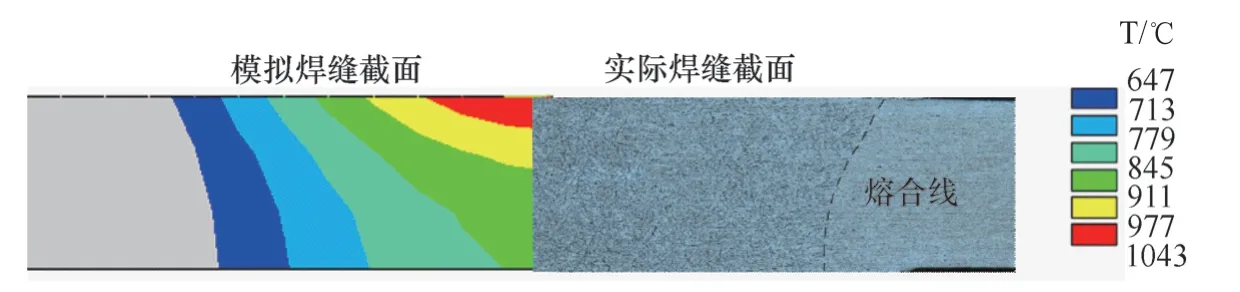

在垂直焊縫方向切取試樣,對金相試樣進行打磨與拋光后,使用凱勒試劑對焊縫試樣進行腐蝕,拍攝焊縫截面圖,并將其與模擬的熔池截面圖進行比較,如圖12所示。由圖12可知,模擬結果與實際焊縫輪廓比較接近。

圖12 焊縫截面示意

通過熱電偶測溫試驗與焊縫截面輪廓對比,可認為溫度場模擬結果與實際焊接溫度場分布情況接近,采用該模型進行鋁合金薄板CMT焊接有限元分析具有可行性,能夠用于后續的分析研究。

4 結束語

本文使用ANSYS軟件建立鋁合金焊接溫度場三維分析模型,考慮材料熱物理參數隨溫度的非線性變化,通過命令流實現了焊接熱源的周期性加載,得出以下結論。

1)溫度場模擬結果與試驗結果較為吻合,表明該模型能夠反映CMT焊接溫度場特點,可用于CMT焊接數值模擬研究。

2)CMT焊接過程中存在多個冷卻階段,能夠顯著降低焊接熱輸入,對于鋁合金薄板焊接十分有利。

3)與傳統MIG焊工藝相比,CMT焊接薄板整體溫度較低,且送絲速度越大,CMT技術的冷卻作用越顯著。