熱輸入對Inconel 617鎳基高溫合金激光焊接接頭顯微組織與力學性能的影響

程 昊,周煉剛,劉 健,王宇寧,仝凌云,都 東

(1 航天材料及工藝研究所,北京 100076;2 清華大學 機械工程系,北京 100084;3 中國航發北京航空材料研究院,北京 100095)

Inconel 617是一種典型的固溶強化型鎳基高溫合金,具有面心立方晶體結構,含有大量固溶元素(Mo,Cr和Co)[1]。因其具有良好的耐高溫腐蝕性能,優異的力學性能、熱穩定性、抗蠕變性能[2],已被廣泛應用于燃氣輪機以及航天工業中的高溫結構件的生產制造中[3-4]。

在大型復雜高溫合金結構件生產制造過程中,焊接是一種將零件可靠連接的重要工藝。近年來快速發展的激光焊接技術是一種通過激光束加熱金屬使其熔化并連接的工藝。與傳統的電弧焊接方法相比,激光焊接具有熱輸入小、柔性高、效率高等優點[5-6]。因此,激光焊接已廣泛應用于汽車、造船、航空航天等工業領域[7-8]。王曉光等[9]的研究表明,通過激光焊接GH3044鎳基高溫合金獲得的焊縫表面成形良好,由于焊縫凝固速度快,焊縫區域顯微組織細小,合金元素分布均勻,顯微硬度高于母材。Yu等[10]的研究表明,通過激光焊接GH3535鎳基高溫合金,焊接熱輸入對母材晶粒尺寸幾乎沒有影響,焊接接頭室溫及高溫抗拉強度可達母材的97%以上。可見激光焊接技術在鎳基高溫合金結構焊接領域具有較好的應用前景。

激光焊接的主要工藝參數包括激光功率、焊接速度等,不同的工藝參數導致激光熱源在焊接過程對母材的實際熱輸入不同。以往研究表明[11],焊接熱輸入對析出相強化的Inconel 718鎳基高溫合金焊縫顯微組織與力學性能影響明顯。高熱輸入工藝參數下獲得的焊縫寬度較大,焊縫區域晶粒尺寸較為粗大,凝固枝晶組織粗大,而且焊縫內部Laves相尺寸與含量均明顯增加,導致焊縫區域硬度降低[12-13]。然而,析出相強化高溫合金和固溶強化高溫合金化學成分與強化機制差異較大,有關焊接工藝參數對固溶強化鎳基高溫合金激光焊縫組織與力學性能影響的研究還較少,所以有必要開展焊接工藝參數對Inconel 617鎳基高溫合金激光焊縫顯微組織與室溫和高溫力學性能的影響研究,掌握相關機理規律,為高溫合金結構激光焊接工藝規范優化提供依據。

本工作采用兩種不同熱輸入的工藝參數對3 mm壁厚的Inconel 617鎳基高溫合金板材進行激光焊接,焊后對比研究了焊縫晶粒形態、枝晶形貌、二次枝晶間距、枝晶間碳化物形貌、枝晶間合金元素偏析、熱影響區碳化物熔化等現象的差異,測試了焊接接頭室溫(25 ℃)及高溫(900 ℃)拉伸性能,分析了焊接接頭拉伸斷裂失效機理的差異。

1 實驗材料與方法

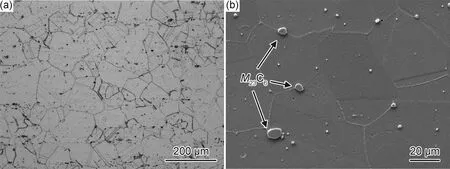

將Inconel 617鎳基高溫合金(固溶態)板切割成尺寸為200 mm×100 mm×3 mm的焊接試板,化學成分見表1。圖1為Inconel 617鎳基高溫合金母材的光學顯微鏡(optical microscope,OM)和掃描電子顯微鏡(scanning electron microscope,SEM)照片。Inconel 617母材的晶粒結構為γ奧氏體等軸晶粒,晶粒尺寸較為均勻,直徑在30~60 μm之間。大量的微米級、亞微米級球狀金屬碳化物顆粒在晶界和晶內均勻分布。這類碳化物主要為M23C6(M=Cr,Mo)[14]。表2為母材的常溫及高溫力學性能。

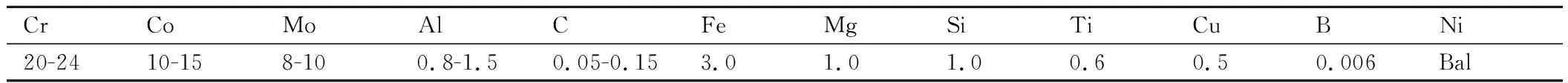

表1 Inconel 617鎳基高溫合金的化學成分(質量分數/%)Table 1 Chemical compositions of Inconel 617 nickel-based superalloy (mass fraction/%)

圖1 Inconel 617鎳基高溫合金母材的OM(a)和SEM(b)照片Fig.1 Photographs of OM (a) and SEM (b) of Inconel 617 nickel-based superalloy base metal

采用IPG YLS-6000光纖激光器作為實驗激光光源,其最大輸出功率6 kW。輸出激光波長為1070 nm,激光束經準直與聚焦后,作用在板材表面的激光光斑直徑為0.4 mm。為了保護高溫狀態的金屬不被氧化,采用99.99%(體積分數)純度氬氣作為保護氣體,對焊接過程中熔池正面、背面、焊后高溫區域進行保護。采用兩組熱輸入不同的焊接工藝參數(見表3)對試板進行激光焊接。

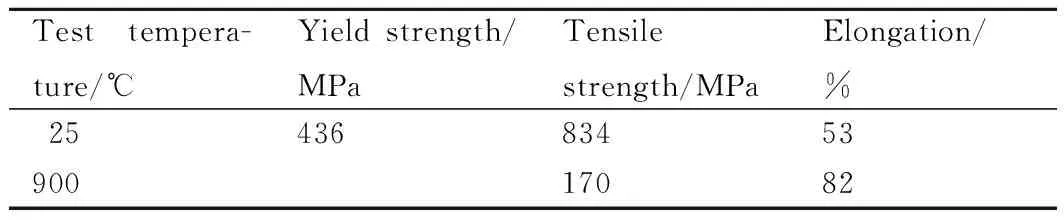

表2 母材力學性能Table 2 Mechanical properties of base metal

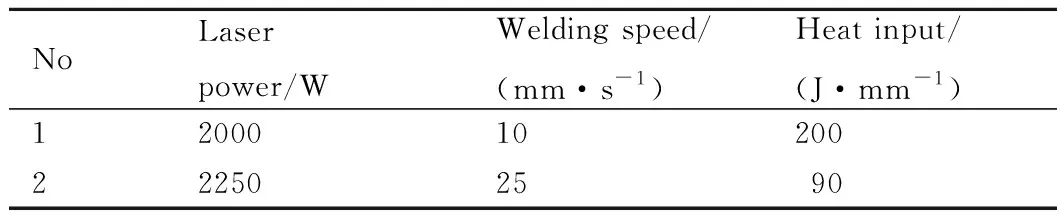

表3 焊接工藝參數Table 3 Welding process parameters

焊接后,通過觀察測試焊接接頭的顯微組織和室溫、高溫拉伸性能,分析不同焊接工藝參數對激光焊接接頭組織及力學性能的影響。采用X射線衍射(X-ray diffraction, XRD)對焊縫相組成進行分析。通過線切割加工焊接接頭橫截面金相試樣,對金相試樣進行研磨、拋光并使用草酸溶液進行電解腐蝕,采用BX51M光學顯微鏡對激光焊縫的幾何形狀與凝固樹枝晶形貌進行了觀察;采用電子背散射衍射(electron backscattered diffraction,EBSD)技術對焊縫晶粒形態及晶粒取向進行了觀察;利用JEOL JSM-5800場發射掃描電子顯微鏡對樹枝晶間金屬碳化物形貌進行觀察。拉伸試樣參考GB/T 2651—2008《焊接接頭拉伸試驗方法》標準加工(保留焊縫余高),每個實驗狀態加工3個試樣,采用電子萬能拉伸試驗機測試了焊縫試樣的室溫(25 ℃)與高溫(900 ℃)拉伸性能,采用JEOL JSM-6390A鎢燈絲掃描電子顯微鏡對斷口形貌進行了觀察。

2 實驗結果與分析

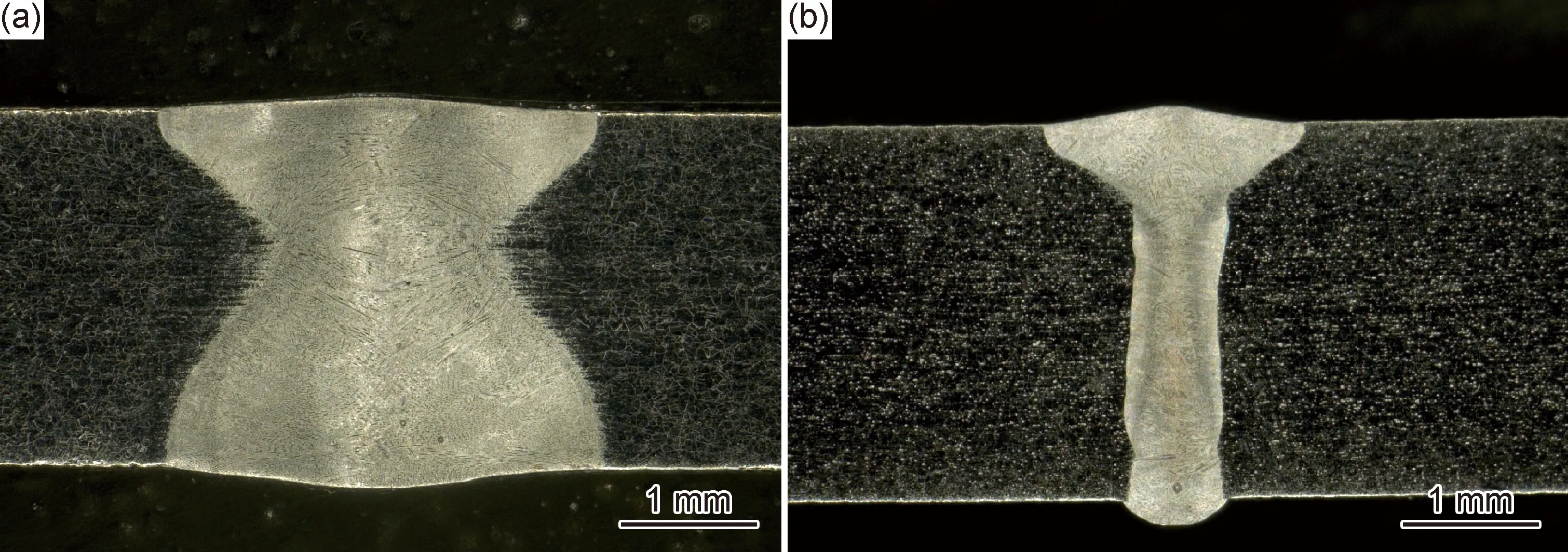

圖2為Inconel 617鎳基高溫合金激光焊縫宏觀金相照片。由圖2可見,Inconel 617鎳基高溫合金激光焊縫截面沒有觀察到由焊接產生的氣孔、裂紋、咬邊等缺陷。由于焊接過程中材料受熱后相變行為的不同,焊接接頭不同區域組織差異較為明顯,可以分為3個區域:焊縫熔化區,熱影響區,母材區。高焊接熱輸入下,焊縫正面熔寬約3.88 mm,由于熔池中Marangoni對流流動導致焊縫截面呈現X形特征[9]。低焊接熱輸入下,焊縫正面熔寬約2.28 mm,焊縫截面呈T形特征。

圖2 激光焊縫的橫截面金相照片(a)高熱輸入(200 J/mm);(b)低熱輸入(90 J/mm)Fig.2 Metallographic photographs of the cross-section of laser welds(a)high heat input (200 J/mm);(b)low heat input (90 J/mm)

2.1 焊縫熔化區顯微組織

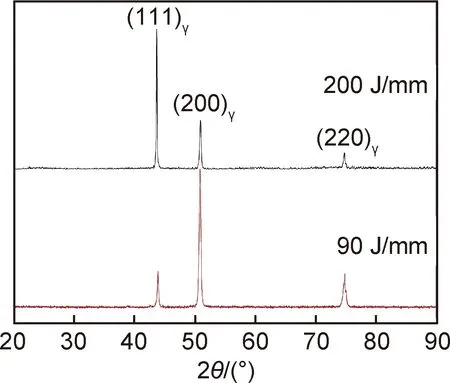

圖3為焊縫中部區域的X射線衍射圖譜。由圖3可見,不同熱輸入下獲得的Inconel 617鎳基高溫合金激光焊縫主體均由具有面心立方結構的γ奧氏體相組成,但是由于焊縫中部晶粒取向的差異,衍射峰相對強度有所不同。

圖3 焊縫熔化區域的X射線衍射圖譜Fig.3 X-ray diffraction patterns of weld fusion zone

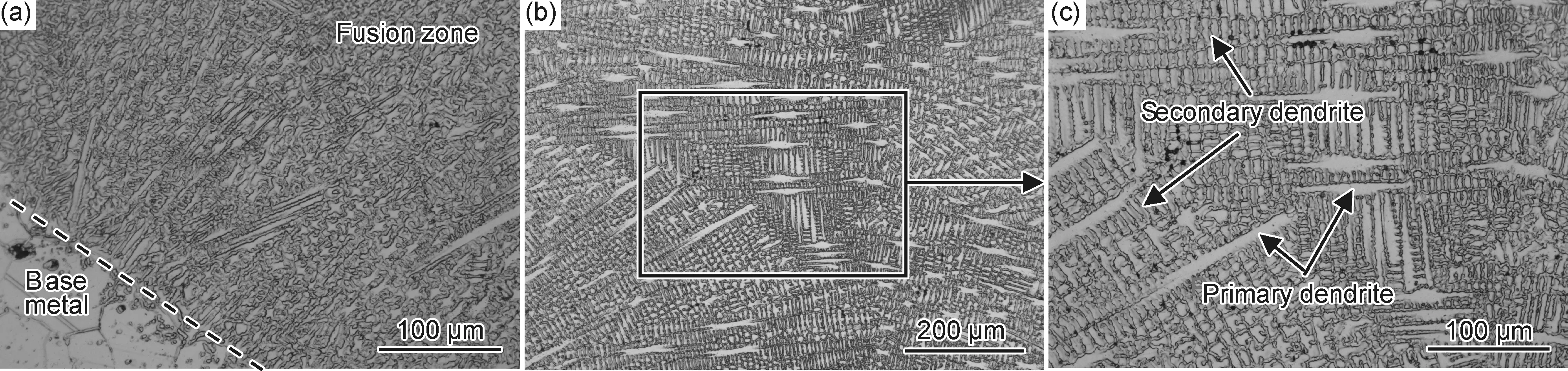

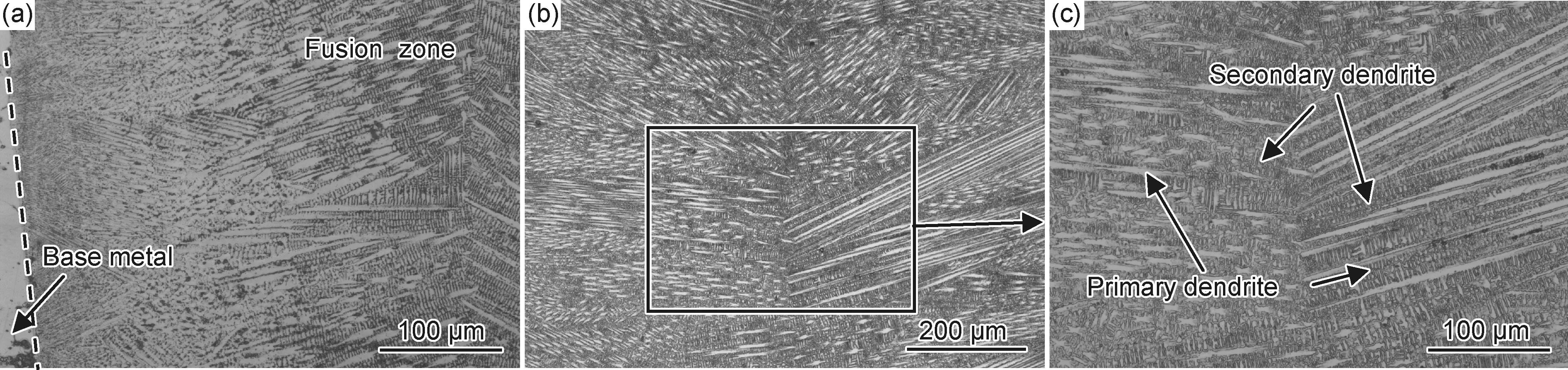

圖4為高熱輸入下獲得的激光焊縫熔化區枝晶形貌OM照片,Inconel 617鎳基高溫合金焊縫處金屬凝固是一個以母材(半)固態金屬為基底外延生長的快速、定向凝固過程。Inconel 617屬于合金元素含量較高的固溶強化鎳基高溫合金。焊接熔池凝固過程中,溫度梯度G與凝固速度R之比決定的成分過冷區尺寸對凝固組織枝晶形態影響較大[15]。在凝固過程初期,由于液態金屬溫度較高,過冷度較低,凝固速度也較低,而熔池底部距離固態金屬近,溫度梯度高,所以G/R較高,凝固組織呈胞狀晶形態。隨著凝固的進行,溫度梯度逐漸減小,凝固速度逐漸增高,成分過冷區增大,凝固組織呈定向凝固樹枝晶形態。而在熔池頂部,熔池表面向母材傳熱減緩,主要向保護氣體中散熱,形成了二次枝晶臂較發達的枝晶組織;且樹枝晶取向較為雜亂,測量得到焊縫中上部平均二次枝晶間距約為6.71 μm。

圖4 高熱輸入(200 J/mm)獲得焊縫熔化區枝晶形貌OM照片(a)焊縫邊緣;(b),(c)焊縫中部Fig.4 OM photographs of dentrite morphologies in fusion zone of the laser weld obtained by high heat input parameters (200 J/mm)(a)the edge of weld;(b),(c)the middle of weld

然而,在低熱輸入條件下(見圖5),熔池更窄導致溫度梯度更大,焊接速度更高導致凝固速度更高,焊縫中部仍保持方向性較強的定向凝固樹枝晶結構,焊縫中上部平均二次枝晶間距約為2.26 μm。

圖5 低熱輸入(90 J/mm)獲得焊縫熔化區枝晶形貌OM照片(a)焊縫邊緣;(b),(c)焊縫中部Fig.5 OM photographs of dentrite morphologies in fusion zone of the laser weld obtained by low heat input parameters (90 J/mm)(a)the edge of weld;(b),(c)the middle of weld

Ren等[16]的研究表明,高溫合金焊縫中的二次枝晶間距主要受凝固過程冷卻速率影響,冷卻速率越高,二次枝晶間距越小。高熱輸入下,單位長度吸收到熱源的熱量更大,且焊接速度較低,導致熔池內冷卻速率較低,所以二次枝晶間距較大。

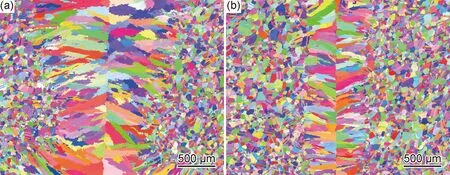

圖6為通過EBSD觀察到的焊縫晶粒形態,不同取向的晶粒在圖中被標記為不同的顏色。由圖6(a)可見,高熱輸入下獲得的焊縫邊緣的晶粒呈沿熱流方向定向凝固生長的柱狀晶形態。然而,焊縫中部的晶粒取向則較為雜亂,呈現一定等軸晶粒的特征,且晶粒尺寸較為粗大。這是由于高熱輸入條件下,由于熔池溫度梯度小,到凝固后期(焊縫中部)定向凝固樹枝晶生長受到抑制,導致晶粒取向較為雜亂。同時,高熱輸入條件下,凝固速度低,熔池寬度大,熔池存在時間長,具有優勢取向的晶粒充分長大,導致焊縫中部晶粒較為粗大。而低熱輸入下獲得的焊縫(見圖6(b))內晶粒形態均為與熱流方向一致的柱狀晶,焊縫中部晶粒尺寸也較為細小。

圖6 激光焊縫晶粒形態與晶粒取向EBSD照片(a)高熱輸入(200 J/mm);(b)低熱輸入(90 J/mm)Fig.6 EBSD photographs of grain morphologies and orientation of laser welds(a)high heat input (200 J/mm);(b)low heat input (90 J/mm)

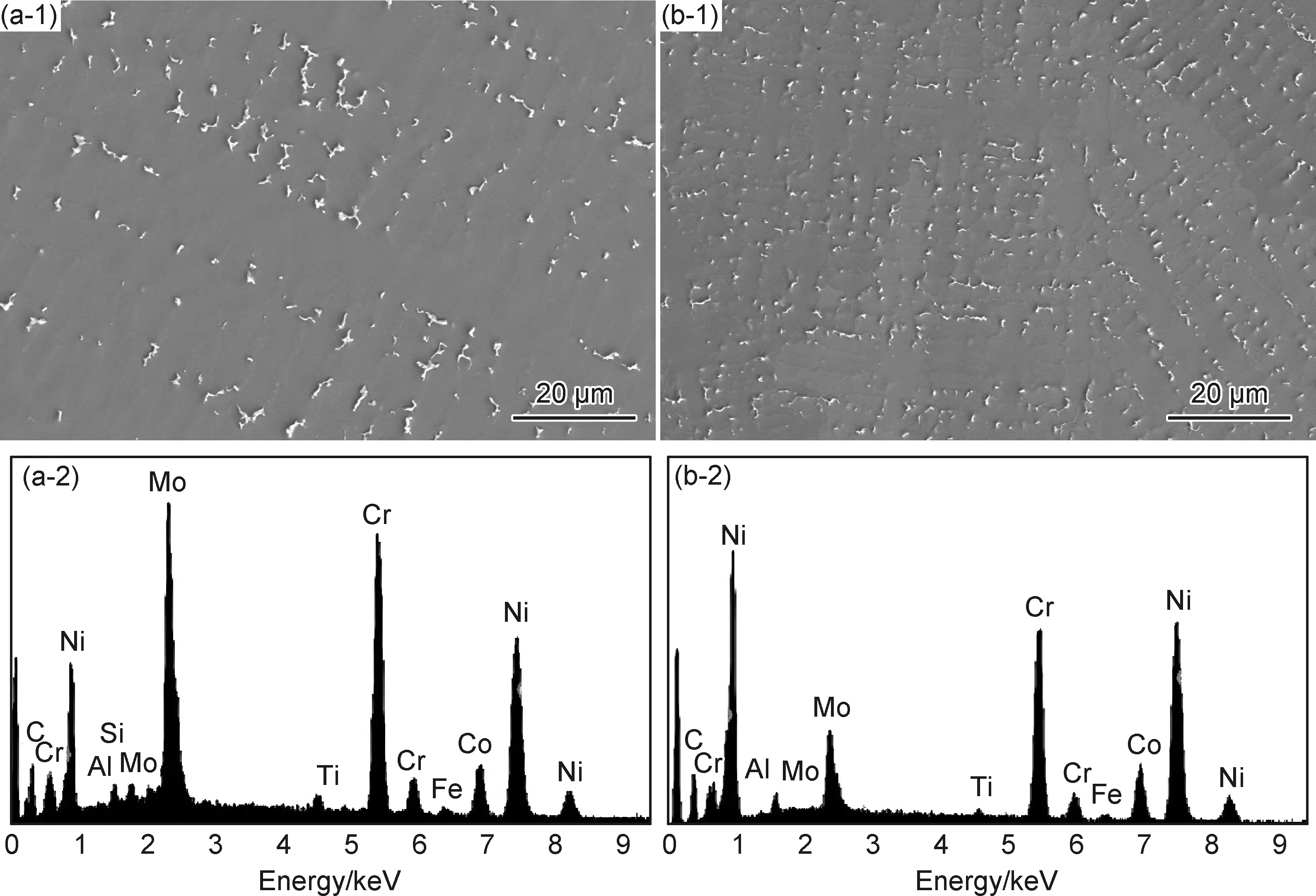

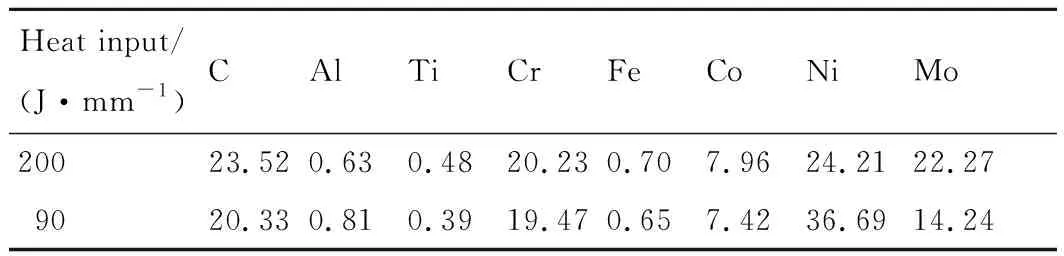

焊縫中合金元素的顯微偏析會導致枝晶臂合金元素含量的減少以及枝晶間γ/M23C6共晶析出相的增加。冷卻速率與凝固速率對激光焊縫中合金元素的顯微偏析也有明顯影響。利用掃描電鏡觀察了兩種參數下獲得的焊縫中部枝晶間析出相的形貌(見圖7),并通過掃描電鏡附帶的EDS測量了析出相的化學成分(見表4)。由圖7可見,高熱輸入下獲得的焊縫,枝晶間析出相顆粒尺寸較大,且析出相內Mo,Cr等合金元素含量更高。這是由于高熱輸入下冷卻速率與凝固速度低,合金元素偏析更加嚴重,凝固到最后時,液相內合金元素含量較高,且枝晶臂粗大導致液相分布較為集中,從而導致析出相尺寸粗大且合金元素含量高。而低熱輸入下冷卻速率高,合金元素偏析輕微,二次枝晶間距小,凝固到最后時液相較為分散,且合金元素含量低,從而導致析出相顆粒尺寸小且合金元素含量低。

圖7 焊縫熔化區枝晶間碳化物形貌SEM照片(1)與EDS能譜圖(2)(a)高熱輸入(200 J/mm);(b)低熱輸入(90 J/mm)Fig.7 SEM photographs of morphology (1) and EDS spectra (2) of interdendritic carbide particles in weld fusion zone(a)high heat input (200 J/mm);(b)low heat input (90 J/mm)

表4 焊縫熔化區枝晶間碳化物化學成分(質量分數/%)Table 4 Chemical compositions of interdendritic carbides in fusion zone of laser welds (mass fraction/%)

2.2 熱影響區顯微組織

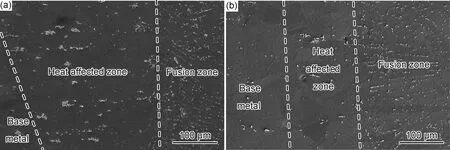

由于激光焊接熱輸入小且Inconel 617鎳基高溫合金母材奧氏體晶粒較為穩定,兩組焊接工藝參數下熱影響區均沒有發生晶粒受熱長大的情況(圖6)。Liu等[17]通過Gleeble熱模擬試驗機對Inconel 617鎳基高溫合金熔焊過程中熱影響區內碳化物的轉變進行了研究,結果表明,在峰值溫度達到1200~1368 ℃(熔點)之間,Inconel 617母材的碳化物顆粒發生了明顯的形貌轉變。本實驗通過掃描電鏡觀察了兩組參數獲得的焊接接頭熱影響區內碳化物的形貌,如圖8所示。由圖8可見,高熱輸入下獲得的焊接接頭熱影響區寬度約0.29 mm。熱影響區內碳化物形貌發生了明顯的變化,呈類似共晶結構。這是由于焊接加熱過程中,晶界及晶內的球狀碳化物與周邊γ奧氏體基體受熱達到了共晶點溫度以上發生了組分液化[18],冷卻過程中,液相凝固形成γ+碳化物共晶組織。低熱輸入下獲得的焊接接頭熱影響區寬度約0.15 mm,寬度小于高熱輸入下獲得的焊縫。在兩組工藝參數獲得的焊接接頭熱影響區內均未觀察到晶界液化導致的液化裂紋形成。

圖8 熱影響區顯微組織SEM照片(a)高熱輸入(200 J/mm);(b)低熱輸入(90 J/mm)Fig.8 SEM photographs of microstructure in heat affected zone(a)high heat input (200 J/mm);(b)low heat input (90 J/mm)

2.3 焊接接頭室溫及高溫拉伸性能

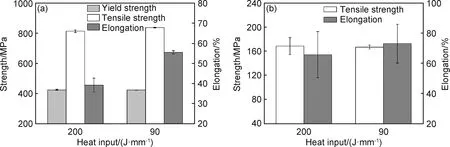

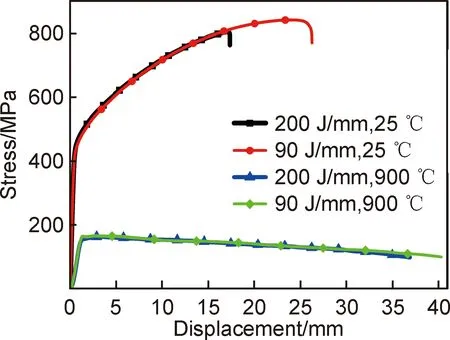

將兩組焊接工藝參數下獲得的激光焊縫加工為力學試樣,進行室溫(25 ℃)和高溫(900 ℃)拉伸測試,測試結果如圖9和圖10所示。在室溫實驗條件下,低熱輸入時獲得的焊接接頭平均抗拉強度為837 MPa,平均伸長率為56%,均與母材相當。而高熱輸入時獲得的焊接接頭平均抗拉強度為814 MPa,平均伸長率為39%,均低于母材。在高溫實驗條件下,兩組工藝參數獲得的焊接接頭抗拉強度相當,均在168 MPa左右,與母材相近,平均伸長率均在70%左右,說明高溫力學實驗過程中,試樣發生了較大的變形。

圖9 不同實驗溫度下焊接接頭拉伸測試結果(a)25 ℃;(b)900 ℃Fig.9 Tensile test results of welded joints at different experimental temperatures(a)25 ℃;(b)900 ℃

圖10 焊接接頭拉伸測試應力-位移曲線Fig.10 Stress-displacement curves of laser welded joint by tensile test

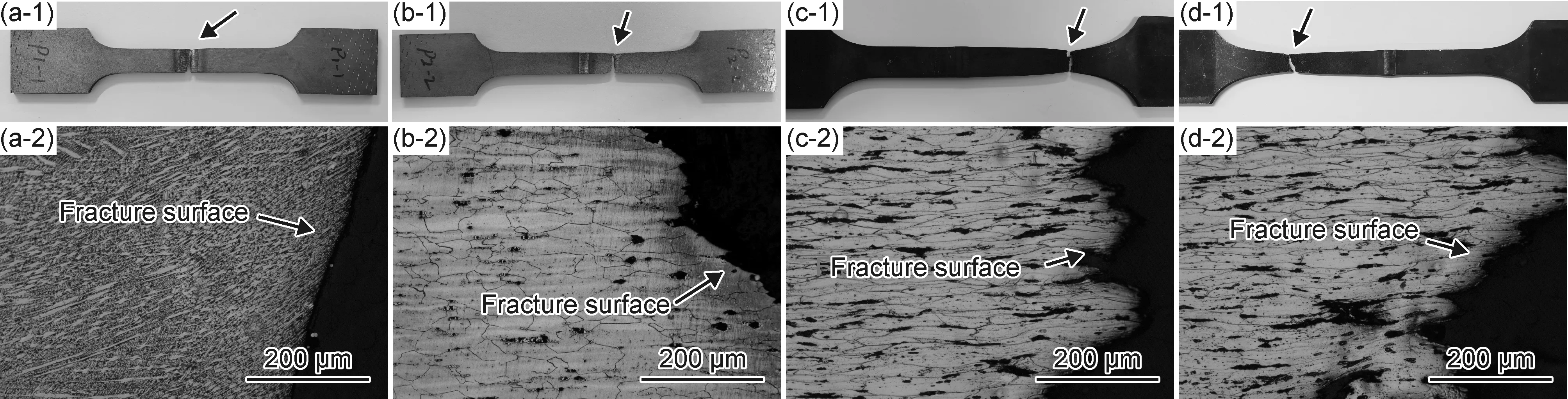

圖11為拉伸試樣的斷裂位置,在室溫實驗條件下,低熱輸入時獲得的焊接接頭從母材破壞,說明激光焊縫區域強度高于母材。然而,高熱輸入時獲得的焊接接頭由焊縫破壞,這是由于高熱輸入時獲得的焊縫內的合金元素偏析、晶粒粗大、碳化物析出相顆粒粗大等因素造成焊縫區域強度的降低。在高溫實驗條件下,所有試樣均從母材破壞,由斷口截面的金相照片可見,斷口周圍的晶界發生了開裂張口,由此可得,高溫條件下母材晶界的弱化是導致斷裂發生的主要原因。另外,由圖9(b)可見,高溫條件下樣件的伸長率波動較大,并且總體低于母材的伸長率。這是由于激光焊接接頭中,由于焊縫余高的存在,焊縫的形狀并不均勻,而且焊縫內部組織包括晶粒形態與碳化物形貌也并不均勻。上述因素導致高溫拉伸實驗過程中,焊縫發生的變形不均勻,進而導致不同樣件變形量存在波動。高溫下焊縫區域晶界相對母材弱化程度小,焊縫強度大于母材,拉伸過程中焊縫貢獻的變形量較小,導致焊接接頭伸長率低于不帶焊縫母材的伸長率。高熱輸入參數下獲得的焊縫寬度更大,所以伸長率更低,波動程度更大。

圖11 拉伸試樣斷裂位置(1)與斷口截面OM照片(2)(a)200 J/mm,25 ℃;(b)90 J/mm,25 ℃;(c)200 J/mm,900 ℃;(d)90 J/mm,900 ℃Fig.11 Fracture locations of tensile test specimens (1) and metallographic photos of fracture surface cross-section (2)(a)200 J/mm,25 ℃;(b)90 J/mm,25 ℃;(c)200 J/mm,900 ℃;(d)90 J/mm,900 ℃

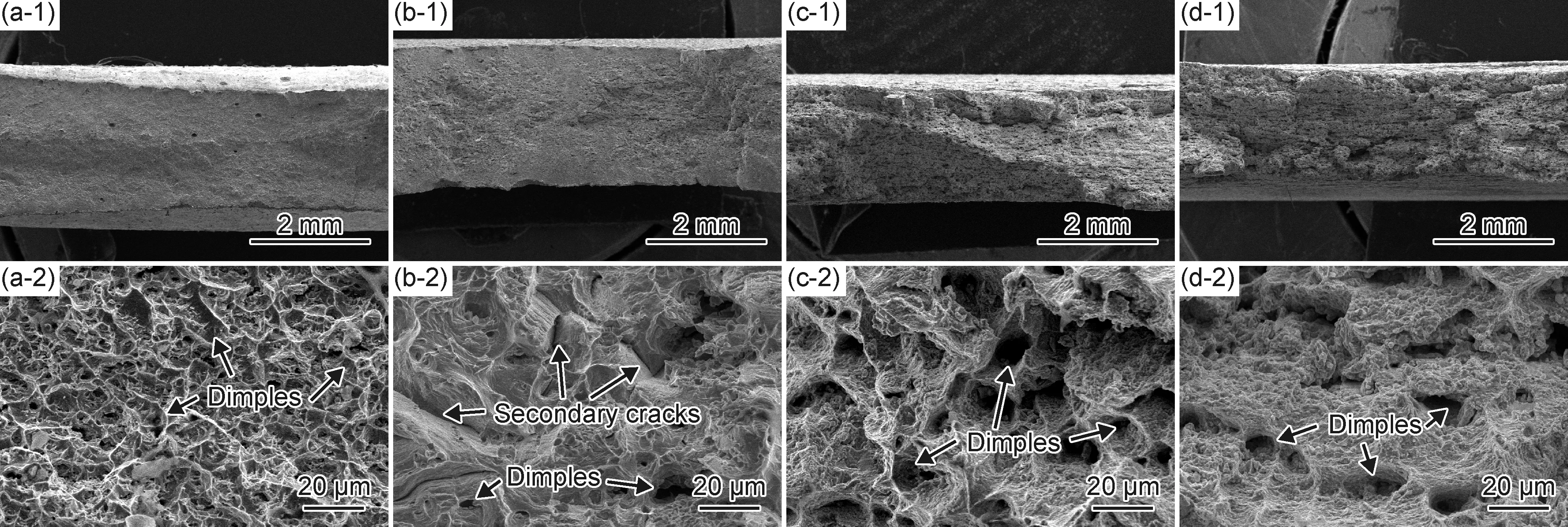

圖12為拉伸試樣斷口表面掃描電鏡(SEM)照片,在室溫實驗條件下,高熱輸入時獲得的焊接接頭斷口表面為塑性斷裂而形成的韌窩形貌(見圖12(a-1),(a-2))。圖12(b-1),(b-2)為低熱輸入下獲得的焊接接頭斷口表面形貌,斷口表面呈大而深的韌窩形貌,并且可以觀察到一些與斷面近似垂直的二次裂紋。圖12(c-1),(c-2),(d-1),(d-2)為高溫實驗條件下焊接接頭斷口形貌,可見斷口表面呈大而深的韌窩形貌。

圖12 拉伸試樣斷口宏觀(1)與微觀(2)SEM照片(a)200 J/mm,25 ℃;(b)90 J/mm,25 ℃;(c)200 J/mm,900 ℃;(d)90 J/mm,900 ℃Fig.12 Macro (1) and micro (2) SEM photographs of the fracture surface of tensile specimens(a)200 J/mm,25 ℃;(b)90 J/mm,25 ℃;(c)200 J/mm,900 ℃;(d)90 J/mm,900 ℃

3 結論

(1)高熱輸入(200 J/mm)工藝參數獲得的焊縫正面寬度3.88 mm,焊縫熔化區中部晶粒尺寸粗大,取向雜亂,焊縫中部樹枝晶二次枝晶間距較大(6.71 μm),枝晶間碳化物顆粒尺寸較為粗大,枝晶間Mo,Cr等合金元素的凝固偏析較為嚴重。低熱輸入(90 J/mm)工藝參數獲得的焊縫正面寬度2.28 mm,焊縫內晶粒呈沿熔合線母材外延生長且沿熱流方向定向凝固形成的柱狀晶形態。焊縫中部樹枝晶二次枝晶間距較小(2.26 μm),枝晶間碳化物顆粒尺寸細小,枝晶間合金元素偏析較輕。

(2)高熱輸入下獲得的焊接接頭熱影響區寬度約0.29 mm,低熱輸入下獲得的焊接接頭熱影響區寬度約0.15 mm。熱影響區內碳化物與周圍奧氏體基材發生組分液化導致共晶組織的形成。

(3)室溫拉伸測試表明,高熱輸入下獲得的焊接接頭,焊縫區域的組織弱化造成了接頭從焊縫位置破壞,抗拉強度與伸長率均低于母材。低熱輸入下獲得的焊接接頭從母材破壞,抗拉強度與母材相當。高溫拉伸實驗過程中,由于母材晶界在高溫下發生弱化,所有試樣均從母材破壞。