Q&P980鍍鋅高強鋼電阻點焊工藝及液態金屬脆化裂紋分布

王恩茂,米振莉*,衛志超,侯曉英,鐘 勇

(1 北京科技大學 工程技術研究院,北京 100083;2 山東鋼鐵集團日照有限公司 鋼鐵研究院,山東 日照 276800;3 寶山鋼鐵股份有限公司中央研究院,上海 201900)

隨著汽車生產制造技術的日益革新,車身輕量化問題已成為汽車制造行業關注的熱點。研究表明,燃油效率和二氧化碳排放量與汽車質量有關,車身質量每減輕1%,可節省燃油0.6%~0.8%[1-2]。為了實現汽車輕量化和結構安全性的目標,開發了具有更高強度和可成形性的先進高強度鋼(advanced high strength steel,AHSS)[3],其中,淬火-配分鋼(quenching and partitioning,Q&P)作為第三代高強鋼的代表,經過特殊的淬火-配分工藝[4],室溫組織由馬氏體、鐵素體和殘余奧氏體組成,其抗拉強度可達800 MPa以上,能在滿足車身強度要求的前提下減小鋼板厚度,從而減輕車身質量[5]。

Q&P鋼因其出色的比強度越來越廣泛地應用于白車身制造,以取代傳統低碳鋼[6]。為了提高鋼板的耐腐蝕性能,在Q&P鋼表面涂鍍鋅,Ashiri等[7]指出,與常規鋼相比,Q&P鍍鋅高強鋼兼具高強度及優良的耐腐蝕性能,可用于前/后底盤地板總成、覆蓋件外板與車門外板等部位。在Q&P鍍鋅高強鋼板焊接應用過程中,電阻點焊(resistance spot welding,RSW)是最常用的一種方法[8-9],其具有速度快、成本低、機械化程度高、焊點質量相對可靠等優點。但是,Q&P鍍鋅高強鋼板在電阻點焊時,點焊接頭容易產生電極壓痕深度高和液化開裂等現象,且在特定的應力和溫度條件下,容易發生Zn層優先熔化,并沿基體晶界滲透形成裂紋[10-11],產生液態金屬脆化(liquid metal embrittlement,LME)現象[12-16]。Roncery等[17]研究發現,鍍鋅孿晶誘發塑性(twinning induced plasticity,TWIP)鋼點焊接頭的力學性能因在973~1223 K產生LME現象而受損;Kang等[18]通過Gleeble高溫拉伸測試明確證實了鍍鋅沖壓硬化鋼(press hardened steel,PHS)對晶間脆化的敏感性,在1123 K時由于發生LME現象,伸長率相比于未鍍鋅PHS鋼下降了26%;另外,Lee等[19]報道了加壓硬化構件外壁鍍鋅22MnB5鋼在奧氏體化和淬火過程中會發生LME現象。

目前,國內外學者主要針對Q&P鍍鋅高強鋼的耐腐蝕性能進行研究,對其電阻點焊接頭組織性能及LME現象的研究則相對較少,LME現象嚴重制約了Q&P鍍鋅高強鋼板的實際應用。鑒于此,本工作選取Q&P980鍍鋅高強鋼板進行電阻點焊,研究焊接工藝參數范圍和接頭微觀組織及力學性能,對LME裂紋的元素分布進行表征,為LME裂紋的開裂機理研究提供理論參考。

1 實驗材料與方法

1.1 實驗材料

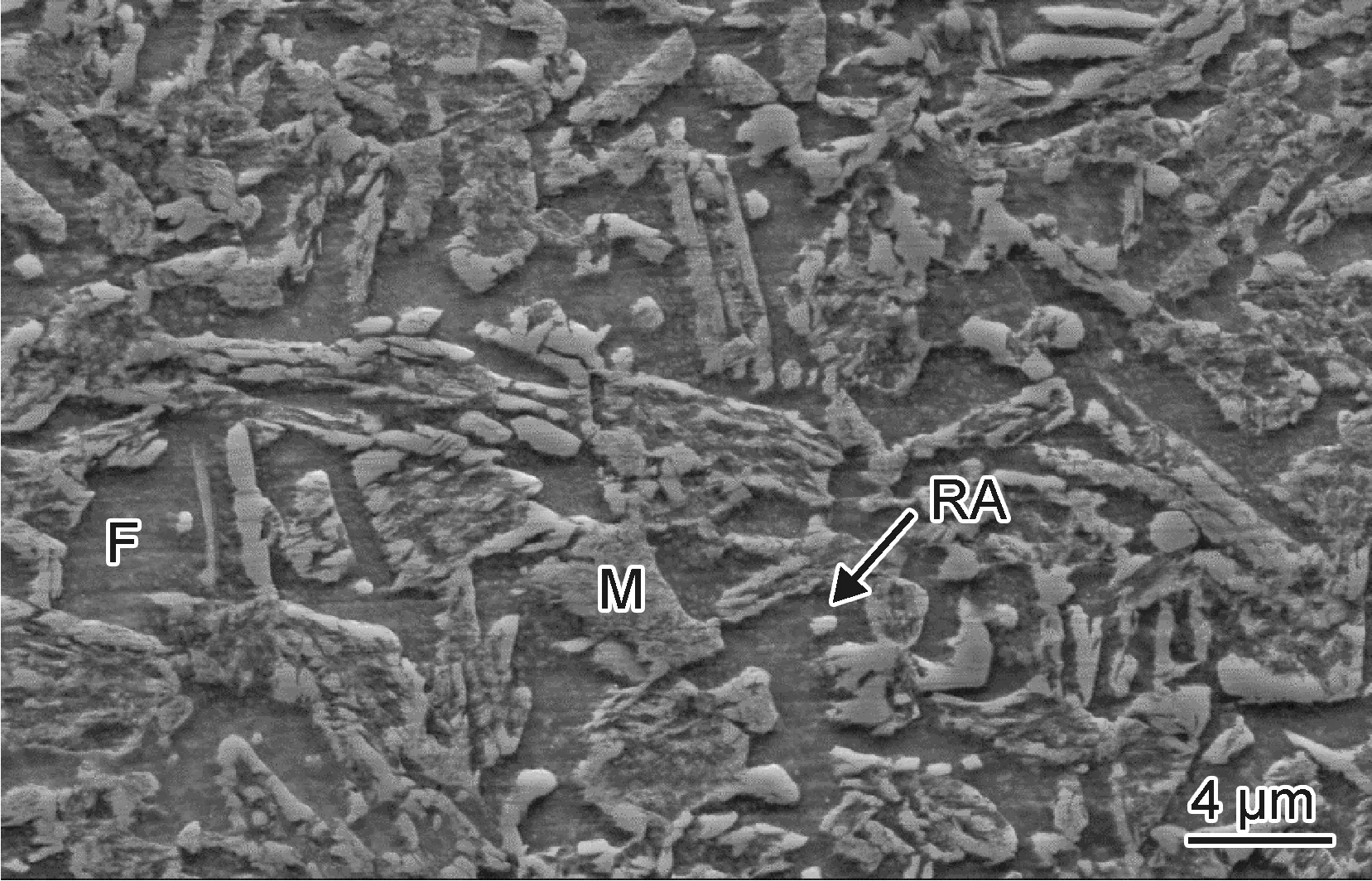

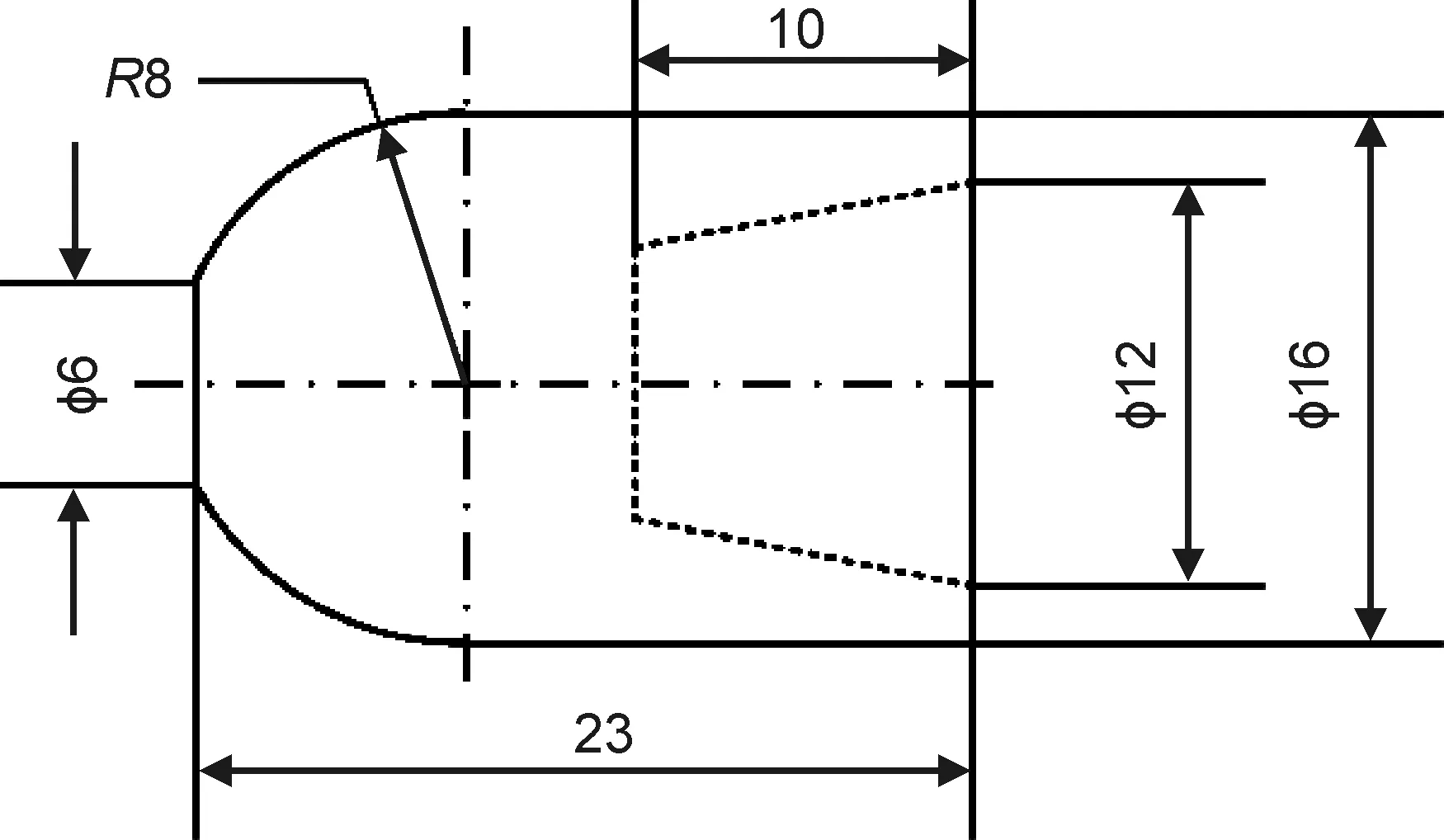

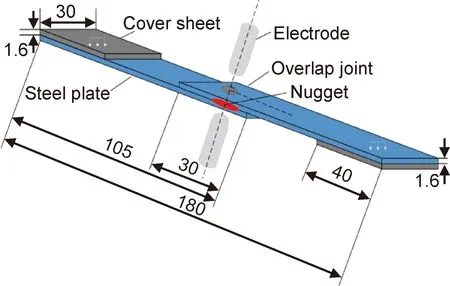

實驗用母材為1.6 mm厚Q&P980鍍鋅高強鋼,鋅層厚度10 μm,基體化學成分如表1所示。母材室溫組織由板條馬氏體(M)、殘余奧氏體(RA)和鐵素體(F)組成,殘余奧氏體在板條馬氏體間分布,呈細小的顆粒狀,如圖1所示。焊接設備采用WDN200型工頻點焊機,輸出功率為200 kW,輸出頻率為50 Hz。電極頭選用強度高且導電性好的Cu-Cr-Zr合金球形電極,電極頭尺寸為16 mm×23 mm,球形端面直徑6 mm,如圖2所示。試樣尺寸為105 mm×30 mm×1.6 mm,接頭的搭接長度為30 mm,在鋼板兩端分別放置一個40 mm×30 mm×1.6 mm的墊片,如圖3所示。

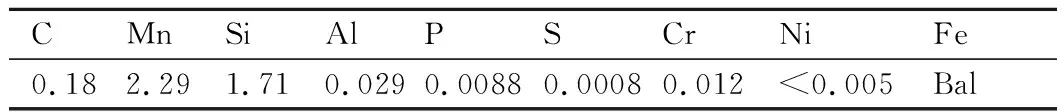

表1 Q&P980鍍鋅高強鋼基體的化學成分(質量分數/%)Table 1 Chemical compositions of Q&P980 galvanized high-strength steel matrix (mass fraction/%)

圖1 母材顯微組織Fig.1 Microstructure of base metal

圖2 電極形狀及尺寸Fig.2 Shape and size of electrode

圖3 板材搭接示意圖Fig.3 Schematic diagram of plate lap

1.2 實驗方案

根據電阻點焊的傳熱原理,點焊過程中總熱輸入可以表示為:

Q=I2Rt

(1)

式中:Q為熱輸入量,J;I為焊接電流的有效值,kA;R為焊接總電阻,Ω;t為焊接總時間,ms。對熱輸入影響最大的工藝參數為焊接電流I、焊接時間t和電極壓力FN,也是決定焊點質量最重要的因素。保持焊接總時間t=460 ms,改變通電時間t1,維持時間t2會隨之變化(t=t1+t2)。根據因素水平表(表2),設計正交實驗,分析工藝參數對點焊接頭質量的影響。

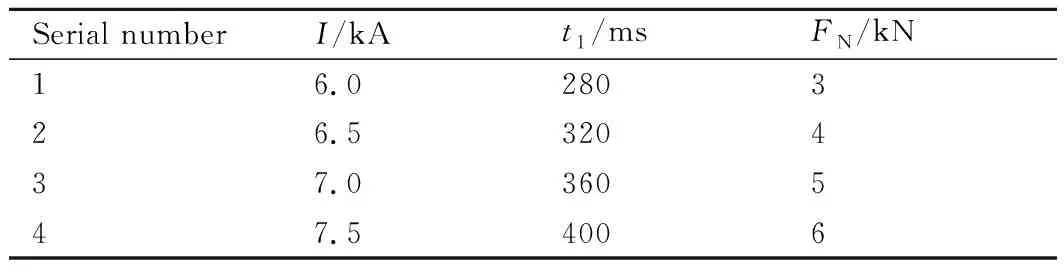

表2 點焊工藝參數因素水平表Table 2 Factor level table of spot welding process parameters

使用游標卡尺測量熔核直徑,在CMT5606電子萬能試驗機上進行拉剪實驗,拉伸速率為2 mm·min-1,記錄最大拉剪載荷,觀察點焊接頭斷裂失效模式(界面斷裂或熔核剝離斷裂),確定點焊工藝參數范圍。將點焊試樣沿熔核中線切開,金相試樣尺寸為15 mm×5 mm×1.6 mm,鑲樣后研磨拋光,使用體積分數為4%的硝酸酒精溶液腐蝕10 s,在LEXT OLS4100激光共聚焦上觀察接頭宏觀形貌,采用ZEISS場發射掃描電鏡觀察接頭各區域微觀組織形貌和拉伸斷口形貌,對接頭表面LME裂紋進行表征和EDS能譜分析。點焊接頭的顯微硬度分布通過HV-1000Z顯微維氏硬度儀測量,實驗載荷為500 N,保載時間15 s,每個試樣沿對角線以0.2 mm的間隔取點。

2 結果與分析

2.1 Q&P980鍍鋅高強鋼點焊工藝參數范圍

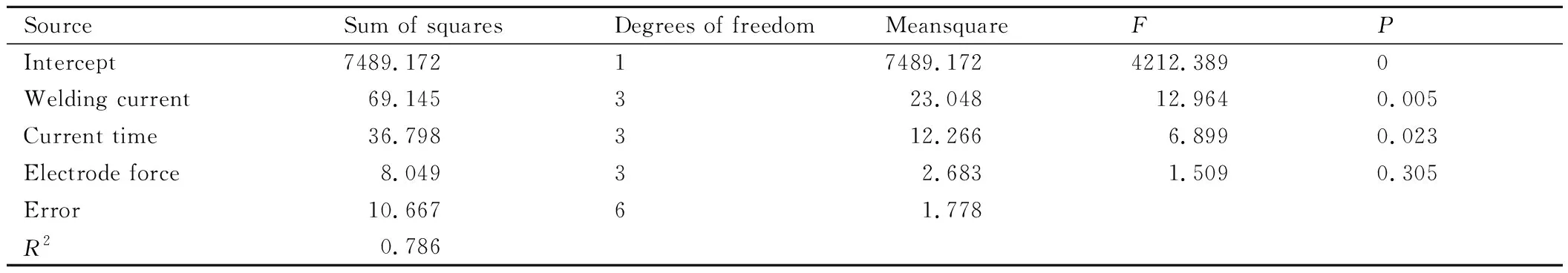

設計L16(43)的正交實驗表如表3所示,對每組試樣的失效模式、飛濺情況、熔核直徑和最大拉剪載荷進行了記錄。將接頭最大拉剪載荷作為評價指標,利用SPSS軟件,通過方差分析確定三因素對點焊接頭質量的影響程度,方差分析結果為焊接電流>焊接時間>電極壓力,如表4所示。

表4 點焊工藝參數方差分析表Table 4 Variance analysis table of spot welding process parameters

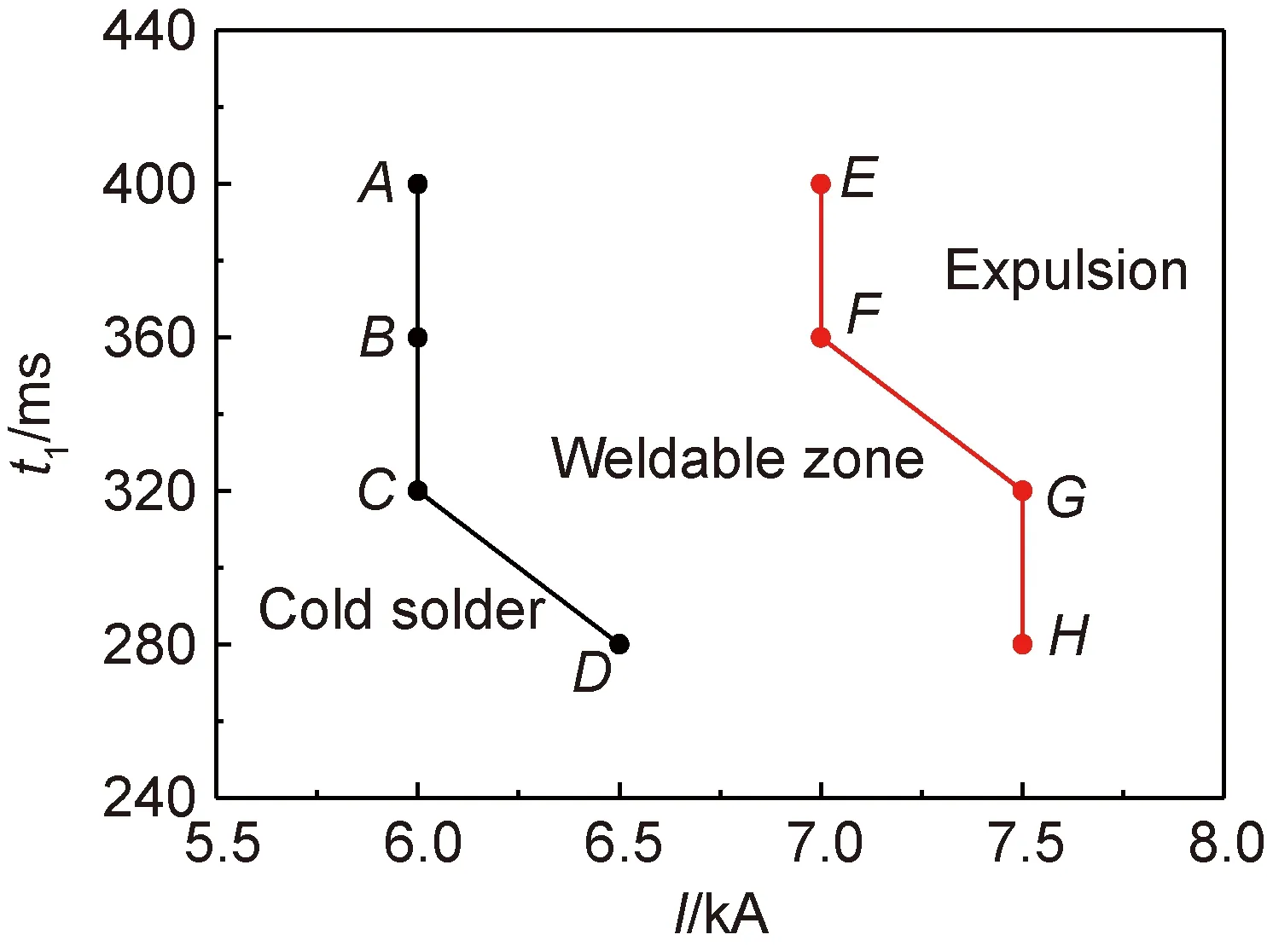

在正交實驗的基礎上,固定電極壓力為5 kN,選擇不同的通電時間,逐漸增大焊接電流,通過觀察接頭失效模式并結合最小熔核直徑確定工藝參數范圍的左邊界點,同時通過觀察飛濺情況確定工藝參數范圍的右邊界點。根據世界汽車鋼鐵協會(World Auto Steel)頒布的AHSS Application Guidelines[20],板厚為1.6 mm且抗拉強度>700 MPa的鍍鋅高強鋼板,其點焊時最小熔核直徑為5600 μm。實驗所得Q&P980鍍鋅高強鋼的工藝參數范圍如圖4所示,開始同時滿足熔核剝離和最小熔核直徑的曲線由A,B,C,D四點組成,飛濺產生曲線由E,F,G,H四點組成,焊接電流為6.0~7.5 kA,焊接時間為280~400 ms。

圖4 Q&P980鍍鋅高強鋼點焊工藝參數范圍Fig.4 Spot welding process parameter range of Q&P980 galvanized high-strength steel

2.2 點焊接頭顯微組織分析

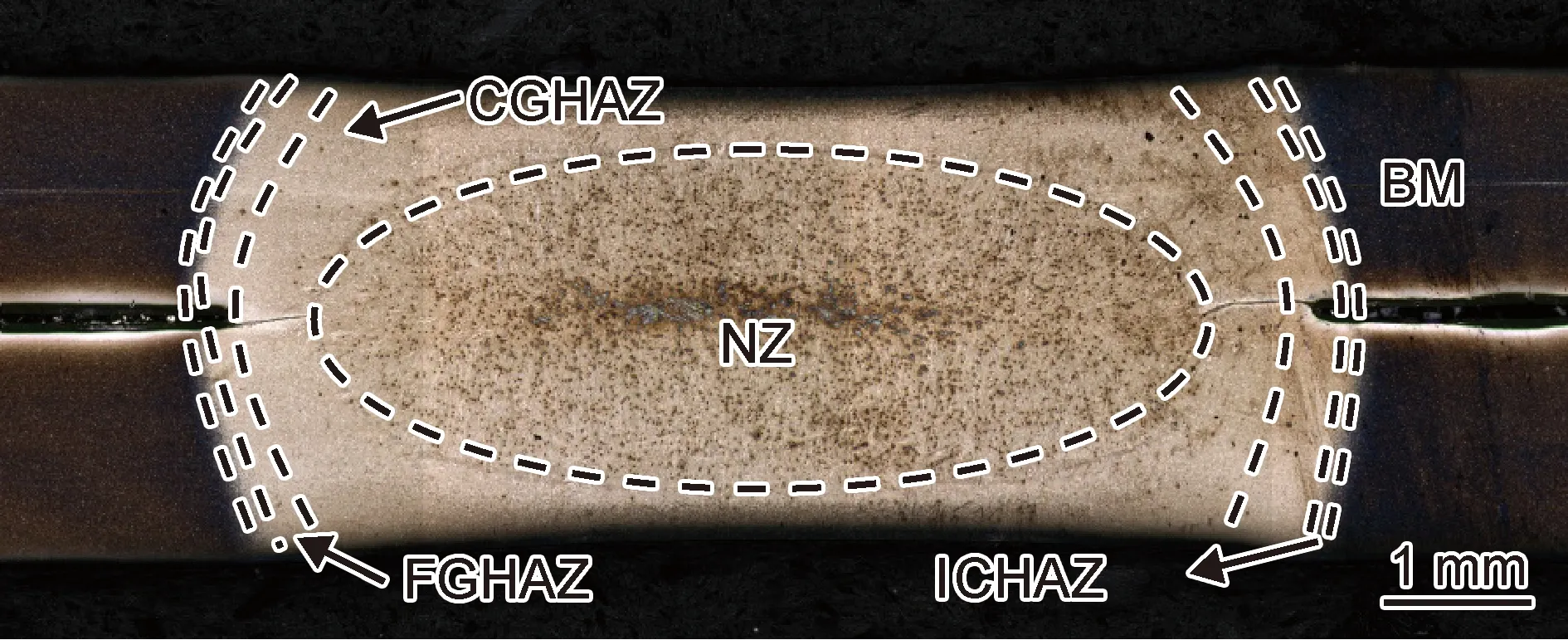

在工藝參數范圍內,選擇I=6.5 kA,t1=360 ms,FN=5 kN時的試樣進行顯微組織分析,圖5所示為Q&P980鍍鋅高強鋼點焊接頭橫截面宏觀形貌。由圖5可知,點焊接頭由熔核區(nugget zone,NZ)、熱影響區(heat affected zone,HAZ)和母材區(base metal,BM)組成,其中熱影響區又沿散熱方向依次分為粗晶區(coarse-grain heat affected zone,CGHAZ)、細晶區(fine-grain heat affected zone,FGHAZ)和不完全淬火區(incompletely quenched heat affected zone,ICHAZ)。

圖5 點焊接頭宏觀形貌Fig.5 Macromorphology of spot welding joint

圖6(a)~(e)為熔核區和熱影響區各亞區的SEM圖,接頭不同區域馬氏體板條平均寬度如圖6(f)所示。圖6(a),(b)為熔核區組織,由于熔核區直接受到電極的加熱作用,溫度最高可達1600 ℃左右,組織在高溫區保溫時間最長,其奧氏體晶粒迅速長大。同時,點焊停止后最大溫度梯度沿電極作用方向,熔核區的冷卻速率高于馬氏體臨界轉變速率,長大的奧氏體晶粒快速冷卻,得到沿熱傳導方向交錯分布的粗大板條馬氏體組織,馬氏體板條平均寬度為1.89 μm。圖6(c),(d)分別為粗晶區和細晶區組織,兩區域加熱溫度均高于AC3,加熱時完全奧氏體化,其中粗晶區更靠近焊縫中心,受熔核區熱輸入影響更大,奧氏體晶粒明顯長大,室溫下馬氏體組織更粗大,馬氏體板條平均寬度為2.34 μm;對應的細晶區熱輸入較小且保溫時間更短,奧氏體化時形成細小的奧氏體晶粒,冷卻時奧氏體晶粒相變速度快,形成比母材區細小的馬氏體,馬氏體板條平均寬度為1.12 μm。圖6(e)為不完全淬火區組織,由馬氏體、鐵素體和殘余奧氏體構成。由于遠離焊縫中心吸收的熱量較少,加熱時溫度低于AC3,奧氏體化不完全,室溫下存在鐵素體,同時,由于加熱溫度始終在AC1以下,馬氏體明顯長大,形成粗大的層片狀馬氏體,馬氏體板條平均寬度為4.86 μm;母材區馬氏體板條平均寬度為1.66 μm,與母材區相比,不完全淬火區中馬氏體含量更多、體積更大,鐵素體含量相對較少。

圖6 點焊接頭不同區域的顯微組織及馬氏體板條平均寬度(a),(b)熔核區;(c)粗晶區;(d)細晶區;(e)不完全淬火區;(f)馬氏體板條平均寬度Fig.6 Microstructure and average width of martensite lath in different areas of spot welding joint(a),(b)nugget zone;(c)coarse-grain zone;(d)fine-grain zone;(e)incompletely quenched zone;(f)average width of martensite lath

圖7 點焊接頭顯微硬度分布Fig.7 Microhardness distribution of spot welding joint

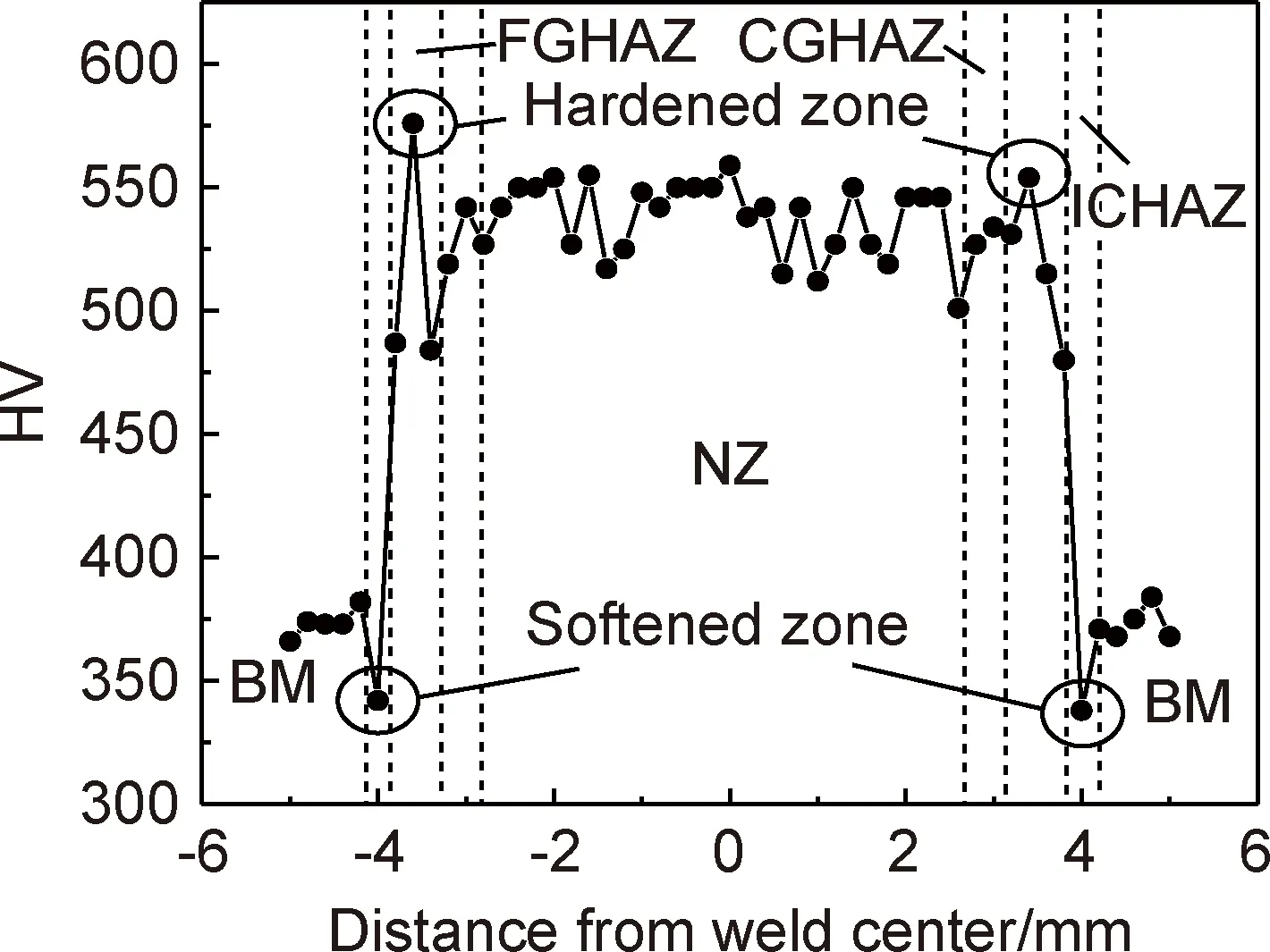

2.3 點焊接頭顯微硬度分布

點焊接頭不同區域的顯微硬度分布如圖7所示(I=6.5 kA,t1=340 ms,FN=5 kN)。接頭硬度值整體呈“W”形對稱分布,熔核區基本為馬氏體組織,硬度很高且分布均勻,呈鋸齒狀波動,平均硬度在540HV左右。從熔核區到熱影響區,硬度先升高超過熔核區硬度,隨后降低至低于母材區硬度,直至母材區硬度保持穩定。細晶區的馬氏體板條細小,起到了細晶強化作用,使硬度達到峰值559HV,細晶區為點焊接頭的硬化區;不完全淬火區為點焊接頭的軟化區,馬氏體為粗大的層片狀結構,由于其加熱溫度低于AC1,馬氏體發生回火,分解為鐵素體和滲碳體,晶粒粗大且軟相的鐵素體含量較多,硬度出現低谷,最低值為338HV,遠低于母材的平均硬度373HV。

圖8 點焊接頭斷口形貌(a)界面斷裂;(b)熔核剝離斷裂Fig.8 Fracture morphologies of spot welding joints(a)interface fracture;(b)nugget stripping fracture

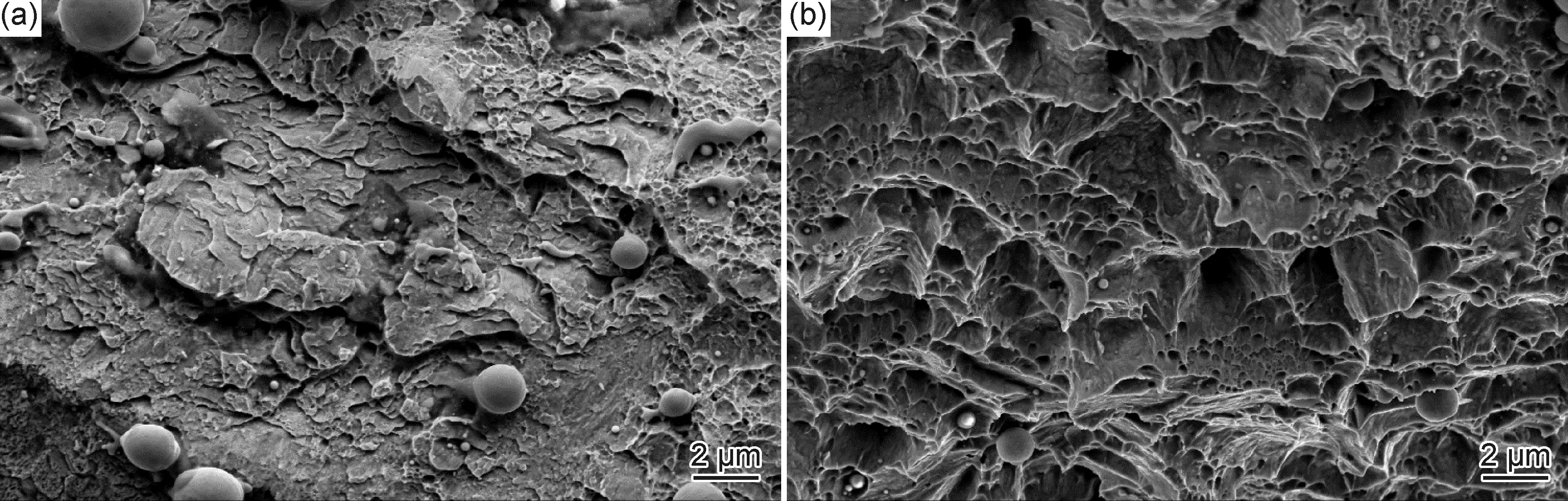

2.4 點焊接頭的力學性能

由表3可知,最大拉剪載荷的峰值出現在熔核剝離斷裂時,為27.92 kN。界面斷裂一般發生在熱輸入過小或過大時,此時熔核直徑小,點焊接頭的承載能力較弱;斷裂從熔核的中心開始,沿熔核中心擴展,斷口較為平整,如圖8(a)所示,呈現典型的解理臺階特征,屬于脆性斷裂。熔核剝離斷裂一般發生在一側或兩側板的焊接熱影響區,熱影響區的組織分布不均勻,導致該區域性能不均勻,其中不完全淬火區具有軟化現象,往往是斷裂的起始位置;斷裂從熱影響區沿熔核周圍擴展,點焊接頭的承載能力高,熔核從一側或兩側拔出,如圖8(b)所示,呈現典型的韌窩特征,屬于韌性斷裂。

2.5 點焊接頭LME裂紋的分布

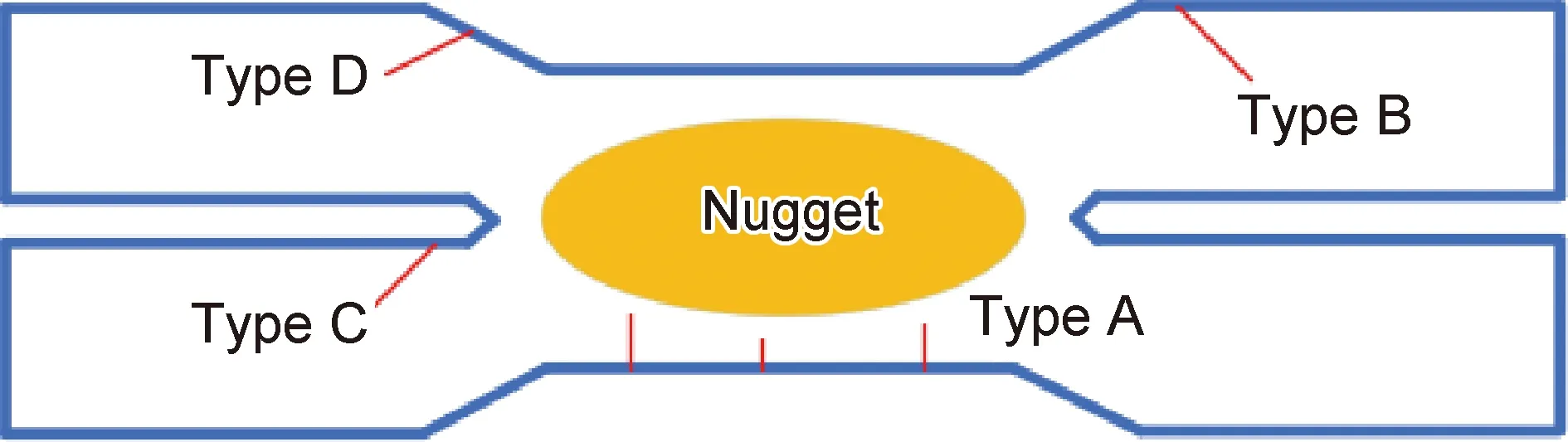

LME裂紋的開裂通常發生在固-液金屬界面,焊接時低熔點金屬優先熔化,并在外加應力或殘余應力作用下沿基體晶界滲透,導致塑性降低并最終開裂。根據美國汽車-鋼廠伙伴組織(ASP)[21]的測試,將點焊接頭可能產生裂紋的位置分為四個區域:電極壓痕區(Type A)、臺階外圍區(Type B)、接頭內表面區(Type C)和熱影響區臺階區(Type D),如圖9所示。結合圖5可知,焊縫外的接頭內表面附近主要為母材區,接受的熱輸入很小,未發生鋅的熔化,因此Type C處很難觀察到LME裂紋。ASP按照裂紋產生的位置和深度,確定了LME裂紋的一般可接受性,如表5所示,表中的百分數表示裂紋深度占鋼板厚度的百分比,OK與NOK分別代表可接受和不可接受。

圖9 裂紋分布示意圖Fig.9 Schematic diagram of crack distribution

表5 LME裂紋的一般可接受性(按位置和深度)[21]Table 5 General acceptability of LME cracks (by location and depth)[21]

在圖4所示的工藝參數范圍內,對不同焊接電流下點焊接頭表面不同位置LME裂紋深度占鋼板厚度的百分比進行統計,結果如圖10所示:當電流為6.0~6.5 kA時,為無飛濺區(no expulsion);當電流為7.0~7.5 kA時,為飛濺區(expulsion)。Type A處裂紋無飛濺時最高為6%,飛濺時最高為7%;Type B處裂紋無飛濺時最高為5%,飛濺時最高為4%;未在Type C處觀察到裂紋;Type D處裂紋無飛濺時最高為4%,飛濺時最高為8%。結合表5可知,在所選試樣和工藝參數下產生的LME裂紋均滿足一般可接受性。

圖10 不同位置最大裂紋深度占鋼板厚度百分比Fig.10 Percentage of maximum crack depth in plate thickness at different positions

圖11為點焊接頭(I=6.5 kA,t1=340 ms,FN=5 kN)表面不同位置裂紋的分布情況。Type A分為壓痕中心區和壓痕邊緣區,電極最初對壓痕中心施加壓力,電極引起的強烈冷卻減緩了溫度升高,推遲了液相的出現,熔化的液態Zn容易噴濺,還有部分黏附在電極上,導致壓痕中心液態Zn含量少,不易產生LME裂紋;壓痕邊緣與電極接觸時間短,液態Zn的噴濺較少,且還會受到壓痕中心的噴濺,因此產生LME裂紋的驅動力更大,裂紋數量較多。熱影響區臺階(Type D)與電極端面未直接接觸,臺階處凹凸不平,起伏的形貌容易造成應力集中,存在較大的塑性變形,有利于裂紋的萌生,裂紋數量較多;臺階外圍(Type B)熱量低,不足以產生足夠的液態Zn,僅依靠噴濺作用,裂紋產生的驅動力小,裂紋數量相對較少。

2.6 GI鍍層及不同深度LME裂紋的能譜分析

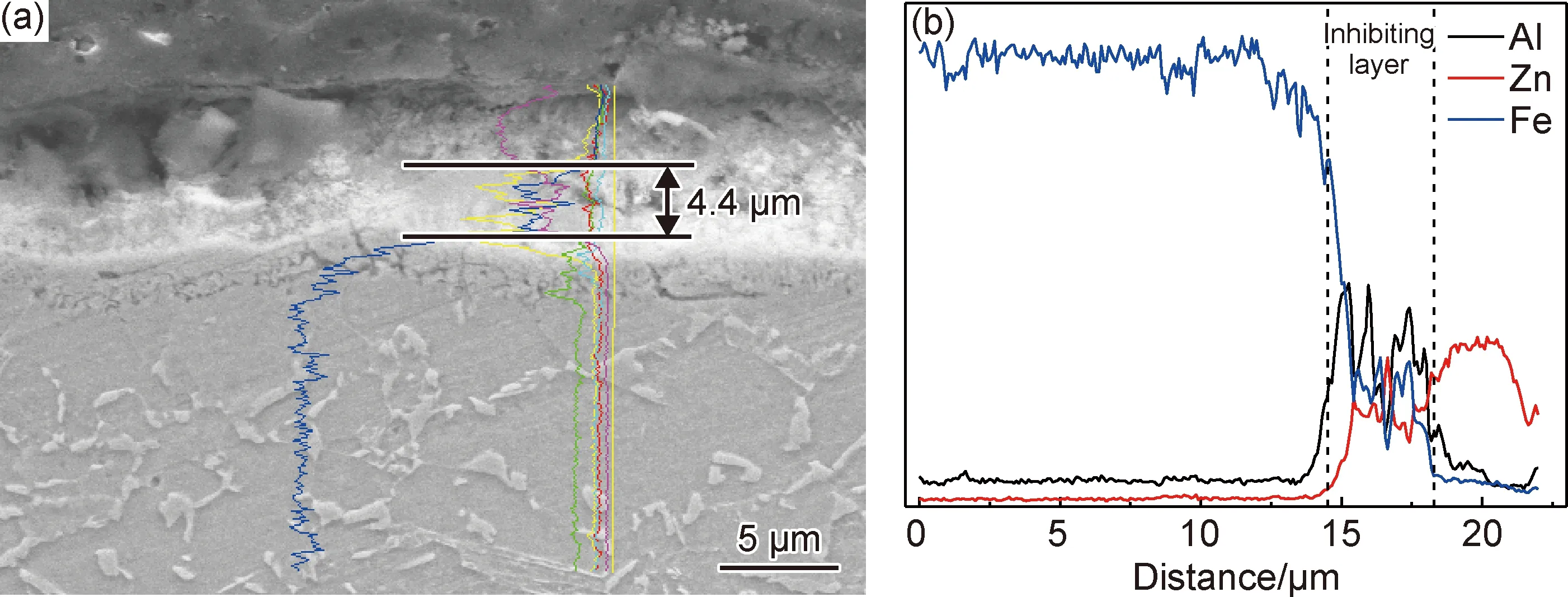

利用掃描電鏡對Q&P980鍍鋅高強鋼板的鍍層進行元素成分的線掃描分析,如圖12(a),(b)所示。從圖12(b)可以看出,在純鋅層和基體之間有4.4 μm厚的富Fe,Al中間層。熱鍍鋅液通常含有一定量的Al,中間層處的Zn液最先與鋼基體接觸,由于Al對Fe的親和力大于Zn對Fe的親和力,在鋼基體表面會優先形成一層晶粒細小的Fe-Al抑制層,對液態Zn的滲透有一定的阻礙作用,因此增加抑制層的厚度和致密度可以有效緩解裂紋的產生。

圖12 Q&P980鍍鋅高強鋼板鍍層的SEM圖(a)及線掃描圖(b)Fig.12 SEM image (a) and line scanning image (b) of Q&P980 galvanized high-strength steel coating

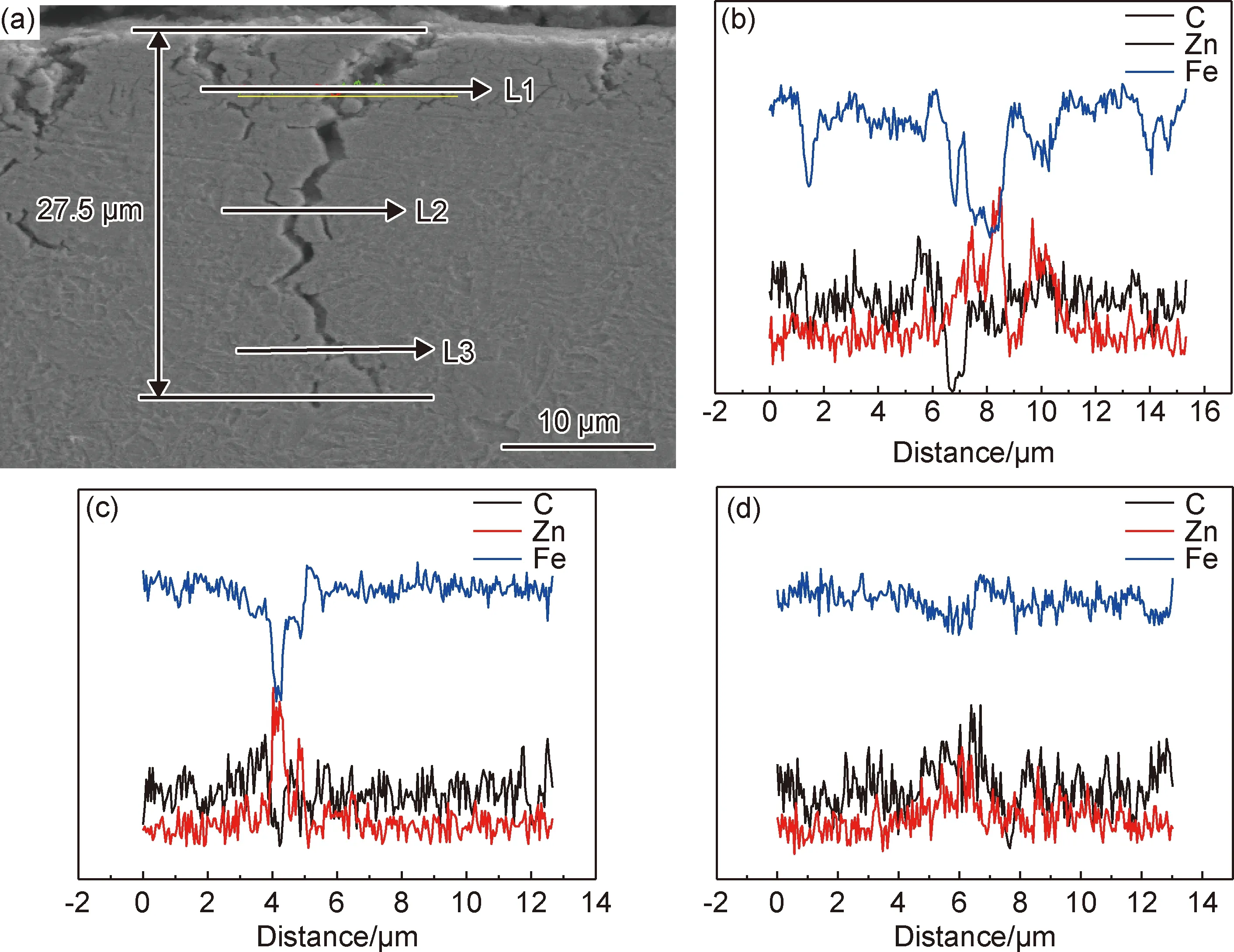

圖13 深裂紋的線掃描圖(a)SEM圖;(b)L1;(c)L2;(d)L3Fig.13 Line scanning images of deep crack(a)SEM image;(b)L1;(c)L2;(d)L3

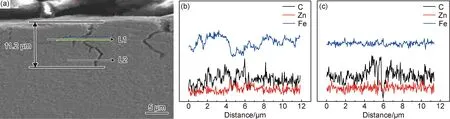

圖14 淺裂紋的線掃描圖(a)SEM圖;(b)L1;(c)L2Fig.14 Line scanning images of shallow crack(a)SEM image;(b)L1;(c)L2

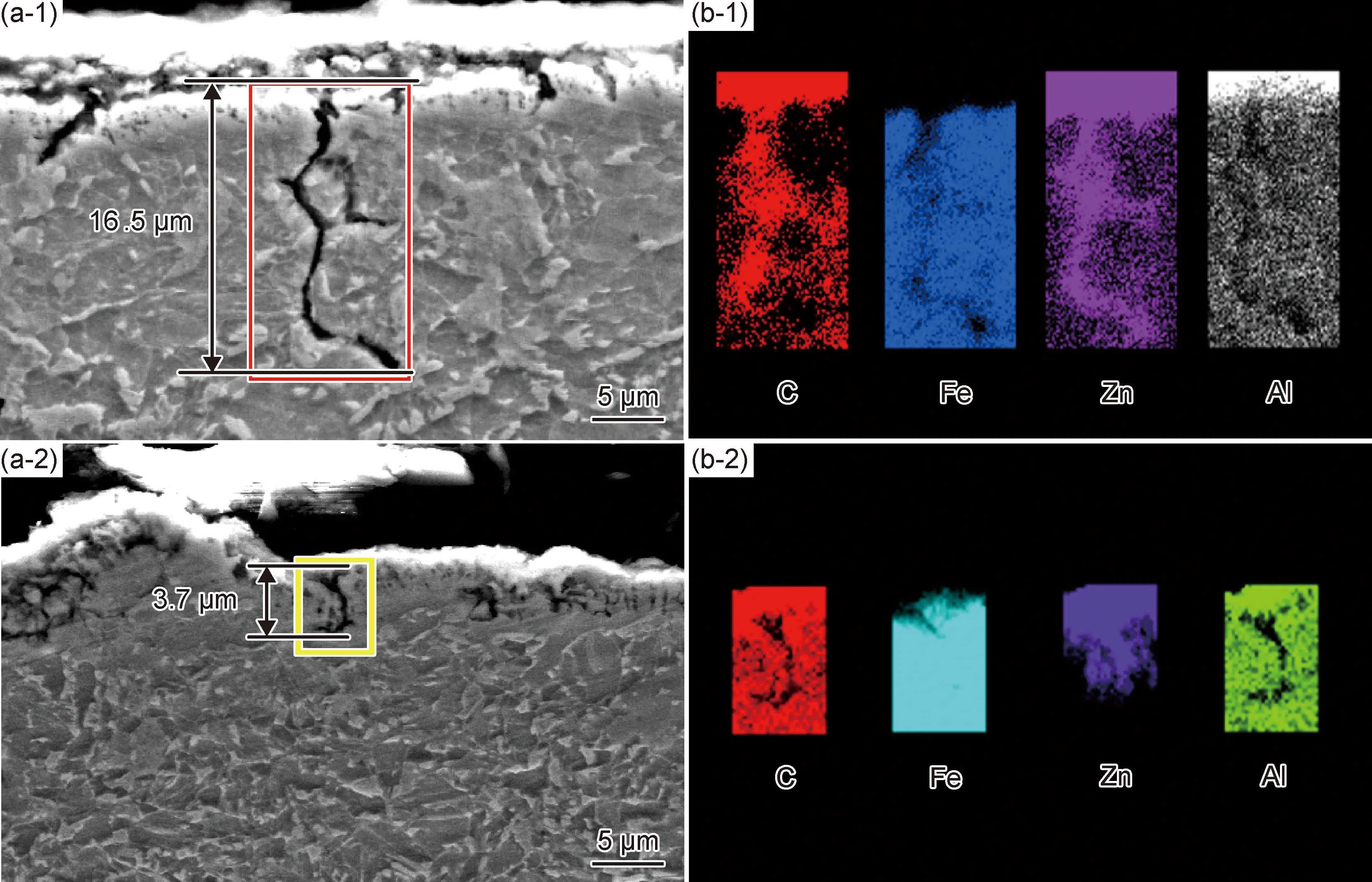

對所有點焊試樣產生的LME裂紋的深度進行統計,測得裂紋深度均在30 μm內,可大致將裂紋分為d<15 μm的淺裂紋和d≥15 μm的深裂紋,分別對兩類裂紋進行線掃描和面掃描分析,線掃描結果如圖13,14所示,面掃描結果如圖15所示。兩類裂紋中Zn均貫穿整條裂紋,這也證明了裂紋為LME裂紋;但淺裂紋在點焊時裂紋萌生處液態Zn相對較少,主要依靠毛細作用沿晶界擴展,無明顯的Zn富集。深裂紋僅在裂紋初始位置和裂紋尖端有貧C現象,而淺裂紋在整條裂紋中均貧C,深裂紋中C含量較高也將導致鋼的脆性增加。Fe在深裂紋中有分層現象,高溫時與基體接觸的是Znliq(Fe),因此裂紋中部Fe,Zn含量均較高的位置為Fe-Zn化合物,由Fe-Zn二元相圖和Kang等[18]的研究可知,主要為γ-Fe3Zn10相,因此室溫下的γ相可用來定位高溫下Znliq(Fe)的分布;淺裂紋在初始位置相對基體Fe的含量有所降低,但幅度相對較弱。由于Al在鍍層中主要參與形成了Fe-Al抑制層,因此裂紋中幾乎看不到Al的存在,裂紋萌生與擴展時,主要依靠Znliq(Fe)向基體滲透。

圖15 深裂紋(1)和淺裂紋(2)的面掃描圖(a)SEM圖;(b)面掃描圖Fig.15 Surface scanning images of deep (1) and shallow (2) cracks(a)SEM images;(b)surface scanning images

3 結論

(1)Q&P980鍍鋅高強鋼的工藝參數范圍為:焊接電流6.0~7.5 kA,通電時間280~400 ms,電極壓力5 kN。在此范圍內失效模式為熔核剝離斷裂,熔核尺寸符合要求,點焊接頭質量良好。

(2)點焊接頭熔核區的組織為粗大的板條馬氏體,馬氏體板條平均寬度為1.89 μm;粗晶區和細晶區的馬氏體板條平均寬度分別為2.34 μm和1.12 μm;不完全淬火區在低于AC1溫度有馬氏體回火現象,形成粗大的層片狀馬氏體,馬氏體板條平均寬度為4.86 μm。

(3)點焊接頭硬度值呈“W”形對稱分布,熔核區平均硬度為540HV,硬度峰值出現在細晶區,為559HV,硬度低谷出現在不完全淬火區,為338HV,低于母材的平均硬度373HV;最大拉剪載荷的峰值為27.92 kN,此時斷口形貌為典型的韌窩,屬于韌性斷裂。

(4)鍍層存在4.4 μm厚的Fe-Al抑制層,EDS能譜分析發現深裂紋與淺裂紋中均含有大量Zn元素,深裂紋中還有較多的C,對鋼的塑性不利,裂紋中Fe,Zn含量均較高的位置主要為γ-Fe3Zn10相,可用來定位高溫下Znliq(Fe)的分布。