荷蘭調車機車轉向架構架加工工藝解析

李東碩

(中車株洲電力機車有限公司,湖南 株洲 412000)

0 引言

轉向架對于列車運動起決定性作用,而構架作為轉向架的核心部件,是列車承載和傳力的基體,其質量對轉向架性能至關重要。構架采用全焊接結構,整體剛性差、結構緊湊、加工部位多、加工精度高,以致加工難度大,故構架加工工藝研究與優化尤為重要。本文對產品結構、加工工藝、技術難點進行了詳細分析,制定了合理的工藝方案,確保產品的生產。

1 構架結構及工藝難點分析

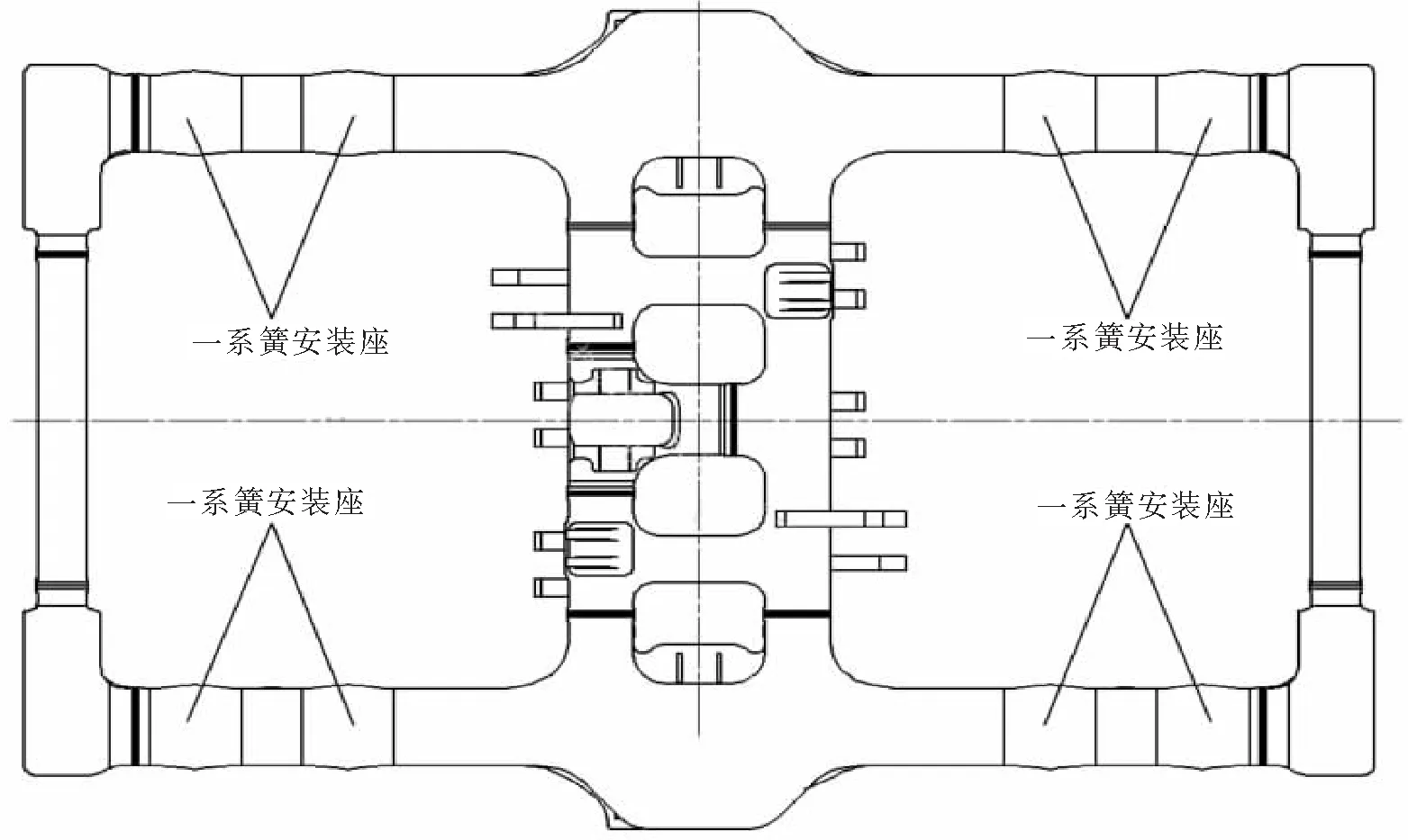

轉向架構架由構架框架(見圖1)及各個部件組成,如一系簧安裝座、牽引座、拉桿座、電機懸掛座、制動器座、電機防落銷座等,各個部件相互獨立,組裝時又互相關聯,因此各部件加工精度和加工尺寸均須滿足要求。通過對構架設計圖紙整體分析,結合數控龍門銑加工精度、設備結構,存在以下幾處設計精度高、加工難度大的地方。

圖1 構架框架

1)構架采用“日”字形結構,由左右側梁、中間橫梁和前后端梁組成,加工尺寸較多,各加工部位主要集中在橫梁附件上,前后端梁加工部位少相對單薄,且構架整體焊接完成后須退火,焊接變形大。而側梁端部8個一系簧安裝座平面度要求0.5 mm以內,厚度要求均不小于16 mm,在此情況下確保構架裝夾時不產生過度變形、各加工部位加工量均勻是難點所在。

2)電機防落銷座與牽引座相隔較近,空間狹小,且電機防落座懸伸長剛性差,孔精度要求高,加工時易出現振動加工尺寸超差、粗糙度差的情況,確保加工尺寸及表面質量合格是難點所在。

3)牽引座采用八字槽結構,此結構為特殊結構,現有加工方式耗時長,精度難以把控,需要分析使用新型加工方式解決。

2 解決方案

針對存在的工藝難點,主要從應用新型加工方法、軟件模擬加工路徑等工藝方法嘗試解決,并對現在加工效率低、加工質量差的方法進行優化,提高作業效率和產品質量。

2.1 構架裝夾定位解決方案

根據構架的結構,裝夾工裝選用螺桿、可調支撐頂、調整塊等強度好、穩定性高的工裝,為避免裝夾時構架變形,須按如下方法作業。①將構架平穩放置在調整塊上,調整塊與構架接觸良好、充分,接觸面不能有雜物,選取4處一系簧座板中心和前后端梁中部為壓緊點,每個壓緊點下有支撐點,保證構架不會壓緊變形,同時為了減小加工震動,左右側梁中部以及構架四角、構架中心均設輔助支撐點。②依據劃線工序已劃的基準線,使用劃針盤、百分表調校構架,保證4個角誤差在0.5 mm以內。③調校完成后,采用對角壓緊,先將各壓緊螺栓預緊,再施加相同壓緊力和頂緊力,經多次反復的壓緊和頂緊,保證構架不會因壓緊變形,最后將各輔助支撐頂緊。

使用此方法裝夾構架可保證劃線基準與加工基準一致,減小構架變形,松開構架后回彈量在0.2 mm以內。

2.2 牽引座八字槽加工解決方案

牽引座八字槽(見圖2)結構特殊,形狀類似倒“八”字,此部位裝配牽引桿與車體聯接,是構架的核心部位,因此加工精度要求高。針對此特殊部位原加工方式為先使用玉米銑刀分層粗銑,每層加工5 mm,確保留有精銑余量,然后使用特制成型刀精銑,但此方法需要試切試塊驗證成型刀精度是否滿足設計圖紙要求,對刀具精度要求比較嚴格,且制作成型刀周期久、消耗快,成本較高。

圖2 牽引座八字槽

優化方案:觀察圖紙八字槽底部圓角為R10,可使用加工現場現有的D56R10可轉位銑刀分層精銑到位的方式加工(見圖3、圖4),即在深度方向每層加工很小余量(約0.35 mm),采用高轉速800 r/min,高進給600 mm/min切削參數層層向下加工。D56R10可轉位銑刀刀長129 mm,長度可滿足要求,計算八字槽底部兩圓弧圓心距離為56 mm,直徑也滿足要求,通過UG繪制模型模擬走刀路徑,此方法可一次性將部件加工到位,且尺寸和粗糙度均合格(見圖5)。

圖3 D56R10銑刀層銑

圖4 D56R10可轉位銑刀

圖5 檢測樣板

2.3 牽引座內擋加工解決方案

牽引座內擋尺寸公差要求180±0.2 mm,頂平面距底部圓弧最低點深度尺寸達194 mm,整體加工量大,精度要求高。加工難點:深度方向加工量大,此長度的立銑刀銑削加工存在較大的讓刀現象,且加工效率較低,而內擋空間狹小,也無法使用直角附件頭安裝面銑刀或刀盤加工。

優化方案:通過UG軟件模擬走刀路徑,可使用φ66 mm加長玉米銑刀于深度方向分層銑削加工,每層加工7 mm,采用混合銑加工方式沿x向循環加工(見圖6),玉米銑刀刀片長度為18 mm,每層加工7 mm可保證前刀痕被后刀片加工覆蓋,達到粗精銑一體的效果,保證加工尺寸和粗糙度均合格。

圖6 牽引座內擋層銑

2.4 電機防落銷孔加工解決方案

加工電機防落銷孔時,由于與牽引座間距較近,靠近構架中心一側完全無進刀空間,只能從靠近側梁一側使用窄直角頭進刀。存在2個加工難點:①窄直角附件頭剛性弱,扭矩小,選擇較長刀具加工時振動大,對粗糙度和精度有一定影響,選擇較短刀具加工則只能加工近端的孔,遠端的孔加工不到。②部件上存在φ30 mm預留孔,由于焊接變形孔心與標準坐標存在偏差,使用鉆頭擴孔會被引偏,導致位置超差。

圖7 電機防落銷孔加工

2.5 攻關效果

通過使用層銑、螺旋銑、UG離線編程等工藝方法,加工難點得到了很好的解決,牽引座八字槽加工效率提高了50%,層銑牽引座內擋很好地解決了精銑讓刀問題,進一步提高了尺寸合格率,電機防落銷孔使用長短刀、先銑后鏜的加工方式很好地解決了空間不足的問題,同時保證了加工精度。其他車型類似結構可借鑒應用。

3 結語

通過對荷蘭調車機車構架產品結構、技術難點、工藝方法等方面的分析研究,利用UG離線編程模擬走刀路徑的新技術,成功克服了構架加工試制過程中的各種困難,最終順利完成了產品試制,保證了產品質量。