帶式輸送機故障分析及監測技術研究

李俊威

(山西汾西中興煤業有限責任公司,山西 交城 030500)

引言

帶式輸送機長時間處于重載狀態下運行且工作環境較為惡劣,在使用過程中難以避免會出現輸送帶跑偏、打滑、撕裂或者滾筒打滑等問題[1-2]。為此,《煤礦安全規程》對帶式輸送機沿線布置的安全保護及監控裝置有明確要求。現階段堆煤、跑偏以及打滑等故障監測技術相對成熟并應用廣泛[3-5]。但是關于輸送帶斷裂或者縱向撕裂等故障監測仍存在檢測方法可靠性不足、效率不高等問題,在一定程度制約帶式輸送機無人值守系統應用[6-7]。文中重點就帶式輸送機縱向撕裂、斷裂故障形成原因進行分析,指出礦井常使用的此類故障監測技術并進行分析探討,以期更好地促進帶式輸送機故障監測技術發展并提高帶式輸送機運行安全保障能力。

1 帶式輸送機縱向撕裂故障分析及監測技術分析

1.1 縱向撕裂故障形成原因分析

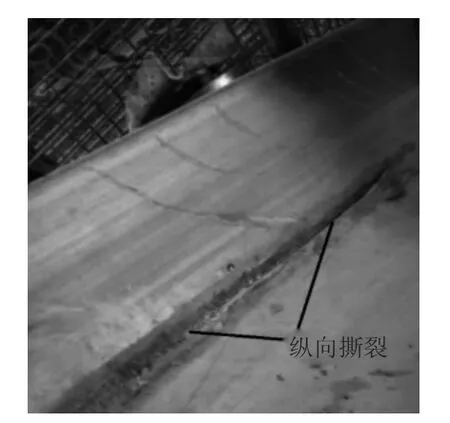

隨著礦井生產能力以及開拓范圍不斷增加,帶式輸送機輸送帶帶強以及鋪設距離等均有所增大。出現縱向撕裂故障時,若發現不及時會導致輸送帶損壞,不僅產生經濟損失而且影響井下正常生產,輸送帶縱向撕裂示意圖如圖1 所示。

圖1 輸送帶縱向撕裂示意圖

根據統計分析,帶式輸送機出現縱向撕裂故障原因包括有以下幾個方面[8]:

1)輸送帶上難以避免會有大塊煤矸石、鐵釬或者槽鋼等異物,容易損壞輸送帶,當異物卡在托輥或者機架上,會導致輸送帶出現縱向劃痕,嚴重時導致縱向撕裂;

2)輸送帶出現跑偏故障時,托輥蓋變口或者機架變口容易劃開輸送帶,導致縱向撕裂;

3)當輸送帶機頭出現堆煤時,若堅硬矸石卡在機頭連接梁處,會對輸送帶產生一定的作用力,嚴重時產生縱向撕裂;

4)當巷道出現冒頂時,有鋒利邊角的矸石穿透輸送帶并卡在機架上,輸送帶未及時停止時會出現縱向撕裂;

5)當輸送帶機頭位置出現翹起、輸送帶老化時,在運行過程中受到異物阻礙容易出現縱向撕裂。

1.2 縱向撕裂監測技術

根據有關統計資料顯示,縱向撕裂事故中占比超過80%出現在機尾轉載點處。因此,現階段采用的縱向撕裂監測設備主要布置在機尾處,常見監測方法有機械式監測法、機器視覺監測法、輸送帶內嵌導體監測法、測振式監測法以及附加壓力監測法。

1.2.1 機械式監測法

該技術方法通過棒型監測器、魚線型監測器以及擺動托輥監測器等對輸送帶上異物進行監測,當有異物觸發機械結構后會發出預警。此種監測技術方法監測精度偏低,且誤報或者漏檢等情況發生率較高,如異物卡到托輥但未觸碰監測元件時,會導致漏檢;當其他物體接觸到監測元件時則會出現誤報警問題;同時機械裝置在井下惡劣環境中普遍面臨使用壽命較短問題。

1.2.2 外部變化監測法

通過對輸送帶外部特征變化實現縱向撕裂監測,監測設備包括有帶寬監測裝置、漏料監測裝置等。外部變化監測法應用有較大的局限性。

1.2.3 振動監測法

振動監測法對縱向撕裂故障進行監測時使用的設備包括有振動接收器、偏心振動器。在帶式輸送機正常運行時,偏心振動器給輸送帶施加橫向振動力,振動接收器接收到振動信號后對振動信號進行分析處理。當振動信號減弱或者消失時,則表明出現縱向撕裂。此類監測方法漏檢發生率較高且設備容易損壞。

1.2.4 輸送帶內嵌導體監測法

該種方法是間隔一段距離在輸送帶上埋入感應線圈,輸送帶感應線圈經過布置的探頭處時,探頭接收到線圈發出的電磁信號。當輸送帶出現縱向撕裂后線圈會出現破斷,此時探頭接收不到電磁信號從而實現縱向撕裂監測。但是埋入到輸送帶上的線圈容易損壞、且此類輸送帶生產成本較高,因此在煤礦井下應用不廣泛。

1.2.5 機器視覺監測法

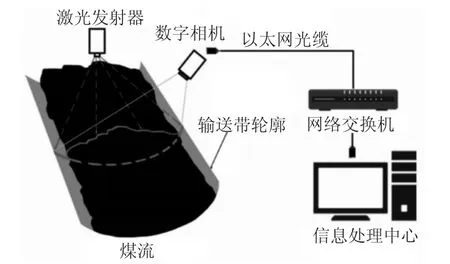

此種方法是采用防爆相機實時獲取輸送帶運行圖像并通過專業軟件對圖像進行分析,以便判定是否出現縱向撕裂故障。但是煤礦井下環境惡劣、空氣中含有大量粉塵且照明條件較差,導致相機維護工作量大,同時面臨獲取圖像質量不佳、圖像識別精度偏低等問題。山西某礦井下使用的機械視覺監測系統結構組成如圖2 所示。

圖2 機械視覺監測系統結構組成

1.2.6 附加壓力監測法

當輸送帶出現縱向撕裂故障時,輸送帶會產生較大的附加壓力且該壓力持續時間會超過300 ms。因此,附加壓力監測方法是通過特定裝置測定輸送帶上出現的附加壓力,并通過分析附加壓力是否超過設定閾值對是否出現縱向撕裂進行判定。現場應用過程中此種監測方法精度、可靠性等仍有一定提升空間。

2 帶式輸送機斷帶故障分析及監測技術分析

2.1 輸送帶斷帶故障原因

輸送帶出現斷帶故障的主要原因包括以下幾方面:

1)輸送帶運行過程中在較大張力作用下出現變形,輸送帶長期在此狀態下工作,容易導致帶強較低處出現抽絲情況,當抽絲數量及范圍不斷增加且承受力小于工作載荷時,輸送帶即出現斷帶事故;

2)輸送帶在啟動或者停機過程產生的較大機械沖擊,會導致輸送帶出現斷帶事故;

3)輸送帶出現損傷后,輸送帶內部鋼絲出現銹蝕、斷絲等,導致輸送帶強度降低,當輸送帶在較大載荷作用下時容易出現斷帶事故。

2.2 斷帶監測技術方法

輸送帶斷帶故障常出現在輸送帶接頭處,常見的故障監測技術方法包括有人工監測法、基于電磁感應監測法、X 射線監測法等。

2.2.1 人工監測法

人工監測法是人工對輸送帶是否出現異常進行觀察,發現異常后采用儀器進行確定。常用技術方法包括有接頭長度測量法、起泡觀測法以及表面應變測量法等。人工監測方法無法實現輸送帶實時在線監測,且在應用過程中受輸送帶煤泥粘附、輸送帶表面標識磨損等影響監測精度及可靠性偏低。

2.2.2 基于電磁感應監測法

現階段基于電磁感應監測法是實現輸送帶內斷絲、銹蝕或者斷股等故障主要監測方法。通過分析磁圖像變化對鋼絲繩故障類型及嚴重程度等進行判別。但是此種技術方法也存在監測數據量大、技術復雜以及監測實時性有待提升等問題。

2.2.3 X 射線監測法

X 射線監測法是通過X 射線照射輸送帶并在另一側接收,對接收的信號進行采集、分析并形成投影圖像,通過分析圖像判定輸送帶內部情況。通過X 射線可實現輸送帶內部鋼絲繩腐蝕、斷絲等故障診斷,但是現場應用中也面臨X 射線傷害人體健康、設備結構復雜以及安裝不便捷等問題。

3 故障實時監測技術

為提高帶式輸送機運行可靠性及穩定性,實現帶式輸送機縱向撕裂、斷帶等故障快速監測,降低故障影響,國內外眾多學者及科研機構等對在線實時監測技術展開研究,并開發有在線實時監控系統。以德國、美國以及日本為代表的國家提出綜合使用現代通信技術、傳感器技術、自動控制技術以及數據處理技術等,研發出工作性能穩定、可靠性強的帶式輸送機智能監控系統,可實現帶式輸送機運行狀態監測、故障自動預警等功能。如德國企業開發的PROMOS 監控系統具備有功能完備、性能可靠以及智能化程度高等特點,可實現帶式輸送機縱向撕裂、跑偏、打滑、堆煤等故障監測同時可對運輸溫度、速度、環境參數等進行監測,實現帶式輸送機軟啟動、自動張緊等控制,但是現場應用中也面臨監控系統成本高、通信協議兼容性差以及維修難度大等問題。國內企業也開發有在線監控系統,代表企業包括常州聯力、天津華寧等,開發的監控系統雖然可滿足帶式輸送機故障基本監測需求,但是也存在功能不完備、通信協議不規范以及故障定位精度偏低等問題。

4 結語

文中對帶式輸送機縱向撕裂、斷帶等故障類型發生原因進行分析,并對現階段煤礦井下使用的各類監測技術進行歸納總結。實時監控技術在提高帶式輸送機運行可靠性以及故障綜合預警能力方面表現出較好技術優勢,提高帶式輸送機運輸系統自動化、智能化水平并可降低作業人員勞動強度。