降低鉬精礦脫水作業金屬損失的研究與應用

原義龍,史福潮

(伊春鹿鳴礦業有限公司,黑龍江 伊春 152500)

0 引 言

有色金屬選礦廠精礦在銷售前均需進行處理以滿足后續冶煉和銷售要求,通常情況下主要是控制精礦水分,因此精礦脫水往往是精礦銷售前最后一道工藝。脫水的主要目的為脫出精礦中水分以滿足銷售需要,原則上應無金屬損失,但實際生產過程中在脫水環節經常會出現金屬損失[1-3],以濃縮和干燥環節尤為顯著。為了減少金屬損失,大多數選礦廠開展了大量的研究工作,例如如何減少精礦濃密機溢流水金屬損失、如何減少干燥機煙塵中金屬損失等[4-7]。

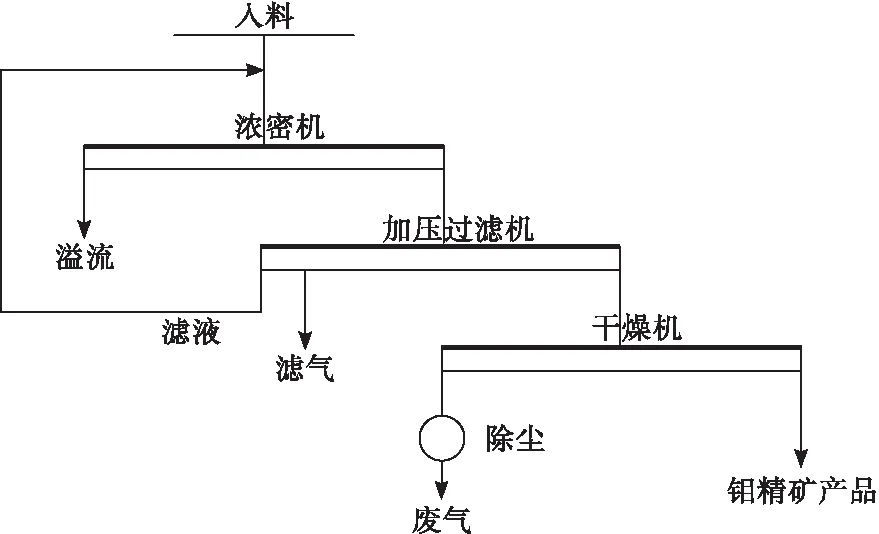

伊春鹿鳴鉬礦是一座現代化大型鉬礦企業,日處理原礦石5萬t,生產要求鉬精礦水分控制在4%~8%。鉬精礦脫水工藝為濃縮—過濾—干燥3段脫水工藝,其脫水工藝流程見圖1。

圖1 鉬精礦脫水工藝

本文通過對鹿鳴鉬礦鉬精礦脫水作業各環節中水、氣外排點檢測分析,查明鉬金屬損失情況,分析造成金屬損失原因,并根據設備工藝運行情況,通過實施有效的改造措施有效降低了鉬金屬損失,提升了企業的經濟效益和綜合實力。

1 金屬損失情況及原因分析

1.1 濃縮作業

鹿鳴鉬礦鉬精礦濃縮作業采用φ20 m普通濃密機,濃密機入料濃度3%~5%,細度-0.038 mm占90%。濃密機濃縮后底流濃度40%~60%進入下一作業,濃密機溢流與選別作業尾礦合并送至尾礦庫澄清回用。

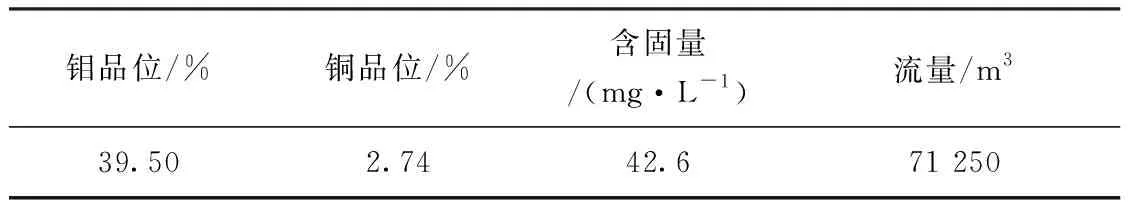

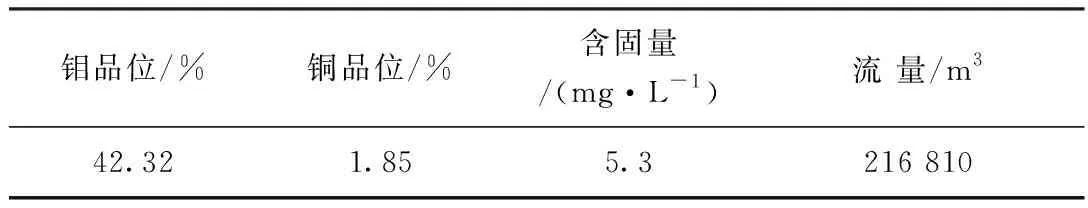

精礦濃縮作業的外排點為濃密機溢流水。對濃密機溢流水進行為期1個月的連續取樣檢測,查明鉬金屬損失程度,檢測數據見表1。

表1 濃密機溢流水檢測結果

由表1 可知:全月溢流含固量42.6 mg/L,溢流沉淀物中鉬含量39.50%,經計算在溢流中損失鉬金屬量48 kg/d,在溢流中損失大量鉬精礦。

經分析鉬精礦濃縮作業溢流中鉬金屬主要損失原因為:(1)選別作業物料過磨,鉬精礦泥化,難以消泡,造成鉬精礦泡沫產品直接從溢流沿流走;(2)選別作業入選原礦鉬含量高時,鉬精礦產量大,超出濃密機處理能力,造成溢流含固量過高。

1.2 過濾作業

鉬精礦過濾作業采用加壓過濾機,入料為濃密機底流,濃度40%~60%。加壓過濾機在生產過程中產出壓濾后鉬精礦濾餅以及濾液和濾氣。濾液為鉬精礦過濾后漿液,直接返回至濃密機循環處理。濾氣為過濾機下料倉內壓縮氣體,下料倉卸料前需先將濾氣排放。

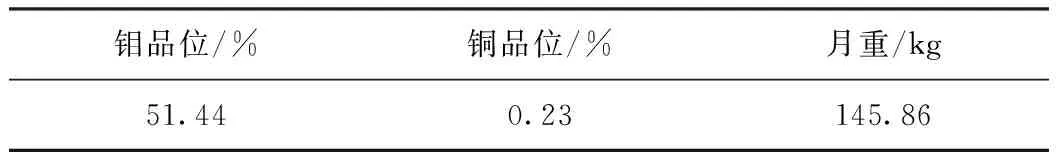

過濾作業的外排點為加壓過濾的濾氣排放點,經觀察實際生產中濾氣出口通常存在粉末狀鉬精礦,初步判斷其存在一定金屬損失,因此對濾氣進行一個月的收集檢測,檢測數據見表2。

表2 濾氣檢測結果

由表2可知:全月在濾氣中收集鉬精礦145.86 kg,鉬品位51.44%,鉬金屬量損失約3 kg/d,鉬精礦在濾氣中存在少量損失。

1.3 干燥作業

鉬精礦干燥作業采用電磁螺旋干燥機,入料為鉬精礦過濾后產品,水分8%~16%。干燥過程中產生的蒸汽經除塵處理后外排。

干燥作業的外排點為電磁螺旋干燥機經除塵器處理的蒸汽排放點。由于蒸汽最終外排出口在廠房頂部且排出量大,不便于收集,因而對出口周邊散落鉬精礦粉末進行一個月的收集檢測作為參考依據,結果見表3。

表3 排氣口散落粉末檢測結果

由表3可知:全月排氣口收集散落的鉬精礦粉末1 114.87 kg,鉬品位45.62%,鉬金屬量損失約19 kg/d。鉬精礦在排出蒸汽的過程中存在一定量的損失。收集的過程中不可避免的混入部分灰塵、雜草等雜質,因此造成鉬精礦品位較低。

實際生產過程中蒸汽雖然經過除塵處理,但仍會帶出部分粉末狀鉬精礦。初步分析其原因:一是排濕風機轉速過高,抽出大量鉬精礦粉末;二是現用除塵器噴霧降塵用水為選礦回水,水中含一定量固體微粒,容易堵塞除塵噴嘴,降低除塵效果;三是除塵器3個除塵作用區中的水浴區未能有效運行,降塵效果有限。

2 改造措施及實施效果

2.1 濃縮作業改造

2.1.1 架設“鴨嘴”消泡水管

在濃密機溢流堰上架設“鴨嘴”消泡水管消除鉬精礦泡沫,防止鉬精礦泡沫直接進入溢流堰,實施照片見圖2。通過在濃密機周邊和中心傳動部位設置大量“鴨嘴”消泡水管,該裝置既能進行消泡,又能增加鉬精礦水平運行時長,提升沉降效率。

圖2 濃密機上的“鴨嘴”消泡水管

2.1.2 增設沉淀池

增設溢流水沉淀池解決正常生產時濃密機溢流水夾帶部分鉬精礦問題。在濃密機溢流出口附近增設一個處理能力為120 m3/h的沉淀池。對經過沉淀池后的溢流水進行一個月的取樣分析,分析結果見表4。在每個檢修期對沉淀池中沉淀的鉬精礦進行回收,3個月進行1次周期性檢修。對回收的鉬精礦進行過濾干燥處理后取樣分析,結果見表5。

表4 沉淀后溢流水分析結果

表5 沉淀池回收鉬精礦分析結果

由表4可知:經過沉淀池沉淀后溢流水含固量降至5.3 mg/L,較沉淀前降低37.3 mg/L,效果顯著。

由表5可知:沉淀池中回收的鉬精礦品位41.55%,3個月累計回收鉬金屬3.43 t,約45.7 kg/d。

2.2 過濾作業

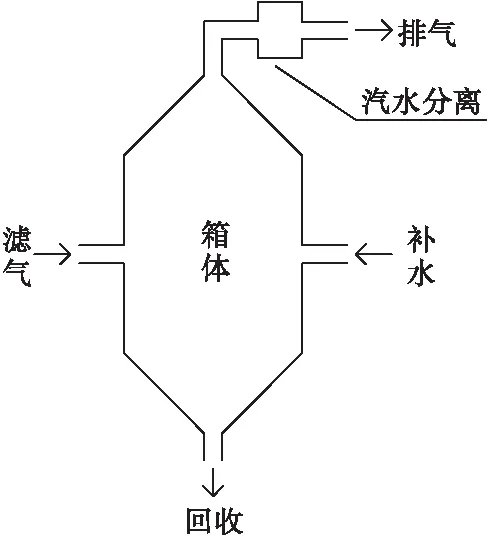

為回收加壓過濾機排出濾氣中鉬金屬,在下倉排氣處增設自主研發的鉬精礦回收裝置,鉬精礦回收裝置示意圖見圖3。

圖3 鉬金屬回收裝置示意圖

進入回收裝置的濾氣所含鉬精礦被噴入水所捕獲,然后由底部返回至濃密機循環處理,剩余濾氣再經過汽水分離器處理后外排。在回收裝置正常運行后,再次對外排氣體進行1個月收集檢測,結果見表6。

表6 外排濾氣中鉬精礦檢測結果

由表6可知:濾氣在經過鉬金屬回收裝置處理后,1個月外排濾氣中含鉬精礦2.47 kg,換算成鉬金屬為49.6 g/d,比改造前降低2.950 4 kg/d,鉬金屬回收效果顯著。

2.3 干燥作業

2.3.1 降低排濕風機轉速

排濕風機的風量與攜帶鉬金屬是呈正比,因此降低排濕風機轉速、風量可減少鉬金屬損失。基于此,在滿足鉬精礦水分的情況下,盡量降低風機轉速。首先將排濕風機由工頻改為變頻,然后檢測不同轉速條件下鉬精礦水分,確定最佳排濕風機頻率。風機轉速調整和鉬精礦水分試驗結果見表7。

表7 風機轉速調整試驗結果

由表7可知:隨著風機頻率提高,蒸汽排出量增大,鉬精礦產品水分降低。結合鉬精礦產品水分低于8%的要求,綜合考慮,選擇將排濕風機頻率定為35 Hz。

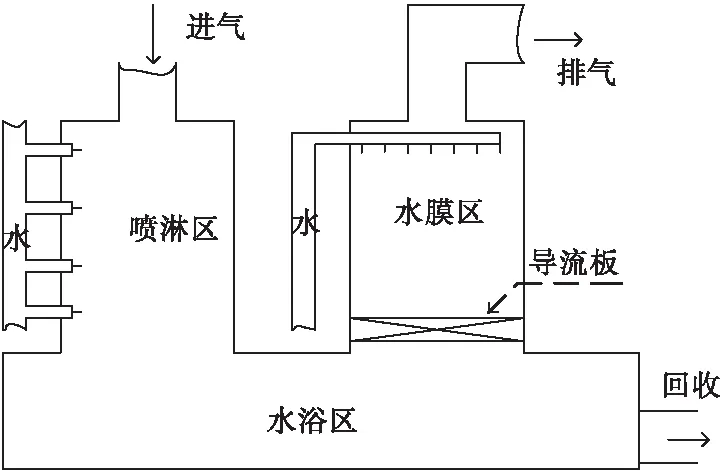

2.3.2 干燥機除塵系統改造

在降低排濕風機轉速減少風量攜帶鉬金屬損失的情況下,通過改造干燥機除塵系統,提高除塵效率,減少鉬金屬損失。改造內容包括:

(1)將除塵系統噴淋用水更換為新水,并增加管道泵提高噴淋壓強,緩解噴嘴堵塞的問題;

(2)噴淋區和水膜區噴淋水管路單獨鋪設,各噴淋水支管做成可拆卸式,便于管路疏通,并在每個檢修期疏通管路;

(3)啟用水浴區,在水浴區安裝液位計和聯鎖的排水閥門,提升除塵效果。

改造后的除塵裝置示意圖見圖4。

圖4 改造后除塵裝置示意圖

攜帶鉬金屬的蒸汽進入除塵裝置,經噴淋區、水浴區和水膜區的多次除塵后外排,這樣大大提高了除塵效率,同時最大限度地回收蒸汽中的鉬,回收的含鉬精礦溶液經泵送回濃密機循環處理。在改造的除塵裝置調試運行正常后,再次對出口周邊散落的鉬精礦粉末進行1個月的收集檢測,結果見表9。

表9 改造后排氣口散落粉末檢測結果

由表9可知:蒸汽在經過除塵后,1個月外排蒸汽中含鉬精礦55.38 kg,換算為鉬金屬為965 g/d,較改造前降低18.035 kg/d,鉬金屬回收效果良好。

3 結 論

(1)通過對脫水工藝流程各環節排放點的檢測和分析發現,鉬精礦脫水作業存在鉬金屬損失現象,鉬金屬的損失直接影響企業經濟效益,導致總金屬回收率降低。

(2)根據檢測結果和分析,有針對性地提出降低鉬精礦濃縮作業、過濾作業和干燥作業金屬損失的改造措施。實施后,各作業降低鉬金屬損失分別為45.7 kg/d、2.950 4 kg/d、18.035 kg/d,整個脫水作業合計降低鉬金屬損失量66.685 4 kg/d,為企業創造了經濟效益。

(3)研究提出的各項措施從根源上起到了降低鉬精礦脫水作業金屬損失的作用,提高了資源利用率和企業效益,同時可為類似礦山降低脫水作業金屬損失提供借鑒。