設備預防預測性維護應用

胡宏明,張 波

(南京高速齒輪制造有限公司,江蘇南京 211100)

0 引言

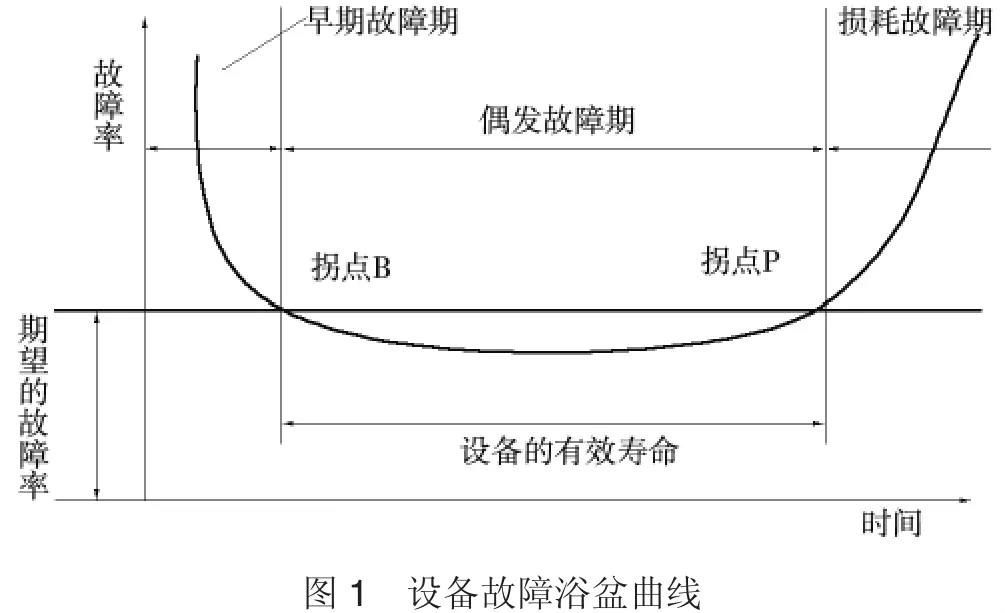

高端制造業的快速發展,越來越多的數控設備、自動化生產線投入使用,對設備管理和設備維護提出了更高要求。生產運營的正常運行,需要設備保障,有效的預防性預測性維護策略是保證產品加工質量的關鍵。一般設備劣化都是有過程的,如圖1 所示。

圖1 設備故障浴盆曲線

1 磨齒機預測性維護

數控成形磨齒機是齒輪加工的精密機床,磨頭伺服電機的旋轉精度很高,是決定齒輪磨削品質的重要部件之一,磨頭電機選用的是高精度軸承,軸承在完全失效之前,如出現滾子點蝕、滾道磨損等都會引起電機旋轉軸的軸向跳動和徑向跳動變化,從而出現異常振動,這種振動會嚴重影響磨齒質量,需要進行預測。

1.1 軸承失效分析與預測

針對磨齒機磨頭電機軸承易失效采用振動分析方法,使用振動儀器檢測磨齒機磨頭電機軸承部位振動,通過數據分析,從而判斷電機軸承使用狀態,預測軸承失效期及位置,給出電機預防性維護策略。軸承失效分為4 個階段:初期—發展期—快速發展期—末期。

(1)失效初期。在次表面形成微觀裂紋或晶格的錯位,振動總量增加較小,振動加速度傳感器很難監測到,此階段可以使用聲發射傳感器進行采集,主要表征為能量值變大,由于數控磨齒機加工的零件種類很多,不同零件、不同磨削工藝階段,磨削時磨頭電機功率差異很大,并且磨頭電機位置相對封閉,所以很難使用聲發射傳感器法進行初期失效檢測。

(2)失效發展期。劣化由次表面向表面擴散,接觸表面形成裂紋或微小剝落,通過接觸會形成一定頻率的沖擊,沖擊信號會激勵零部件高頻固有頻率發生共振,所以導致高頻振動變大,此階段可以使用振動加速度傳感器結合包絡分析,觀測固有頻率段幅值增大。

(3)快速發展期。損傷點對接觸面沖擊越來越強,此階段可用振動加速度傳感器結合功率譜觀測到共振段故障特征頻率越來越多,并且在3 倍轉頻到固有頻率段之間出現倍頻故障特征點,此階段為維護的關鍵時期,一旦發現設備進入快速發展期,應協調生產進行預防性停機維護。

(4)失效末期。損傷點擴大,噪聲及溫升明顯增大,此階段可用振動加速度傳感器結合功率譜觀測到明顯的故障特征頻率和其邊帶頻率。此階段會導致設備或工件損壞,應極力避免。

對于磨齒機的磨頭電機軸承失效分析,及時檢測到軸承失效發展期,做好維修準備,安排在快速發展期到前進行維修,既做到及時維修,杜絕磨削質量損失,又避免突然故障對生產計劃影響,降低維修成本,也不會出現過維護。

1.2 磨齒機更換磨頭電機軸承(故障分析維修)

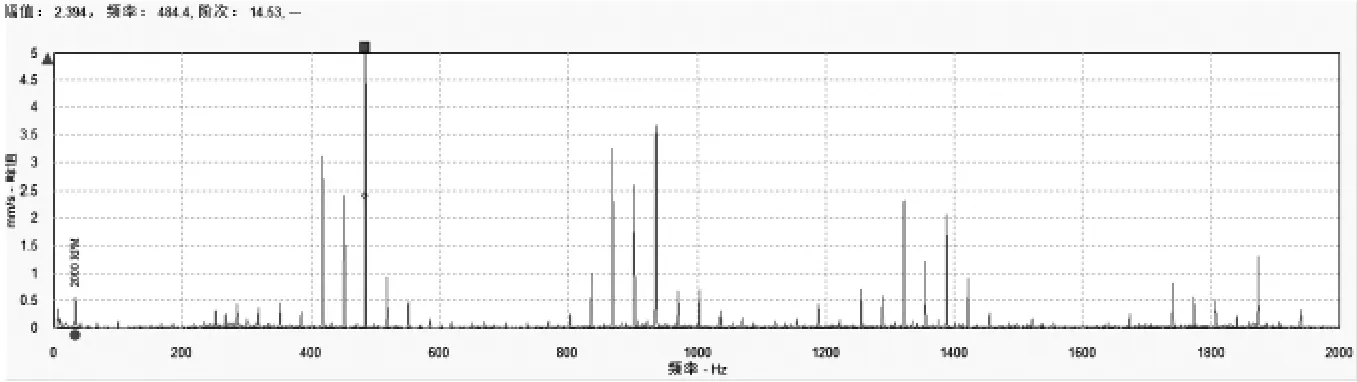

某齒圈在裝入齒輪箱加載試驗后,經磁粉探傷檢查發現有加載振紋(圖2),根據該齒圈在齒輪測量機的離線檢測報告上分析,齒形、齒向精度合格,表面粗糙度合格,反查加工該齒圈的數控磨齒機,對磨頭電機軸承進行振動分析,根據軸承內圈振動頻譜圖(圖3),判定軸承失效,經解體電機,檢查確認軸承內圈表面點蝕、剝落嚴重(圖4)。

圖2 加載后齒面紋路

圖3 內圈損壞缺陷頻譜圖

圖4 軸承內圈損壞情況

1.3 磨齒機更換磨頭電機軸承(預測性維修)

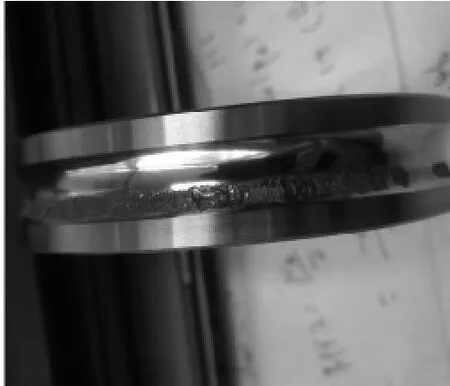

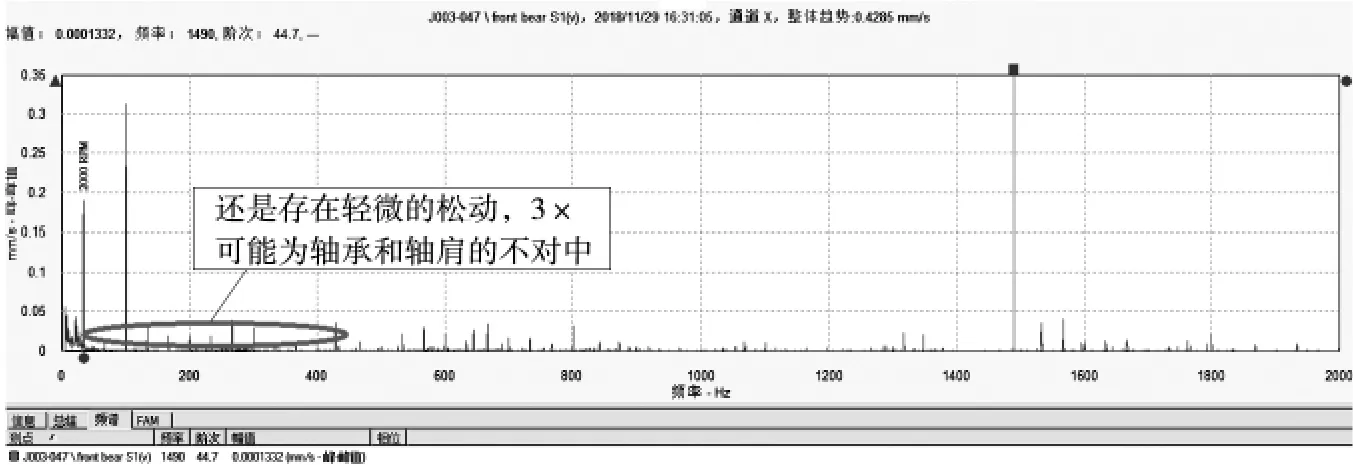

在對某臺進口數控磨齒機磨頭電機軸承的例行檢測過程中,分析其特征頻譜圖認為該磨頭電機軸承已出現失效,需要維修,將電機拆開后,發現軸承外圈磨損出現松動(圖5),內圈表面已經有剝落(圖6),檢查結果和預判一致,從維修后的頻譜圖(圖7)上分析,外圈仍有輕微松動,可以使用,主要是軸承座有輕微磨損,受現場維修局限,不能完全達到機床廠的軸承裝配要求。

圖5 軸承外圈磨損松動

圖6 軸承內圈剝落

圖7 維修后頻譜圖

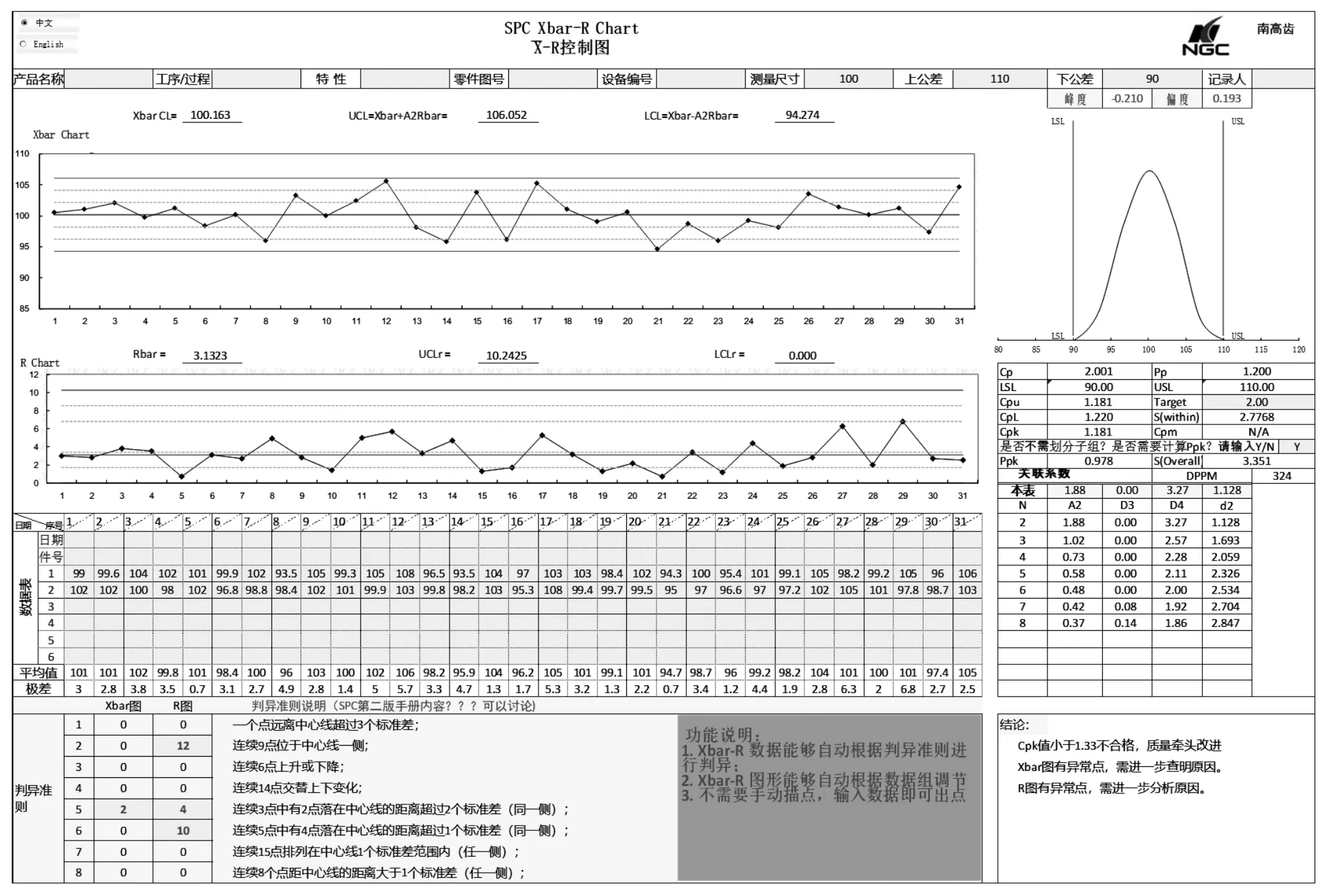

2 精密加工質量SPC(統計過程控制)

將在加工中心機床上加工好的工件,在三坐標測量機上按工藝圖上要求進行數據測量,將測量結果與工藝要求進行對比,統計超差數值,提交設備維護工程師進行分析,判斷所加工工件的機床精度失效原因,通過對機床的各傳動軸、主軸等精度分析,制定解決方案或預測維護方案(圖8)。

圖8 SPC 數據圖例

3 數控機床專用監控系統

使用機床狀態監控軟件,對數控機床關鍵部位狀態進行實時監控,設定失效閥值,將機床異常信息及時發送給設備維護工程師,該軟件可以安裝在公司內網服務器上,通過DNC 接口采集機床信息狀態。基于網頁瀏覽器的用戶界面,適用于任何帶網頁瀏覽器的設備,包括移動式設備,如使用手機APP。狀態監控軟件記錄和可視化以下信息:操作模式,主軸、快移速度和進給速率的倍率調節設置,程序狀態,程序名稱和子程序名稱,程序運行時間,機床實時信息通知;可用于數控機床的主軸電機、伺服電機功率監控,機床操作履歷記錄,液壓系統壓力、流量監控,刀庫工作狀態監控等。

4 季節交替對設備精度的影響

數控機床的機械精度高,加工零件的質量要求也高,對于安裝在非恒溫車間的數控機床,受環境溫度變化的影響就會直接影響到機床精度。數控立車的刀架為滑枕式結構,刀架體采用鑄鐵件,滑枕體采用鍛鋼件,滑枕斷面為方形在刀架體內垂直運動,滑枕與刀架體之間的間隙,必須通過鑲條進行間隙調整。

在冬季過渡到夏季的過程中,由于滑枕受溫度影響,會發生微量漲大,導致與刀架體間隙變小,運行阻尼增大,影響機床精度,需要調整鑲條來保證間隙合適;在夏季過渡到冬季過程中,滑枕與刀架體間隙變大,滑枕在刀架體內晃動,影響機床精度,需要調整鑲條來保證間隙合適。

根據溫度變化產生的對滑枕運行精度的影響,設備維護工程師總結了調整方案。通過在季節交替的過渡時間段,對Z 軸電機運行電流檢測,滑枕運行電流變大或變小且不穩定,超過經驗閥值,就需要對滑枕的鑲條進行調整,恢復機床該項精度,以保證零件加工質量。

5 智能起重機安全監控

起重機作為在空中運行轉移重物的起吊特種設備,起重機的使用安全和維護安全非常重要。智能化起重機配備智能監控系統,實現起重機的有效管理,實時監控起重機的運行狀態,安全監測以及各項數據管理,包括記錄起重機運行數據、故障報警、設備維護數據等信息;規范操作人員定時點檢,并記錄;提供起重機運行情況報表,定期保養提醒,維護人員根據報表制定預防維護策略;還可通過手機APP 對起重機實施遠程實時監控。

起重機作為特種設備,定期維護、預防預測性維護對其使用的安全性保障尤其重要。從管理角度對起重機提出了智能化要求,通過在起重機上配置的各類傳感器,采集運行信息、狀態信息和故障信息并實時保存在存儲器內,類似于飛機上的“黑匣子”,通過USB 接口可傳輸到筆記本電腦,可有效進行運行狀態監控、維修保養信息顯示、故障診斷和運行參數優化。

例如起重機在啟動后,控制器首先進行自檢,包括電源電壓高低、是否缺相、各安全保護裝置的有效性及按鈕的零位狀況,并記錄。如超載限制器檢測到鋼絲繩拉力大于90%額定值時,超載保護裝置報警,當鋼絲繩拉力大于100%額定值時,該超載保護裝置會自動切斷起升回路并記錄。

安全監測控制,設置特定的程序,實現設備安全工作周期記錄、制動器運行壽命記錄(次數)、鋼絲繩使用時間記錄、主要結構或主要單元的安全運行周期以及設備基本運行數據記錄等,并通過以上數據的統計實現對設備安全監測控制。

運行的各種數據記錄、統計,如設備的啟動次數、運行時間、起吊的載荷分布、電機溫度、電機轉矩、制動器的使用壽命記錄。

在起重機使用過程中出現異常或事故,能夠通過“黑匣子”提供的數據信息進行技術診斷分析,避免同類事件的重復發生,為起重機全壽命周期管理提供數據和預防預測維護策略。

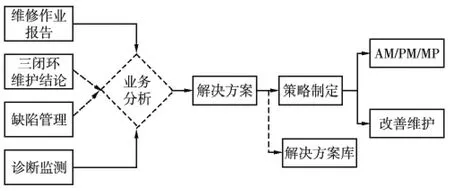

6 設備維護專家系統

設備信息化平臺系統,設計有各功能模塊。專家分析決策層,設備維護專家對點檢、故障、保養、巡檢、監測診斷的過程作業數據以及結果進行完整的歸檔與分析,實現數據整合;單臺設備、同類設備、同類故障的分析數據進行整合;通過數據分析并結合設備使用現狀,評估得出預測預防性維護方案與作業標準,以指導執行層實施,完成現場作業管理閉環。設備維護預防業務包括維修作業報告、三閉環作業結論、缺陷管理、診斷監測結果的信息數據關聯整合,還包括維護可行性、現場使用工況與工藝分析,制定可行性解決方案與長效處理策略,形成AM 或PM 計劃,還可以通過改善或設備技術改造方案徹底解決問題,同時形成解決方案庫(圖9)。

圖9 作業流程設計

7 結論

通過設備技術研究,根據設備劣化特征,做好設備的預防預測性維護是可行的,也是很有必要的。通過上述案例解析,有助于打開設備維護的思路,不局限于僅關注設備點檢、定期保養等日常設備維護工作,更要在設備維護信息化、智能化上下功夫,更少依賴人的日常巡檢,提高設備維護效率和提前量,更好地為生產運營服務。