預(yù)拉伸變形對6016鋁合金顯微組織及性能的影響

孫中國,王如川,崔立治,田 斌,冉凡青

(天津忠旺鋁業(yè)有限公司,武清 301700)

0 前言

近年來,隨著新能源汽車的迅速發(fā)展,對輕量化材料的需求越來越迫切。鋁合金因其質(zhì)輕,比強度高,良好的沖壓性,易回收等優(yōu)點,許多國家都致力于鋁合金在汽車領(lǐng)域的應(yīng)用研究,并將鋁合金推廣應(yīng)用到汽車內(nèi)板、外板、零部件、電池殼體等部位[1-3]。其中,Al-Mg-Si系合金因T4/T4P態(tài)具有良好的沖壓成形性,烤漆后具有較高的強度等特點,成為汽車用外板的首選材料[3-4]。材料沖壓后,每個部位的變形是不一致的,有的變形量較大,有的變形量較小,材料對應(yīng)位置的組織、性能及表面質(zhì)量也會不同。本文選用6016材料,在經(jīng)過氣墊爐生產(chǎn)線固溶淬火及預(yù)時效處理后進行不同預(yù)拉伸處理,分析材料金相、力學(xué)性能、表面羅平線與拉伸變形量之間的關(guān)系,為研究6016汽車板沖壓后不同變形量位置的材料性能、組織及特性提供參考。

1 試驗材料及方法

本試驗所用合金為6016合金冷軋板帶,合金成分如表1所示。將實驗材料在氣墊淬火線進行540℃/20 s固溶處理后立即風(fēng)冷淬火,隨后在生產(chǎn)線的預(yù)時效爐進行預(yù)時效處理。卷曲溫度為80℃,并自然冷卻至室溫。停放1個月后,取樣對材料分別進行0%、2%、4%、8%、12%和16%不同程度的預(yù)拉伸處理,拉伸方向垂直于軋制方向。并對已拉伸的材料在熱處理期間進行185℃/20 min的熱處理模擬烤漆。

表1 試驗用6016鋁合金的化學(xué)成分(質(zhì)量分數(shù)/%)

按照GB/T 228.1標準進行拉伸試驗,對其抗拉強度、屈服強度、斷裂延伸率進行測量。按照GB/T 3246.1對試樣進行金相制樣,并用光學(xué)顯微鏡對試樣縱截面的晶粒組織進行觀察與測量。材料預(yù)拉伸后,用320目油石在鋁板表面進行單向打磨。

2 結(jié)果與分析

2.1 預(yù)拉伸對顯微組織的影響

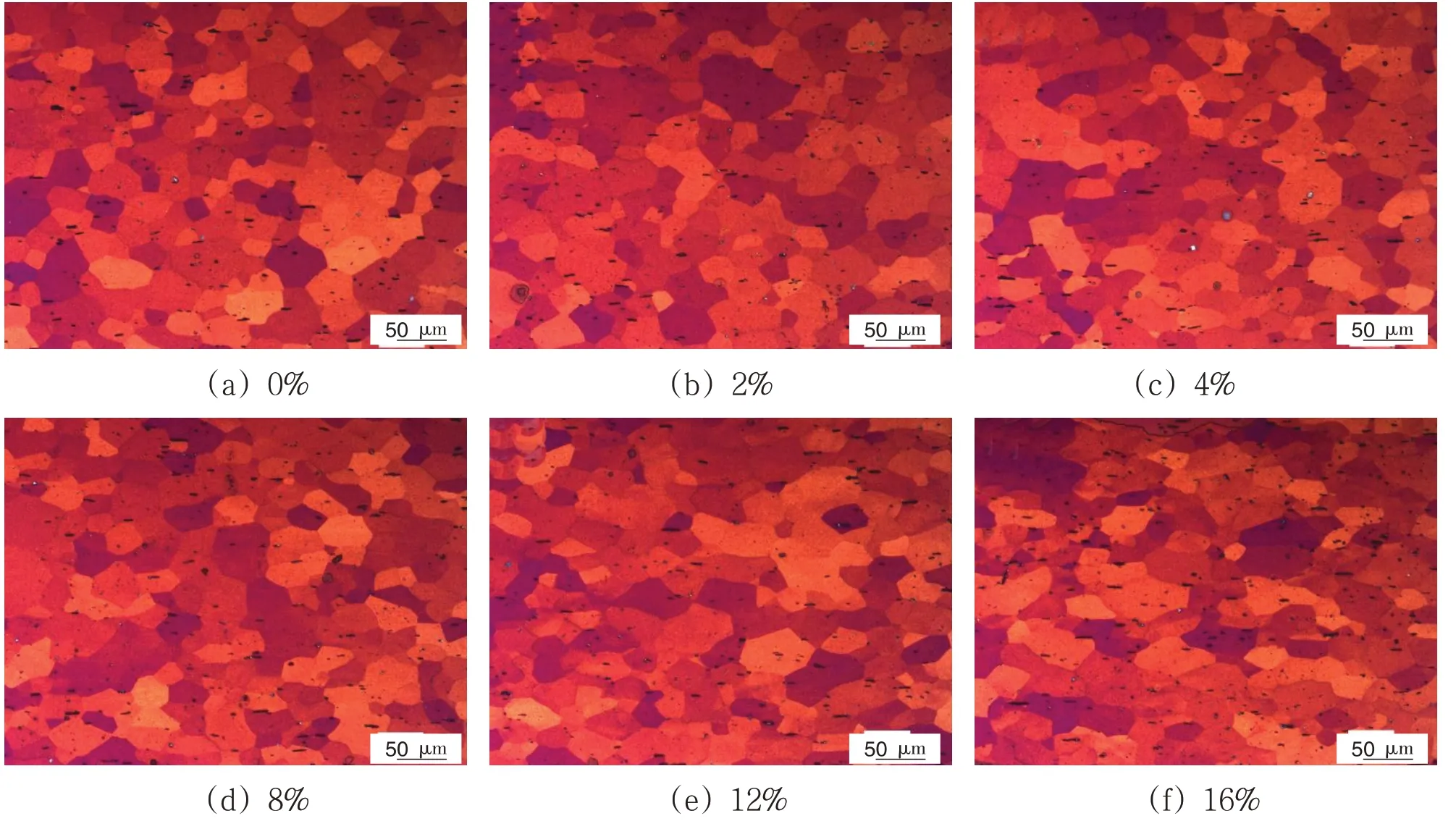

圖1為6016合金經(jīng)過不同預(yù)拉伸后的金相組織,測試方向平行于拉伸方向。如圖1(a)所示,固溶態(tài)組織已經(jīng)完全再結(jié)晶,晶粒為等軸球狀,平均晶粒尺寸為50μm。隨著預(yù)拉伸量的增加,外加載荷不斷增加,材料開始發(fā)生塑性變形,晶粒組織沿著預(yù)拉伸的方向有逐漸伸長的趨勢。拉伸小于4%時,明顯不變化;拉伸8%時能夠看到有輕微的變形;拉伸為16%時晶粒變形很明顯,呈現(xiàn)橢圓狀。

圖1 不同預(yù)拉伸量下的金相組織

2.2 預(yù)拉伸對表面形貌的影響

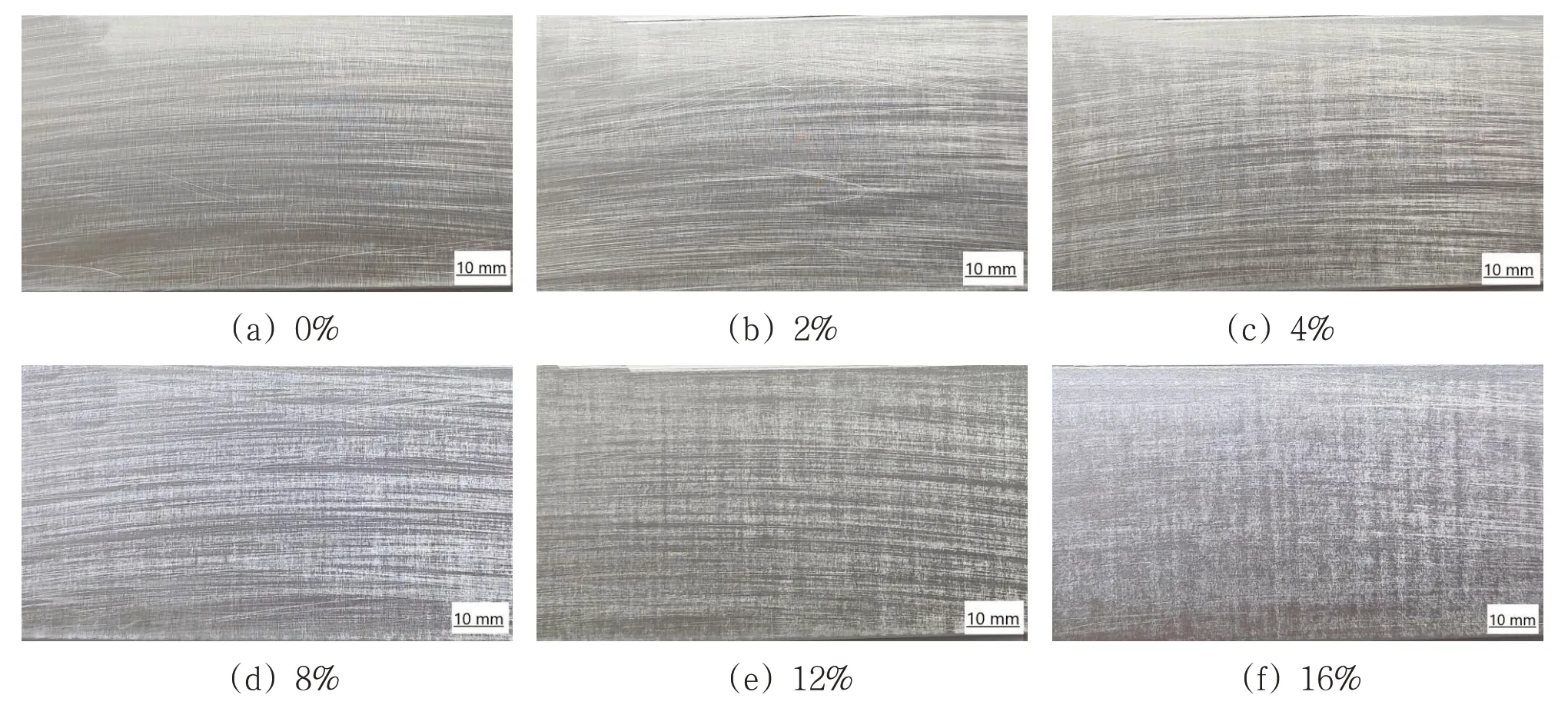

6×××系鋁合金經(jīng)過預(yù)拉伸后表面會出現(xiàn)羅平線,主要跟材料內(nèi)部立方織構(gòu)、高斯織構(gòu)有關(guān)。已有報告表明在冷軋軋制過程中易產(chǎn)生立方織構(gòu)、高斯織構(gòu)。這兩種織構(gòu)相對穩(wěn)定,容易沿著軋制方向產(chǎn)生,并將此結(jié)構(gòu)遺傳至固溶后的材料。材料在垂直軋制方向拉伸時,立方織構(gòu)較軟容易變形減薄,但是高斯織構(gòu)偏硬不易減薄。如果軟硬取向不同的晶粒經(jīng)過拉伸后就會形成軟硬不同的帶狀結(jié)構(gòu),并出現(xiàn)羅平線[5-6]。

圖2為材料經(jīng)過不同預(yù)拉伸后的表面形貌。可知材料經(jīng)過2%預(yù)拉伸后,材料表面形貌已出現(xiàn)變化,隱約可以看到縱向紋路,并且隨著預(yù)拉伸的逐步遞增,表面羅平線的輪廓逐漸趨于明顯。16%預(yù)拉伸時最清晰,紋路間距基本保持一致。Y.Shi[5]研究表明,材料內(nèi)部織構(gòu)的不均勻分布會造成不均勻的塑性變形,羅平線在低應(yīng)變下就會出現(xiàn),高應(yīng)變時不會改變材料的羅平紋的輪廓,但是會增加輪廓的深度及幅度。

圖2 不同預(yù)拉伸量下的羅平線形貌

2.3 預(yù)拉伸對T4力學(xué)性能的影響

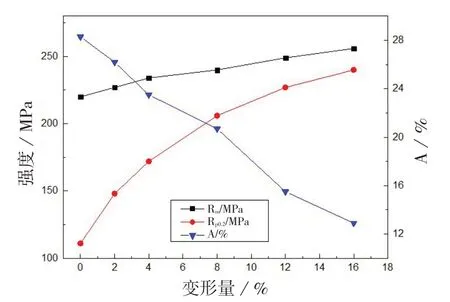

圖3和圖4是材料在不同拉伸變形量下力學(xué)性能的變化趨勢。從圖中可以看出,隨著預(yù)拉伸變形量的增加,材料的抗拉強度、屈服強度近似拋物線形增加,屈服強度增長幅度較抗拉強度大,增長趨勢逐漸變小;延伸率、n值下降趨勢明顯,r值基本保持不變。預(yù)拉伸前材料的抗拉強度、屈服強度、斷裂 延伸 率、n10、r10分 別為220 MPa、111 MPa、28.3%、0.29、0.63;經(jīng)過16%預(yù)拉伸后,分別為256 MPa、240 MPa、12.9%、0.09、0.62。抗拉強度增長36 MPa,屈服強度增長129 MPa,延伸率降低15.4%,n值降低0.2。這可能是因為預(yù)拉伸發(fā)生塑性變形,造成內(nèi)部組織的位錯密度增加。位錯的交互作用及在晶界堆積會造成滑移困難,使變形抗力增加,達到加工硬化的效果[7-8]。同時材料的基體含有析出相,當(dāng)施加外力產(chǎn)生變形并逐步增大變形時,析出相會逐漸細化,并在位錯位置析出顆粒,產(chǎn)生析出強化作用[9]。兩種效果疊加造成強度增加,屈強比變大,延伸率降低。

圖3 不同預(yù)拉伸量下T4態(tài)為力學(xué)性能的變化

圖4 不同預(yù)拉伸量下n10、r10的變化(T4態(tài))

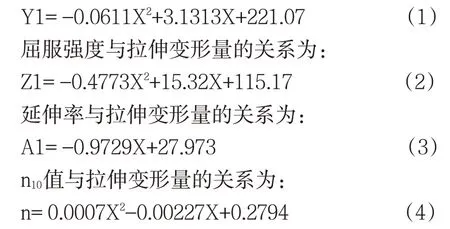

從曲線可以看出,試樣經(jīng)過預(yù)拉伸處理后,材料的力學(xué)性能與拉伸變形量有很好的函數(shù)關(guān)系,其中抗拉強度與拉伸變形量的關(guān)系為:

式中Y為抗拉強度,Z為屈服強度,A為延伸率,X為拉伸變形量。

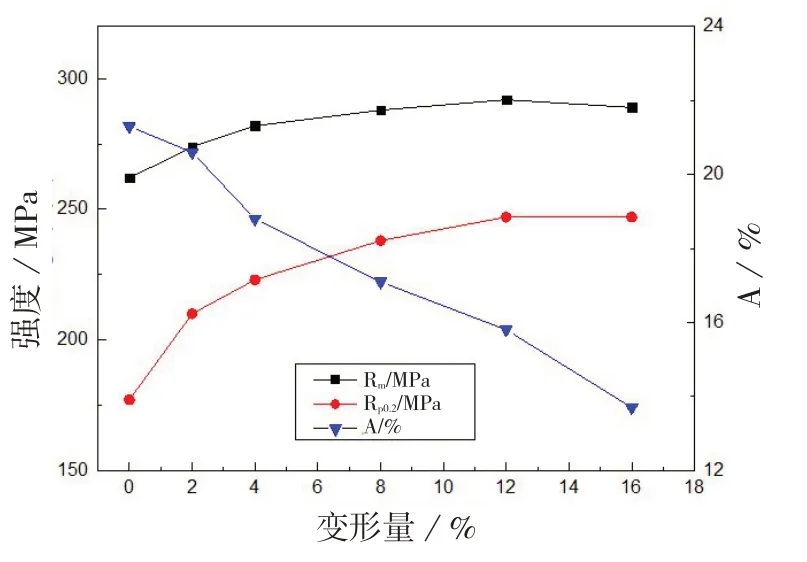

2.4 預(yù)拉伸對烤漆性能的影響

6×××汽車外板經(jīng)過沖壓成形后,通常需要通過烤漆硬化提高強度,烤漆溫度為185℃,保溫20 min。圖5為材料經(jīng)過不同預(yù)拉伸處理及烤漆后材料的性能變化曲線。由圖可知,不同拉伸變形量6016合金經(jīng)過烘烤處理后,隨著預(yù)拉伸量增加,材料的抗拉強度、屈服強度保持上升趨勢,延伸率成線性下降,拉伸為16%時,強度不再增加并開始呈下降的趨勢。無拉伸時,烤漆后抗拉強度、屈服強 度、延 伸 率 分 別 為262 MPa、1770 MPa、21.3%;經(jīng)過16%預(yù)拉伸并烤漆后分別為289 MPa、247 MPa、13.7%,延伸率較烤漆前的12.9%反而有所提升。

抗拉強度與拉伸變形量的關(guān)系為:

式中Y為抗拉強度,Z為屈服強度,A為延伸率。

圖5烤漆后不同預(yù)拉伸量下材料性能變化

圖6 為經(jīng)過不同預(yù)拉伸處理的材料經(jīng)過烤漆處理后抗拉強度、屈服強度的增量。由圖可知,材料的抗拉強度增量先增加后降低,屈服強度一直為下降趨勢。無預(yù)拉伸烤漆后抗拉強度、屈服強度增量分別為42 MPa,66 MPa,延伸率降低7%;16%預(yù)拉伸烤漆后抗拉強度、屈服強度增量分別為33 MPa和7 MPa,延伸率增加0.8%。隨著拉伸量增加,烤漆強化效果有減弱趨勢,這主要是由于大變形會導(dǎo)致位錯過高,局部區(qū)域發(fā)生位錯纏結(jié),強化相的析出不夠均勻,限制了強度提升。并且大變形量合金在烘烤處理過程中會發(fā)生回復(fù),位錯在運動中相互抵消并消耗部分能量,減小部分強化相的析出,造成烤漆強化效果減弱,強度增量降低;同時錯密度降低為提升合金的塑性起到積極作用[10-11]。

圖6 不同預(yù)拉伸量下烤漆后抗拉強度、屈服強度增量變化

3 結(jié)論

試驗研究了6016鋁合金經(jīng)過不同預(yù)拉伸處理后,材料的晶粒、表面及性能的演變,主要結(jié)論如下:

(1)預(yù)拉伸能夠改變晶粒形貌,隨著拉伸量的增加,晶粒逐漸由再結(jié)晶等軸狀轉(zhuǎn)變?yōu)槔L的橢圓狀。

(2)預(yù)拉伸能夠改變羅平線輪廓的清晰度,拉伸量越大,羅平線越明顯。

(3)材料烤漆前后的力學(xué)性能與預(yù)拉伸變形量有很好的函數(shù)關(guān)系,其中強度、n值與其為拋物線關(guān)系,延伸率為直線關(guān)系。