城軌車輛鋁合金地板高速攪拌摩擦焊工藝研究

姚杞,黃海旭,李莎,劉海濤

中車株洲電力機(jī)車有限公司 湖南株洲 412004

1 序言

6005A-T6是一種可熱處理強(qiáng)化的Al-Mg-Si 系鋁合金,因其具有密度小、強(qiáng)度高、熱穩(wěn)定性好、耐腐蝕及低溫性能好等特點(diǎn),已成為當(dāng)前我國(guó)高速列車及地鐵車輛制造的主要材料[1]。與車輛制造中常用的熔化極氣體保護(hù)焊(MIG)相比,攪拌摩擦焊(FSW)是一種固態(tài)焊接技術(shù),焊縫中氣孔、裂紋等缺陷少,焊后變形小,使得它成為地鐵車體焊接的重要發(fā)展趨勢(shì)。

地板是地鐵車輛的主要部件之一,其焊接質(zhì)量的好壞直接關(guān)系到車輛的承載安全。在攪拌摩擦焊焊接過(guò)程中,影響焊縫成形的焊接參數(shù)有攪拌頭轉(zhuǎn)速、焊接速度、焊接傾角等[2,3]。本文針對(duì)地鐵車輛常用的6005A-T6鋁合金,研究了焊接參數(shù)對(duì)4.4mm厚型材對(duì)接接頭攪拌摩擦焊焊縫成形及力學(xué)性能的影響,以實(shí)現(xiàn)其在軌道車輛地板上的工程化應(yīng)用。

2 攪拌摩擦焊試驗(yàn)

2.1 試驗(yàn)材料

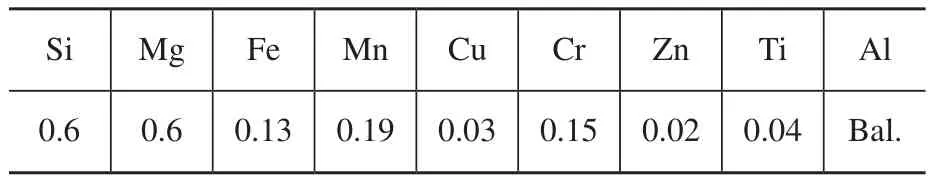

試驗(yàn)材料采用目前軌道車輛制造中常用的6005-T6型材,其抗拉強(qiáng)度為272MPa,化學(xué)成分見(jiàn)表1。

表1 6005A-T6鋁合金化學(xué)成分(質(zhì)量分?jǐn)?shù))(%)

2.2 試驗(yàn)設(shè)備

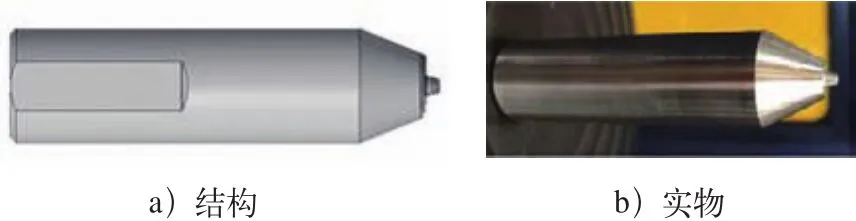

試驗(yàn)設(shè)備采用航天工程裝備(蘇州)有限公司研制的型號(hào)為HT-DLM10×530/1的長(zhǎng)地板攪拌摩擦焊設(shè)備。攪拌頭采用針肩一體式結(jié)構(gòu),攪拌針伸出軸肩長(zhǎng)度為5mm。軸肩是凹形,攪拌針呈圓錐形,針上有左旋螺紋,端部直徑15.0mm,傾角為3°,整個(gè)攪拌頭采用水冷系統(tǒng)冷卻,如圖1所示。

圖1 攪拌頭結(jié)構(gòu)及實(shí)物

2.3 接頭形式及試驗(yàn)參數(shù)

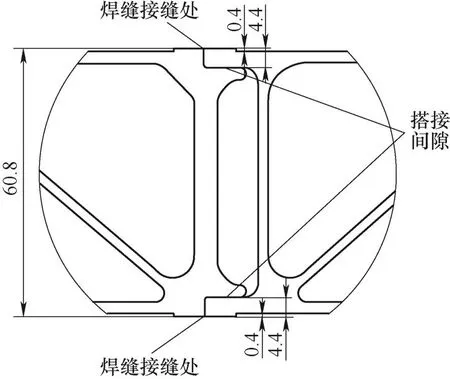

焊接接頭形式為自帶墊板的對(duì)接接頭,型材上下面板厚度均為4.4mm,焊縫軸肩接觸區(qū)域的型材均設(shè)有0.4mm凸臺(tái),避免板厚減薄,型材接頭形式如圖2所示。

圖2 型材接頭形式

焊接過(guò)程中,攪拌頭的扎入速度為50mm/min,攪拌頭傾角保持2.5°不變。試驗(yàn)采用的焊接參數(shù)見(jiàn)表2。

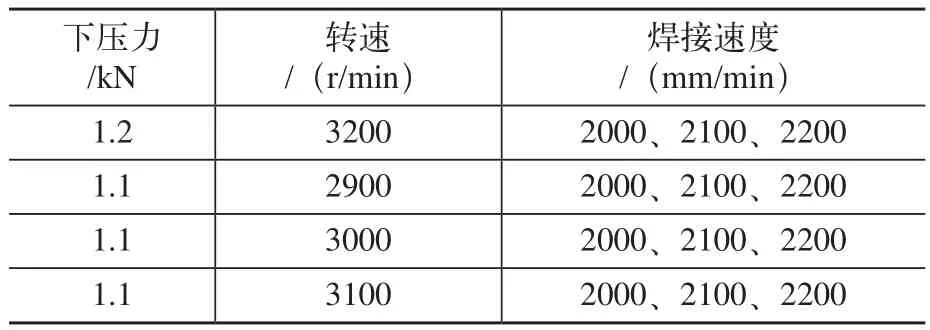

表2 攪拌摩擦焊焊接參數(shù)

2.4 試驗(yàn)步驟

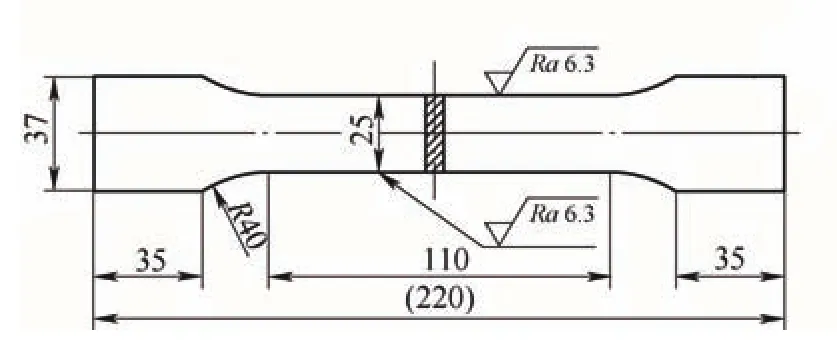

型材待焊區(qū)域在焊前采用機(jī)械拋光進(jìn)行表面去氧化膜處理。接頭裝配完成后端部采用定位焊固定,側(cè)面采用液壓裝置推緊,保證焊接過(guò)程中接頭裝配間隙始終<0.4mm。焊縫長(zhǎng)度方向兩側(cè)采用液壓臂壓緊固定,防止接頭錯(cuò)邊。焊后首先根據(jù)GB/T 26955—2011《金屬材料焊縫破壞性試驗(yàn) 焊縫宏觀和微觀檢驗(yàn)》進(jìn)行焊縫斷面宏觀檢測(cè)[4],觀察焊縫內(nèi)部有無(wú)孔穴(隧道)、未焊透及彎鉤等缺陷。拉伸試樣準(zhǔn)備和試驗(yàn)按GB/T 2651—2008[5]《焊接接頭拉伸試驗(yàn)》進(jìn)行,拉伸試樣按照?qǐng)D3所示尺寸加工獲得,拉伸試驗(yàn)在微機(jī)控制電液伺服萬(wàn)能試驗(yàn)機(jī)(SHT4106型)上進(jìn)行。為提高檢測(cè)的準(zhǔn)確性,每組參數(shù)取3件拉伸試樣進(jìn)行試驗(yàn)。

圖3 接頭拉伸試樣尺寸

3 試驗(yàn)結(jié)果及分析

3.1 工藝參數(shù)對(duì)焊縫外觀的影響

試驗(yàn)中的所有工藝參數(shù)均能保證4mm有效熔深。當(dāng)攪拌頭下壓力為1.2kN、轉(zhuǎn)速為3200r/min時(shí),焊縫起始端表面出現(xiàn)較為嚴(yán)重的飛邊,如圖4a~c所示。這是因轉(zhuǎn)速較高、焊接速度較低而引起的疑似過(guò)熱現(xiàn)象。當(dāng)下壓力從1.2kN降低至1.1kN、轉(zhuǎn)速降低后,飛邊程度可得到較大改善,如圖4d~f所示。

圖4 不同焊接參數(shù)下焊縫外觀成形

從宏觀金相來(lái)看,除攪拌頭轉(zhuǎn)速為3200r/min、焊接速度為2000mm/min時(shí),焊縫接頭搭接位置出現(xiàn)微小裂紋外(見(jiàn)圖5a),其他參數(shù)下均未見(jiàn)隧道、未焊透等缺陷,如圖5b~d所示。

圖5 焊接速度為2000mm/min時(shí),不同攪拌頭轉(zhuǎn)速下焊縫宏觀金相

3.2 工藝參數(shù)對(duì)接頭性能的影響

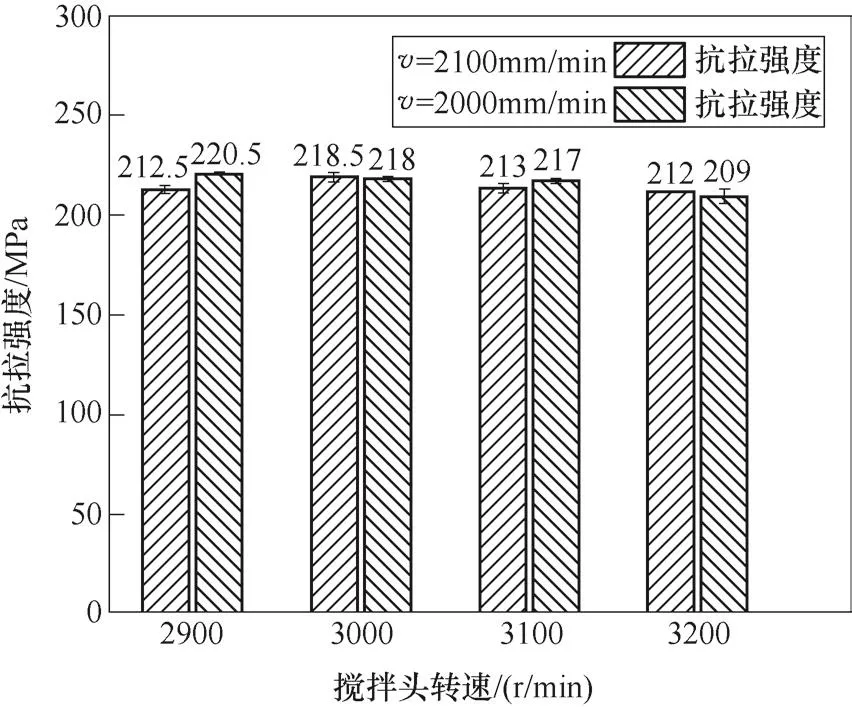

所有工藝參數(shù)下所得到的接頭抗拉強(qiáng)度,均滿足ISO 25239-5—2020《攪拌摩擦焊-鋁合金-第五部分:質(zhì)量檢驗(yàn)要求》標(biāo)準(zhǔn)要求,即接頭強(qiáng)度應(yīng)達(dá)到母材標(biāo)準(zhǔn)抗拉強(qiáng)度(272MPa)的70%以上(190MPa)。

不同攪拌頭轉(zhuǎn)速下焊接接頭的抗拉強(qiáng)度如圖6所示。當(dāng)焊接速度為2000mm/min、攪拌頭轉(zhuǎn)速為2900r/min時(shí),接頭抗拉強(qiáng)度達(dá)到最大值220.5MPa,達(dá)到母材抗拉強(qiáng)度的81.07%。隨著轉(zhuǎn)速的增加,接頭的抗拉強(qiáng)度逐漸降低,這是因?yàn)殡S著轉(zhuǎn)速的增加,焊接熱輸入不斷增加,焊接區(qū)因金屬過(guò)熱而導(dǎo)致焊縫質(zhì)量較差[2]。當(dāng)焊接速度為2100mm/min時(shí),隨著攪拌頭轉(zhuǎn)速的增加,其所得接頭的抗拉強(qiáng)度呈現(xiàn)先增加后降低的趨勢(shì)。

圖6 不同攪拌頭轉(zhuǎn)速下焊接接頭的抗拉強(qiáng)度

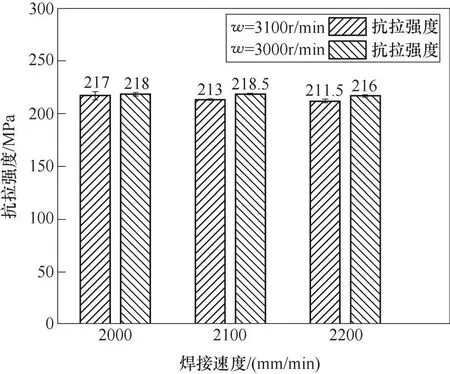

不同焊接速度下焊接接頭的抗拉強(qiáng)度如圖7所示。當(dāng)轉(zhuǎn)速為3100r/min時(shí),隨著焊接速度增加,接頭的抗拉強(qiáng)度逐漸降低。當(dāng)轉(zhuǎn)速為3000r/min時(shí),隨著焊接速度的增加,接頭抗拉強(qiáng)度先增加后降低。這是因?yàn)楹附訜彷斎脒^(guò)高或過(guò)低都會(huì)影響焊縫質(zhì)量[2]。當(dāng)焊接速度為2100mm/min時(shí),抗拉強(qiáng)度最大值為218.5 MPa,達(dá)到母材抗拉強(qiáng)度的80.33%。

圖7 不同焊接速度下焊接接頭的抗拉強(qiáng)度

所有接頭拉伸失效位置均位于后退側(cè)的焊接熱影響區(qū),這是因?yàn)楹附訜嵊绊憛^(qū)晶粒發(fā)生粗化,所以導(dǎo)致其力學(xué)性能相對(duì)更低[6]。

4 結(jié)束語(yǔ)

1)4.4mm厚6005-T6鋁合金對(duì)接接頭,采用攪拌針伸出量為5mm,下壓力為1.1kN,攪拌頭轉(zhuǎn)速為2900r/min、3000r/min、3100r/min,焊接速度為2000mm/min、2100mm/min、2200mm/min焊接時(shí),均可得到外觀成形良好、接頭力學(xué)性能滿足工程化應(yīng)用要求的焊縫。接頭拉伸失效位置均位于后退側(cè)的焊接熱影響區(qū)。

2)焊接速度為2000mm/min時(shí),隨著攪拌頭轉(zhuǎn)速增加,接頭的抗拉強(qiáng)度逐漸降低,當(dāng)攪拌頭轉(zhuǎn)速為2900r/min時(shí),抗拉強(qiáng)度達(dá)到最大值220.5MPa。

3)攪拌頭轉(zhuǎn)速為3000r/min時(shí),隨著焊接速度的增加,接頭的抗拉強(qiáng)度先增加后降低。