大型壓鑄三板模實用開模機構設計

勾建勇

江蘇嶸泰工業股份有限公司 江蘇揚州 225200

1 序言

針對回轉體類鑄件或有特殊填充要求的鑄件,采用中心進澆是一種常見而有效的金屬填充模式,由于澆注系統的設計差異,需要用三板模設計來實現壓鑄件的中心澆注、成形及脫模。一些大型壓鑄件模具本身重量達幾十噸,大的流道截面積對流道斷開需要的力更大,這對三板模開模機構的承載能力及運行可靠性提出了非常高的要求。本文結合某載貨汽車傳動箱殼體壓鑄件三板模設計應用的案例,對一種簡單實用的開模機構設計方案進行具體介紹。

2 典型壓鑄三板模結構介紹

圖1所示為典型壓鑄三板模模具結構,主要由A板、B板、C板三個模板組成[1]。A板又稱流道板,用于連接壓室并被固定在壓鑄機定模板上,橫澆道及料餅設計在A板上;B板相當于普通兩板壓鑄模的定模,鑄件定模型腔及澆道的錐柄設計在B板上;C板相當于兩板模的動模,鑄件的動模型腔及分流錐設計在C板上,且C板通過模腳與壓鑄機連接。

圖1 典型三板模示意

三板模的開模過程分為兩段:第一段是A板與B/C板脫開,實現圖1中橫澆道、料餅7與錐柄6脫開,此時B板與C板處在鎖模狀態;第二段B板移動被限制,在壓鑄機開模力作用下,C板與B板開模,并在開模到位后通過壓鑄機頂出系統將鑄件從C板(動模)頂出。

三板模的開模過程需要解決以下幾個問題。

1)橫澆道與錐柄的斷開,以及橫澆道、料餅從模具A板脫落動作的穩定可靠。

2)在A板開模過程中,保證B板與C板處于鎖模狀態開。

3)第二段C板與B板開模后,B板處于懸空狀態,B板不能下垂,保證合模時B板與C板同心。

3 傳動箱殼體產品及模具基本信息

圖2所示為某款載貨汽車傳動箱殼體鑄件,重量24.8kg,側面需要用4個滑塊成形,產品結構呈H形回轉體結構,中間A位置有一個φ135mm的圓孔。根據產品的結構特點,采用從中間圓孔的中心進澆壓鑄方案,三板模結構,壓鑄機鎖模力3200t(約32MN),澆注重量46kg,模具總重約56000kg,B板重量約22000kg,鑄件及澆排系統設計如圖3所示。

圖2 載貨汽車傳動箱殼體鑄件及截面3D輪廓

圖3 鑄件澆排系統設計

4 三板模實用開模機構設計

4.1 內扣式橫澆道斷開及落料機構設計

通常三板模橫澆道斷開采用液壓切刀機構[2],借助壓鑄機抽芯信號接口及液壓系統實現:在B板的分型面設計帶切刀的液壓抽芯機構,開模時橫澆道隨B板從A板脫出,抽芯機構驅動切刀將橫澆道切除,液壓切刀動作可靠。但對于這種大型三板模,橫澆道與錐柄的連接面積大,需要的剪切力非常大,切刀壽命較短,驅動液壓缸直徑大,模具結構復雜,因此需要壓鑄機配置特殊三板模切刀程序來實現。

圖4所示為針對傳動箱模具設計的一種內扣式橫澆道斷開機械機構方案,即在A板設計了一個扣模塊4,扣模塊通過鎖緊螺栓固定在A板中,凹入的扣塊型腔扣住橫澆道頭部,使橫澆道不能按水平方向脫模,在B板與A板開模時拉斷橫澆道與錐柄的連接部分,橫澆道留在A板上,扣模塊旋轉脫模面設計成圓弧面,以實現后續橫澆道從A板脫模。

圖4 內扣式橫澆道斷開機構

(1)扣模塊的設計要點

1)橫澆道扣入部分的截面積要大于錐柄與橫澆道連接部分截面積的1.5倍,以確保橫澆道扣入部分的強度大于與錐柄連接部分的強度。

2) 扣模塊需要有足夠的剛度與耐疲勞強度,推薦采用H13熱作模具鋼,高頻感應淬火后進行3次回火去應力,熱處理硬度45~46HRC。

3) 扣模塊圓弧面8部位的形狀,需要模擬橫澆道,以扣模塊壓緊面為中心旋轉運動時沒有阻礙為目標。

圖5所示為傳動箱殼體模具扣模塊2D設計結構;圖6所示為模具A板與扣模塊實物。

圖5 扣模塊2D結構

圖6 模具A板與扣模塊實物

(2)橫澆道、料餅落料動作分解 圖7a所示為A/B板開模狀態,模具打開后,由于扣模塊的作用,橫澆道無法脫模,因此與錐柄連接部拉斷后,橫澆道留在A板上;圖7b所示為壓射沖頭執行頂出動作,推動橫澆道與料餅向左移動,同時整個橫澆道以扣模塊壓緊面為中心作旋轉運動,實現橫澆道從扣模塊中脫出;圖7c所示為沖頭執行退回動作,橫澆道上部因受A板阻擋而從沖頭脫落。

圖7 內扣式橫澆道斷開及落料動作分解

4.2 開模機構設計

根據上述三板模開模動作,第一段為A板開模,橫澆道斷開,這個過程B、C板處于鎖模狀態;第二段為B板與C板開模,對于一般的中小型三板模,因為產品在B板(定模)中的脫模力遠大于澆道部分在A板的脫模力,所以不采用特殊結構,也可以在保證橫澆道與錐柄斷開的狀態下,A、B板脫模時B、C板仍處于鎖緊狀態,但這個傳動箱殼體的大型三板模,錐柄與橫澆道連接部分的截面為φ55mm,截面積為2375mm2,參照ENAC 1706標準中AlSi9Cu3(Fe)的抗拉強度為240MPa[3],需要的拉斷力為570kN,已經超出鑄件從B板(定模)的脫模力,因此必須設計一種可靠的開模機構來實現第一段的開模動作。

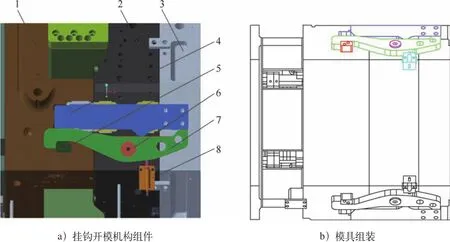

(1)掛鉤式開模機構設計 圖8所示為針對傳動箱殼體三板模設計的一種掛鉤式開模機構,包括固定在A板上的導向壓板4,固定在C板上的擋塊5,通過轉軸6固定在B板上的掛鉤板7,固定在B板上的預緊組合8。掛鉤板以轉軸6為中心轉動,預緊組合8采用彈簧銷支撐掛鉤板7,以防止其自由轉動。

圖8 掛鉤式開模機構

(2)掛鉤式開模機構動作原理 圖9a所示為鎖模狀態,掛鉤板2扣在擋塊1上,A、B、C板處于鎖緊狀態;圖9b所示為A、B板開模狀態,在壓鑄機開模力作用下,B板與A板脫開,初始開模行程中,導向壓板的a部位凸臺沿掛鉤板上表面平面移動,由于掛鉤與擋塊處于卡住狀態,B、C板被掛鉤板鎖在一起,當導向壓板a部位凸臺碰到掛鉤板c部位凸臺時,掛鉤板以轉軸4為中心順時針旋轉,掛鉤板與擋塊脫開,B板在開模行程控制裝置的阻礙下停止運動,在壓鑄機開模力作用下,C、B板開模;圖9c所示為A、B、C三板處于開模狀態,此時預緊塊撐住掛鉤板右側底部,防止掛鉤板順時針自由轉動。合模過程,C、B板合模后,推動B板右移,當掛鉤板d區域接觸到導向壓板b區域圓弧面時,掛鉤板以轉軸為中心逆時針旋轉,掛鉤板與擋塊卡住后將B/C板鎖死;圖9d所示為相關部位指示。

圖9 掛鉤式開模機構動作原理

(3)掛鉤式開模機構設計要點 根據掛鉤式開模機構特點及使用要求,這種結構設計要點如下。

1) 掛鉤板在開模過程承受拉力,需要足夠的強度與韌性,推薦采用40Cr鋼,調質硬度30~35HRC;擋塊采用H13,高頻感應淬火后進行3次回火,硬度45~46HRC。

2)為保證足夠的鎖緊力,對大型三板模配置這種掛鉤式開模機構4個,分布于模具4個角上,其中導向壓板與模具方導柱做成一體,以減小模具空間與部件成本。

3)預緊組合用彈簧銷預緊,選用矩形高強度彈簧。

4)在鎖模狀態下(見圖9a),導向壓板凸臺與掛鉤板凸臺之間的設計距離,要小于A/B板的開模行程。

掛鉤式開模機構模具實物如圖10所示。

圖10 掛鉤式開模機構模具實物

4.3 B板支撐機構設計

對于三板模B板(定模板)的支撐,采用最多的是圖11a所示的結構,用模具托架支撐的形式,模具托架需要關聯壓鑄機的開模信號,用液壓系統驅動液壓缸帶動模具托架隨開模動作一起運動[4],這種結構復雜,模具托架成本高,對于傳動箱殼體這類底部有大抽芯的模具,模具托架容易與抽芯機構干涉。

為此,設計了圖11b所示的飛翼掛架形式,通過飛翼掛架將B板支撐在壓鑄機哥林柱上,飛翼掛架用螺栓聯接在B板上,掛架包含支架、調節塊、導滑套3個部件,如圖12所示。

圖11 B板支撐機構

圖12 飛翼掛架部件

(1)支架 采用QT500鑄造,精密加工。

(2)調節塊 采用45鋼調質,用于調整飛翼掛架與壓鑄機哥林柱的距離。

(3)導滑套 采用銅材質,與壓鑄機哥林柱接觸面加工有網狀潤滑油槽,側面加工注油孔,使用時定期注入潤滑脂進行潤滑。

飛翼掛架模具實物如圖13所示。

圖13 飛翼掛架模具實物

5 生產驗證

采用上述設計的三板模開模機構,包括扣模塊斷料機構、掛鉤式開模機構、飛翼掛架機構,在載貨汽車傳動箱模具上經過了批量生產驗證,實際生產鑄件及模具如圖14~圖16所示。該開模機構結構簡單,動作可靠,生產效率高,模具成本降低了8%,節省壓鑄機輔助配置投資30余萬元,已經在其他大型三板模具推廣使用。

圖14 產品帶流道錐柄實物(流道拉斷狀態)

圖15 模具整體實物

圖16 飛翼掛架在壓鑄機上安裝實物

6 結束語

實踐證明,對于批量生產的壓鑄模具,盡可能采用簡單可靠的機械設計結構,可以降低模具成本,減少生產過程故障停機頻次,提升生產效率,是一種行之有效的實用設計方案。