豬苓菌核表皮黑色素的鑒定

邊小禹 梁宗鎖,2 常朝陽* 馬存德 孫建華

(1西北農(nóng)林科技大學(xué)生命科學(xué)學(xué)院,陜西咸陽712100;2浙江理工大學(xué)生命科學(xué)學(xué)院,浙江杭州310000;3陜西步長制藥有限公司,陜西咸陽712000;4陜西漢王略陽中藥科技有限公司,陜西略陽724300)

豬苓(Polyporus umbellatus)為非褶菌目多孔菌科樹花屬藥用真菌,其地下部分——菌核,即中藥豬苓,是我國傳統(tǒng)的名貴藥材,具有利水滲濕之功效[1]。真菌菌核是在特殊環(huán)境下由營養(yǎng)菌絲交織聚集而成的具有抵御惡劣環(huán)境能力的休眠結(jié)構(gòu)[2]。豬苓菌核按其表皮顏色可分為三個時期,依次為“白苓”“灰苓”和“黑苓”。每年春天來臨,地溫升高至10℃時,菌核開始萌發(fā),至五月左右長成白苓。入秋后溫度降低,白苓表皮顏色逐漸加深,越冬后形成灰苓,再經(jīng)過一個冬天灰苓轉(zhuǎn)化成黑苓[3]。從“白苓”到“灰苓”,豬苓的共生真菌——蜜環(huán)菌的侵染由無到有;從“灰苓”到“黑苓”階段,侵染程度逐漸增強(qiáng),“黑苓”菌絲木質(zhì)化并產(chǎn)生中空的隔離腔[4]。并且,豬苓有效成分——多糖和麥角甾醇的積累隨著豬苓發(fā)育的成熟不斷增加[5]。據(jù)相關(guān)文獻(xiàn)報道,黑色素合成與真菌的微菌核形成[6]、抗逆性和致病性[7-8]均有緊密的聯(lián)系。而對于地下生長的豬苓菌核,黑色素的積累與菌絲的固化對于水分過多滲入、蜜環(huán)菌侵染和蟲害的防御是否起到關(guān)鍵作用,還需進(jìn)一步研究。目前已報道了許多病原真菌菌核的黑色素研究,而大型藥用真菌的黑色素研究較少,豬苓菌核表皮黑色素的研究未見報道。筆者通過對成熟階段豬苓菌核(黑苓)表皮色素的鑒定,以期能進(jìn)一步了解豬苓生長發(fā)育過程中的代謝規(guī)律,為分子水平研究豬苓菌核發(fā)育過程中黑色素的關(guān)鍵作用提供基礎(chǔ)。

1 材料與方法

1.1 供試材料

豬苓成熟菌核(黑苓)表皮:豬苓菌核切取表皮并烘干。豬苓菌核由陜西省漢中市略陽縣陜西漢王藥業(yè)豬苓GAP種植基地提供。

儀器為DHG-9240A型電熱恒溫鼓風(fēng)干燥箱,上海精宏實驗設(shè)備有限公司;DC-100型高速多功能粉碎機(jī),浙江武義鼎藏日用金屬制品廠;AUW120型電子天平,SHIMADZU;XMTD-8222型恒溫水浴鍋,上海精宏實驗設(shè)備有限公司;SHB-Ⅲ型循環(huán)水式多用真空泵,鄭州長城科工貿(mào)有限公司;KQ-250B型超聲清洗機(jī),昆山市超聲儀器有限公司;3900H型紫外-可見分光光度計,日立公司;Nicolet iS10型傅里葉變換紅外光譜儀,美國賽默飛世爾科技有限公司;RE-52AA旋轉(zhuǎn)蒸發(fā)器,上海亞榮生化儀器廠。

黑色素標(biāo)準(zhǔn)品(melanin synthetic cell culture tested)屬于多巴黑色素,購自上海麥克林生化科技有限公司,試驗用水為純水,其余試劑均為國產(chǎn)分析純。

1.2 試驗方法

1.2.1 豬苓菌核表皮黑色素的提取與純化

參照姚增玉(2007)文獻(xiàn)中的方法并略有改動[9]。稱取50 g豬苓菌核表皮,加水煮沸15 min以除去水溶性雜質(zhì)及材料中的氣體;經(jīng)NaOH溶液提取HCl溶液沉淀得到黑色素的粗提物;經(jīng)酸水解、有機(jī)溶劑抽提、反復(fù)沉淀、去除Cl-并干燥的純化工藝得到黑色素的顆粒狀固體,真空干燥至恒重,得率為(0.147±0.103)%,置于-20℃冰箱保存。

1.2.2 黑色素溶液的配制

干燥的黑色素樣品按2∶1(mg/mL)加入質(zhì)量分?jǐn)?shù)為0.2%的氨水超聲輔助溶解,旋轉(zhuǎn)蒸發(fā)儀減壓濃縮至pH 7.5,用蒸餾水稀釋至所需濃度[9]。

1.2.3 黑色素的溶解性與化學(xué)定性分析

在水、氫氧化鈉溶液、鹽酸溶液、乙醇、丙酮、乙酸乙酯和氨水溶液中分別加入豬苓菌核表皮黑色素的精提物,觀察黑色素的溶解情況;在高錳酸鉀溶液、重鉻酸鉀溶液、次氯酸鈉、過氧化氫(雙氧水)、氯化鐵溶液、鐵氰化鉀和氯化鐵混合液、氯化鈉-明膠溶液中各加入黑色素的水溶液,觀察溶液顏色;在濾紙上滴加黑色素的乙醇溶液,待揮發(fā)干后,滴加三氯化鋁乙醇溶液,烘干后在紫外燈下觀察是否有熒光[9-10]。

1.2.4 黑色素紫外-可見光譜特征的測定

以蒸餾水為空白對照,黑色素的水溶液于200~800 nm進(jìn)行紫外-可見光光譜掃描。

1.2.5 黑色素紅外光譜特征的測定

采用溴化鉀壓片法。將溴化鉀結(jié)晶塊在玻璃研缽中研成細(xì)粉,作為背景扣除,樣品與溴化鉀按1∶100混合研磨成細(xì)粉,進(jìn)行壓片并檢測。

1.2.6 黑色素的穩(wěn)定性測定

黑色素濃度均以25μg/mL作為其穩(wěn)定性的試驗濃度。

1.2.6.1 溫度對黑色素穩(wěn)定性的影響

設(shè)25℃、75℃和100℃三個梯度,分別在0.5 h、1.0 h、0.5 h、2.0 h和4.5 h對樣品進(jìn)行紫外光譜掃描。

1.2.6.2 pH對黑色素穩(wěn)定性的影響

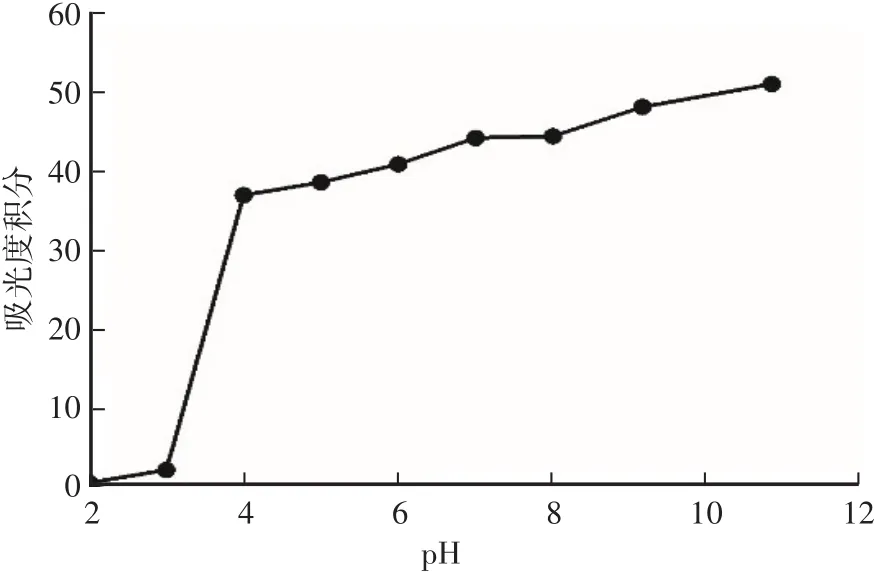

以磷酸和磷酸二氫鈉溶液配制pH2的緩沖液,以檸檬酸和磷酸氫二鈉溶液配制pH3、pH4和pH5的緩沖液,以磷酸氫二鈉和磷酸二氫鈉溶液配制pH6、pH7和pH8的緩沖溶液,以碳酸鈉和碳酸氫鈉溶液配制pH9.16和pH10.83的緩沖液,將高濃度黑色素水溶液以上述緩沖液稀釋至25μg/mL,13 000 g離心30 min,于紫外分光光度計下進(jìn)行掃描。

1.2.6.3 冷凍對黑色素穩(wěn)定性的影響

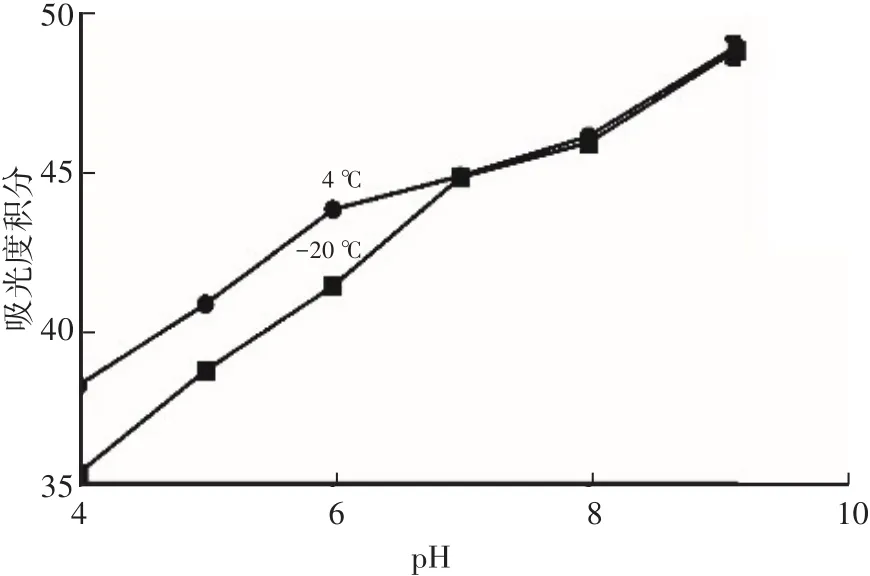

將pH4、pH5、pH6、pH7、pH8 和pH9.16的黑色素水溶液,分為兩組,分別于4℃和-20℃下放置2 h,13 000 g離心30 min,于紫外分光光度計下進(jìn)行掃描。

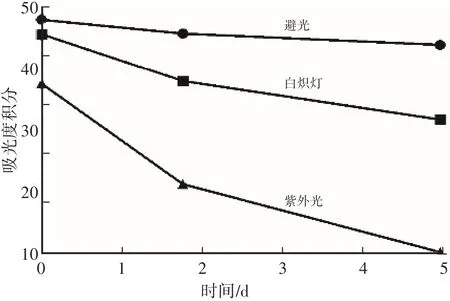

1.2.6.4 光照對黑色素穩(wěn)定性的影響

設(shè)光照箱中和紫外燈下照射兩組,以避光處理為對照,分別于3 h、2 d和5 d時進(jìn)行紫外光譜的掃描。

1.2.7 黑色素抗氧化活性的測定

抗氧化活性的測定均以與黑色素水溶液相同濃度梯度的抗壞血酸(VC)和2,6-二叔丁基對甲酚(BHT)作為陽性對照。

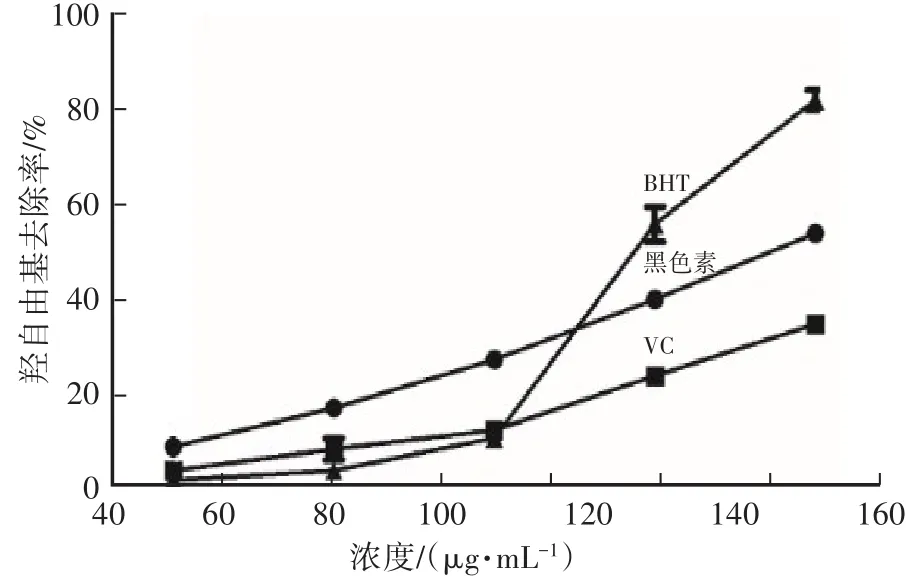

1.2.7.1 清除羥自由基(·OH)活性的測定

配制50μg/mL、75μg/mL、100μg/mL、125μg/mL和150μg/mL的黑色素水溶液。羥自由基清除活性的測定參照(凌關(guān)庭,2004)的方法并略有改動[11]。先后于試管中加入1 mL樣品、1 mL 1,10-菲咯啉、1.5 mL磷酸緩沖液、1 mL FeSO4和1 mL H2O2溶液,混合物于37℃下反應(yīng)30 min,于536 nm處檢測吸光值,記作As;以水代替樣品記作Ab;以水替代樣品和H2O2記作A0;以水調(diào)零。

Inhibition(%)=[(As-Ab)/(A0-Ab)]×100

1.2.7.2 清除超氧陰離子自由基(O2·-)活性的測定

配 制 100μg/mL、200μg/mL、300μg/mL、400μg/mL和500μg/mL的黑色素水溶液,具體方法參照(Duan,2007)的方法并略有改動[12]。先后于兩份試管中加入2 mL L-蛋氨酸、2 mL氯化硝基四氮唑藍(lán)、1 mL乙二胺四乙酸二鈉、0.5 mL樣品、1 mL核黃素溶液,一份置于暗處,于560 nm處檢測吸光值,記作Aj;一份置于光照箱中,室溫反應(yīng)15 min后,立即遮光,記作A;以水代替樣品,一份置于暗處,用于調(diào)零,一份置于光照箱中,記作A′。

Inhibition(%)=[1-(A-Aj)/A']×100

1.2.7.3 還原力的測定

配 制 100μg/mL、200μg/mL、300μg/mL、400μg/mL和500μg/mL的黑色素水溶液。參照(Oyaizu,1986)的方法測定并略有改動[13]。先后于試管中加入樣品、磷酸緩沖液、鐵氰化鉀溶液各2.5 mL,混合物于50℃水浴中反應(yīng)20 min;取出后加入2.5 mL三氯乙酸,于650 g的離心力下離心10 min;取上清液5 mL,加入蒸餾水4 mL,三氯化鐵1 mL,于700 nm處檢測吸光值。

圖1 紫外-可見光譜圖(左)和吸光度對數(shù)的線性擬合(右)

1.2.7.4 總多酚含量的測定

配 制 100μg/mL、200μg/mL、300μg/mL、400μg/mL和500μg/mL的黑色素水溶液。采用Folin-Ciocalteu法測定并略有改動[14]。先后于試管中加入1 mL樣品、5 mL Folin-Ciocalteu試劑,搖勻后于室溫下靜置8 min,加入4 mL碳酸鈉溶液,搖勻后室溫靜置2 h,3000 g離心10 min,于760 nm處檢測吸光值。

1.2.8 數(shù)據(jù)統(tǒng)計分析

均設(shè)置3個生物學(xué)重復(fù),并使用IBM SPSS Statistics 23、Origin Pro 2015和 GraphPad Prism 5對數(shù)據(jù)進(jìn)行分析與作圖。

2 結(jié)果與分析

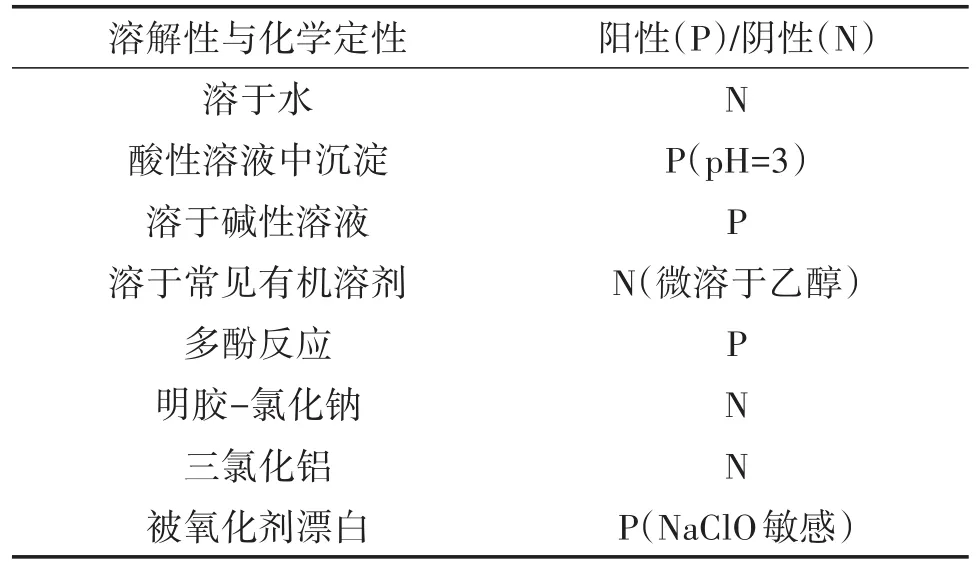

2.1 溶解性與化學(xué)定性

豬苓菌核表皮黑色素具有典型的黑色素溶解特性,不溶于水,乙酸乙酯、丙酮等多數(shù)有機(jī)溶劑,微溶于乙醇,在pH3時完全沉淀,溶于堿性溶液。化學(xué)定性試驗結(jié)果:多酚反應(yīng)呈陽性,表明該色素含有酚羥基;與氯化鈉-明膠溶液反應(yīng)未有白色沉淀形成,表明該色素不能凝固蛋白,不是鞣質(zhì);三氯化鋁反應(yīng)未有熒光現(xiàn)象,表明該色素不具有黃酮類色素結(jié)構(gòu);可以被氧化劑漂白,尤其對次氯酸鈉敏感,見表1。

表1 豬苓菌核表皮黑色素的溶解性與化學(xué)定性

2.2 紫外-可見光譜

如圖1,成熟豬苓菌核(黑苓)表皮黑色素在200~800 nm掃描紫外-可見光光譜,隨著波長的增加,吸光度呈指數(shù)型逐漸下降[15-16]。與標(biāo)準(zhǔn)品一致,在270~280 nm有小的肩峰,是由于蛋白質(zhì)中的芳香族氨基酸的光吸收[17]。將吸光度對數(shù)對波長作圖,得到斜率為-0.00245的直線,標(biāo)準(zhǔn)品黑色素的斜率為-0.00248,該斜率為不同來源黑色素的特征性參數(shù),但放置一月的樣品所得斜率為-0.0036,這可能是黑色素氧化的緣故[16,18-19]。

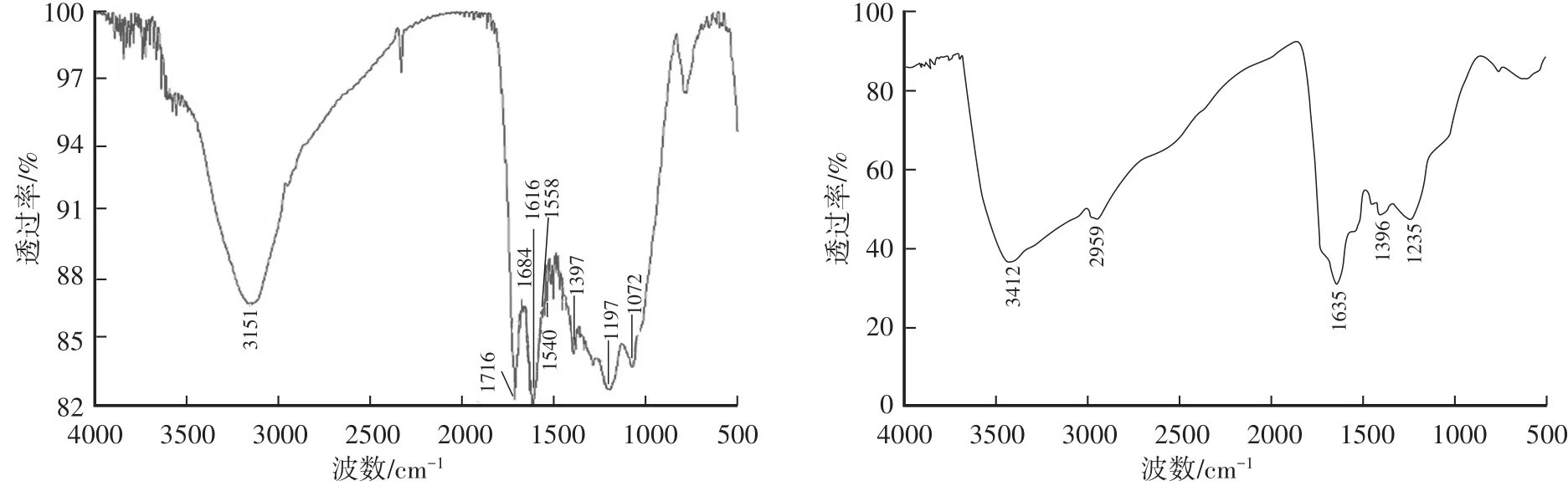

2.3 紅外光譜

紅外光譜可以表征黑色素的主要功能性基團(tuán),由于黑色素結(jié)構(gòu)復(fù)雜,所以其紅外光譜是一系列寬而強(qiáng)的吸收峰,每個寬峰都是由多種官能團(tuán)振動產(chǎn)生的。如圖2,豬苓菌核表皮黑色素吸收峰主要分布在3500~3300 cm-1、2970~2900 cm-1、1650~1600 cm-1、1400~1380 cm-1、1260~1200 cm-1幾組峰,分別是由于聚合體中—OH的伸縮振動,脂肪族—CH的伸縮振動,芳香環(huán)中C=C、C=N骨架彎曲和羧酸外C=O伸縮振動,COO—的反對稱伸縮振動,酚羥基和羧基中羥基的伸縮和彎曲振動形成的,900~600 cm-1吸收峰較弱,是由于芳環(huán)被取代,形成共軛關(guān)系。以上具有典型的黑色素結(jié)構(gòu)特征。黑色素標(biāo)準(zhǔn)品具有NH的伸縮振動,COOH中C=O的伸縮振動,芳香環(huán)中C=C、C=N的彎曲和羧酸外C=O伸縮振動,NH彎曲、CN伸縮振動(酰胺II帶)和芳香環(huán)C=C拉伸,COO—的反對稱伸縮振動,酚羥基和羧基中羥基的伸縮和彎曲振動,羥基振動。豬苓菌核表皮黑色素和標(biāo)準(zhǔn)品黑色素的官能團(tuán)組成大體一致,但特征峰位置和波形卻差異較大,缺少1590~1610 cm-1多巴黑色素的特征吸收峰,所以豬苓菌核表皮黑色素在結(jié)構(gòu)上異于多巴黑色素[20-21]。

2.4 穩(wěn)定性

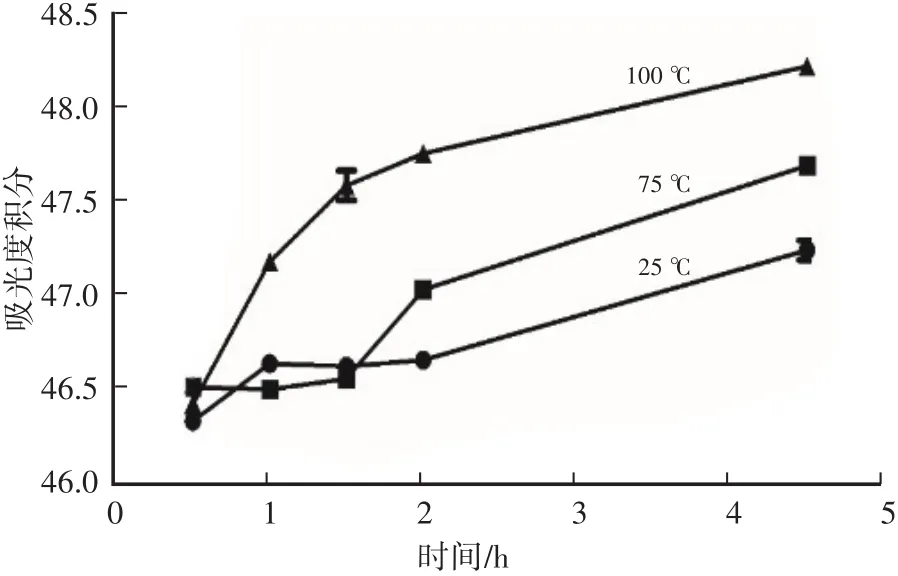

(1)溫度對穩(wěn)定性的影響

圖2 豬苓菌核表皮黑色素和標(biāo)準(zhǔn)品黑色素的紅外光譜圖

圖3 溫度對豬苓菌核表皮黑色素的影響

圖5 冷凍對豬苓菌核表皮黑色素的影響

如圖3所示,高溫對黑色素具有增色效應(yīng),1.5 h之后,增色效應(yīng)差異更為顯著,在1.5 h之前,黑色素的耐熱性良好。在1.0 h以后,75℃下黑色素的增色效應(yīng)開始變化顯著;在1.5 h后,25℃下黑色素的增色效應(yīng)開始變化顯著(P<0.05);在0.5~4.5 h,100℃下黑色素的吸光度積分始終顯著增高。

(2)pH對穩(wěn)定性的影響

如圖4所示,當(dāng)pH≤3時,黑色素完全沉淀,隨著pH的升高,黑色素溶解于溶液中,并且增色效應(yīng)顯著增強(qiáng),當(dāng)溶液成中性或弱堿性時,即pH7和pH8之間,增色效應(yīng)不顯著。

(3)冷凍對穩(wěn)定性的影響

圖4 pH對豬苓菌核表皮黑色素的影響

圖6 光照對豬苓菌核表皮黑色素的影響

如圖5所示,冷凍對黑色素的影響取決于pH,當(dāng)pH小于7時,即在酸性溶液中,冷凍對黑色素有減色效應(yīng),當(dāng)pH≥7時,即黑色素處于中性和堿性溶液中時,冷凍對于黑色素的穩(wěn)定性無顯著影響。

(4)光照對穩(wěn)定性的影響

如圖6所示,光照對于黑色素有顯著的減色效應(yīng),尤其隨著時間的延長,黑色素的穩(wěn)定性越差,當(dāng)用紫外燈照射5 d時,黑色素在350~550 nm間的吸光度積分降到8.5左右。紫外光照對黑色素結(jié)構(gòu)的破壞程度最強(qiáng),白熾燈其次,黑暗處理最弱,即黑色素穩(wěn)定性最高。

2.5 黑色素抗氧化活性

(1)清除羥自由基活性

圖7 豬苓菌核表皮黑色素對羥自由基的清除效果

如圖7所示,黑色素對羥自由基的清除率與質(zhì)量濃度具有量效關(guān)系,在50~100μg/mL,其羥自由基清除率顯著高于VC與BHT,在100~150μg/mL,BHT的清除率與濃度的正相關(guān)關(guān)系趨于穩(wěn)定,顯著高于黑色素和VC,而黑色素始終高于VC(P<0.05),且增勢較高。

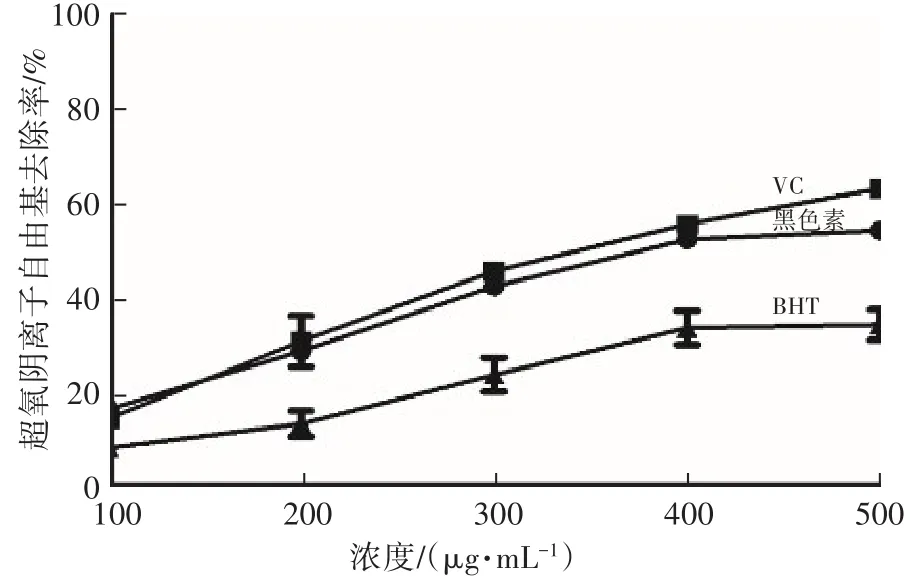

(2)清除超氧陰離子自由基活性

如圖8所示,在100~400μg/mL,豬苓菌核表皮黑色素與VC對超氧陰離子自由基的清除活性無顯著差異(P<0.05),但顯著高于BHT。在400~500μg/mL,黑色素清除自由基活性增長趨勢變緩,而BHT在100~200μg/mL與400~500μg/mL,清除率增勢均不顯著。

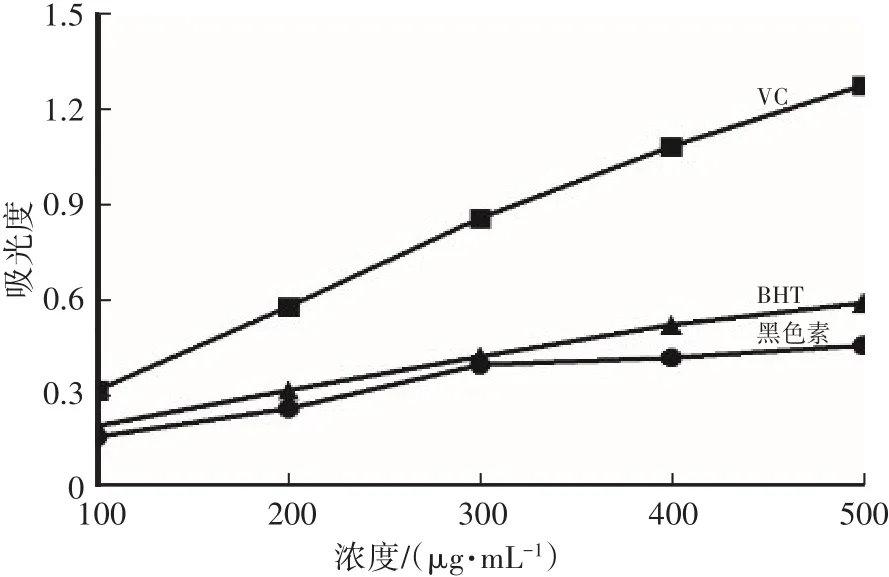

(3)還原力活性

如圖9所示,VC的還原力顯著優(yōu)于黑色素與BHT,BHT較黑色素還原力稍強(qiáng),在300~500μg/mL,黑色素的還原力增勢變緩。

圖8 豬苓菌核表皮黑色素對超氧陰離子自由基的清除效果

圖9 豬苓菌核表皮黑色素的還原力

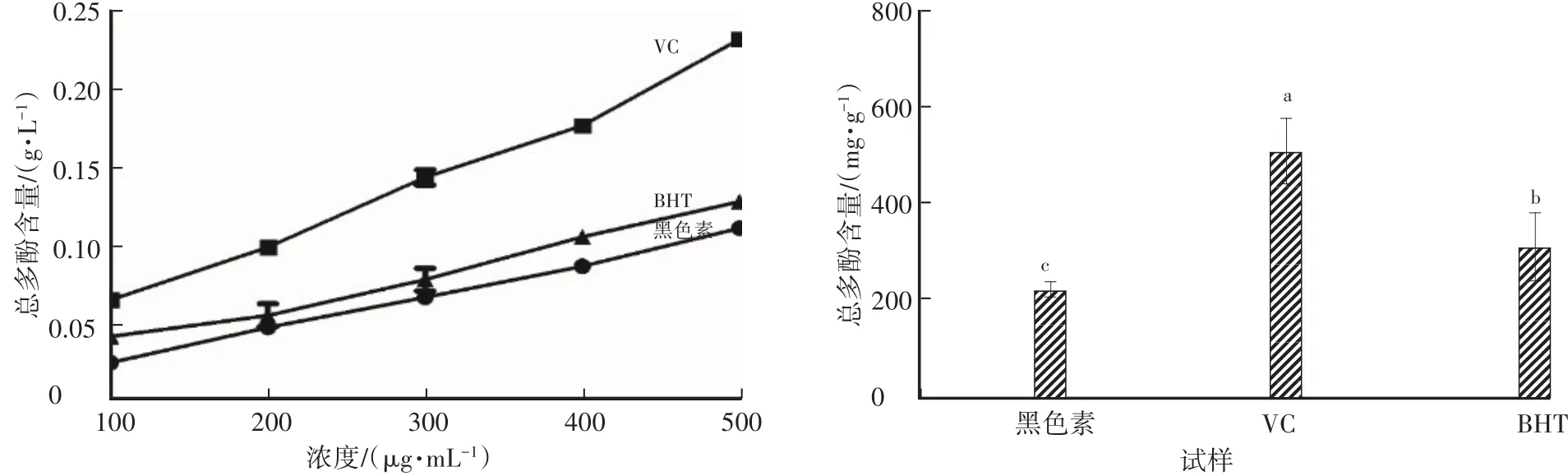

(4)總多酚含量

圖10 豬苓菌核表皮黑色素的總多酚含量

如圖10所示,三種物質(zhì)的總多酚含量與濃度成正相關(guān),依次為VC>BHT>黑色素,1 g黑色素、VC和BHT的總多酚含量分別相當(dāng)于(224.48±11.46)mg、(504.05±79.67)mg和(309.20±73.63)mg沒食子酸。

3 小結(jié)與討論

研究首次從豬苓菌核表皮中提取純化出了黑色素,并從溶解性與化學(xué)定性,紫外光譜與紅外光譜,黑色素穩(wěn)定性及抗氧化活性等方面對其進(jìn)行了鑒定。

(1)豬苓菌核表皮黑色素具有典型的黑色素溶解特性:不溶于水和常見的有機(jī)溶劑;在pH3時完全沉淀,溶于堿性溶液。化學(xué)定性表明該色素含有酚羥基,不具有鞣質(zhì)和黃酮類色素的特性,易被次氯酸鈉漂白。

(2)豬苓菌核表皮黑色素在紫外光區(qū)有很強(qiáng)的吸收,隨著波長的增大,吸光度呈指數(shù)型降低,在可見光區(qū)內(nèi)吸光度極弱。吸光度的對數(shù)對波長作圖,得到斜率為負(fù)的直線,不同來源的黑色素也具有斜率為負(fù)的對數(shù)吸光圖。豬苓菌核表皮的斜率為-0.00245,與其他來源的黑色素類似,例如:齊整小核菌(Sclerotium rolfsii)黑色素[22]和黑木耳(Auricularia auricula)黑色素[23]為-0.0028,山杏種皮(Testae of wild apricot)黑色素[9]和弗蘭克氏菌(Frankia sp.)黑色素[24]為-0.0039,放置一月后的樣品斜率為-0.0036,可能是氧化的緣故。紅外光譜分析表明,豬苓菌核表皮黑色素含有大量的—OH和—CH,較多的C=C、C=N、C=O、COO—等基團(tuán),并且大量芳香環(huán)被取代,形成共軛體系。

(3)黑色素是由酚類或吲哚類聚合而成的生物大分子,而酚羥基易被氧化成醌基。高溫處理對黑色素略有增色效應(yīng),耐熱性良好;當(dāng)pH≤3時,黑色素完全沉淀,當(dāng)pH處于4~10.83時,顏色隨著pH的提高逐漸加深;冷凍對于黑色素穩(wěn)定性的影響取決于溶液的pH,當(dāng)pH≤6時,即黑色素處于酸性溶液中,冷凍破壞了黑色素膠體或溶液的平衡狀態(tài),使黑色素沉淀出來[9],隨著pH的降低,-20℃處理比4℃處理的黑色素沉淀更多;豬苓菌核表皮黑色素對光照極為敏感,依次為紫外燈>白熾燈>避光處理,紫外燈照射5 d可使黑色素發(fā)生肉眼可見的褪色。有文獻(xiàn)表明,紫外線可誘導(dǎo)黑色素溶液中羥自由基的形成,從而促進(jìn)其氧化褪色[25]。

(4)黑色素能清除活性氧和自由基,是比SOD/POD更古老的抗氧化自由基保護(hù)系統(tǒng)。研究選擇四個指標(biāo)來評判豬苓菌核表皮黑色素的抗氧化活性:豬苓菌核表皮黑色素清除羥自由基的活性顯著高于VC,在50~100μg/mL,顯著高于BHT;清除超氧陰離子自由基活性與VC差異不顯著,但顯著高于BHT;還原力與BHT無顯著差異,顯著低于VC;總多酚含量顯著低于VC和BHT,可能是由于提取過程中酚羥基過度氧化成醌基的原因。

黑色素在菌核等真菌結(jié)構(gòu)中起到提高抗張強(qiáng)度[26]和抑制真菌細(xì)胞壁溶解[27-28]的作用。在真菌病原體中,黑色素有助于穿透宿主[29]。研究首次鑒定了豬苓菌核表皮黑色素,為從分子水平上研究豬苓的藥理藥效及發(fā)育過程提供了新的思路和基礎(chǔ)。對于黑色素在豬苓菌核的生長發(fā)育過程中的機(jī)制,我們將進(jìn)行進(jìn)一步的研究。