柱塞氣舉排水采氣井工作制度優(yōu)化方法研究

肖雨陽 李軍亮

1. 長江大學(xué)石油工程學(xué)院, 湖北 武漢 430100;2. 油氣鉆采工程湖北省重點實驗室, 湖北 武漢 430100

0 前言

柱塞氣舉技術(shù)是氣舉采油技術(shù)系列之一,它是通過利用油井氣層的氣體(或外加氣源氣體)推動井下柱塞,舉升油層液體的一種間歇舉升方式。柱塞在被舉升液體和高壓氣體之間起分隔作用,以減小氣相和液相的滑脫損失,從而提高油井的舉升效率[1-6],目前柱塞氣舉更多應(yīng)用在氣井排采中。

目前對柱塞氣舉的研究主要集中在兩個方面:一個是柱塞運動規(guī)律模擬研究[7-13];另一個是合理工作制度研究[13-14]。工作制度反映了柱塞氣舉井的開、關(guān)時間,并進一步?jīng)Q定了油氣井是否能正常生產(chǎn)以及產(chǎn)量的大小,因而現(xiàn)場工作更關(guān)心的是確定合理的工作制度。載荷系數(shù)是衡量柱塞是否能夠正常舉升的一項重要參考因素,經(jīng)常被用來評價工作制度。根據(jù)現(xiàn)場經(jīng)驗統(tǒng)計,載荷系數(shù)>50%時,柱塞無法上行舉升排液;載荷系數(shù)<50%時,開井后柱塞能夠到達地面的可能性超過80%[10]。韓強輝[14]通過數(shù)值模擬的方法計算了柱塞流場恰好不漏液的臨界柱塞上行速度為3.7 m/s;張春等人[15]通過定時、定壓、壓力微升、時間優(yōu)化四種模式對應(yīng)不同氣井類型,對工作制度進行優(yōu)化;劉苗[16]通過現(xiàn)場經(jīng)驗,把油套壓差作為依據(jù)對工作制度進行優(yōu)化;夏星等人[17]通過關(guān)井后油套壓恢復(fù)速度計算最佳工作制度;劉麗萍等人[18]以最佳氣井載荷因數(shù)為依據(jù),對工作制度進行優(yōu)化;劉華敏等人[19]利用測量續(xù)流氣量低于臨界攜液流量的方法,以減少無效續(xù)流時間來優(yōu)化工作制度。現(xiàn)制度優(yōu)化依賴于現(xiàn)場經(jīng)驗,其動態(tài)模型缺少對柱塞氣舉工藝整體全面的運動過程建立,且沒有考慮柱塞運動漏失、地層產(chǎn)水產(chǎn)氣的影響,所模擬出的數(shù)據(jù)與現(xiàn)場實際數(shù)據(jù)誤差較大,不能準(zhǔn)確預(yù)測氣井在某一工作制度下的柱塞氣舉生產(chǎn)情況。

本文建立柱塞排水采氣工藝全過程模型,考慮多種因素之下,從柱塞的基本運動方程出發(fā),根據(jù)生產(chǎn)運動特征,分階段研究了方程的求解方法,并編制了柱塞氣舉排水采氣動態(tài)模擬軟件系統(tǒng)。利用該系統(tǒng)模擬氣井不同工作制度下的生產(chǎn)動態(tài),從而確定合理的工作制度。

1 柱塞氣舉動態(tài)模型建立

柱塞氣舉系統(tǒng)能否正常工作主要體現(xiàn)在柱塞在上升過程中的運動動態(tài)。開、關(guān)井時間決定了柱塞能否舉升以及舉升的速度。

將柱塞及上部舉升的液體看成一個運動單元。運動單元在上升過程中受到自身重力、摩擦力、上部和下部的壓力的共同作用,見圖1。

圖1 柱塞氣舉示意圖Fig.1 Schematic diagram of plunger gas lift

取微時間單元Δt以及時間節(jié)點t1、t2,Δt=t2-t1。運動單元的運動規(guī)律可用以下公式表示:

(1)

(2)

(3)

(4)

其中M隨著柱塞上部液柱漏失而發(fā)生變化,本文根據(jù)棒狀柱塞氣舉液體漏失公式[20]:

M2=M1-qvΔtρ

(5)

(6)

式中:qv為液體漏失量,m3/s;D為管柱內(nèi)徑,m;μ為液體黏度,Pa·s;ρ為液相密度,kg/m3;Δp為柱塞上下壓力差,MPa;lp為柱塞長度,m;e為偏心距離,m;δ為柱塞與管壁距離,m;M1、M2分別為t1、t2時刻的柱塞上部液柱質(zhì)量,kg。

由于摩擦力、上部和下部的壓力隨著時間不斷發(fā)生變化,因此運動單元在任何時間點的運動狀態(tài)不是恒定的。根據(jù)生產(chǎn)運動特征,將柱塞上升過程分解為三個階段:環(huán)空液體進入油管階段、環(huán)空氣體進入油管階段、井口排液階段。

1.1 環(huán)空液體進入油管階段

開井后,油壓降低,運動單元在上下壓差的作用下向上運動,環(huán)空氣體膨脹,將環(huán)空底部液體壓至油管,環(huán)空液面下降,油管液面上升。在此階段柱塞上部氣體不斷從井口采出,同時運動單元上升,因此氣體的質(zhì)量及體積都發(fā)生了變化。根據(jù)標(biāo)況下氣體體積守恒則有:

Vstg2=Vstg1-qg·Δt/86 400

(7)

式中:Vstg1、Vstg2分別為在t1、t2時間點運動單元上部氣體在標(biāo)況下的體積,m3;qg為在Δt內(nèi)井口油嘴出氣量,qg可由氣體過井口節(jié)流閥公式判斷節(jié)流狀態(tài)計算得出,m3/d。

根據(jù)Δt內(nèi)運動單元平均速度,在t2時刻運動單元到井口之間油管空間體積為:

Vst2=Lst2·At

(8)

(9)

式中:Vst1、Vst2分別為在t1、t2時間點運動單元到井口的油管空間體積,m3;At油管環(huán)空面積,m2;Lst1、Lst2分別為在t1、t2時間點運動單元到井口的距離,m。

利用氣體狀態(tài)方程,計算t2時刻油管上部氣體的平均壓力:

(10)

(11)

式中:γg為天然氣相對密度;pt2為在t2時間點井口壓力,MPa。

在計算pd2時,假設(shè)柱塞卡定器在油管底部,在油管底部油管壓力和套管壓力相等。在t2時刻有:

pd2+pxtl2=pcgl2+pcl2

(12)

式中:pxtl2、pcgl2分別為在t2時間點油管和油套環(huán)空底部液柱產(chǎn)生的壓力,MPa;pcl2為在t2時間點油套環(huán)空氣液界面上的壓力,MPa。

Lxtl2=Lxtl1+ΔL

(13)

Lcl2=Lcl1-ΔLAt/Ac

(14)

式中:Lxtl1、Lxtl2分別為在t1、t2時間點油管底部液柱高度,m;Lcl1、Lcl2分別為在t1、t2時間點油套環(huán)空底部液柱高度,m;Ac為套管環(huán)空面積,m2。

因此:

pxtl2=10-6ρgLxtl2

(15)

pcgl2=10-6ρgLcl2

(16)

在t2時刻環(huán)空氣體體積為:

Vc2=Vc1+ΔLAt

(17)

式中:Vc1、Vc2分別為在t1、t2時間點的油套環(huán)空氣體體積,m3。

則環(huán)空平均壓力為:

(18)

利用求pu2類似的迭代方法即可求出pd2。

1.2 環(huán)空氣體進入油管階段

當(dāng)油套環(huán)空液體下降至油管鞋處時,環(huán)空氣體繼續(xù)膨脹并且開始進入油管,在氣體膨脹的過程中,柱塞與其上部積液繼續(xù)向上運動,直到柱塞上部液柱到達井口。

在此階段pu2的計算方法和第一階段相同。而求pd2的關(guān)鍵是求出在Δt時間有多少氣體從套管進入油管,且在油管底部油壓和套壓相等。

設(shè)在Δt時間內(nèi)從套管進入油管的氣體在標(biāo)況下體積為ΔVctg,則在t2時刻套管和油管柱塞下部氣體在標(biāo)況下體積分別為:

Vxtg2=Vxtg1+ΔVctg

(19)

Vcg2=Vcg1-ΔVctg

(20)

式中:ΔVctg為在Δt內(nèi)從油套環(huán)空進入油管的氣體在標(biāo)況下的體積,m3;Vxtg1、Vxtg2分別為在t1、t2時間點油管中運動單元下部氣體在標(biāo)況下的體積,m3;Vcg1、Vcg2分別為在t1、t2時間點油套環(huán)空中氣體在標(biāo)況下的體積,m3。

套管空間體積和油管柱塞下部氣體占據(jù)的空間體積分別為:

Vc=Hkdq·Ac

(21)

(22)

式中:Vc為油套環(huán)空體積,m3;Hkdq為卡定器下深,m;Vxt1、Vxt2分別為在t1、t2時間點油管中運動單元下部氣體體積,m3。

根據(jù)氣體狀態(tài)方程得到環(huán)空和柱塞下部氣體平均壓力:

(23)

(24)

將環(huán)空和柱塞下部氣體看成靜止氣柱,仍可利用式(17)求出ptgl2和pd2、pck2和pc2之間的關(guān)系。

在卡定器處油壓和套壓相等,即:

pck2=ptgl2+ρgLxtl2

(25)

式中:ptgl2為在t2時間點運動單元下部氣液界面上的壓力,MPa;pck2為在t2時間點卡定器處油套環(huán)空壓力,MPa。

1.3 井口排液階段

隨著環(huán)空氣體繼續(xù)不斷膨脹,柱塞上部液柱頂部到達井口,氣井開始排液,柱塞上部液柱不斷減少,直到柱塞上部液柱全部排出。在Δt內(nèi)的平均井口油壓和井口油嘴嘴后壓力決定了排出的液體體積:

ΔVst=ql·Δt=Vst1-Vst2

(26)

式中:ΔVst為在Δt內(nèi)井口排液量,m3。

1.4 續(xù)流過程

排液階段結(jié)束后,柱塞停留在井口捕捉器位置,柱塞上的液段完全進入生產(chǎn)管線,繼續(xù)開井續(xù)流生產(chǎn),直到開井時間結(jié)束。在續(xù)流的過程中,油管鞋處和套管鞋處壓力可能還未到達平衡,環(huán)空氣體繼續(xù)膨脹進入油管。由于地層氣體流量小于臨界攜液流量值,井筒底部逐漸開始積液,油管鞋處壓力逐漸上升。在一段時間后油管鞋處和套管鞋處壓力達到平衡,環(huán)空氣體將停止膨脹進入油管。隨著地層繼續(xù)出液,井筒積液繼續(xù)增加,油管鞋處和套管鞋處壓力被平衡打破后,油管積液進入套管繼續(xù)維持油套管鞋處壓力平衡。

1.5 關(guān)井過程

在氣井完成續(xù)流過程后關(guān)井,井口捕捉器釋放柱塞,柱塞在自身重力的影響下開始下落到達井底卡定器處。在關(guān)井后,油套管是一個封閉的空間,井口油壓和井口套壓開始恢復(fù),地層繼續(xù)出液、出氣。將單位時間下的出氣量和出液量分配到油管和套管當(dāng)中。采用在t1時刻下,地層出氣量按油管、套管橫截面積大小分配。在分配氣體后,假設(shè)分別分配給油管和套管一定量的液體,計算出油套管鞋處壓力。如果油管鞋處壓力小于套管鞋處壓力,油管分配液量增加單位體積;如果油管鞋處壓力大于套管鞋處壓力,套管分配液量增加單位體積;直到油套管鞋兩處壓力相同,完成t1時刻氣液分配并循環(huán)此過程直到關(guān)井時間結(jié)束。

2 模擬結(jié)果與討論

根據(jù)上述理論,編制了柱塞氣舉排水采氣動態(tài)模擬軟件,通過模擬得到某井在一定生產(chǎn)條件下的油套壓變化曲線,見圖2。

圖2 油套壓變化曲線圖Fig.2 Oil casing pressure variation curve

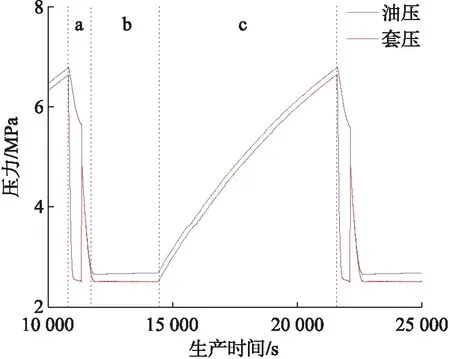

由圖2可知,軟件在模擬一段時間后,油套壓趨于周期性穩(wěn)定變化。選取壓力變化穩(wěn)定后,對柱塞運動一個循環(huán)周期的油套壓變化曲線進一步分析,見圖3。

圖3 一個周期的油套壓變化曲線圖Fig.3 One cycle curve of oil casing pressure change

由圖3可觀察出,a時間段處于開井階段,油壓、套壓開始降低,柱塞從底部向上運動,當(dāng)柱塞到達頂部時,套壓壓力暫時上升,然后繼續(xù)降低;b時間段處于續(xù)流階段,油壓、套壓變化相對穩(wěn)定;c時間段處于關(guān)井階段,柱塞落回井底,地層繼續(xù)產(chǎn)氣產(chǎn)水,油壓、套壓逐漸增加。通過分析發(fā)現(xiàn),模擬出來的油套壓變化曲線符合實際柱塞氣舉工藝生產(chǎn)壓力變化情況。重復(fù)以上過程繼續(xù)生產(chǎn),可模擬氣井在長時間內(nèi)的生產(chǎn)情況。

3 現(xiàn)場應(yīng)用

3.1 現(xiàn)場應(yīng)用井簡況

試驗井于2012年9月投產(chǎn),投產(chǎn)初期油壓為28 MPa,平均產(chǎn)氣量4×104~6×104m3/d,平均排液量20~30 m3/d。投產(chǎn)后期由于井底積液,油壓快速下降到6 MPa,平均產(chǎn)氣量1.5×104m3/d,平均排液量為7.5 m3/d,排液能力差。該井于2021年5月開展柱塞氣舉排液采氣工藝,采用開井1 h關(guān)井2 h工作制度,平均產(chǎn)氣量16 323 m3/d,平均排液量1.73 m3/d,生產(chǎn)正常。

試驗井基本情況見表1。

表1 試驗井基本情況表

3.2 模擬軟件系統(tǒng)可靠性驗證

采用本文開發(fā)的柱塞氣舉排水采氣動態(tài)模擬軟件系統(tǒng)模擬,試驗井在此制度下的產(chǎn)氣量17 387 m3/d,排液量1.90 m3/d,與實際生產(chǎn)數(shù)據(jù)誤差小于10.0%,表明模擬軟件系統(tǒng)可靠、能滿足現(xiàn)場生產(chǎn)需求。

3.3 工作制度優(yōu)化

3.3.1 生產(chǎn)動態(tài)模擬

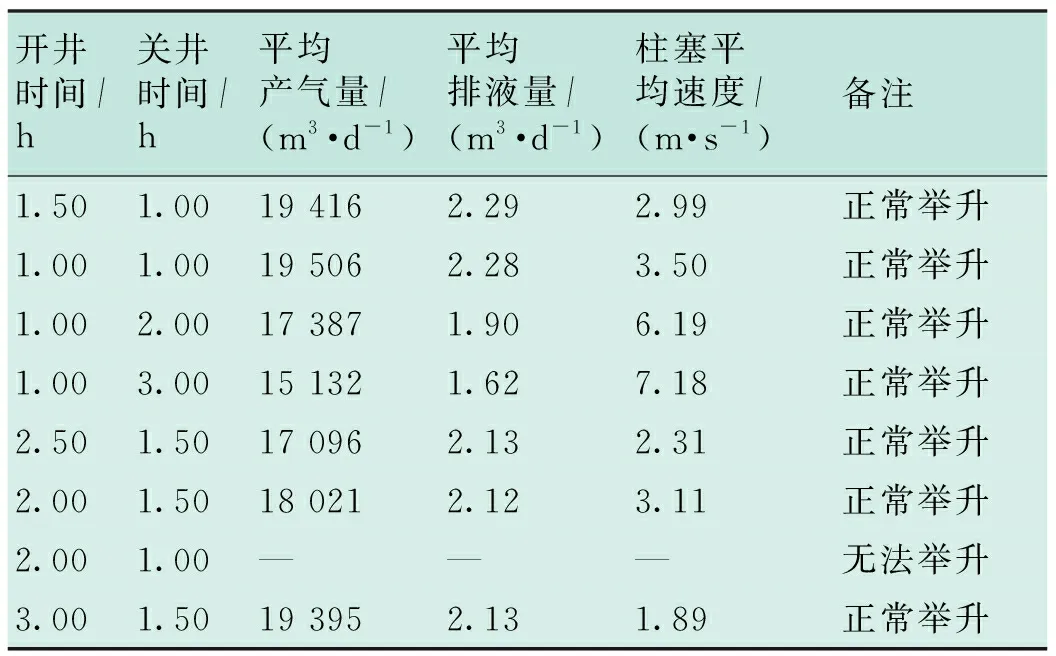

試驗柱塞氣舉工藝井不同工作制度下的生產(chǎn)動態(tài)模擬結(jié)果見表2。

表2 試驗井不同工作制度下的生產(chǎn)動態(tài)模擬結(jié)果表

3.3.2 工作制度優(yōu)選

對模擬結(jié)果分析可見:關(guān)井時間越長,柱塞平均上升速度越大;開井時間越長,柱塞平均上升速度越小。在開井1 h關(guān)井2 h制度下,其產(chǎn)氣排液能力相對較低,且由于關(guān)井時間較長,井底流壓上升,導(dǎo)致柱塞上行平均速度為6.19 m/s,速度過快,液體漏失嚴(yán)重,開井1 h、關(guān)井1 h時,日均產(chǎn)氣量和排液量最大,且柱塞平均速度為3.50 m/s,在最佳速度范圍內(nèi)[14],優(yōu)選開井1 h、關(guān)井1 h為試驗井工作制度。

3.3.3 應(yīng)用效果分析

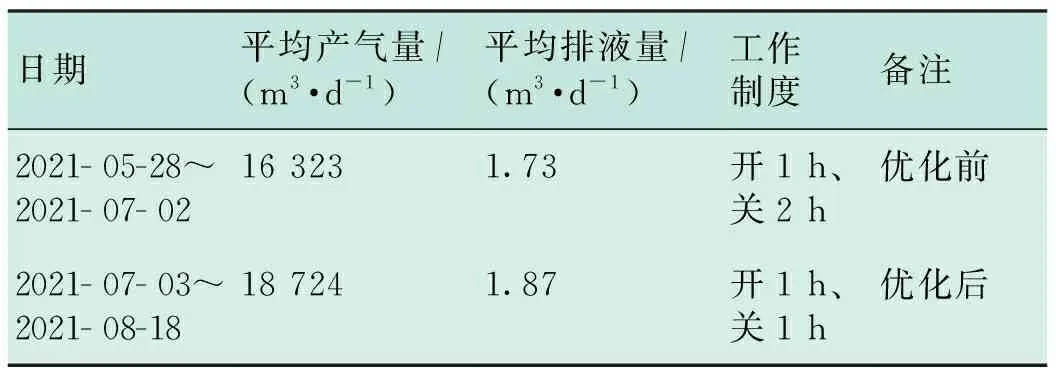

試驗井于2021年7月,由開井1 h關(guān)井2 h變更為開井1 h關(guān)井1 h工作制度后,平均產(chǎn)氣量由16 323 m3/d提高到18 724 m3/d,提高了14.71%,平均排液量由 1.73 m3/d 提高到 1.87 m3/d 提高了8.09%,見表3。

表3 試驗井工作制度優(yōu)化前后對比

根據(jù)工作制度優(yōu)化前、后共72組數(shù)據(jù),通過觀察氣井日產(chǎn)氣量、日排液量和累積產(chǎn)氣量、累積排液量繪制的曲線也可見,工作制度優(yōu)化效果明顯,見圖4。

a)氣井平均產(chǎn)氣量a)Average gas production of gas well

4 結(jié)論

1)通過建立柱塞氣舉全過程,考慮地層產(chǎn)氣產(chǎn)液、柱塞漏失等因素,能預(yù)測柱塞氣舉生產(chǎn)以指導(dǎo)現(xiàn)場的工作制度優(yōu)化。

2)從柱塞運動的基本方程出發(fā),分階段進行求解,詳細敘述了求解過程,方法簡單,易于編程。在編制了柱塞氣舉排水采氣動態(tài)模擬軟件后,結(jié)合現(xiàn)場實例對比,誤差精度小于10%,從而驗證了該方法的可行性。

3)通過對實例井進行不同工作制度下的動態(tài)模擬,優(yōu)選出最優(yōu)工作制度,實現(xiàn)了單井排水采氣效果的增加。