頁巖氣增壓生產模式下脫水裝置適應性探討

魏 云 張麗麗 韓淑怡 蔣志明 肖秋濤 李 萍 舒 琴

1. 中國石油工程建設有限公司西南分公司, 四川 成都 610041;2. 荊楚理工學院化工與制藥學院, 湖北 荊門 448000

0 前言

為緩解天然氣供需矛盾,力爭早日實現碳達峰、碳中和目標,國家大力提倡非常規能源頁巖氣的開發。四川川南地區為中國主要頁巖氣產區,2020年中國石油在四川盆地的頁巖氣年產量已突破100×108m3。

川南某頁巖氣區塊隨著開發的深入,氣井壓力不斷降低,為了提高開采效率,保證區塊產能建設,保障地區天然氣供應,同時為了滿足產品天然氣外輸管網壓力要求,考慮在該區塊某集氣站現有脫水裝置增設增壓設施[1-4]。在此背景下,有必要對現有脫水裝置運行情況與增壓生產模式下運行的適應性進行評價分析[5-13]。

1 現有脫水裝置設計參數及運行情況

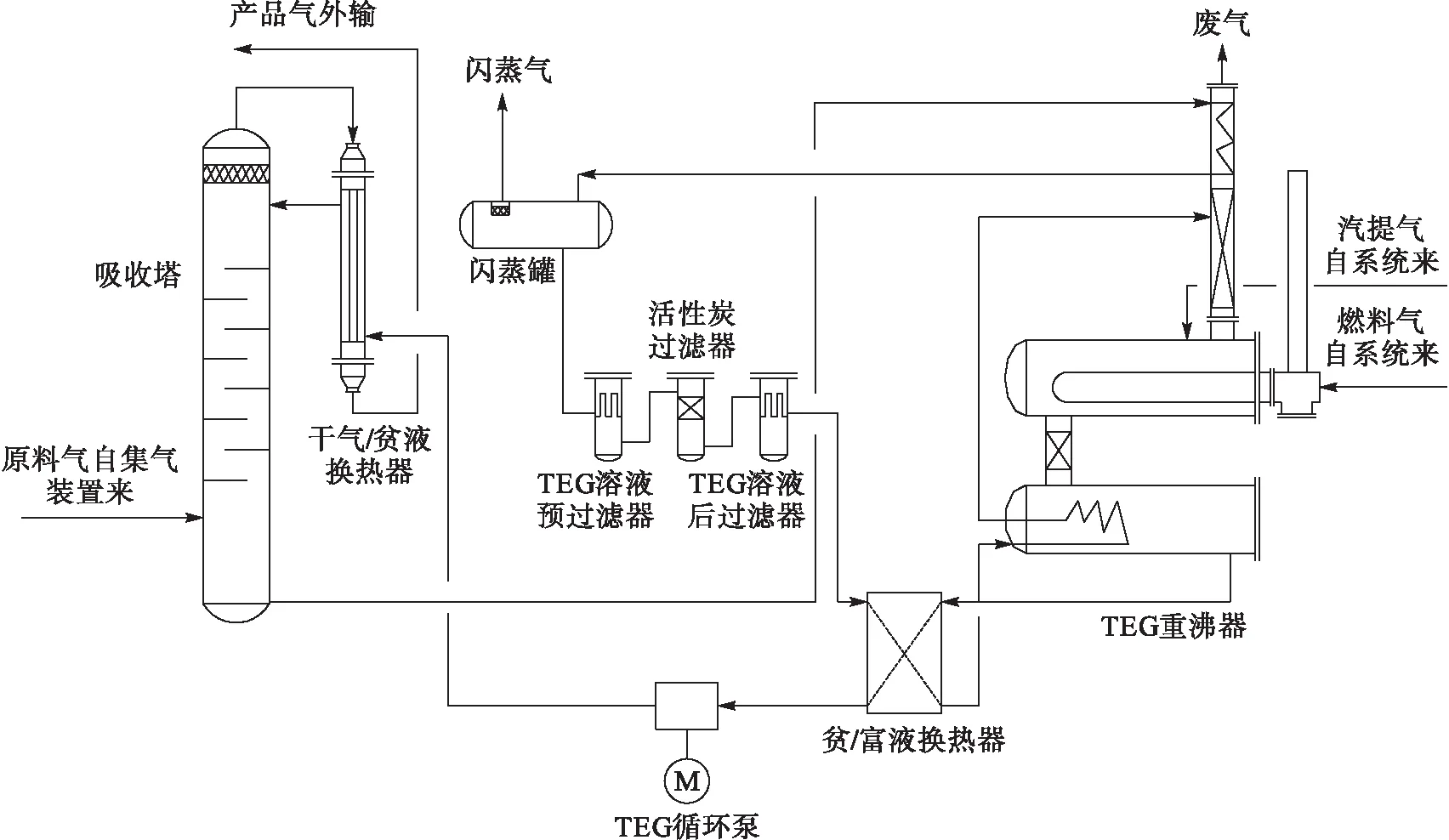

天然氣在管道輸送過程中,隨著壓力和溫度的變化,水蒸氣容易形成水合物甚至凝結成冰,堵塞管道設備,影響天然氣運輸。因此,在天然氣集輸和加工方面,對天然氣水含量的要求非常嚴格。天然氣脫水,尤其是天然氣集輸過程中水蒸氣的去除是天然氣集輸系統中的關鍵[14-18]。鑒于川南某頁巖氣區塊頁巖氣一般不含有酸性組分,只需要對其進行脫水處理即可滿足產品天然氣管輸要求。該區塊某集氣站現有脫水裝置采用成熟的三甘醇(TEG)脫水工藝脫除天然氣中的水分。TEG脫水裝置主要由高壓吸收裝置和常壓加熱再生裝置兩部分組成[19]。TEG脫水工藝流程見圖1。

圖1 TEG脫水工藝流程圖Fig.1 Process flow diagram of TEG dehydration

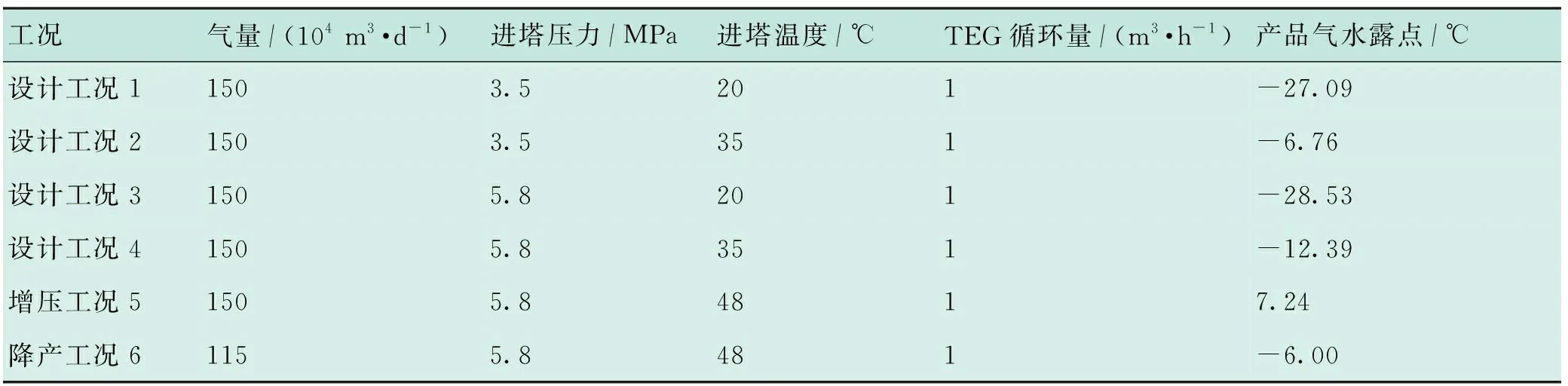

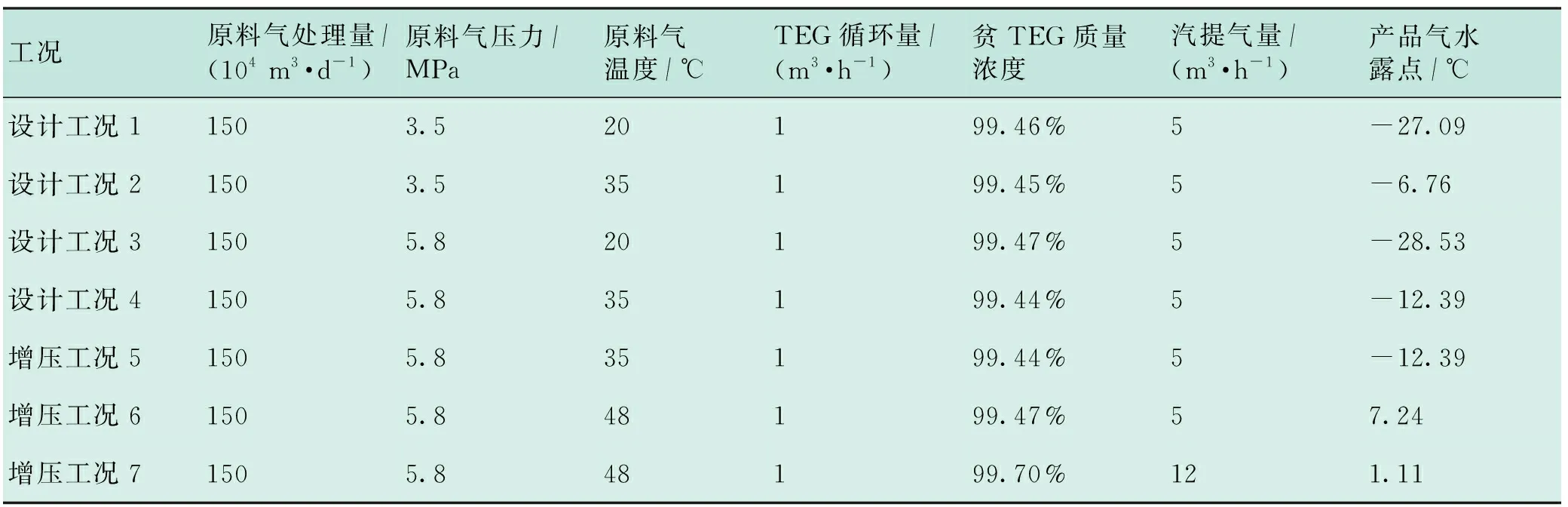

該站現有脫水裝置設計處理量為150×104m3/d,操作壓力為3.5~5.8 MPa,操作溫度為20~35 ℃,TEG溶液循環量約為1 m3/h。詳細運行參數見表1。

表1 現有脫水裝置運行參數表

為準確分析進脫水裝置天然氣的氣質條件變化對脫水效果的影響,本文利用HYSYS軟件,使用Peng-Robinson模型,模擬天然氣TEG脫水處理流程,對現有脫水裝置的運行情況和增壓工況下的運行情況進行評價分析。

2 增壓生產模式下裝置適應性分析

2.1 增壓流程模擬

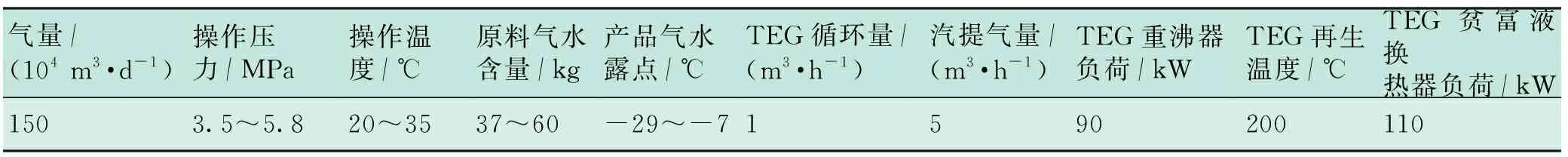

當井口原料天然氣壓力低于脫水裝置最低操作壓力3.5 MPa時,需要對原料天然氣進行增壓操作,以滿足下游脫水裝置穩定運行的要求。原料天然氣經壓縮機增壓后溫度升高,由于現場無循環水系統,采用空冷器冷卻方式對原料天然氣進行冷卻,冷卻后的氣體進入脫水裝置。當大氣溫度高于25 ℃時,經空冷器冷卻后的原料天然氣溫度將高于脫水裝置最高操作溫度35 ℃。當壓縮機組在夏季極端高溫運行時,脫水裝置天然氣進口溫度最高可達48 ℃左右。增壓模擬流程見圖2。

圖2 增壓模擬流程圖Fig.2 Pressure boosting simulation flow diagram

原料天然氣1與水摻混后經過分離器V-101分離,形成含飽和水的天然氣。原料天然氣1在1.7 MPa、30 ℃時開始增壓至5.8 MPa。增壓后天然氣溫度升高,經空冷器冷卻至約48 ℃后進入后端脫水裝置。

2.2 原料天然氣水含量分析

通過HYSYS軟件模擬發現,原料天然氣中飽和水含量主要受溫度、壓力影響:溫度升高,飽和水含量升高;壓力降低,飽和水含量升高。

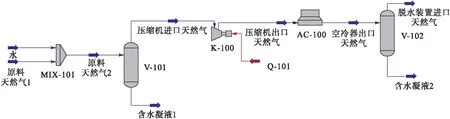

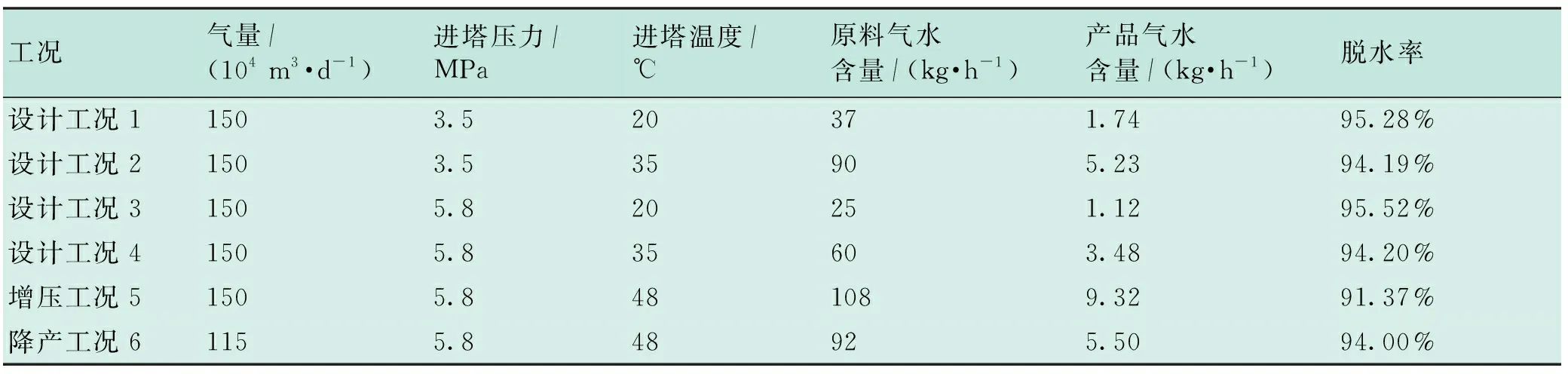

設計工況與增壓工況原料天然氣中飽和水含量見表2。

表2 設計工況與增壓工況原料天然氣飽和水含量表

由表2可知,由于氣井壓力降低,壓縮機進口原料天然氣中水含量升高。增壓冷卻至48 ℃后,原料天然氣中水含量為108 kg/h,大于任何一種設計工況的原料天然氣水含量。

2.3 產品氣水露點影響分析

在原料天然氣飽和水含量增加的情況下,基于設計工況模型,導入增壓后的原料天然氣參數。設計工況與增壓工況產品氣水露點模擬計算見表3,設計工況與增壓工況產品氣脫水率計算見表4。

表3 設計工況與增壓工況產品氣水露點模擬計算表

表4 設計工況與增壓工況產品氣脫水率計算表

由表3~4可知,脫水裝置在設計工況下運行時,當上游原料氣增壓時,由于原料天然氣溫度升高,其水含量增加,造成產品氣水露點控制難度增大。在設計工況1~4 TEG脫水負荷、露點降等限制指標下,造成產品氣水含量增加,產品氣水露點升高,TEG脫水率下降。此時,產品氣水露點指標已無法滿足下游外輸要求。

如果要滿足設計工況1~4中最低水露點要求(-6.76 ℃),則脫水裝置需降產至114×104m3/d。

2.4 TEG吸收塔的適應性

TEG吸收塔作為天然氣脫水裝置的關鍵設備,其性能直接決定天然氣脫水效果。該脫水裝置TEG吸收塔采用泡罩塔,原料天然氣自下而上通過每層泡罩塔板與自上而下流動的TEG在塔板接觸傳質[20]。

泡罩塔塔徑計算公式:

(1)

式中:D′為初步塔徑,m;Aa為鼓泡面積,m2。

鼓泡面積計算如下:

(2)

最小泡罩數計算如下:

(3)

式中:V為滿負荷氣量,m3/s;F為每個泡罩的齒縫總面積,m2;ρl、ρg分別為液相、氣相密度,kg/m3;h為齒縫高度,m。

通過上述公式發現,吸收塔的尺寸及泡罩數主要由原料天然氣處理量決定。增壓工況下該脫水裝置原料天然氣處理量不變,TEG循環量不變,對現有吸收塔無影響。但由于進入吸收塔的原料天然氣溫度升高,塔頂產品氣的溫度也會相應升高,導致進入下游管輸的產品氣溫度升高。

2.5 TEG重沸器的適應性

富TEG通過貧液精餾柱進入TEG重沸器,加熱到約200 ℃,以蒸發其在吸收塔吸收的水分。該TEG重沸器為火管重沸器,通過燃燒天然氣直接加熱。

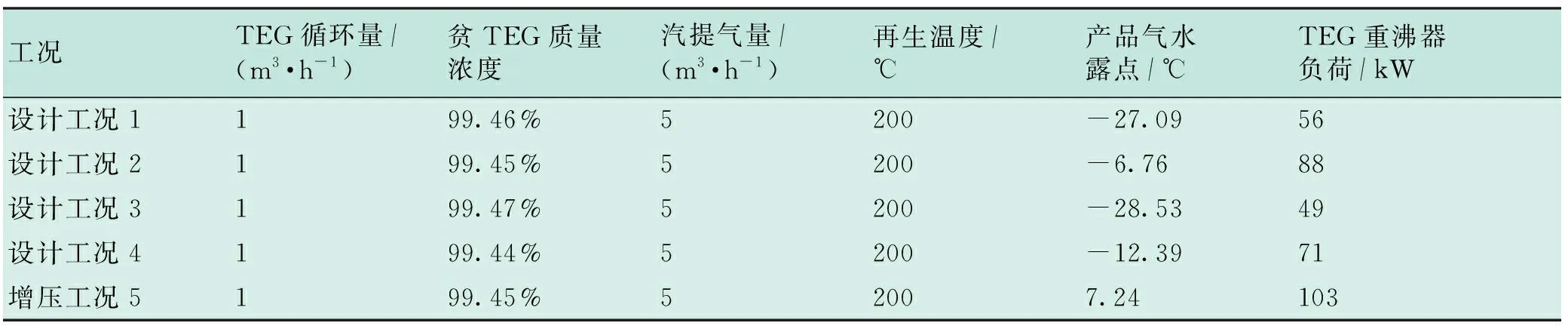

在保持現有TEG循環量、貧TEG質量濃度、汽提氣量、再生溫度等不變的情況下,對設計工況1~4以及增壓工況5的TEG重沸器負荷進行模擬分析。設計工況與增壓工況下TEG重沸器負荷計算見表5。

表5 設計工況與增壓工況TEG重沸器負荷計算表

由表5可知,增壓工況下TEG重沸器的負荷大于任何一種設計工況下TEG重沸器的負荷,且產品氣水露點升高至7.24 ℃。增壓工況下,由于原料天然氣中飽和水含量升高,在維持設計工況TEG循環量、貧TEG質量濃度不變的情況下,貧TEG從TEG吸收塔脫除的水量增加,即出吸收塔的富TEG中水含量增加,進而使TEG重沸器的再生負荷增加。因此,增壓工況下,在維持汽提氣量、再生溫度不變的情況下,設計工況下的TEG重沸器規格大小不能滿足TEG再生負荷要求。

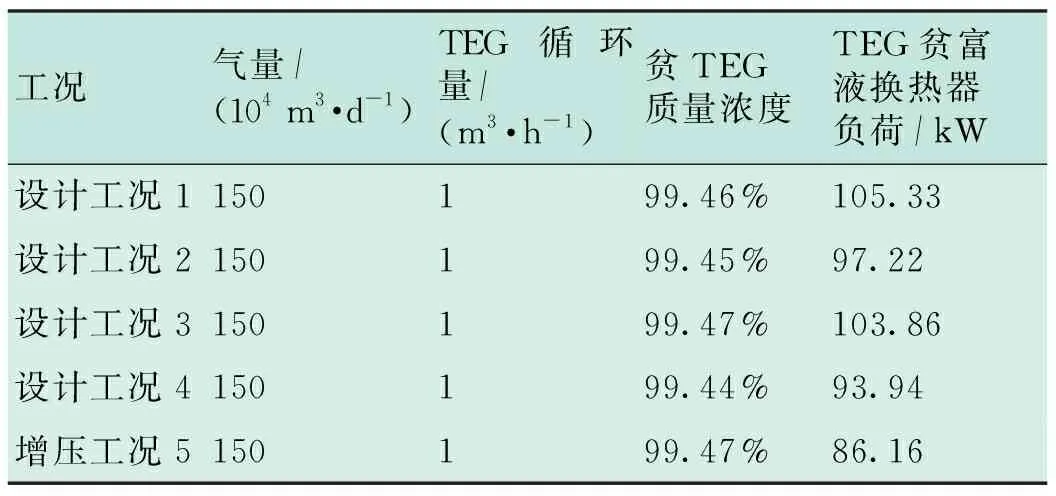

2.6 TEG貧富液換熱器的適應性

在保持TEG循環量、貧TEG質量濃度等不變的情況下,對設計工況1~4以及增壓工況5的TEG貧富液換熱器進行模擬分析。設計工況與增壓工況TEG貧富液換熱器負荷計算見表6。

表6 設計工況與增壓工況TEG貧富液換熱器負荷計算表

由表6可知,增壓工況下TEG貧富液換熱器的負荷小于所有設計工況下TEG貧富液換熱器的負荷。

增壓工況下,由于進入脫水裝置的原料天然氣溫度升高,TEG吸收塔底富TEG溫度升高,從而使得TEG貧富液換熱器的負荷降低。

同樣,經過核算干氣貧液換熱器的負荷,增壓工況5干氣貧液換熱器的負荷小于設計工況1~4干氣貧液換熱器的負荷。增壓工況下,由于吸收塔出口產品氣溫度升高以及進入干氣貧液換熱器的貧TEG溫度升高,使得干氣貧液換熱器的負荷未發生較大變化。

3 增壓生產模式下脫水裝置調控措施

針對上述增壓生產模式下脫水裝置出現的不適應性,考慮現有脫水裝置改造的可操作性和經濟性,以不進行脫水裝置改造為前提,通過采取調控措施保證產品氣水露點合格。

3.1 TEG重沸器的調節方式

維持TEG重沸器原設計負荷基本不變的情況下,降低TEG再生溫度至185 ℃左右,提高汽提氣量至15 m3/h,經過HYSYS模擬,此時產品氣水露點為7 ℃,見表7。根據GB 17820—2018《天然氣》5.1節產品氣水露點“在天然氣交接點的壓力和溫度條件下,天然氣中應不存在液態水和液態烴”的要求,結合當地地溫數據(地溫值約25 ℃),該水露點滿足產品氣外輸水露點要求。

表7 增壓工況下TEG重沸器負荷不變時產品氣水露點計算表

3.2 增加TEG循環量的調節方式

上游原料天然氣系統壓力降低造成進入脫水裝置的原料天然氣水含量增加,為了維持產品氣水露點的指標要求,首要方法是增加TEG循環量。

但增加TEG循環量受限于TEG溶液預過濾器、活性炭過濾器、TEG溶液后過濾器以及TEG循環泵等設備的設計裕量。該脫水裝置現有TEG過濾器和TEG循環泵的最大設計能力為1.5 m3/h。通過HYSYS模擬,增加TEG循環量產品氣水露點計算見表8。

表8 增加TEG循環量產品氣水露點計算表

由表8可知,增壓工況下,TEG循環量為1.5 m3/h和1 m3/h時,產品氣水露點并無明顯變化。

3.3 增加汽提氣量的調節方式

原料天然氣中水含量增加時,除了改變TEG循環量的方法外,還可以在維持原TEG循環量不變的情況下,通過增加汽提氣量,提高貧TEG質量濃度,改善產品天然氣水露點。

同樣采用HYSYS模擬,計算結果見表9。

表9 增加汽提氣量產品氣水露點計算結果表

由表9可知,增壓工況7下,增加汽提氣量,產品氣水露點出現明顯降低,達到1.11 ℃,但仍高于設計工況水露點,此時貧TEG質量濃度已較高。

4 結論與建議

增壓生產模式下,進入脫水裝置的原料天然氣水含量增加,導致產品氣水露點升高、脫水裝置TEG重沸器等設備負荷增加等問題。單純提高TEG循環量對降低產品氣水露點作用的不顯著,但若增加汽提氣量,提高貧TEG質量濃度可顯著降低產品氣水露點。

同時,應根據不同季節地溫值,產品氣外輸距離等條件,嚴格按照GB 17820—2018《天然氣》對產品氣水露點的要求,合理選擇經濟可行的產品氣水露點技術指標,保障增壓生產模式下脫水裝置的正常運行。