某型風力發電機轉子與散熱風機綜合通風性能現場測試

曹晨陽

(英飛同仁風機股份有限公司研究院,上海 201806)

0 引言

發電機在運行時通常會產生大量的熱量。為了保證發電機機組能夠持續安全可靠運行,發電機機組產生的大量熱量必須及時排出。發電機機組冷卻方式是直接空氣冷卻,可以依靠發電機轉子自身的結構特點,帶動空氣旋轉,產生的離心力可將通過轉子的空氣排出。在自身排風能力不足時則需要安裝散熱風機,提升發電機組的散熱排風能力,以滿足發電機溫升、機組溫度控制等各方面的相關要求。在發電機的機艙上裝有為發電機的進風提供過濾的空氣過濾器,因此發電機直冷進風時必須在克服空氣過濾器、閥門等系統管路阻力的同時依然有足夠的通風量來保證發電機機組設備能有效散熱。在發電機機組及其散熱風扇安裝完成后,對機組整體進行散熱通風性能測試,再將獲得的機組通風性能特性數據反饋給發電機設計方進行產品評估、優化改進等。由于常規的AMCA專業通風機性能測試實驗室無法滿足發電機組運行的電路條件、安裝條件等,也無法將發電機組運至專業實驗室進行測試,因此需要設計一套適用于發電機組裝配測試現場的測試管路系統來對發電機組進行通風性能測試。

1 測試管路系統方案設計

發電機的散熱風機種類形式較多,該文所述測試對象為兩臺軸流風扇分布在發電機轉子兩側且與轉子同軸的某臺發電機機組整體,被測的發電機組由另一臺電機驅動,且被測發電機組需要在空載狀態下進行通風性能測試。該文根據《GB/T 1236—2017工業通風機用標準化風道性能試驗》和《GB/T 10178—2006工業通風機現場性能試驗》中的要求、原則和建議,并結合具體的測試需求和測試現場的實地條件進行測試管道系統的方案設計與配置。

1.1 測試裝置類型選取與管道直徑的確定

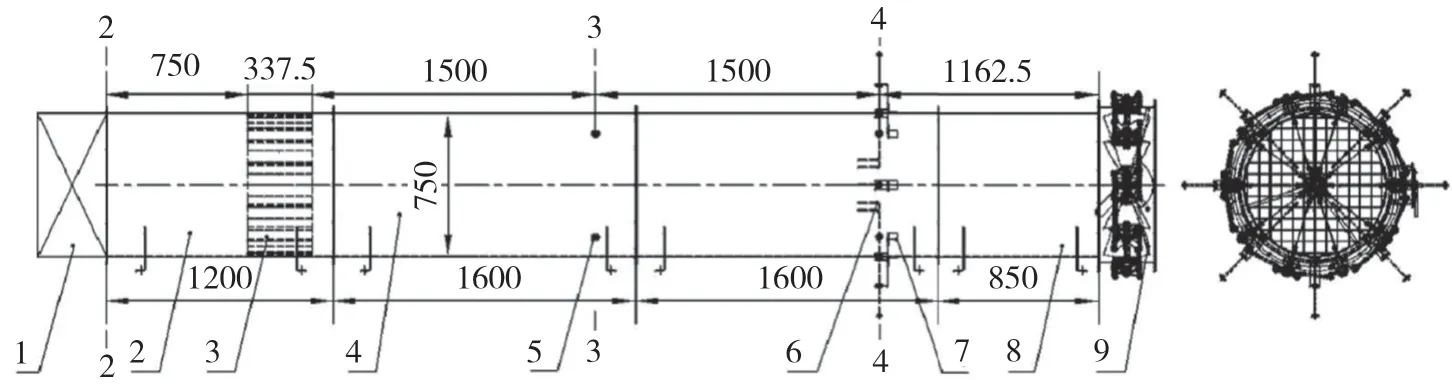

考慮發電機機組自身的結構特點,測試管道系統方案采用帶有出口側試驗管道的標準試驗方法——B型裝置進行測試[1],即被測通風機為自由進口、管道出口,并采用出口節流調節流量[2]。這里將發電機轉子及散熱風扇作為通風機組整體。考慮發電機組的出風口大小、發電機組在測試條件下運行時的預估風量、測試現場場地限制等因素,整體測試管道的直管段管道內直徑選取Dn=?750m。

1.2 畢托管測量截面選取和測量要求

所選取的畢托管測量截面應該沒有明顯的渦流、逆流產生,流線盡可能接近于平行且垂直于該截面的直管段,氣流的方向基本上應是軸向的、對稱的。測量截面的位置應盡可能選擇在管道截面不變的直線管段上,且不得存在能夠改變測量平面氣流的障礙物。該部分測試管段的長度應至少是該段管道水力直徑的2倍,由于是直管,因此此處水力直徑也是管道內直徑。畢托管測量面的位置建議選取在距離通風機出口至少5倍的管道直徑處,此處為發電機整體的出風口,并配置穩流裝置。考慮管道中從管壁到中心區域氣流速度的變化情況,應在截面上選取足夠數量的測試點。對圓形的測量截面,測試點應分布于至少3條直徑上,且在各半徑上分布不少于3個測試點。該次測試采用切貝切夫法確定測點位置,測點的具體分布位置如圖1所示。測量時,將標準L型畢托管伸入流量測量孔內,通過觀察畢托管的校正手柄調整探頭方向,使探頭平行于管道軸向并做好固定。通過調整畢托管的插入深度測取同一半徑上不同徑向位置的數據。選擇量程適當且校準過的壓力表,再將畢托管的滯止壓力接口和靜壓接口分別連接到壓力表上。按上述要求測試并記錄測量截面4上各點的滯止壓力pesg4j和靜壓pe4j。該次測試使用量程為0Pa~1250Pa的電磁式壓差計。

圖1 切貝切夫法測點分布圖

為能夠更準確地繪制出特性曲線,體現發電機機組的風量與風壓的關系,應至少測量6組不同的流量與壓力關系的數據。

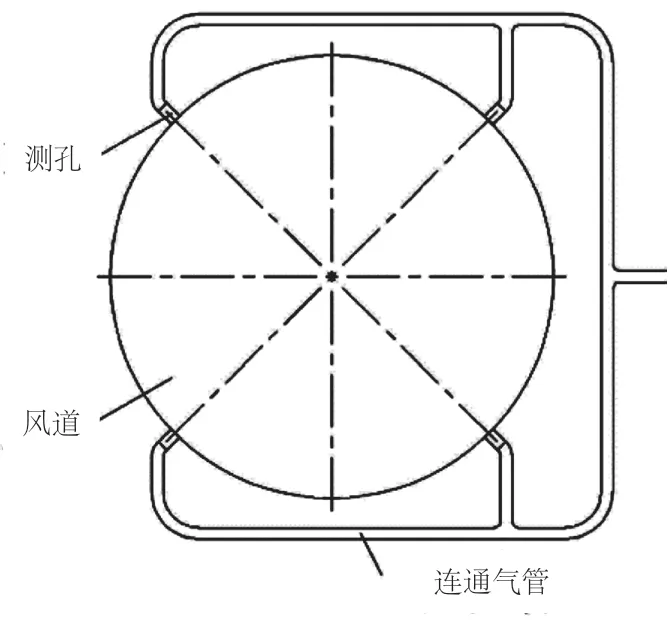

1.3 壁面靜壓測量截面選取和測量要求

所選取的壁面靜壓的測量截面在圓形風道的壓力測量平面內,在沿管道測量截面的圓周上應至少選擇4個等距軸對稱均勻分布的壁面測孔進行測量。靜壓測量孔的位置分布如圖2所示。靜壓測量孔的截面位置同樣須選取在氣流狀態較為穩定的管段。在穩定流動的條件下測取靜壓讀數并進行平均計算。為了減少重復性的工作步驟和后續數據計算步驟,將4個側壁孔各自的氣流引出管連接到同一根匯總氣管上,使4個側壁孔全部聯通。同樣使用量程適當且校準過的壓力表,將壓力表的進氣端口與匯總氣管相連接,如圖2所示,這樣便可直接測得截面上4個測孔的平均靜壓。

圖2 靜壓測孔連接示意圖

1.4 整流器與調節閥

由于從發電機組出風口流出的氣流并不是較為理想的測量狀態,因此需要在測試管道中增設穩流裝置。常用的整流器類型有兩種,一種是AMCA蜂窩狀整流器,一種是星型整流器。考慮測試現場場地條件的局限性,該次測試選用結構較為緊湊的AMCA蜂窩狀整流器,整流器內部由方形截面的相同單元構成的網格組成,具有壓力損失小的優點。整流器尺寸的設計要求應滿足如下條件:W=0.075Dn,L=0.45Dn,e≤0.005Dn,如圖3所示。管道內直徑Dn=?750m,計算后整流器尺寸取為W=56.25mm,L=337.5mm,e=2mm。測試管路中配置花瓣式調節閥,通過調節閥門開度控制流量。

圖3 蜂窩形整流器

1.5 測試管路系統方案

由于發電機組測試現場的場地和空間條件的客觀因素限制,無法完全按照相關標準要求和建議進行方案設計,因此在盡可能滿足標準中的要求和建議的同時,對測試管道的部分尺寸做出了一些適應性調整。同時為了便于生產加工和測管的靈活配置,將測試管道進行分段設計。就這些調整對測試過程和結果可能產生的影響經過評估后所確認的最終測試管路系統方案示意圖如圖4所示。

圖4 測試管路系統方案示意圖

2 測試原理與計算

2.1 容積流量

如圖4所示,畢托管測量截面4上的馬赫數的計算如公式(1)所示。

根據實測,最大平均流速約為11m/s,管道內平均溫度為24.19℃,粗算最大流速下流量測量截面上馬赫數為Ma4=0.0318,在馬赫數Max小于0.15、通風機的壓力小于2000Pa的情況下,馬赫系數可以取FMx=1;進、出口的靜態溫度、滯止溫度可視為相同,且當通風機上游沒有輔助通風機時,則都等于環境溫度,如公式(2)所示。

流過通風機和測試管道內的空氣流可視為不可壓縮,測試管道內截面x上的滯止表壓與風機全壓近似相等。因此在后續的計算中均使用所測得的管道內平溫度進行計算。

pa為大氣壓,試驗環境下空氣密度如公式(3)所示。

水蒸氣分壓由公式(4)求得。

式中:hu為測得的濕度;(psat)Td為飽和蒸氣壓,由查表可得[3]。

則濕空氣氣體常數如公式(5)所示。

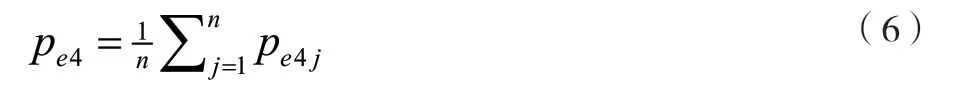

截面4上的平均靜態表壓如公式(6)所示。

截面4上的平均滯止表壓如公式(7)所示。

截面4的絕對靜態壓力如公式(8)所示。

截面4的空氣密度如公式(9)所示。

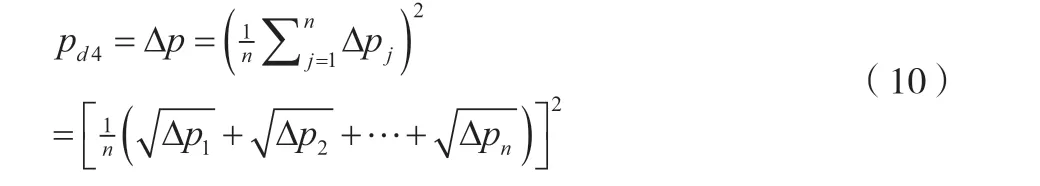

截面4上的平均動壓如公式(10)所示。

風道中任意一截面的常規動壓與流速如公式(11)所示。

式中:ρx=ρ2=ρ3=ρ4。

求得通過截面4的平均流速后,容積流量如公式(12)所示。

式中:A4為測試風道中截面4的橫截面積。

2.2 壓力與靜壓

截面2和截面3之間的摩擦損失如公式(13)所示。

常規損失系數如公式(14)所示。

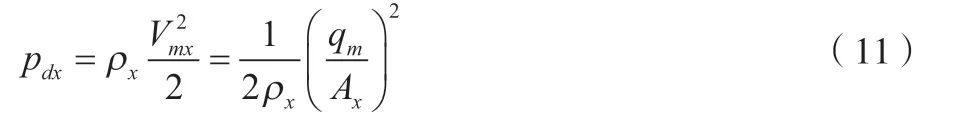

蜂窩狀整流器的等效長度與水力學直徑之比如公式(15)所示。

摩擦損失系數如公式(16)所示。

雷諾數如公式(17)所示。

式中:v為運動黏性系數,由查表可得[4]。

風機出口截面2的滯止表壓如公式(18)所示。

風機出口截面2的靜態表壓如公式(19)所示。

風機進口側有pesg1=0,通風機的壓力如公式(20)所示。

通風機靜壓如公式(21)所示。

3 測試結果

3.1 發電機機組的通風特性

現場測試過程中,由于實際管道內存在氣流流速不均勻的情況,壓力表的數值是波動,因此在讀取壓力表數值時,通過充分的觀察后,在穩定的波動范圍內記錄當前測量位置點壓力的較高值和較低值兩組數值,然后再取其算術平均值作為該點的壓力值。

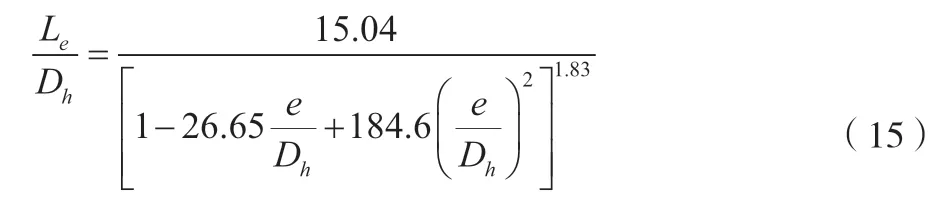

測得的風管內溫度為24.19℃,測試環境下大氣壓為101375Pa,測得濕度為63.1%。從閥門全開到閥門全關閉之間共取11個閥門開度進行測量,即測取11組流量壓力關系數值。測得并進行平均計算后的壓力和計算所得最終發電機組的壓力和流量見表1,風量風壓性能曲線如圖5所示。

圖5 流量-壓力曲線圖

表1 測試與計算數據表

在進行現場測試之前,先在我公司專業AMCA性能測試實驗室內,分別用實驗室風室和該文所述測試管路系統對同一臺試驗風機做性能測試。通過對兩種方法測試的結果進行對比可知,測試管路系統的管路損失與該文所述損失計算方法的計算結果誤差在5%以內。所以該次測試管路系統方案、測試結果是可靠的。

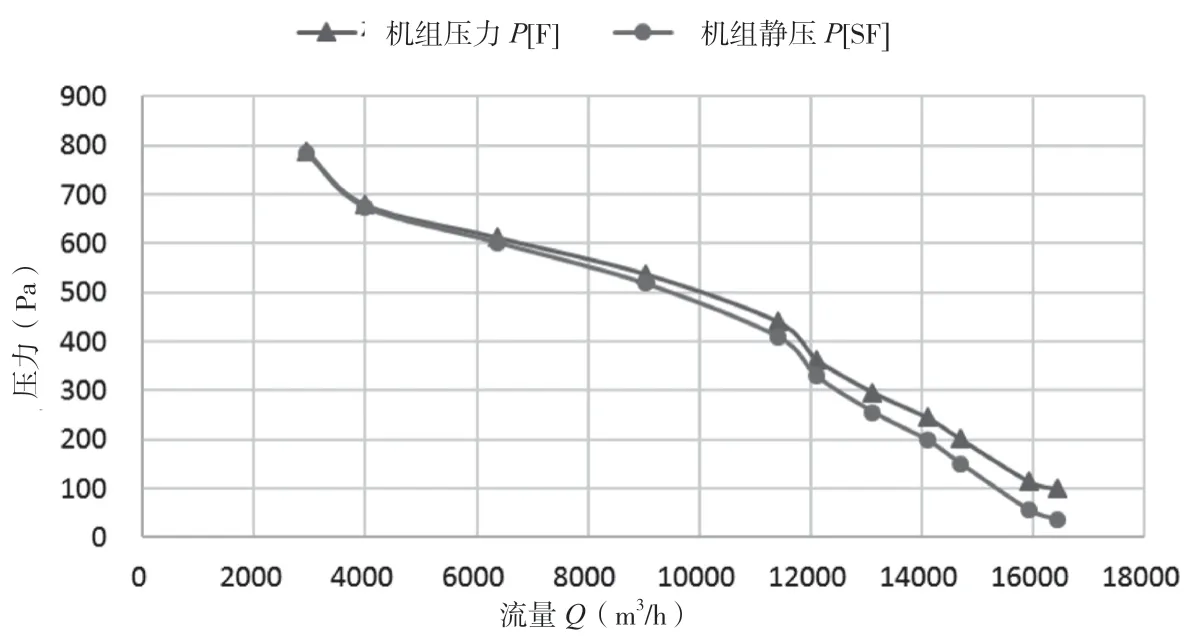

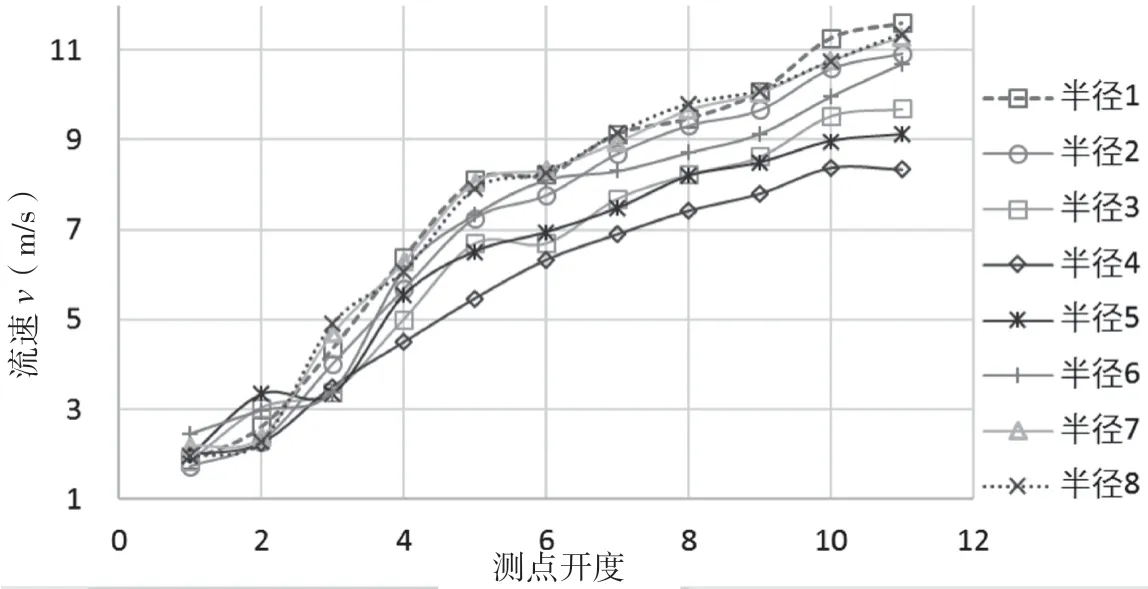

3.2 測試管道內流速分布

在各個閥門開度下各條半徑上的平均流速如圖6所示,可以看出在同一閥門開度(流量)下每條半徑上的平均流速有較明顯的差異,也說明在畢托管測量截面上通過截面各點流速差異也較明顯。單條半徑上靠近高壓力小流量點時,隨閥門開度的調整,氣體流速的變化波動也相對較大,整流器的作用也有所弱化。

圖6 各條半徑上的平均流速

4 結論

從發電機機組的通風特性數據和曲線圖可以看出,實際上并沒有測到零流量點的壓力,這是因為閥門有其自身的結構特點。閥門完全關閉時存在縫隙,仍然會有相對少量的氣流流出。

由于測量截面上各個位置的流速有明顯不同,為了提高整體測試結果的準確性,該文選取足夠數量的測量點進行測量,求得平均流速后再行后續的計算處理。

另外需要注意,在其他工況條件下的實際測試中也有壓力超過2000Pa且管道內溫度比較高的情況,此類工況下的測試和計算必須考慮空氣壓縮性的影響。