環檢探測管蓋注射模設計

楊超,岑曦

(百色職業學院,廣西 百色 533000)

1 環檢探測管蓋塑件分析

環檢探測管蓋的形狀如圖1所示,為長條薄殼類塑件,壁厚1.5~2.5 mm,材料為ABS+PC改性塑料,改性后材料收縮率為0.52%~0.58%。成型塑件側端面的薄壁及其上的側孔是模具結構設計的難點,主要原因是側孔多,而兩端側壁比較薄,脫模時采用大滑塊側抽芯容易拉動塑件側壁使其產生變形而無法復原,造成塑件脫模變形損壞。

圖1 塑件形狀

2 模具結構設計

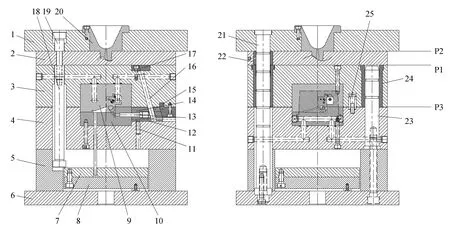

結合塑件的結構特點及脫模問題,模具采用1模1腔布局設計,如圖2所示。澆注系統采用2個點澆口進行澆注。塑件側壁孔采用斜導柱滑塊機構進行側抽芯脫模,針對兩側端側壁的脫模,需要采用帶推桿的二次脫模滑塊機構完成抽芯。

圖2 模具布局

模具結構設計主要針對模架選用、脫模機構、澆注系統、冷卻系統、推出機構等展開,模具中設置了5個斜導柱滑塊機構,其中前推桿滑塊機構與后推桿滑塊機構相似,側面的3個斜導柱滑塊機構相同,各結構部分設計如下。

2.1 模架結構

模具結構如圖3所示,模架結構組件包括定模座板1、推件板2、型腔板固定板3、型芯固定板4、墊塊5、動模座板6、推桿固定板7、推板8、澆口襯套20;其中定模座板1、推件板2、型腔板固定板3構成模具的定模部分,推件板2、型腔板固定板3為活動板,可沿模架導柱21獨立滑動;型芯固定板4、墊塊5、動模座板6通過螺釘組合在一起構成模具的動模部分。

圖3 模具結構

2.2 成型組件

成型組件包括型腔板鑲件9、型芯鑲件10。型腔板鑲件9、型芯鑲件10通過螺釘緊固分別安裝于型腔板固定板3、型芯固定板4上,模具閉合時形成型腔。

2.3 側抽芯滑塊組件

模具中設置的3個側面斜導柱滑塊機構結構相同,機構中包括限位柱11、滑塊壓條12、型芯13、滑塊14、鎖緊塊15、斜導柱16、壓板17。限位柱11、滑塊壓條12通過螺釘安裝于型芯固定板4上,限位柱11用于控制滑塊14的滑出行程,滑塊壓條12用于控制滑塊14的運動導向;滑塊14通過安裝于滑塊壓條12的T形槽內而后安裝在型芯固定板4上;型芯13安裝于滑塊14上,由斜導柱16驅動抽芯;斜導柱16通過壓板17安裝于型腔板固定板3上,鎖緊塊15通過螺釘緊固安裝于型腔板固定板3上,用于合模時鎖緊滑塊14。

2.4 定距控制機構

定距控制機構組件包括型腔板固定板拉桿18、推件板拉桿19。型腔板固定板拉桿18用于控制推件板2與型腔板固定板3之間的分型定距;推件板拉桿19用于控制定模座板1與推件板2之間的分離距離。

2.5 導向機構

導向機構組件包括導柱21、23、導套22、24。導柱21、導套22用于控制推件板2、型腔板固定板3的運動導向;導柱23、導套24用于控制型腔板固定板3、型芯固定板4的運動導向和復位定位。

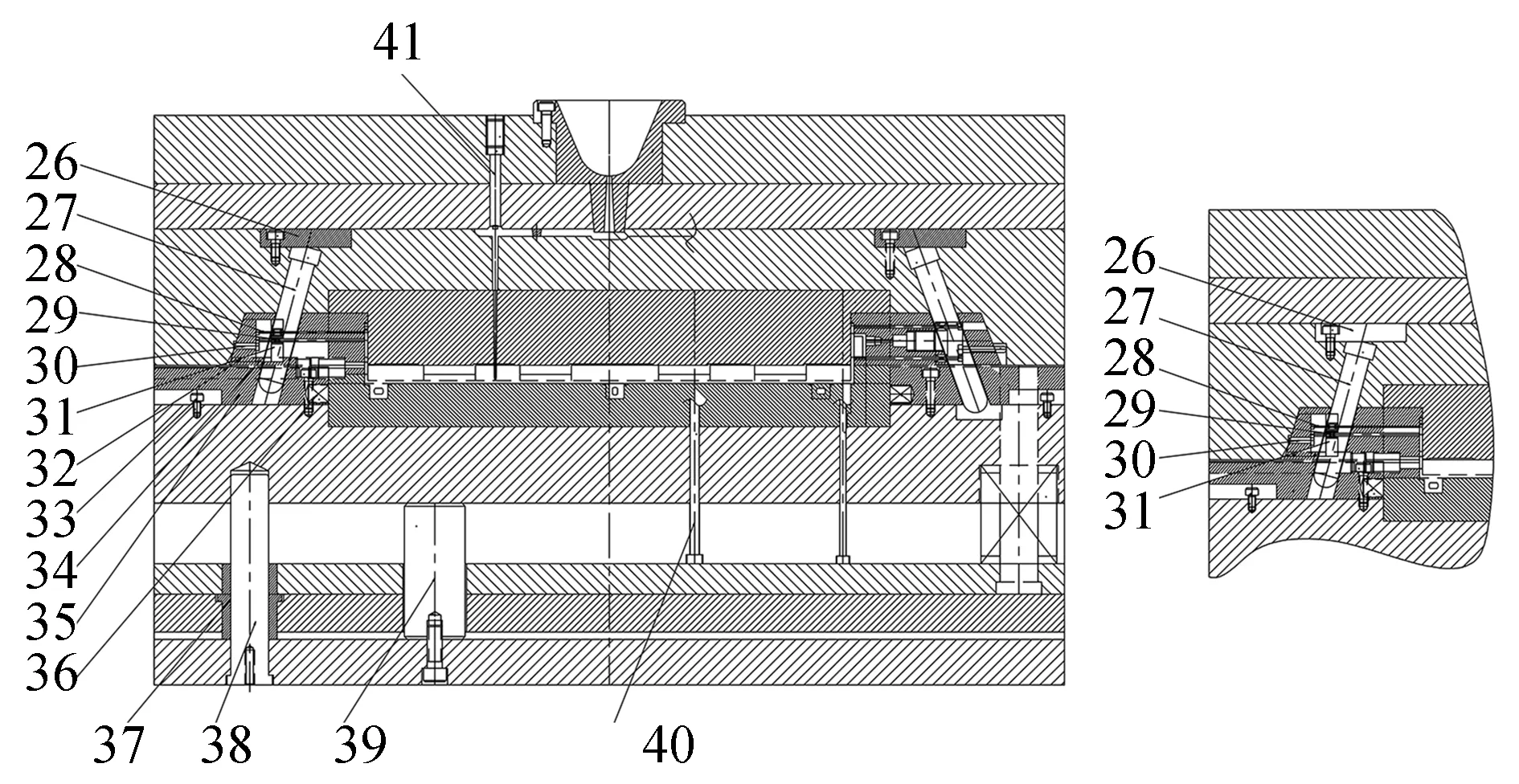

2.6 推桿滑塊機構

模具中設置了2個帶推桿的滑塊機構,如圖4所示。第一個型芯側滑塊抽芯組件包括壓板26、導柱27、推桿28、彈簧29、驅動銷30、推桿蓋板31、滑塊32、限位螺釘33、推板34、主滑塊體35、彈簧36。導柱27通過壓板26壓緊安裝于型腔板固定板3上,推桿28、驅動銷30安裝于推板34內,彈簧29安裝于后推桿蓋板31內,推桿蓋板31、推板34通過螺釘緊固安裝于滑塊32上,滑塊32再通過螺釘緊固安裝于主滑塊體35上,限位螺釘33安裝于型芯固定板4上,用于控制主滑塊體35的滑出行程;彈簧36安裝于主滑塊體35的彈簧孔內,用于輔助推出主滑塊體35;主滑塊體35通過壓條安裝于型芯固定板4上,用于成型塑件的側面抽芯;推桿28用于塑件側面的第一次抽芯,主滑塊體35用于塑件側面的二次抽芯。第二個型芯側滑塊抽芯組件結構與第一個相同。

圖4 推桿滑塊機構

2.7 推出機構

模具推出機構組件包括推桿固定板7、推板8、導套37、導柱38、支撐柱39、推桿40、拉料桿41、澆口襯套20。推桿固定板7、推板8通過螺釘固定在一起組成推出復合板,由導柱38、導套37配合對其進行運動導向;推桿40安裝于推桿固定板7上;支撐柱39用于型芯固定板4的強度支撐;拉料桿41用于拉出流道凝料;澆口襯套20安裝于定模座板1上,用于模具的安裝定位和引流熔融塑料進入模具型腔中,拉模扣25用于將型腔板固定板3和型芯固定板4的吸緊閉合。

3 模具工作原理

實際工作時,模具的工作過程如下。

(1)注射。模具閉合,注塑機噴嘴向澆口襯套20注入熔融塑料,澆口封套將其引入型腔中,注射完畢,冷卻水對型腔板鑲件9、型芯鑲件10進行冷卻。

(2)P1分型面打開。開模時,注塑機滑塊帶動模具動模部分后退,模具首先在P1分型面處打開時,流道凝料與型腔內的塑件分離,流道凝料由拉料桿41拉住留在推件板2上。

(3)P2分型面打開。動模繼續后退,在拉模扣25的吸力下,型芯固定板4拉住型腔板固定板3,從而通過型腔板固定板拉桿18拉住推件板2將P2分型面打開,推件板2將流道凝料從拉料桿41上推出,實現流道凝料的自動脫離。

(4)P3分型面打開。動模繼續后退,在型腔板固定板拉桿18、推件板拉桿19的拉力下,模具在P3分型面處打開,斜導柱16、導柱27分別驅動滑塊14、主滑塊體35實現塑件側面孔的抽芯。

(5)推出塑件。動模繼續后退,注塑機頂桿推動推桿固定板7、推板8,從而驅動推桿40向上頂出,將塑件從型芯鑲件10上推出,實現塑件的完全脫模。

(6)復位。復位時,推板先復位,而后是P2面先復位閉合,再次是P1面閉合,最后是P3面閉合,最終模具完全閉合等待下一個注射循環。

4 結束語

模具中,針對塑件側面不同結構特征的脫模需要設置不同的脫模機構,能有效保證塑件的成型尺寸。模具解決了塑件四周脫模和特殊面上的深孔脫模問題,能同步實現側邊深孔及大包緊力的側抽芯脫模而不引起塑件的翹曲變形。

模具采用1模1腔布局,2個點澆口進行澆注,能有效保證型腔充填的飽滿性。模具中設計的型芯側滑塊抽芯機構對塑件的整個側面和局部的深孔進行了二次脫模,實現了塑件大面積側邊及其上的深孔脫模無變形。脫模機構充分利用模具的開模動力實現塑件的側邊二次脫模,機構結構簡單,可靠性高,能實現塑件的自動化注射生產。