超聲波篩選激光增材制造非晶合金

羅昭強,于澤江,翟琳琳,呂云卓

超聲波篩選激光增材制造非晶合金

羅昭強1,于澤江2,翟琳琳2,呂云卓2

(1.中車長春軌道客車股份有限公司,長春 130062;2.大連交通大學 材料科學與工程學院,遼寧 大連 116028)

快速優化出無缺陷非晶合金激光增材制造工藝。以Zr51Ti5Cu25Ni10Al9非晶合金為模型材料,利用超聲波對金屬內部缺陷的衰減,來快速篩選激光增材制造非晶合金的最佳工藝組合(激光功率和掃描速度)。超聲波檢測可以準確有效地檢測出非晶合金試件的晶化比例,并且當激光功率為1 300 W、掃描速度為600 mm/min時超聲波衰減系數降至最低。進一步對該工藝下獲得的樣品分析發現,該工藝成型的Zr51Ti5Cu25Ni10Al9非晶合金缺陷最少、晶化程度最低、性能最佳。超聲波技術是快速篩選激光增材制造非晶合金等高性能金屬最佳工藝參數的有效技術手段。

非晶合金;激光增材制造;超聲波檢測;高通量

非晶合金又稱為“金屬玻璃”[1],是熔體在快速冷卻過程中保留其無序的液態結構,內部沒有晶粒、晶界、位錯及層錯等缺陷存在[2-3]。由于這種獨特的原子排列方式和微觀組織結構,與傳統晶態合金相比,非晶合金具有更突出的力學性能,如彈性極限與楊氏模量之比較高、良好的斷裂韌性等[4-5],使得非晶合金成為制備軌道交通裝備關鍵零部件的理想金屬材料之一。但是,傳統的快速冷卻制備方式由于受冷卻條件的限制,其所獲得的非晶合金尺寸較小且塑性較差,導致難以對其進行后續加工處理,大大限制了其實際應用。例如,即使是世界上能夠獲得完全非晶態的最粗的棒狀非晶合金Pd40Cu30P20Ni10,其棒狀樣品的臨界直徑也僅為72 mm[6]。激光增材制造技術利用激光逐層熔合粉狀材料來制造三維元件,這種技術為無尺寸約束制備非晶合金提供了契機[7-20]。然而,工藝參數不當,會使該方法制備的非晶合金容易出現裂紋、氣孔和晶化等缺陷[21],從而嚴重降低了非晶合金的力學和物理性能[22-23]。

在材料基因組計劃中高通量實驗理念[24-29]的出現,為激光增材制造大塊非晶合金的缺陷檢測提供了新思路[30-33]。高通量的實驗測試可以在很短時間內完成對試件缺陷的檢測,而目前所用的傳統材料測試方法,檢測激光增材制造大塊非晶合金試件的缺陷需要花費大量的時間及原材料,實驗成本較高且實驗效率較低,極大地限制了激光增材制造大塊非晶合金的發展。傳統檢測方法無法正確地表征工件內部隱藏缺陷的大小和分布情況。例如,使用阿基米德排水法可以得到激光增材制造技術制備試件的密度值,與其標準密度進行比較,即可得出材料的孔隙率,但該種方法并不能獲得試件內部缺陷的具體位置,而且存在較大的誤差值;金相檢測可以確定試件內部某一區域的隱藏缺陷(如氣孔及微裂紋等)的大小和分布,但該方法具有很大的隨機性,只能得到局部區域的缺陷情況。超聲波檢測是一種非破壞性的檢測技術,也稱超聲無損檢測技術,可以快速檢測樣品中的內部缺陷。在超聲波檢測過程中,聲源產生超聲波后,超聲波[30]在試件中傳播,在傳播過程中與試件材料及其內部隱藏缺陷相互作用,使超聲波的傳播方向或聲波能量發生改變,通過這種變化可以得到試件內部隱藏缺陷的分布與大小。超聲波可以在被測試件內傳播較長的距離。因此,超聲波測試可以快速有效地探測整個試件的晶化、裂紋等缺陷,并不局限于特定的局部區域。近年來,許多學者對樣品的無損檢測結果進行了研究。例如,Eiichi Sato等人[34]對石墨材料進行超聲波檢測,并在檢測前通過測量石墨試件的波速和超聲波衰減系數來進行材料不均勻性和不規則性的補償,準確測得了試件各個方向的平面缺陷。新加坡南洋理工大學Cai等[35]利用X射線計算機斷層分析成像技術,對激光增材制造制備的鋁合金AlSi10Mg試件內部結構進行表征,重建了試件內部結構,得到了試件內氣孔的形狀、尺寸及空間分布情況。

為了加快大塊非晶合金試件缺陷的評定,基于材料快速檢測思路,以Zr51Ti5Cu25Ni10Al9(Zr51)型非晶合金為研究對象,通過激光增材制造技術(LENS)制備出不同工藝參數的塊體樣品,采用超聲無損檢測法快速篩選出了Zr51型非晶合金缺陷最少的最佳工藝參數組合。

1 實驗材料與方法

實驗選用非晶形成能力好且具有良好熱穩定性的Zr51非晶合金體系。該Zr基合金體系較其他非晶體系所使用的元素價格低,同時擁有較好的非晶形成能力,優異的力學、化學等性能。通過霧化法制得Zr51非晶合金粉末,粉末粒度均勻,粒度大小20~50 μm左右,粉末球形度高,衛星粉少,圓整度良好,因此具有良好的流動性,可滿足3D打印要求。實驗采用同步送粉激光3D打印設備,配備6 000 W的光纖激光器,在純氬氣的氣氛下制備大塊Zr基非晶合金,當激光功率過低或者掃描速度過大時,能量輸入小,會出現粉末未融化、樣品結合不好等現象;當激光功率過高或者掃描速度過小,能量輸入較大,會使樣品發生嚴重的晶化。因此,為了使樣品粉末充分熔化,且兼顧不發生嚴重晶化,采用的工藝參數為掃描速度450~650 mm/min,激光功率分別為1 300、1 400、1 500 W。后續采用荷蘭帕納科Empyrean X射線衍射儀對大塊非晶合金試件進行物相分析測試。

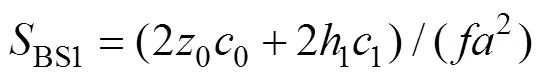

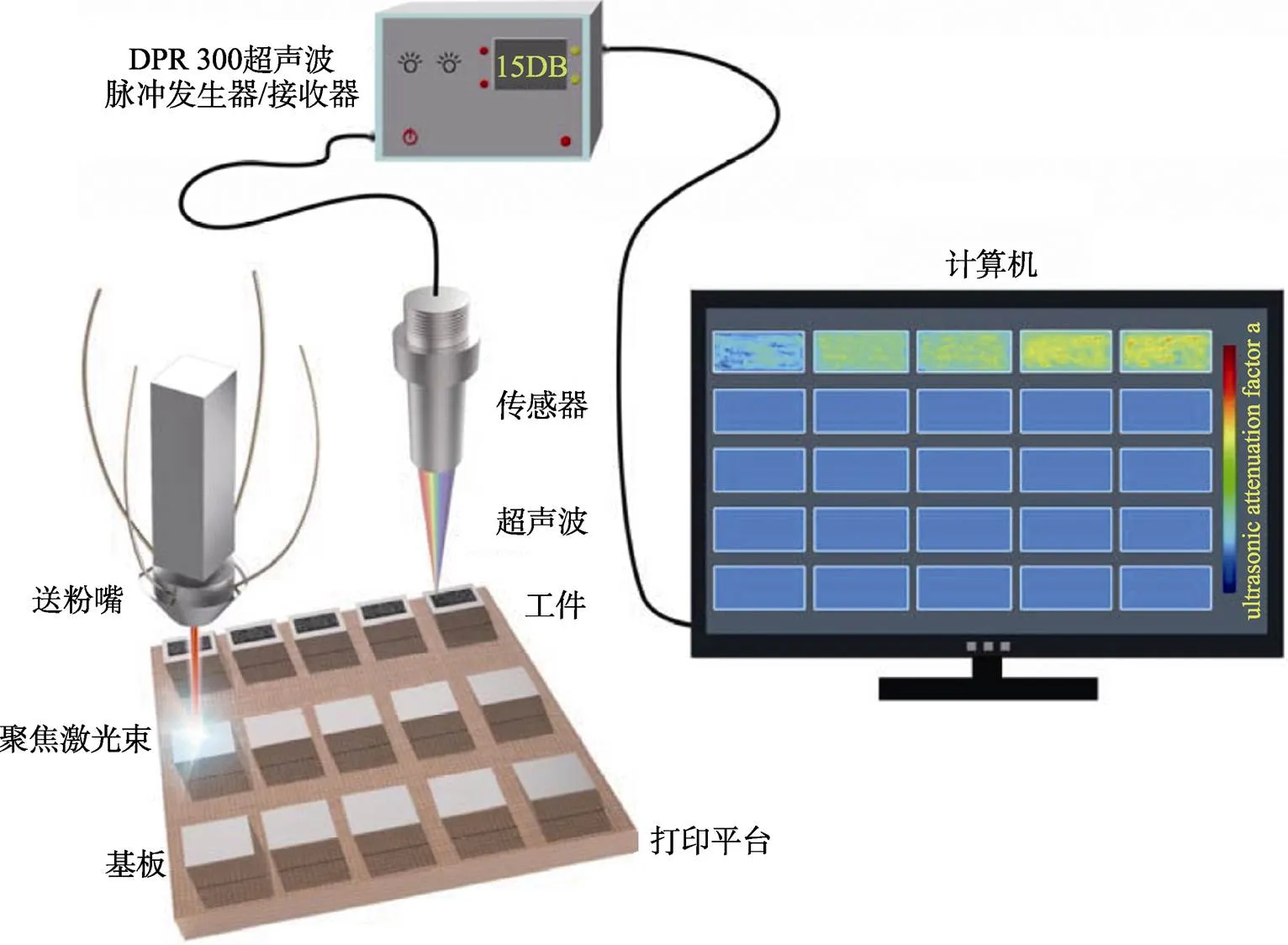

超聲波檢測裝置示意圖見圖1,由超聲波檢測儀及中心頻率為15 MHz的聚焦探頭組成,超聲波A掃描信號通過16位垂直分辨率為200 MHz 的A/D板存儲在所用的控制計算機中,并將實驗檢測到的信號實時輸入計算機。利用脈沖反射法測量得到回波信號,運用頻譜分析原理對信號進行分析,獲得從試件底面反射的超聲波A掃描信號。對采集的超聲信號進行傅里葉變換,得到超聲波C掃描圖像。根據超聲波衰減公式進行計算,得到超聲波的衰減系數。

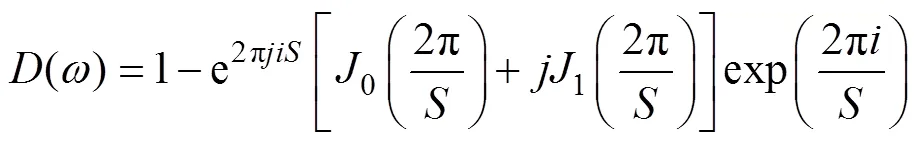

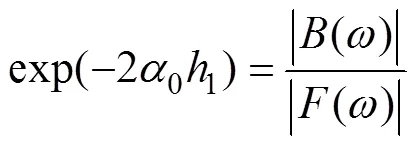

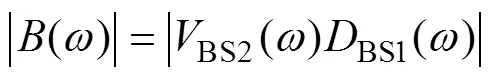

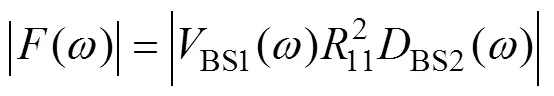

在超聲檢測過程中,底面回波可由式(1)—(2)進行計算。

BS1()=T011110BS1()′exp(–200–201) (1)

BS2()=T0131110BS2()′exp(–200–401) (2)

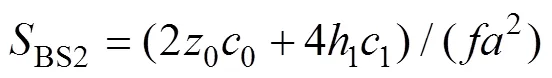

式中:為系統影響因子;為超聲波透射系數;為超聲波反射系數;0為角頻率;0為耦合劑水層的長度;1為檢測試件的厚度;()為超聲波的衍射修正,定義見式(3)—(5)。

式中:0和1均為貝塞爾函數;BS1和BS2分別對應BS1()和BS2)中參數變量;0和1分別對應縱波在耦合劑水層和測試樣品中的聲速;為頻率;為換能器的半徑。

圖1 高通量超聲波檢測實驗示意圖

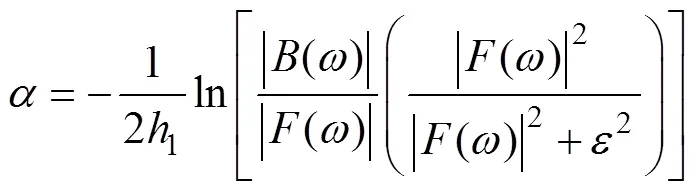

如果衍射修正系數、反射系數已知,則可以通過2個底面回波的測量比來確定超聲波檢測過程中的衰減系數,其計算過程見式(6)—(8)。

式中:1為角頻率;BS1和BS2對應底面回波(BS1和BS2)的聲壓;為反射率。

然而,在高頻率向低頻率變換時,這種簡單的除法過程實際上是在頻域進行的反褶積計算,當所計算的和項大小變得很小時就會存在較大誤差,導致計算過程失敗。因此,在超聲波檢測中,最常用的方法是通過維納濾波[7]進行修改并完善超聲波的衰減計算過程,通常將式(6)替換為式(9)。

式中:是用來穩定超聲波衰減計算過程的小常數,通常將簡單地視為高于檢測噪聲水平最大值()的固定百分比,見式(10)。

max(10)

在檢測過程中,超聲波在材料中進行傳播,隨著聲波傳播距離的變化,材料內部聲阻抗不同的界面引起的超聲波聲能變小的現象,稱為超聲波衰減。由于非晶合金不存在晶界及位錯等結構特征,因而一般認為,超聲波在非晶合金內傳播的過程中,超聲波聲能的衰減主要是遇到聲阻抗不同的缺陷等異質界面產生散亂反射引起的衰減,即遇到非晶合金內缺陷而引起的衰減。當超聲波在材料中傳播產生衰減時,在超聲波A掃描波上表現為反射回波信號減小。

2 結果與分析

2.1 驗證超聲高通量篩選可行性

在使用超聲波對非晶合金試件進行高通量檢測之前,對超聲波檢測的準確性進行驗證。對Zr51非晶合金進行熱分析實驗,Zr51非晶合金升溫速率為20 K/min的DSC曲線見圖2,可以得知Zr51非晶合金的晶化開始溫度為420 ℃。

圖2 升溫速率為20 K/min的Zr51非晶合金DSC曲線

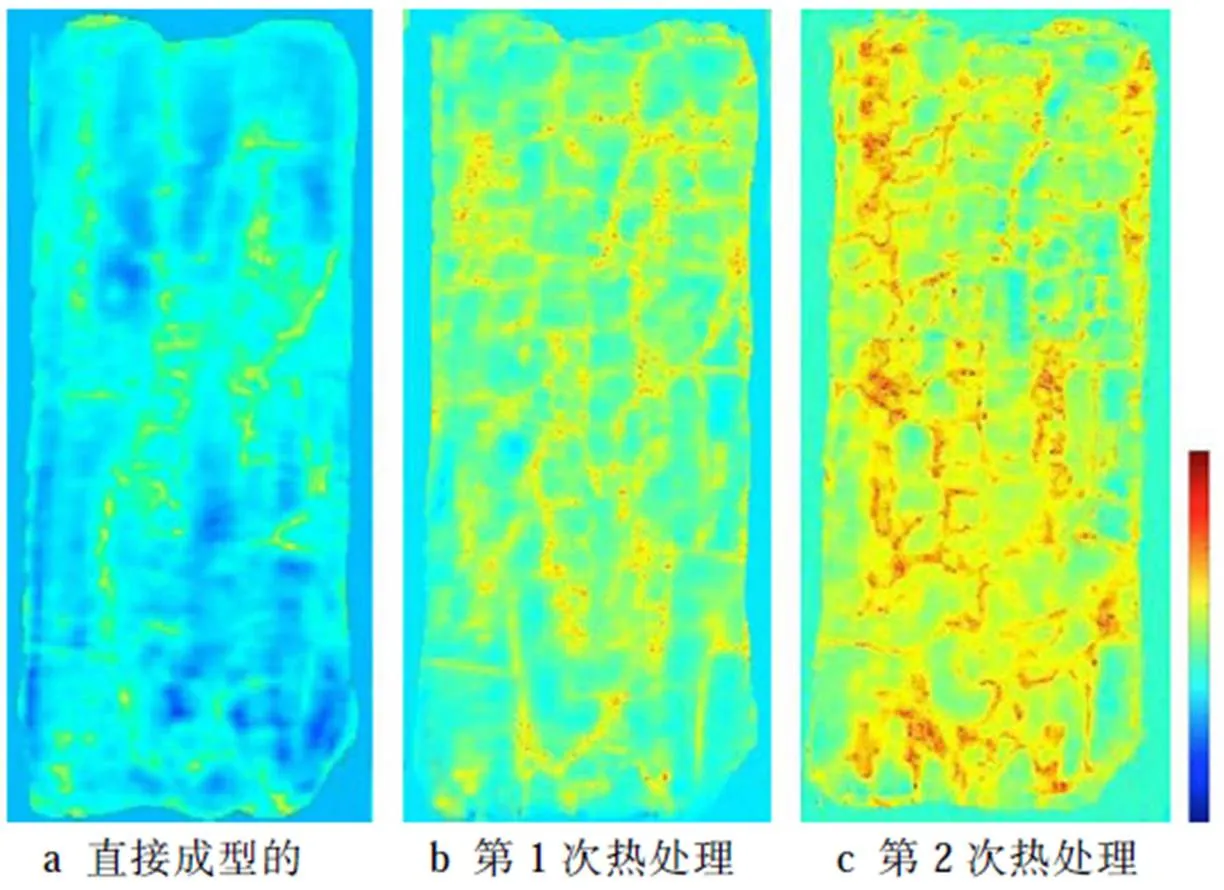

用激光功率為1 400 W、掃描速度為450 mm/min成型的Zr51大塊非晶合金試件的超聲波檢測結果見圖3。其中,超聲波C掃描圖像見圖3a。由于超聲的一部分能量會在有氣孔、裂紋或結晶相的情況下反射回接收器,因此可以利用代表能量反射強度的超聲衰減系數來衡量缺陷的嚴重程度[27]。圖3右下角顏色條表示超聲波衰減系數的大小,顏色越深代表其衰減系數越大。將非晶合金試件在420 ℃條件下保溫2 h后進行超聲波檢測,得到第1次熱處理后試件超聲C掃描圖像見圖3b。之后對試件在420 ℃條件下再次保溫2 h,其超聲C掃描圖像結果見圖3c。從圖3b可以看出,非晶合金試件在進行420 ℃保溫2 h的熱處理后,出現了圖3a中沒有的縱向與橫向衰減區域,表明非晶合金試件熱處理2 h后出現了一定程度的晶化現象。圖3c表明,將非晶合金再進行2 h熱處理后,非晶合金試件的晶化現象進一步加劇。

圖3 激光功率為1 400 W、掃描速度為450 mm/min成型非晶合金超聲檢測結果

對非晶合金試件進行X射線衍射實驗得到XRD圖譜,利用Highscore軟件計算得到非晶合金試件熱處理前后的晶化比例。未熱處理試件的晶化量為6.26%,經2 h熱處理后內部晶化比例上升至15.87%,熱處理4 h后晶化比例為47.53%。可見,熱處理顯著增大了晶化區的比例。由圖3可知,超聲波C掃描圖像與非晶合金晶化比例對應較好。隨著非晶合金試件晶化比例增加,超聲波C掃描衰減區域明顯變化,表明超聲波檢測可以有效檢測出非晶合金試件的晶化比例,這證明了該方法的可行性。

2.2 掃描速度與超聲衰減系數的關系

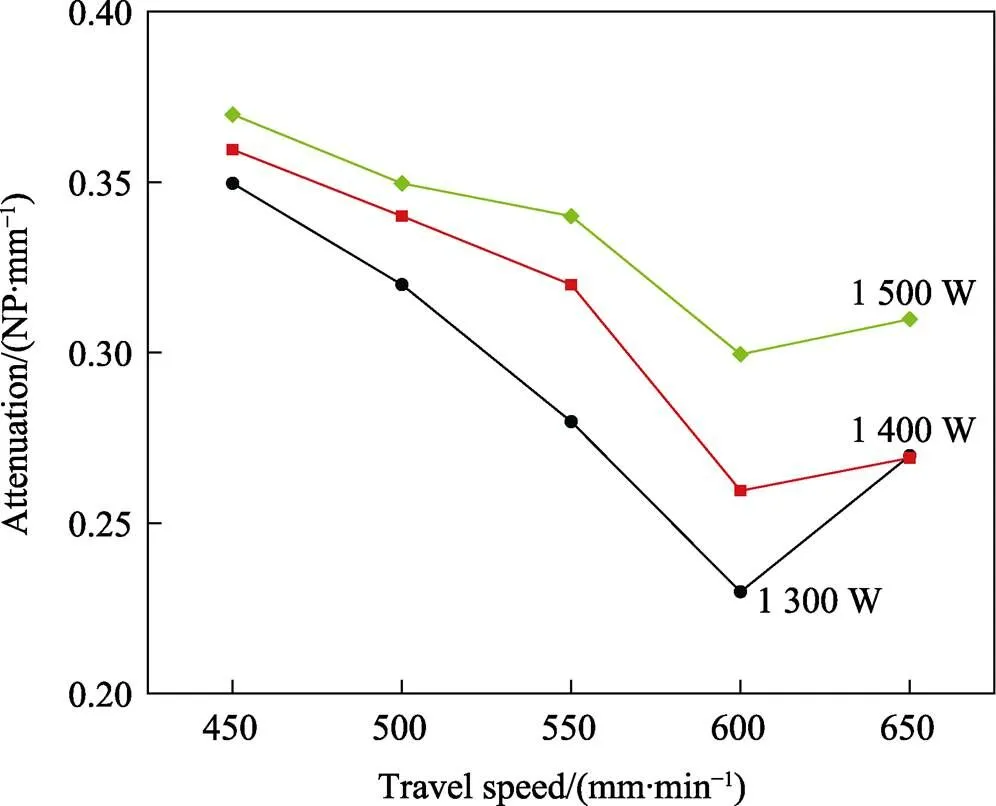

掃描速度為450~650 mm/min,激光功率分別為1 300、1 400、1 500 W時,超聲波衰減系數變化趨勢見圖4。由圖4可知,在激光增材制造過程中,保持激光功率不變,隨著掃描速度增加,超聲波衰減系數開始呈下降趨勢,當掃描速度為600 mm/min時超聲波衰減系數降至最低,隨后又開始增加。3組參數所得到的超聲波衰減系數變化趨勢相似,其中激光功率為1 300 W時,超聲波衰減系數最低。隨著掃描速度增加,3組工藝參數所制備試件的超聲波衰減系數均呈現先降低后增加趨勢。

圖4 激光增材制造Zr51非晶合金超聲波衰減系數變化趨勢

2.3 超聲波C掃描最佳工藝參數

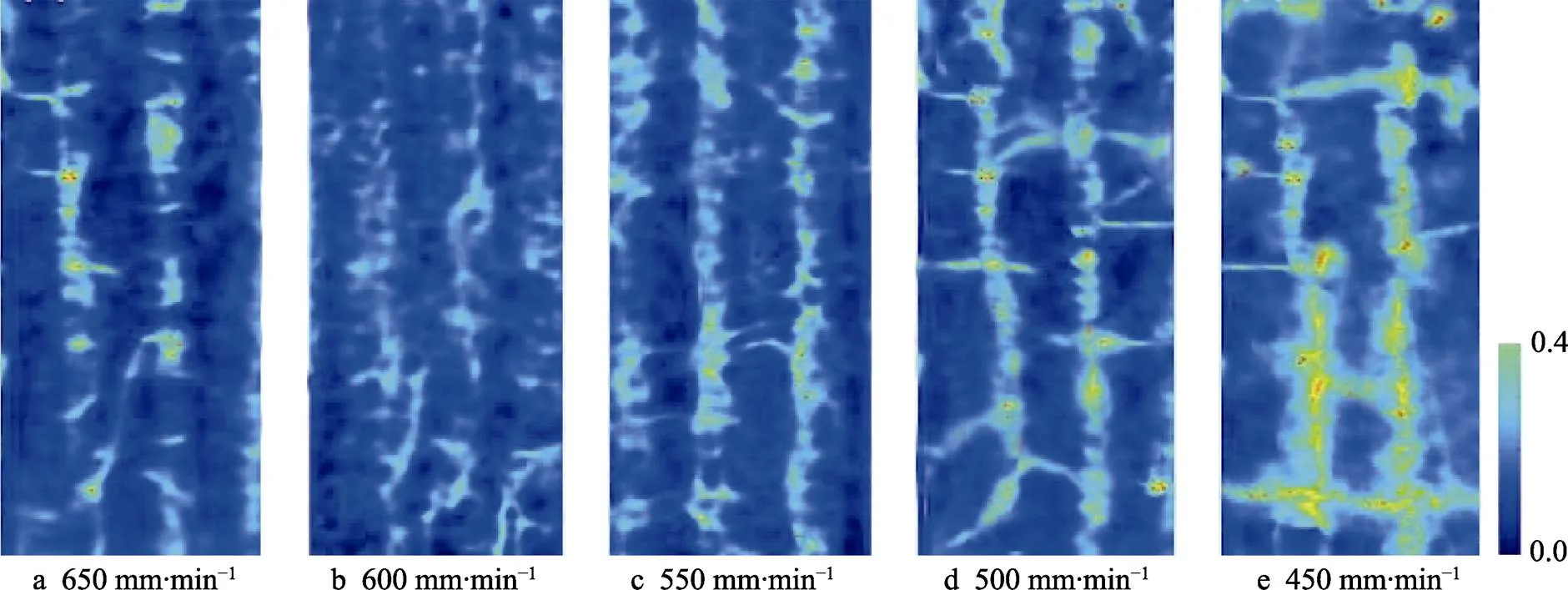

激光功率為1 300 W、掃描速度為450~650 mm/min的一組超聲波C掃描圖像見圖5,其右下角顏色條表示超聲波衰減系數值。由圖5a可見,當掃描速度為650 mm/min、激光功率為1 300 W時,所制備的非晶合金試件超聲波C掃描圖像中出現了具有高衰減的團狀區域,且部分團狀衰減區域內存在較高衰減點,這可能與試塊內的氣孔缺陷有關。當掃描速度較大時,激光能量密度不足,導致在激光增材制造打印過程中出現非晶合金粉末未完全熔合的現象。這些未能完全熔化的合金粉末在相鄰兩層之間形成未熔合缺陷;由5b可以看出,當掃描速度為600 mm/min、激光功率為1 300 W時,試件超聲波C掃描圖像中高衰減的團狀區域消失,取而代之出現了長條帶狀的超聲波衰減區域。根據上述對激光功率變化時的分析,這些長條狀衰減區域很可能是由于激光增材制造非晶合金試件晶化所導致;由圖5c可知,當掃描速度為550 mm/min、激光功率為1 300 W時,所制備非晶合金試件的超聲波C掃描圖像中出現了2種衰減區域,一種是較為均勻的長條狀衰減區域,這些長條帶狀衰減區域平行于激光掃描方向,并分布于2條掃描軌道之間。這些長條狀衰減區域很可能是由非晶合金試件內出現晶化現象所致。

圖5 不同掃描速度下Zr51非晶合金的超聲波C掃描圖像

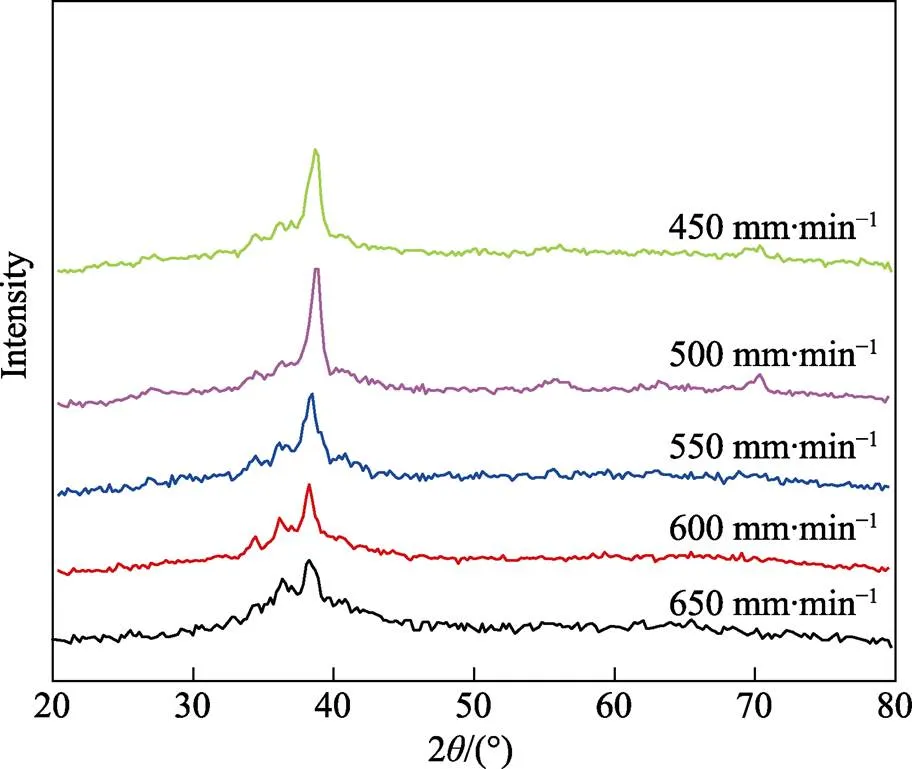

激光功率保持為1 300 W、掃描速度變化范圍為450~650 mm/min的Zr51非晶合金XRD圖譜見圖6,當激光功率為1 300 W、掃描速度為550 mm/min時,在衍射角2處于30°~50°處有一個寬的散射峰,但有一些尖銳的結晶峰疊加,即試件XRD圖譜在非晶態峰上疊加了晶體峰,這表明激光增材制造Zr基非晶合金試件出現了部分結晶現象。與掃描速度為600 mm/min時所制備的非晶合金試件相比,掃描速度為550 mm/min時所制備的非晶合金試件的超聲波C掃描圖像中長條帶狀衰減更高。這是由于掃描速度降低,激光能量密度增大,激光增材制造打印軌道的重疊區在激光再次加熱的情況下,使得最開始形成的非晶結構轉變為晶體結構,出現了部分區域晶化現象,由此出現了新的衰減區域,其表現為包含高衰減點的團狀衰減區域。與圖5b—c相比,這種團狀衰減區出現的原因是由于掃描速度降低,激光能量密度升高,激光打印過程中熔池加深,結合激光打印模式,使合金粉末所夾帶的氣體更難及時跑出熔池,導致氣體被困在打印試塊中,從而形成了較多的氣孔缺陷[28-29]。同時,熔融金屬的冷卻速度被減慢,可能導致氣孔之間有機會進行相互合并而成為大氣孔缺陷,即圖5e中的高衰減點。

圖6 不同掃描速度制備的Zr51非晶合金的 XRD圖譜

從圖5d—e可知,當掃描速度分別增加到600 mm/min和650 mm/min時,非晶合金試件的水平條帶狀衰減區域和團狀衰減區域的衰減系數均呈增加趨勢。隨著掃描速度增大,試件的超聲波C掃描圖像顯示更嚴重的衰減情況,結合圖6試件的XRD圖譜,表明隨著激光功率增加,非晶合金試件內部的大氣孔缺陷增多,同時也出現了更嚴重的結晶化,該晶化相為Cu10Zr7。因此,掃描速度為 450~650 mm/min,激光功率為1 300、1 400、1 500 W時,篩選得到超聲波檢測衰減系數最低的一組工藝參數為激光功率1 300 W、掃描速度600 mm/min。

3 結語

以激光增材制造技術(LENS)制備了Zr51Ti5Cu25Ni10Al9非晶合金,提出并建立了一種利用超聲波檢測技術,對增材制造制備的Zr51大塊非晶合金內的氣孔、裂紋及結晶相等缺陷進行高通量系統篩選的新方法,并證明了該方法的可行性。在不同工藝參數下,XRD圖譜內結晶相的比例與超聲波檢測結果相互印證,并成功在掃描速度為450~650 mm/min、激光功率為1 300、1 400、1 500 W時,篩選出超聲波檢測衰減系數最低的一組工藝參數(激光功率1 300 W、掃描速度600 mm/min)。

[1] LUBORSKY F E. Amorphous Metallic Alloys[M]. Oxford: Butterworth-Heinemann, 1983, 29(10): 1.

[2] CHEN M. A Brief Overview of Bulk Metallic Glasses[J]. NPG Asia Materials, 2011, 3(9): 82-90.

[3] KUMAR G, DESAI A, SCHROER J. Bulk Metallic Glass: the Smaller the Better[J]. Advanced Materials, 2011, 23(4): 461-476.

[4] RAUT D, NARAYAN R L, YOKOYAMA Y, et al. Fracture of Notched Ductile Bulk Metallic Glass Bars Subjected to Tension-Torsion: Experiments and Simulations[J]. Acta Materialia, 2019, 168: 309-320.

[5] DI Si-yi, WANG Qian-qian, YANG Yi-yuan, et al. Efficient Rejuvenation of Heterogeneous {[(Fe0.5Co0.5)0.75B0.2Si0.05]96Nb4}99.9Cu0.1Bulk Metallic Glass Upon Cryogenic Cycling Treatment[J]. Journal of Materials Science & Technology, 2022, 97: 20-28.

[6] INOUE A, NISHIYAMA N, KIMURA H. Preparation and Thermal Stability of Bulk Amorphous Pd40Cu30 Ni10P20 Alloy Cylinder of 72 mm in Diameter[J]. Materials Transactions, 1997, 38(2): 179-183.

[7] DENG Liang, WANG Sheng-hai, WANG Pei, et al. Selective Laser Melting of a Ti-Based Bulk Metallic Glass[J]. Materials Letters, 2018, 212: 346-349.

[8] LI Ning, ZHANG Jiang-ji, XING Wei, et al. 3D Printing of Fe-Based Bulk Metallic Glass Composites with Combined High Strength and Fracture Toughness[J]. Materials & Design, 2018, 143: 285-296.

[9] RAFIQUE M M A, EMEKA E C. Development of Bulk Metallic Glasses and their Composites by Additive Manufacturing-Evolution, Challenges and a Proposed Novel Solution[C]//Advanced Materials Research. Trans Tech Publications Ltd, 2021: 1-26.

[10] CHEN Wen, VOISIN T, ZHANG Yin, et al. Microscale Residual Stresses in Additively Manufactured Stainless Steel[J]. Nature Communications, 2019, 10(1): 1-12.

[11] GAO Xiao-dong, LIU Zhao-liu, LI Jian-hui, et al. Selective Laser Melting of CuZr-Based Metallic Class Composites[J]. Materials Letters, 2020, 259: 126724.

[12] YANG C, ZHANG C, XING W, et al. 3D Printing of Zr-Based Bulk Metallic Glasses with Complex Geometries and Enhanced Catalytic Properties[J]. Intermetallics, 2018, 94: 22.

[13] WANG Y M, VOISIN T, MCKEOWN J T, et al. Additively Manufactured Hierarchical Stainless Steels with High Strength and Ductility[J]. Nature Materials, 2018, 17(1): 63-71.

[14] LU Y, HUANG Y, WU J. Laser Additive Manufacturing of Structural-Graded Bulk Metallic Glass[J]. Journal of Alloys & Compounds, 2018, 766: 506.

[15] LU Y, HUANG Y, WU J, et al. Graded Structure of Laser Direct Manufacturing Bulk Metallic Glass[J]. Intermetallics, 2018, 103: 67.

[16] XU H, LU Y, LIU Z, et al. Laser 3D Printing of Zr-Based Bulk Metallic Glass[J]. Journal of Manufacturing Processes, 2019, 39: 102.

[17] DENG Liang, ZHANG Long, KOSIBA K, et al. CuZr- Based Bulk Metallic Glass and Glass Matrix Composites Fabricated by Selective Laser Melting[J]. Journal of Materials Science & Technology, 2021, 81: 139-150.

[18] 張建巧, 孫旋, 羅兆偉. 激光熔化沉積鋁合金顯微組織及力學性能[J]. 精密成形工程, 2022, 14(10): 133-138.

ZHANG Jian-qiao, SUN Xuan, LUO Zhao-wei. Microstructure and Mechanical Properties of Aluminum Alloy Deposited by Laser Melting[J]. Journal of Netshape Forming Engineering, 2022, 14(10): 133-138.

[19] 李艷麗, 吳代建, 陳誠, 等. 激光選區熔化成形工藝對304L不銹鋼沖擊韌性的影響[J]. 精密成形工程, 2022, 14(10): 126-132.

LI Yan-li, WU Dai-jian, CHEN Cheng, et al. Effect of Selective Laser Melting Process on Impact Toughness of 304L Stainless Steel[J]. Journal of Netshape Forming Engineering, 2022, 14(10): 126-132.

[20] 王麗娟, 牛瑞利. 不銹鋼激光點焊接頭組織和力學性能研究[J]. 精密成形工程, 2022, 14(10): 120-125.

WANG Li-juan, NIU Rui-li. Microstructure and Mechanical Properties of Stainless Steel Laser Spot Welding Joints[J]. Journal of Netshape Forming Engineering, 2022, 14(10): 120-125.

[21] SUN H, FLORES K. Laser Deposition of a Cu-Based Metallic Glass Powder on a Zr-Based Glass Substrate[J]. Journal of Materials Research, 2008, 23(10): 2692.

[22] SHEN Y, LI Y, TSAI H. Evolution of Crystalline Phase During Laser Processing of Zr-Based Metallic Glass[J]. Journal of Non-Crystalline Solids, 2018, 481: 299.

[23] SU S, LU Y. Laser Directed Energy Deposition of Zr-Based Bulk Metallic Glass Composite with Tensile Strength[J]. Materials Letters, 2019, 247: 79.

[24] 呂云卓, 覃作祥, 陸興. 高通量開發非晶合金的研究進展[J]. 材料導報, 2017, 31(17): 112-115.

LU Yun-zhuo, QIN Zuo-xiang, LU Xing. Current Research Status of High-Throughput Development of Amorphous Alloys[J]. Materials Review, 2017, 31(17): 112-115.

[25] VECCHIO K S, DIPPO O F, KAUFMANN K R, et al. High-Throughput Rapid Experimental Alloy Development (HT-READ)[J]. Acta Materialia, 2021, 221: 117352.

[26] COURY F G, WILSON P, CLARKE K D, et al. High-Throughput Solid Solution Strengthening Characterization in High Entropy Alloys[J]. Acta Materialia, 2019, 167: 1-11.

[27] PEGUES J W, MELIA M A, PUCKETT R, et al. Exploring Additive Manufacturing as a High-Throughput Screening Tool for Multiphase High Entropy Alloys[J]. Additive Manufacturing, 2021, 37: 101598.

[28] ZHU Bo, ALAVI S, CHENG Chang-jun, et al. Fast and High-Throughput Synthesis of Medium and High-Ent-ropy Alloys Using Radio Frequency Inductively Coupled Plasma[J]. Advanced Engineering Materials, 2021, 23(3): 2001116.

[29] WANG Zi, ZHANG Lina, LI Wei-fu, et al. High Throughput Experiment Assisted Discovery of New Ni-Base Superalloys[J]. Scripta Materialia, 2020, 178: 134-138.

[30] MELIA M A, WHETTEN S R, PUCKETT R, et al. High-Throughput Additive Manufacturing and Characterization of Refractory High Entropy Alloys[J]. Applied Materials Today, 2020, 19: 100560.

[31] LI Wen-dao, LI Long-fei, ANTONOV S, et al. High-Throughput Exploration of Alloying Effects on the Microstructural Stability and Properties of Multi- Component CoNi-base Superalloys[J]. Journal of Alloys and Compounds, 2021, 881: 160618.

[32] ZHAO L, JIANG L, YANG L X, et al. High Throughput Synthesis Enabled Exploration of CoCrFeNi-Based High Entropy Alloys[J]. Journal of Materials Science & Technology, 2022, 110: 269-282.

[33] Marcantonio V, Monarca D, Colantoni A, et al. Ultrasonic Waves for Materials Evaluation in Fatigue, Thermal and Corrosion Damage: a Review[J]. Mechanical Systems and Signal Processing, 2019, 120: 32-42.

[34] Sato E, Shiwa M, Shinagawa Y, et al. Ultrasonic Testing Method for Detection of Planar Flaws in Graphite Material[J]. Materials Transactions, 2007, 48(6): 1227-1235.

[35] Cai X, Malcolm A A, et al. Measurement and Characterization of Porosity in Aluminium Selective Laser Melting Parts Using X-ray CT[J]. Virtual & Physical Prototyping, 2015, 10 (4): 195.

Screening of laser additive manufactured amorphous alloy via ultrasonic wave

LUO Zhao-qiang1, YU Ze-jiang2, ZHAI Lin-lin2, LU Yun-zhuo2

(1.CRRC Changchun Railway Vehicles Co., Ltd. Changchun 130062 China; 2. School of Material Science and Engineering,Dalian Jiaotong University, Dalian 116028, China)

To optimize the laser additive manufacturing process of defect-free metallic glasses. Using Zr51Ti5Cu25Ni10Al9 metallic glass as model material, the optimal process combination (laser power and scanning speed) for laser additive manufacturing of metallic glass was quickly selected by using ultrasonic attenuation of metal internal defects. The ultrasonic detection can accurately and effectively detect the crystallization ratio of metallic glass specimen, and the ultrasonic attenuation coefficient is reduced to the lowest when the laser power is 1 300 W and the scanning speed is 600 mm/min. Further analysis of the samples obtained by this process shows that the Zr51Ti5Cu25Ni10Al9 metallic glass formed by this process has the least defects, the lowest degree of crystallization and the best performance. Ultrasonic technology is an effective method for rapid screening of high performance metals such as metallic glasses by laser additive.

amorphous alloy; laser additive manufacturing; ultrasonic wave detection technology; high-throughput

10.3969/j.issn.1674-6457.2022.12.008

TG146.414;TG115.285

A

1674-6457(2022)12-0067-07

2022–10–12

國家自然科學基金(51971047,52271022)

羅昭強(1972—),男,高級工程師,主要研究方向為高速列車診斷與調試。

呂云卓(1985—),男,博士,教授,主要研究方向為激光增材制造。