綜放工作面初采階段調斜及調正工藝

弓仲標

(國能神東煤炭集團有限責任公司大柳塔煤礦,陜西 榆林 719315)

0 引言

活雞兔井1-2煤復合區特厚煤層為該礦井主采煤層之一,煤層平均厚度為10.0 m,屬淺埋藏近水平煤層,節理裂隙不發育,煤層韌性好且易自燃,最短自然發火期為37 d。2005年上分層12上202綜采面已回采完畢,回采厚度為4.0 m,下分層采用綜放工藝,回采厚度剩余6.0 m。大量的邊角煤柱遺留在采空區,不但造成資源浪費,而且造成自然發火重大隱患,為了進一步提高資源回收率,利用切眼調斜設計把邊角區域也納入回采工作面,然而,在工作面初采階段不但要面臨調斜及調正問題,更要預防過上覆集中煤柱期間出現壓架事故,給工作面安全回采帶來諸多挑戰。通過對活雞兔井12下202綜放面初采階段調斜及調正出煤柱工藝的介紹,對初采期間安全技術措施實踐進行總結,為今后類似工作面的安全開采提供借鑒。

1 工作面初采概況

12下202綜放工作面走向長度1 124.5 m,工作面面寬為249.8 m,回采總體呈負坡推進(俯采),切眼附近煤層底板標高最高為1 126.55 m;工作面設計采高為3.7 m,放煤高度為2.3 m,采放比為1∶0.62;工作面巷道采用外錯式布置(即下分層綜放面的順槽、切眼、回撤通道都布置在實體煤柱內)[1],切眼采用調斜設計,初采期間工作面不采用強制放頂,利用過上覆集中煤柱的切頂泄壓作用,避免下層煤出煤柱的位置與初次來壓位置相疊加[2];其中機尾切眼回采幫煤壁距上分層切眼煤柱邊界6.05 m,位置相疊加[2];其中機尾切眼回采幫煤壁距上分層切眼煤柱邊界6.05 m,機頭切眼回采幫煤壁距離上分層煤柱邊界20.45 m,機尾相對超前機頭14.4 m;下分層切眼與下分層切眼調斜角度為2°~7°,12下202切眼巷道布置如圖1所示。

圖1 12下202工作面切眼巷道布置

2 工作面調斜及調正方案

2.1 工作面調整方案概述

12下202綜放工作面在初采階段由于工作面切眼與上分層切眼呈一定調斜角度,支架在安裝前期就出現支架推拉桿與運輸機打斜,局部支架間相互擠架,拉后溜鏈子卡阻支架后座等現象,造成支架移架、拉后溜困難。在工作面調整過程中不可一次性調整到位,防止因連續加甩刀引起工作面竄動嚴重造成設備擠幫[3]或者設備損壞,要采用分次逐步加甩刀的方法進行調整,因此工作面調整分為4個階段。

第1階段為工作面調直階段,此階段集中把中部彎曲段調直,分為3個短刀1個通刀,2個短刀1個通刀,總計進7刀煤;短刀主要進刀中部滯后段,通刀為整個工作面全部進刀,割通刀時要由機頭向機尾推溜,從而抵消反向推溜時產生的擠壓力,調直階段結束后要保證工作面從機尾到機頭呈一條直線。

第2階段為縮短工作面機尾相對超前機頭的距離階段,采取連續進機頭7刀,使得工作面機尾相對超前機頭9.44 m,在此過程中要盡量將工作面調整平直。

第3階段為工作面斜推出煤柱階段,在此階段工作面整體進13刀,從而保證機尾出煤柱7 m,在此過程中采取甩機尾加機頭的方式。

第4階段為工作面調正出煤柱階段,在此階段工作面采取甩機尾或加機頭的方式進刀,使工作面整體出煤柱。

2.2 工作面調整過程

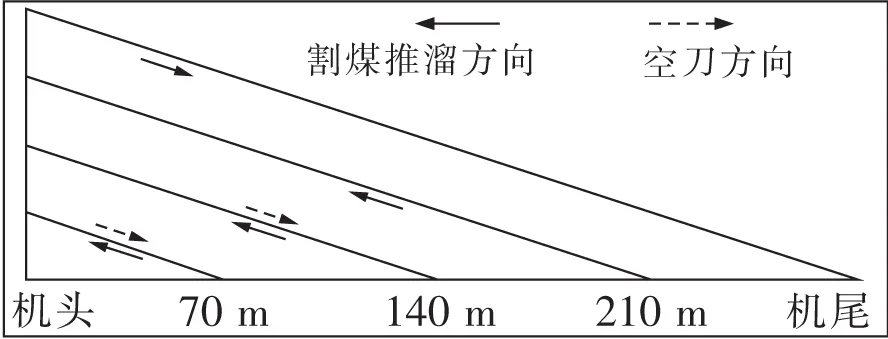

第1階段首先調整工作面斜度,主要采用“三短一長”進刀的進刀方式,即分別從工作面距機頭70 m、140 m、210 m處分別向機頭進短刀,短刀進刀后跑空刀返回,第3次短刀割完后,由機頭端部斜切進刀,反向入窩吃三角煤,然后再從機頭至機尾進一個通刀,進刀示意如圖2所示。

圖2 “三短一長”調斜進刀示意

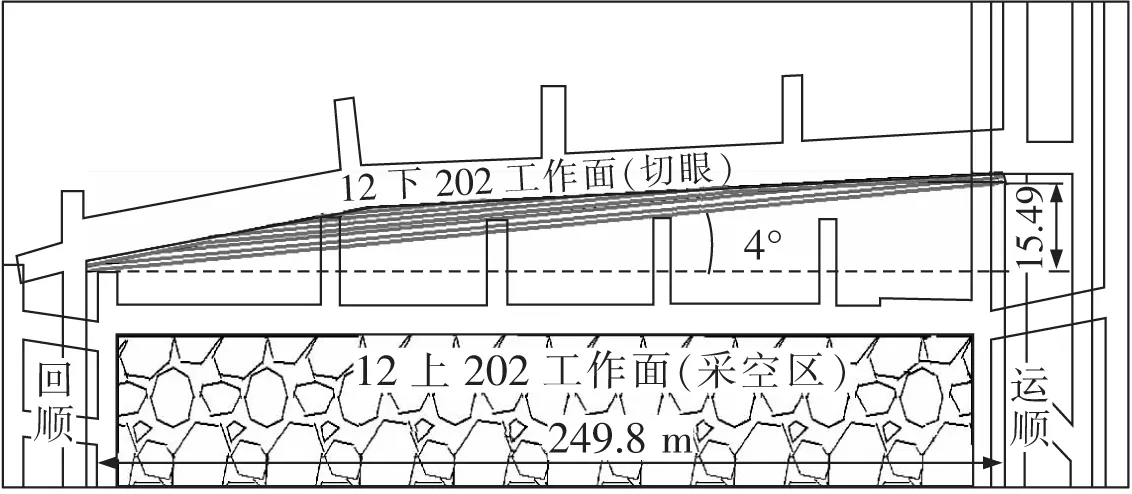

“三短一長”進刀完成后工作面再進行“兩短一長”進刀,“兩短一長”進刀方式與“三短一長”類似,只是少進一個短刀。工作面推溜工推溜時,確保前運輸機在拐點兩側平直,彎曲段過渡平緩,觀察、控制運輸機竄動情況;推彎曲段時將推溜行程設置為430 mm,推溜架數為10架[4],確保每次推溜只推半個油缸行程,推溜期間,推溜工須一手把住支架急停閉鎖,一旦出現異常情況時,可立即停止推溜;安排專人手動拉后溜,注意觀察拉后溜鏈子與支架后座的刮卡情況,要根據實際情況分多次進行拉后溜,確保后溜不出現前后錯茬或刮板刮卡現象;工作面正常段滯后移架時,正常推前運輸機、拉后運輸機,吃三角煤必須保證滯后采煤機不少于18 m的彎曲段距離。第1階段調斜結束后,工作面機尾相對超前機頭15.49 m,工作面相對上覆切眼斜度為4°,第1階段調斜示意如圖3所示。

圖3 第1階段調斜示意

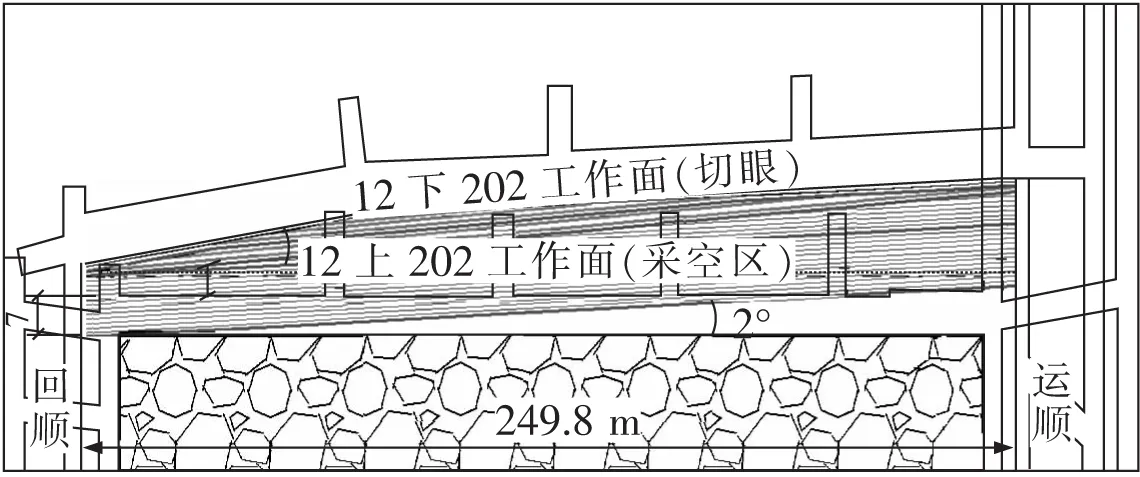

第2階段調斜為縮短工作面機頭、機尾的相對距離,調斜總原則為機尾端保持不動,機頭側連續循環加刀。當煤機在工作面中部或者機頭附近一定距離,保證預留距離滿足機頭方向正常推溜,且彎曲段距離不低于18 m;期間安排專人監護采煤機拖拽電纜運行情況,防止電纜掉落或者刮卡溜槽,尾滾筒司機注意及時清理底層電纜夾板上的煤塊;當煤機割至機尾端頭后只需拉直電纜即可空刀返回入窩直接向機頭割煤;當工作面機頭側連續循環進7刀后,最終使機尾相對超前機頭9.44 m,100 #~120 #支架架后采空區局部開始垮落,工作面相對上覆切眼斜度為2°,此過程中須盡量將工作面調整平直,第2階段調斜示意如圖4所示。

圖4 第2階段調斜示意

第3階段為工作面斜推出煤柱階段,此階段使工作面保持2°的斜度,整體分段,漸次斜推安全通過煤柱。當工作面推進至靠近機尾側的上覆調車硐室時,上覆硐室兩側的煤柱懸臂梁,將側向翻轉擠壓工作面頂煤,在縱向切頂的作用下使架前頂煤全部垮落,導致支架壓力劇增,此時工作面采取從來壓位置至機尾側加刀,結合后溜放煤措施進行泄壓,直到該區域壓力穩定;當局部壓力增大時禁止向機頭方向加刀,防止工作面出現大面積來壓,因不能快速加刀進行甩壓而出現壓架事故。整個過程先機尾后工作面,先后斜推出煤柱,在機頭側工作面支架沒有通過上分層煤柱之前,工作面頂板處于一端固支,一端簡支梁的結構狀態,此時工作面支架在該結構下開采時所受壓力較小,基本是支架給予頂板的初撐力。綜上所述,該階段均衡等于工作面連續進13刀,最終使機尾側推出煤柱7 m,工作面從45架至機尾段全部安全推過煤柱,除機頭段外,工作面采空區基本全部垮落,而此時機頭側正處于煤柱邊緣附近,第3階段斜推整體示意如圖5所示。

圖5 第3階段調斜示意

第4階段是工作面的調正階段,也是工作面機頭段出煤柱階段,此階段工作面再次采取甩機尾加機頭的方式進刀,使工作面全部出煤柱。當工作面支架逐漸到達煤柱外側直至完全處于煤柱外側邊界時,固支梁已演變為懸臂梁結構,隨著工作面的推進,懸臂梁將會垮斷,造成頂板失穩從而再形成鉸接梁,該鉸接梁的一端與原煤柱鉸接,另一端則直接壓在支架上方,造成支架壓力急劇增大,從而使安全閥開啟,導致活柱下縮量增大。工作面調正階段,應保證每次加刀前運輸機在拐點兩側平直,且彎曲段過渡平緩,機頭側累計連續快速推進11刀,當工作面全部推過上覆集中煤柱,進入上覆切眼下時調正階段結束,第4階段調正示意如圖6所示。

圖6 第4階段調斜示意

3 工藝措施總結

3.1 工程質量管理

采高管理:工作面推進7 m后,開始沿底板回采,以底控頂,并將工作面采高最大化至3.9 m,保證了立柱活柱行程,為工作面初次來壓做準備,采高最大化也是防止出現壓架事故的重要措施。

頂底板管理:嚴格執行“以底控頂”回采,杜絕大起大落,原則上抬落刀幅度不得大于±100 mm,工作面過渡平緩。

支架管理:初采期間加強支架管理,保證支架不倒架、不咬架、不錯茬,及時調整架形,保證確保支架接頂效果。移架必須保證“跟機、帶壓、擦頂”移架,支架工緊跟采煤機前滾筒,每次移架保證少降快拉,降柱行程不大于200 mm;來壓期間采取邊降架、邊收平衡、邊拉架,減少支架降柱行程等措施,移架結束后保證初撐力一次性升到位,尾滾筒司機及時打出護幫板進行護幫。

兩端頭過渡:工作面兩端頭平緩過渡,端頭鏟煤板前掃刀次數不得低于3次,防止出現割不透煤壁或端頭搭橋事故,影響安全生產。

3.2 設備維護

合理控制采煤機速度,特別是吃三角煤入窩段以及返空刀期間,防止損壞采煤機各部件。

初采期間應及時拉回后部運輸機,收回支架尾梁和插板,減少支架對地投影面積;出煤柱老頂來壓期間,后運輸機開始放煤從而減緩支架載荷,放煤后須再次對支架進行補液,保證支架初撐力達到25.2 MPa以上。

3.3 工作面調斜

調斜工作面選擇機尾側優先出煤柱,使初次來壓由機尾不斷向機頭分多次多段來壓[5],優點是一次性垮落頂板面積小,壓力集中影響區通常只集中在8#~10#架范圍內,但來壓強度相對較劇烈;來壓區域必須及時拉出超前支架進行避壓,使附近兩側的支架共同分擔壓力。

控制運輸機竄動時,通過采取偽斜推進、改變推、拉溜方式、調整割煤工藝等方式[6],可有效地控制運輸機的上竄下滑;放頂煤工作面竄動直接影響前后運輸機與轉載機的搭接情況,搭接過寬時導致前后運輸機大塊煤難以卸貨或在卸載點卡阻,搭接過窄時會造成運輸機卸貨不徹底,導致底鏈拉回煤,從而影響運輸機的正常運行。

調斜工作中要嚴格保證工程質量,每個分段點要確保工作面區段內的支架、運輸機、煤壁都處在一條直線上[7],即工作面“三直”,放頂煤工作面“三直”,還需要注意后運輸機的平直,特別是在各拐點的彎曲度,為下一階段調斜工作打好基礎。

4 結論

(1)初采階段利用特殊的調斜工藝在不進行強放的條件下處理采空區,使采空區懸頂分段逐次垮落,既可減小過上分層集中煤柱時集中應力的影響范圍,防止出現壓架事故,又可避免大面積懸頂垮落時颶風傷人。

(2)綜放工作面調斜工藝不同于綜采工作面,在初采調斜階段,須注意后運輸機管理,特別是后運輸機的彎曲度以及拉后溜結構件的維護,防止人為損壞后運輸機構件,從而影響工作面正常推進。

(3)調斜回采工藝技術,主要適用于切眼小角度調斜巷道設計,既可提高切眼外側邊角煤的順利回收,又保證初采期間工作面安全高效回采,同時拓寬綜采工作面的設計思路,具有借鑒及推廣價值。