選區激光熔化Al-Mg-Sc系高強鋁合金的研究進展

程宗輝, 劉桐,,*, 陶靖, 蔡小葉, 董定平, 李晨雨, 陳大勇, 駱良順

(1.國營蕪湖機械廠, 蕪湖 241007; 2. 安徽工程大學材料科學與工程學院, 蕪湖 241200;3. 安徽哈特三維科技有限公司, 蕪湖 241200)

增材制造(additive manufacturing,AM)技術也被稱作3D打印,通過自下到上,逐層累加的方式制造復雜和精密的三維產品,近年來得到了迅速的發展[1-2]。其中選區激光熔化(selective laser melting,SLM)作為最受歡迎的增材制造工藝技術,是一種激光快速成型技術,具有尺寸精度高,成型性能好等優點,可制備形狀復雜的三維實體金屬零件[3-5]。在金屬成型過程中,激光熔化粉末形成液態熔池,隨后,在較高的溫度梯度和凝固速度下逐層成型,其成形致密度可接近100%[6]。近些年來,人們對于選區激光熔化鐵基合金[7-9]、鈦基合金[10-11]、鎳基合金[12-13]、鋁基合金等進行了大量研究,研究成果廣泛應用于醫療、模具、交通、航空航天等領域[14-17]。選區激光熔化技術原理如圖1所示[18]。

圖1 激光與粉末床之間的相互作用區示意圖(據文獻[18]修改)Fig.1 Diagram of interaction zone between laser and powder bed (moolified according ref. [18])

鋁合金作為繼鋼鐵之后應用最廣泛的結構材料,具有密度低,塑性好,比強度、比剛度高,優良的導電性、導熱性和耐腐蝕性能等特點,是實現產品輕量化的首選結構材料,在航空航天、交通運輸等領域具有廣闊的應用前景[3,19-21]。傳統鋁合金的制造一般依賴于鑄造和鍛造,但隨著科技的進步,產品中所需鋁合金零件的性能需要有更高的要求,鑄鍛鋁合金不再能滿足人們的需求。由于鋁合金粉末具有激光吸收率低、表面氧化皮層堅硬、分散性差和熱導率高等特點,使得SLM制備鋁合金起步較晚[22]。當前SLM鋁合金的研究主要人集中在Al-Si或Al-Si-Mg等傳統鑄鍛鋁合金體系[23-25],但這些鋁合金強度依舊很難與傳統鑄造高強鋁合金相媲美,這就需要開發SLM高強鋁合金。鋁合金根據名義屈服強度通常分為普通強度(<300 MPa)、中強度(300~400 MPa)、高強度(400~600 MPa)和超高強度(>600 MPa)鋁合金。在實際研究中,通常也將屈服強度高于400 MPa的鋁合金統稱為高強鋁合金[26]。增材制造高強鋁合金與傳統高強鋁合金Al-Cu(2XXX系)和Al-Zn-Mg(7XXX系)不同,增材制造高強鋁合金還沒有形成相關的標準體系。但是在近年來,增材制造技術與工藝的不斷進步下,許多新開發的增材制造鋁合金體系達到了高強鋁合金的標準,其中,以Al-Mg-Sc體系為典型的代表[27]。現總結近年來增材制造高強Al-Mg-Sc系合金的發展,從增材制造高強鋁合金合金成分,微觀組織和力學性能三個方面,全面總結了增材制造Al-Mg-Sc系高強鋁合金的研究現狀和進展趨勢。

1 選區激光熔化Al-Mg-Sc系高強鋁合金成分設計進展

1.1 增材制造Al-Mg-Sc-Zr高強鋁合金

美國空客公司將Sc和Zr應用于增材制造鋁合金,設計出了具有良好加工性能、高強度、高延展性、耐腐蝕性和低各向異性的Al-Mg-Sc-Zr系鋁合金[28-29]。Al-Mg-Sc-Zr系鋁合金具有輕質、高強度、高延展性等特點,這些優異的性能歸功于其獨特的極細晶粒的雙模微觀結構。如圖2所示為典型的選區激光熔化成形的Al-Mg-Sc-Zr系鋁合金[29],與傳統加工成形合金相比,即使是較粗的晶粒也要小到5~10倍[30-31]。

(a)為成型方向;(b)為同一區域的顯微組織EBSD圖;(c)、(d)為EBSD圖細晶區和柱狀晶區的 [001] 極圖圖2 選區激光熔化成形技術制備的Scalmalloy高強鋁合金微觀組織[29]Fig.2 Microstructure of Scalmalloy high strength aluminum alloy prepared by SLM technology[29]

增材制造Al-Mg-Sc-Zr系高強鋁合金優異的力學性能主要取決于其合金成分,其中Mg元素的加入可提升鋁合金固溶強化效果并降低鋁合金的密度,Mg元素含量可以有效降低合金熔點,同時增加增材制造過程中粉末對激光的吸收率。Mg元素含量的增加還可以抑制Al-Mg-Sc-Zr系鋁合金中織構和柱狀晶的產生,進一步降低合金各向異性[32]。

Al-Mg-Sc-Zr系鋁合金中Sc元素的加入有助于提升合金系中微觀結構的控制,顯著細化晶粒,在合金凝固過程中由典型的樹枝狀組織轉變為細小的等軸晶組織[33]。同時,Sc元素作為極其優異的增強元素,在SLM制備Al-Mg合金方面正被廣泛運用,其主要作用可歸結為以下兩點[29,31,34-36]:①形成細小彌散分布的金屬間化合物Al3Sc相,Al3Sc相在合金凝固過程中作為形核質點,顯著細化凝固組織;同時在時效過程中析出,作為第二相強化鋁合金基體,在強化過程中,每增加0.1%的Sc元素,可提升40~50 MPa的強度。②增材制造成形時效前后的晶粒尺寸和等軸/柱狀晶比例沒有明顯差異,這表明高密度的Al3Sc通過各種顆粒的晶界沉淀,使微觀結構穩定,防止晶粒長大。在再結晶開始之前,Al3Sc相顆粒在微觀組織細晶區晶界處的形核可確保微觀組織的穩定性,避免加熱過程中晶粒的粗化,如圖3所示為典型的增材制造Al-Mg-Sc-Zr系高強鋁合金中Al3Sc沉淀相在微觀組織中的分布及形貌[37]。

(a)、(b)為熔池邊界處的明場圖像;(c) 為Al3Sc析出物的高分辨率圖像;(d)為(c)中Al3Sc析出物的相應傅里葉變換圖像圖3 增材制造Al-Mg-Sc-Zr合金中Al3Sc沉淀相在微觀組織中的分布及形貌[37]Fig.3 Distribution and morphology of Al3Sc precipitated phase in the microstructure of Al-Mg-Sc-Zr alloy by additive manufactured[37]

Yang等[38]向Al-Mg-Zr中添加濃度(質量分數)為1.08%的Sc,采用相同的SLM工藝參數制備了添加和不添加Sc元素的鋁合金。在無添加Sc元素的鋁合金中顯示出較大的柱狀晶粒,具有明顯的外延晶粒生長和晶間裂紋,而添加Sc元素之后,增材制造合金表現出無裂紋,在熔池邊界處顯示出明顯細化的晶粒,具有超細亞微米尺寸的等軸晶粒。在增材制造Al-Mg-Sc-Zr合金體系中,Zr元素的添加與Sc元素耦合作用,可大大促進Sc在合金中的強化作用,同時采用Sc和Zr復合添加可減少Sc元素的加入量,降低合金的成本。Fuller等[39]研究發現Al3(Scx,Zr1-x)中Sc的濃度隨Zr濃度的增加而降低,這直接表明Zr在Al3(Scx,Zr1-x)沉淀中取代了Sc,此外,在AM過程中,Zr減緩了Al3Sc沉淀的粗化并穩定了沉淀形態,最終導致微觀結構的進一步細化。Croteau等[40]對比兩種三元合金Al-3.6Mg-1.18Zr和Al-3.66Mg-1.57Zr,發現當Mg作為固溶體增強劑時,Zr產生兩種類型的Al3Zr沉淀:亞微米級的Al3Zr顆粒在凝固過程中在熔體中形成,并作為晶粒細化劑,使細小的鋁晶粒形核,從而在激光熔化過程中防止熱撕裂以及提高抗拉強度;在隨后的時效過程中,固體合金中形成Al3Zr納米沉淀,其沉淀強化導致強度比制造值增加約40%,以及促進晶粒的熱穩定性(由于Zr在固體Al-Mg中的低擴散率)。

雖然Sc元素在SLM制備Al-Mg合金中有非常優良的作用,但由于其昂貴的價格并不適合大規模工業生產制造,并且Sc元素的添加量越高,最終制造零部件的制造成本就更加昂貴,增加Zr以替代Sc,Sc與Zr的復合強化是近些年研究人員的研究重點所在,并取得了一定研究進展,但Zr的加入并不能完全取代Sc在Al-Mg合金中的重要性,因此在調整合金元素含量以完全取代Sc元素方面需要更加深入的研究。

1.2 合金改性的增材制造Al-Mg-Sc-Zr高強鋁合金

Mn元素是增材制造Al-Mg-Sc-Zr高強鋁合金常見的合金化元素之一,在選區激光熔化成形工藝中的由于冷卻速度比傳統工藝高,在增材制造合金中添加的Mn元素會有更高的過飽和度。并且通過Mn元素和線缺陷之間的相互作用,增加位錯釘扎的作用,選區激光熔化合金可以得到更高程度的固溶強化。Mn元素在鋁基體中的較低擴散率保證了其在固溶體中的穩定性,并確保了后熱處理的簡單性。與基體中周圍的鋁原子相比,Mn原子的原子尺寸和剪切模量大不相同,在與晶格相互作用并阻止位錯在晶格中自由移動,從而提高材料變形時的屈服強度[41-43]。圖4所示為增材制造成形添加Mn元素的Al-Mg-Sc-Zr合金中的AlxMn析出相形貌。Mn元素的添加使合金中在晶界和亞晶界沉淀析出AlxMn顆粒,有效地降低了形核能,并且AlxMn顆粒均具有良好的熱穩定性和抑制晶粒生長的能力,這對后續熱處理過程中的再結晶及晶粒生長有重要影響[44]。Jia等[45]研究了SLM成形Al-4.52Mn-1.32Mg-0.79Sc-0.74Zr合金的微觀組織與力學性能,通過添加Mn元素的含量增加固溶體強化效果,成形后的增材制造合金具有細小的等軸柱狀雙峰晶粒結構,能夠有效地適應快速凝固過程中產生的應變,避免了熱裂紋。通過適當時效處理后,屈服強度達到了現有鋁合金的最高值560 MPa。

(a)為沉積樣品的TEM明場圖像;(b)、(c)為(a)中的放大圖像;(d)、(f)為樣品分別在250、300、350 ℃時效后的TEM明場圖像;(g)為(d)中的放大圖像圖4 增材制造成形添加Mn元素的Al-Mg-Sc-Zr合金中的AlxMn析出相形貌[44]Fig.4 Morphology of AlxMn precipitates in Al-Mg-SC-Zr alloy with Mn added by additive manufacturing[44]

除了Mg、Mn、Sc、Zr外,一般Al-Mg-Sc-Zr鋁合金中還包含其他元素(如Cr、Ti、Zn、Si、Fe等),這些微量元素的存在也分別增強了Al-Mg-Sc-Zr高強鋁合金的性能。Wang等[46]通過向Al-Mg合金中添加不同比重Sc、Zr、Ti元素,生成的二次沉淀相Al3(Scx,Zr1-x),Al3(Scx,Ti1-x)和Al3(Scx、Zr1-x,Ti1-x-y)對晶粒細化有著明顯的作用,在Sc,Zr的基礎上增加Ti含量,晶粒細化效果更為明顯。Carroll等[47]發現即便是微量的Zn加入,也會形成穩定的抗應力腐蝕能力更強的三元Al-Mg-Zn第二相,可以提升鋁合金的耐腐蝕性能。Li等[48]設計對比了無Si含量的Al-xMg-0.2Sc-0.1Zr(x=1.5%、3%、6%)和1.3%含量的Al-8Mg-1.3Si-0.5Mn-0.5Sc-0.3Zr,通過實驗發現前者產生大量裂紋,隨Mg含量的增多裂紋逐漸嚴重,而在加入Si后,在晶胞或柱狀亞晶界中出現的枝晶間共晶Al-Mg2Si能有效抑制裂紋的產生。

以上研究表明,即便是微量的Ti、Zn、Si等元素的加入仍舊會對Al-Mg-Sc-Zr高強鋁合金的性能產生重要影響,但目前這些微量元素摻雜對SLM制備高強鋁合金過程中的強化行為,界面結合情況方面的研究尚不夠深入,其進展大多止步于鑄鍛鋁合金。

2 選區激光熔化Al-Mg-Sc系高強鋁合金微觀組織

在常規鑄造凝固過程中,大多數研究將晶粒細化歸因于Al3Sc/Al3Zr的異質形核作用。在選區激光熔化成形過程中,在SLM成形態合金組織中的晶粒邊界上可以發現大量的Al3(Scx,Zr1-x)粒子,通常認為這些Al3(Scx,Zr1-x)粒子是通過原子替代的方式形成的,其形貌如圖5所示[49]。這些位于晶界的Al3(Scx,Zr1-x)顆粒在凝固過程中不起成核作用,并且結構將隨其化學成分而變化[39,49]。

圖5 選區激光熔化成形Al-Mg-Sc合金中位于晶界的Al3(Scx,Zr1-x)粒子[49]Fig.5 SLM of Al3(Scx, Zr1-x) particles at grain boundaries in Al-Mg-Sc alloy[49]

Kendig等[50]發現,Zr在Al3Sc中的最大固溶體約為Sc晶格位置的1/3;Harada等[51]認為Zr可以取代Al3Sc(晶體結構為L12)粒子中多達1/2的Sc原子。改變合金中的整體Sc/Zr會導致Al3(Scx,Zr1-x)顆粒的Sc/Zr比相應變化,晶體結構也發生了變化。用Zr取代Al3Sc中的Sc可以誘導晶體結構的轉變以及晶格參數的降低,一旦達到Al3(Scx,Zr1-x)中的最大濃度,額外的Zr將形成具有晶體結構DO23的Al3(Scx,Zr1-x)顆粒[49]。

2.1 選區激光熔化Al-Mg-Sc系高強鋁合金成形態微觀組織

一般選區激光熔化成形的Al-Mg-Sc-Zr合金具有非均勻晶粒結構,其微觀組織主要由熔合邊界處的細晶粒(FG)帶和熔池內部區域的粗晶粒(CG)組成。初生Al3(Scx,Zr1-x)析出物在熔池界面富集,形成等軸晶帶,而初生Al3(Scx,Zr1-x)析出物在熔池內部缺乏,形成扇形柱狀晶區,如圖2所示。熔合邊界處的FG帶中斷了柱狀晶粒通過層的外延生長。SLM過程中的重復熔融固化使更多的CG區轉變為FG區,構造了一個復雜的網絡結構,在塊狀沉淀中FG和CG區交替出現。

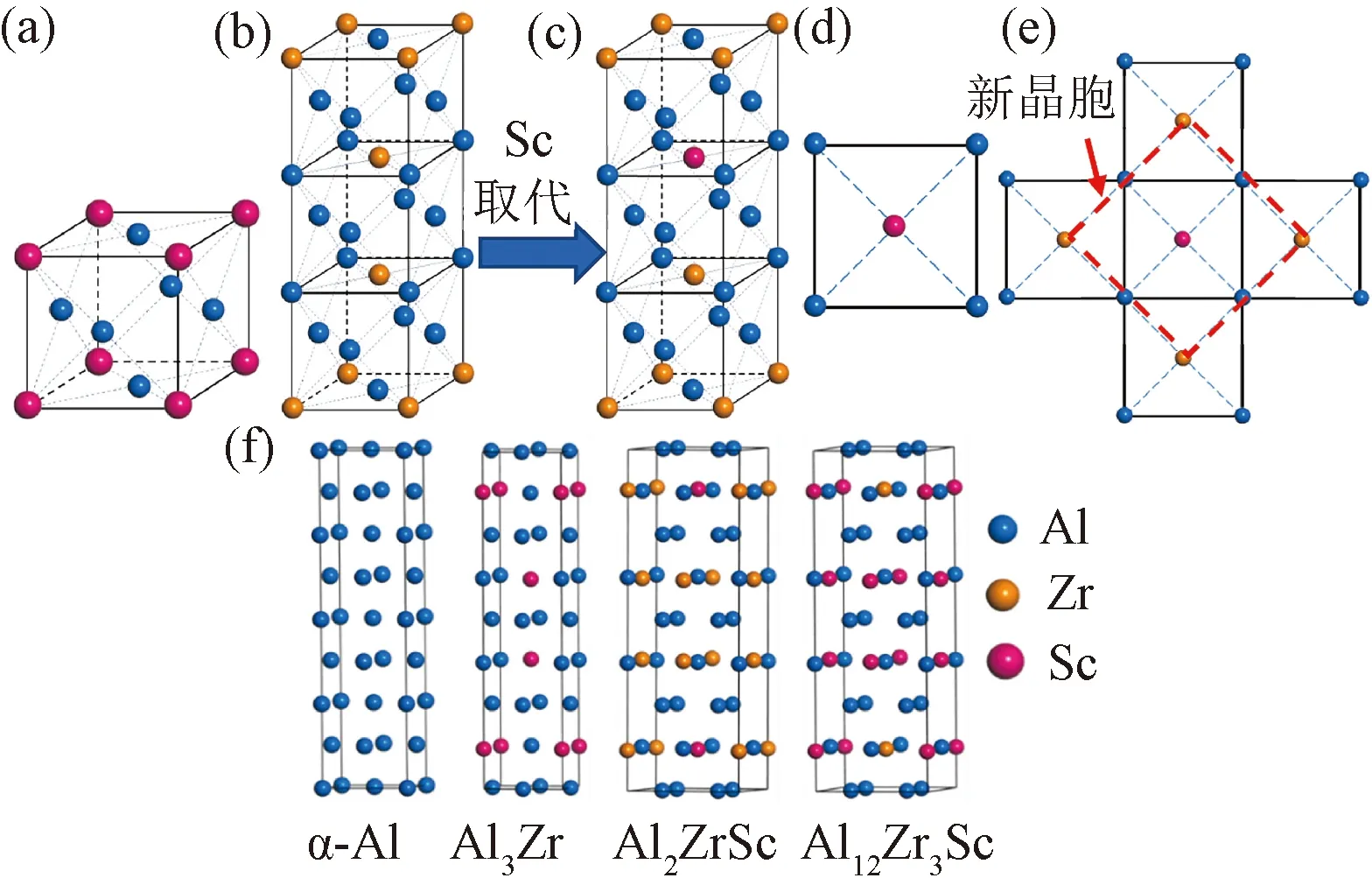

除了晶粒結構的不均勻性外,第二相粒子在整個熔池中也表現出不均勻性,其在FG帶中富集,但在CG區中明顯缺失。FG區中的第二相粒子主要是富含Sc/Zr、Mn/Fe和Mg/Si的粒子。相比之下,在CG區中未發現富含Sc/Zr的顆粒,這些富含Sc/Zr的顆粒是凝固過程中形成的初生Al3(Scx,Zr1-x)[52]。初生Al3(Scx,Zr1-x)和時效Al3(Scx,Zr1-x)之間的不同結構被認為是由不同的形成順序造成的。圖6所示為選區激光熔化成形Al-Mg-Sc合金中典型的金屬間化合物的晶體結構[49]。初生Al3(Scx,Zr1-x)的形成類似于包晶反應,相鄰晶胞(001)面的中心原子必須是Zr,以獲得最小能量和周期結構。Sc替代Al3(Scx,Zr1-x)中的Zr原子,Sc傾向于替換位于(001)平面中心的Zr原子,如圖6(c)所示。在這里,Al3(Scx,Zr1-x)是由改變的晶格常數和空間群形成的,它更傾向于與Al3Zr(DO23)相一致,與L12結構相比,Al3Zr(DO23)具有更少的空間對稱性。這種空間對稱性的差異使得當原子發生取代時,初生Al3(Scx,Zr1-x)的空間群更有可能發生變化。Zhao等[49]根據生成焓、結合能和合金的Sc/Zr比得出的結果,Al12Sc3Zr應該是SLM中初生Al3(Scx,Zr1-x)最可能的成分,這與Shi等[53]Sc/Zr的原子比接近3∶1的結果一致。由于初生Al3(Scx,Zr1-x)的不穩定性,一個粒子中可能存在包含Al12Sc3Zr在內的各種形式的Al3(Scx,Zr1-x)。

(a)為L12的Al3Sc粒子;(b)為DO23的Al3Zr粒子;(c)為Sc取代后的Al3(Scx,Zr1-x)粒子;(d)為(001)平面的Al3(Scx,Zr1-x)粒子;(e)為(001)平面與鄰近的Al3(Scx,Zr1-x)粒子;(f)為計算結果得出的Al3(Scx,Zr1-x)中原子占位情況[49]圖6 選區激光熔化成形Al-Mg-Sc合金中典型的金屬間化合物的晶體結構Fig.6 Crystal structures of typical intermetallic compounds in Al-Mg-Sc alloy formed by SLM

根據晶體學特征的不同,在不同階段生長的Al3(Scx,Zr1-x)可以分為初生和二次(時效),大部分初生Al3(Scx,Zr1-x)顆粒位于晶界,界面不連貫,形狀不規則。SLM過程中初生Al3(Scx,Zr1-x)粒子在邊界上大量存在,這些粒子與基體的界面不相關,不能作為凝固過程中的形核粒子,這些在凝固過程中形成的初生Al3(Scx,Zr1-x)在晶粒細化、裂紋消除和組織演變中起著重要作用。

2.2 選區激光熔化Al-Mg-Sc系高強鋁合金熱處理態微觀組織

選區激光熔化成形后的高強Al-Mg-Sc合金,受Sc/Zr在α-Al基體中的低平衡固溶度限制,SLM成形Al-Mg-Sc-Zr適當的后熱處理為直接時效[28]。時效后,在晶粒內部發現了大量具有相干界面的球形次生Al3(Scx,Zr1-x)顆粒,這與初生Al3(Scx,Zr1-x)表現出不同的特性。Al3(Scx,Zr1-x)顆粒的形核主要由SLM加工過程中的凝固順序和時效過程中的原子擴散速率決定。由于Sc元素在Al基體中具有較快的擴散速率,時效析出的次生Al3(Scx,Zr1-x)顆粒最初在初始階段形成Al3Sc顆粒。Zr隨后進入分散體,并在初始Al3Sc顆粒周圍形成富Zr殼[54]。Zr殼層的存在,使富Zr殼層成為阻礙Sc擴散的屏障,進而抑制Al3(Scx,Zr1-x)沉淀的粗化[55]。殼核結構Al3(Scx,Zr1-x)析出相的平均半徑比Al3Sc小,再結晶溫度高[56]。

同樣,在選區激光熔化成形態合金的微觀組織中CG區和FG區的二次Al3(Scx,Zr1-x)析出物具有相似的粒度分布。圖7所示顯示了選區激光熔化成形態高強Al-Mg-Sc合金在330 ℃/4 h時效處理的TEM圖像。由于初生Al3(Scx,Zr1-x)的固溶沉淀過程中Sc/Zr的消耗,FG區中Sc/Zr的過飽和度低于CG區,這導致直接時效后FG區中的二次Al3(Scx,Zr1-x)析出物減少。隨著對選區激光熔化成形態Al-Mg-Sc合金時效處理時間的延長,合金也經歷了兩個階段的變化。Al3(Scx,Zr1-x)析出相在第一階段不斷析出,強化相數量不斷增加,表現為合金強度的提高和塑性的降低。在第二階段,完成了Al3(Scx,Zr1-x)相的析出,該相具有良好的穩定性和較低的團聚傾向,這種性質導致了合金相對穩定的力學性能,隨著時效時間的延長Al-Mg-Sc合金的力學性能仍保持在相近的水平[57]。由于高密度的晶內Al3(Scx,Zr1-x)析出物和釘扎在晶界上的各種其他顆粒,即使在熱處理后,在加工狀態下觀察到的雙峰晶粒尺寸分布仍能保持[58]。Shen等[57]研究了選區激光熔化成形的Al-Mg-Sc合金500 ℃均質熱處理和330 ℃時效處理后的微觀組織和力學性能。通過增加均質處理時間,合金微觀結構趨向于再結晶,熔池邊界逐漸消失,亞微米細晶不斷生長形成微米等軸晶粒,硬度和拉伸強度不斷下降。而時效處理在1 h達到最佳,延長時效處理力學性能下降不明顯。

圖7 選區激光熔化成形態高強Al-Mg-Sc合金在330 ℃/4 h時效處理的TEM圖像Fig.7 TEM images of the Al-Mg-Sc-Zr alloy after aging treatment at 330 ℃ for 4 h

增材制造鋁合金的熱處理技術是Al-Mg-Sc合金成型之后重要的強化技術以及當前研究的熱點,采用合適的熱處理工藝會顯著增強SLM高強鋁合金的強度,但關于增材制造Al-Mg-Sc合金熱處理研究主要停留在熱處理工藝制度對其強度和延展性的改變方面,對其不同熱處理過程中微觀熔池變化、晶界遷移和第二相粒子強化行為上的研究還尚顯不足,需要加強在該方面的深入研究。

3 力學性能特征

選區激光熔化成形制備Al-Mg-Sc合金為過飽和固溶體,其中Mg、Sc、Zr和其他元素均勻溶解在鋁基體中。Sc作為時效硬化劑,形成的Al3Sc可以有效提升合金的強度,同時,Zr也具有類似的作用。時效處理后,過飽和固溶體中析出大量彌散的第二相粒子,阻礙了位錯的滑移,提高了合金的強度,隨著時效保持時間的增加,Al基體中晶粒略微長大,內應力穩定釋放,導致硬度部分降低。同時,第二相粒子引起了位錯滑移阻力的增加,這增加了拉伸試驗中塑性變形的難度,降低了試樣的塑性[59]。

在塑性變形過程中,應變硬化率(屈服強度/極限拉伸強度)與兩種類型的位錯積累過程有關,總位錯密度的增加會通過位錯強化提高流動應力。同時,位錯積累能力與晶粒結構有關,如晶粒尺寸和晶粒不均勻性。通常,晶粒細化會導致晶界位錯增加,并促進幾何必須位錯的產生。由于初生Al3(Scx,Zr1-x)形核位點的不同沉淀行為,在SLM成形態Al-Mg-Sc樣品中形成了由超細等軸晶和柱狀晶交替組成的非均勻晶粒結構,形成了額外的變形強化,并提高了其應變硬化能力,從而使選區激光熔化成形的Al-Mg-Sc合金的強度和塑性得到了良好的結合[60-61]。

如圖8所示顯示了增材制造成形的高強Al-Mg-Sc合金的綜合力學性能與傳統加工制備方法之間的區別,可以看出選區激光熔化成形方法制備的Al-Mg-Sc合金相比于傳統加工制備方法具有更高的強度和更好的延展性[37]。在塑性變形過程中,由于裂紋傾向于在晶界處萌生,易沿著滑移帶生長,因此晶粒越小,裂紋路徑越曲折,裂紋擴展阻力越高[62]。而在選區激光熔化成形的Al-Mg-Sc鋁合金中,較深的熔池和細小的扇形邊界會導致更為彎曲的裂紋路徑,導致頸縮后延伸率的增加。Jakkula等[63]研究了Al-Mg-Sc-Zr的應變速率敏感性,發現合金中Mg和Sc通過抵消各自相反的應變率敏感性,保持高應變率下屈服應力穩定,輕質高強Al-Mg-Sc合金綜合力學性能優異,適用于航空航天等軍工領域的輕量化裝備制造。

圖8 選區激光熔化成形制備的高強Al-Mg-Sc合金與傳統方法制的Al-Mg-Sc合金(如鑄造、鍛造)以及SLM Scamlalloy鋁合金的拉伸性能比較[37]Fig.8 High strength Al-Mg-Sc alloy prepared by SLM and traditional Al-Mg-SC alloy (such as casting, wrought) and the comparison of tensile properties of SLM Scamlalloy aluminum alloys[37]

對于大多數領域的關鍵應用,高斷裂韌性是安全設計要求的關鍵特性之一。然而,韌性通常隨著強度的提高而降低,在選區激光熔化成形的Al-Mg-Sc系合金中,斷裂韌性與裂紋尖端與超細非均勻微觀結構之間的相互作用有關,如圖9所示顯示了裂紋在選區激光熔化制備的高強Al合金微觀組織中的擴展與延伸機理。裂紋尖端和非均勻α-Al基體微觀結構之間的相互作用使合金兩種類型的外部韌化機制:裂紋偏轉和裂紋分支,如圖9(d)、圖9(e)所示。盡管柱狀區域存在脆性裂紋擴展,但裂紋的擴展可以有效地停留在細晶區域。這些外部增韌機制降低了裂紋擴展的驅動力,有效地抑制了裂紋擴展,從而提高了斷裂韌性[64]。

(a)為SLM 處理的 Al-Mg-Sc-Zr 合金的內在和外在增韌機制示意圖;(b)、(c)為拉伸軸垂直于成型方向試樣和拉伸軸平行于成型方向試樣宏觀特征;(d)、(e)為(b)、(c)中分離的斷裂表面和沿裂紋擴展方向的橫截面上SEM、OM和EBSD特征圖9 選區激光熔化成形制備的高強Al-Mg-Sc合金斷裂過程中裂紋擴展及增韌機制[64]Fig.9 Crack propagation and toughening mechanism during fracture of high-strength Al-Mg-Sc alloy prepared by SLM[64]

4 結論與展望

近年來,隨著增材制造的不斷發展,選區激光熔化成形制備鋁合金的發展迅猛,選區激光熔化方法是制備高強鋁合金較好的選擇,Al-Mg-Sc系鋁合金作為輕質高強鋁合金的首選,目前仍面臨很多難題需要去克服。

(1)在選區激光熔化成形高強Al-Mg-Sc合金中,含有大量的Sc元素作為主強化元素,在凝固和熱處理過程中形成的初生和時效Al3Sc在晶粒細化、裂紋消除和組織演變中起著重要作用,近年來,Sc元素已廣泛應用于其他鋁合金增材制造體系。但其作為一種貴重的稀土元素,大大增加了合金本身的原材料成本,如何找到合適的替代元素或方案,找到替代Sc元素的一種或多種元素同樣可以實現其在鋁合金中的強化效果,降低Al-Mg-Sc系鋁合金的生產成本以達到工業化大批量生產是研究人員所需要解決的問題,推動增材制造Al-Mg-Sc系高強鋁合金更為廣泛的應用。

(2)在選區激光熔化成形Al-Mg-Sc合金微觀組織控制方面:如今選區激光熔化成形的Al-Mg-Sc系鋁合金微觀熔池為典型的雙模微觀結構,這樣的結構較傳統鋁合金中晶粒已顯著減小,但其特有的細等軸晶區相較于粗等軸晶區晶粒大小還是有明顯的區別,而熔池的成型過程也導致扇形區內是細等軸晶區,扇形外圍為粗等軸晶區,沿等軸晶由內而外生長,這也導致了較為明顯的各向異性,成型合金沿著熔池生長方向拉伸強度更高,同時,在選區激光熔化成形的高強鋁合金塑性變形過程中,柱狀晶區也是裂紋生長的主要路徑。因此,控制選區激光熔化成形的高強鋁合金等軸化以達到各向同性,促進等軸晶向柱狀晶轉變是研究人員需要解決的問題。同時,在選區激光熔化制備的高強Al-Mg-Sc合金中,Si、Fe、Ti等微量元素的摻雜也會對高強鋁合金的性能產生較大的影響,不過在相關SLM成型鋁合金有關文獻中卻極少提及,研究大多止步于鑄鍛等傳統成型鋁合金,這一方面研究頗為淺顯,需要進一步的深入研究探討。

(3)選區激光熔化成形制備的Al-Mg-Sc高強鋁合金的強度還不能達到傳統鋁合近的強度,限制了其應用范圍。固溶強化和第二相強化是選區激光熔化成形高強Al-Mg-Sc合金的主要強化方式,但通過這兩種強化方式后所得到的Al-Mg-Sc系合金依舊很難以達到傳統鋁合金的強度,在實際應用中,仍然無法取代傳統鋁合金的地位。目前在選區激光熔化成形Al-Mg-Sc合金的研究中,主要集中在拉伸強度、屈服強度、硬度和延展性等,但實際生產中鋁合金的應用需求更為廣泛,例如抗沖擊、變形,耐腐蝕等,有待研究部人員進一步的深入研究選區激光熔化成形的Al-Mg-Sc合金的其他特征性能。