泥泵軸端螺紋應力集中系數及其影響因素

祝志遠, 曹蕾, 武永頂

(中交疏浚技術裝備國家工程研究中心有限公司, 上海 200082)

泥泵是挖泥船輸送疏浚介質的核心裝備,而泵軸是泥泵傳遞動力的關鍵部件,泵軸的可靠性直接關系到疏浚系統能否正常推進施工進程。近年來,中外大型挖泥船頻發泥泵斷軸事件,每次斷軸必將導致挖泥船停工3~4 d,嚴重影響生產進度與效益,因此該問題已在行業內引起廣泛關注。目前,工程設計中通常根據機械設計手冊中提供的校核流程來校核泵軸的屈服強度。在屈服強度滿足規范要求時,通常認為泵軸的疲勞強度也滿足要求,因此不再進行專項校核。然而,對于運行工況復雜多變的泥泵,其泵軸所承受的交變載荷特性不同于普通的水泵泵軸,容易產生疲勞破壞,需要提高其疲勞強度校核精度。

疲勞破壞是結構損傷累積的結果,即使結構受到的最大應力小于材料的屈服強度,在一定幅值的交變載荷作用下,經過一段時間的作用后,也可能發生破壞[1]。疲勞破壞易發生于結構物上應力集中較為嚴重的區域,如孔洞、臺肩等結構的不連續處。許多研究表明,具有螺紋的結構由于螺紋處的截面發生突變,有的甚至形成缺口效應,在螺紋根部有較大的應力集中效應,該部位在循環交變載荷的作用下容易產生疲勞破壞[2-3]。段焱森等[4]研究了某風力機葉片高強連接螺栓的疲勞斷裂特征,進行了該螺栓材料的高頻疲勞試驗,并根據試驗結果擬合出了螺栓材料的S-N(應力-壽命)曲線方程。

對于工程上的結構,一般采用名義應力法計算構件的高周疲勞壽命,該方法是基于線性累積損傷理論和S-N曲線的評估方法,計算過程中,需考慮應力集中系數等影響因素對材料S-N曲線進行修正,得到實際構件的S-N曲線,以求得準確的疲勞壽命[5]。應力集中系數手冊[6]中提供了各種尺寸、形式的臺肩、鍵槽等結構的應力集中系數,而對于螺紋的應力集中系數則未結合螺紋的具體形式給出相應的推薦值。

雷宏剛等[7]建立了8種規格的螺栓單螺紋有限元模型,計算了拉伸載荷作用下螺紋根部的理論應力集中系數,結論指出應力集中效應對螺栓的靜強度影響較小,但對其疲勞強度影響較大。杜運興等[8]忽略了螺紋升角的影響,建立了螺栓與螺栓球嚙合的第一圈螺紋的軸對稱有限元模型,計算得出了多種型號螺栓的應力集中系數。楊光等[9]忽略螺紋升角,取螺栓上第一圈螺紋進行了研究,求出了摩擦型高強度螺栓應力集中系數的解析解。焦晉峰等[10]對某螺栓進行了常幅疲勞試驗,擬合得到該螺栓的S-N曲線,并通過數值模擬求得螺栓承壓面下第一個螺紋根部的理論應力集中系數。包括上述研究在內的多數研究成果均針對標準的普通螺栓螺紋,普通螺紋相對于螺栓桿向下凹陷形成缺口效應,有較大的應力集中系數。而泥泵泵軸端部為凸起的梯形螺紋,針對梯形螺紋這種傳動螺紋的應力集中系數的研究較少。兩種螺紋結構形式和螺紋牙尺寸不同,不能直接將普通螺紋的應力集中系數等效應用于梯形螺紋。因此,有必要對泥泵軸端螺紋的應力集中系數進行深入研究。

以3 500 m3/h絞吸挖泥船艙內泵的模型泵為研究對象,研究泥泵泵軸上梯形螺紋根部的應力集中情況,在ANSYS 中建立泵軸梯形螺紋的參數化簡化模型,計算在軸向拉伸載荷作用下螺紋根部的應力集中系數,并分析螺紋根部倒角尺寸、螺紋牙高、螺距、螺紋位置等因素對應力集中系數的影響。本文計算所得應力集中系數可用于修正材料的S-N曲線,從而提高泵軸疲勞壽命預報的精確度,各因素的影響規律可為泵軸結構優化設計提供參考。

1 幾何模型

1.1 泵軸幾何模型

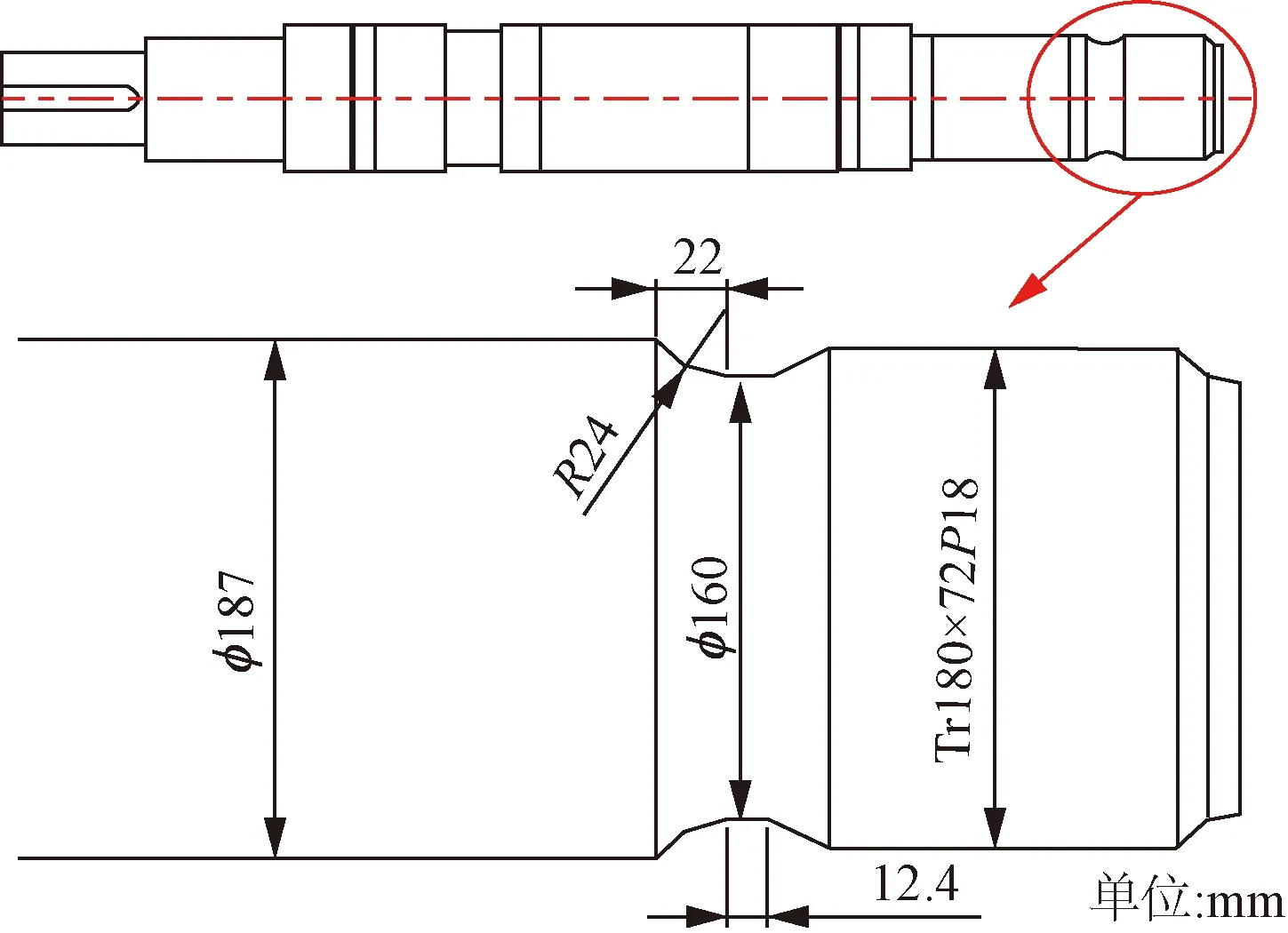

3 500 m3/h絞吸挖泥船艙內泵的模型泵泵軸整體示意圖如圖1所示。泵軸右端最外側為梯形螺紋,用以和葉輪進行聯接。螺紋左側軸徑漸變,與軸肩以圓弧連接,保證平滑過渡。

軸肩和右側第一個梯形螺紋之間的區域應力集中情況較為嚴重,在工作交變應力的作用下,容易發生疲勞破壞,是需要重點關注的區域。泵軸右側局部結構放大圖及相關尺寸如圖1所示,可知,左側軸徑D= 187 mm,右側最小軸徑d= 160 mm,軸肩過渡圓弧半徑為R=24 mm,右端軸上車有梯形螺紋,圓弧與小軸的切點到第一個螺紋根部的距離L=12.4 mm。

圖1 泵軸幾何模型Fig.1 Geometrical model of pump shaft

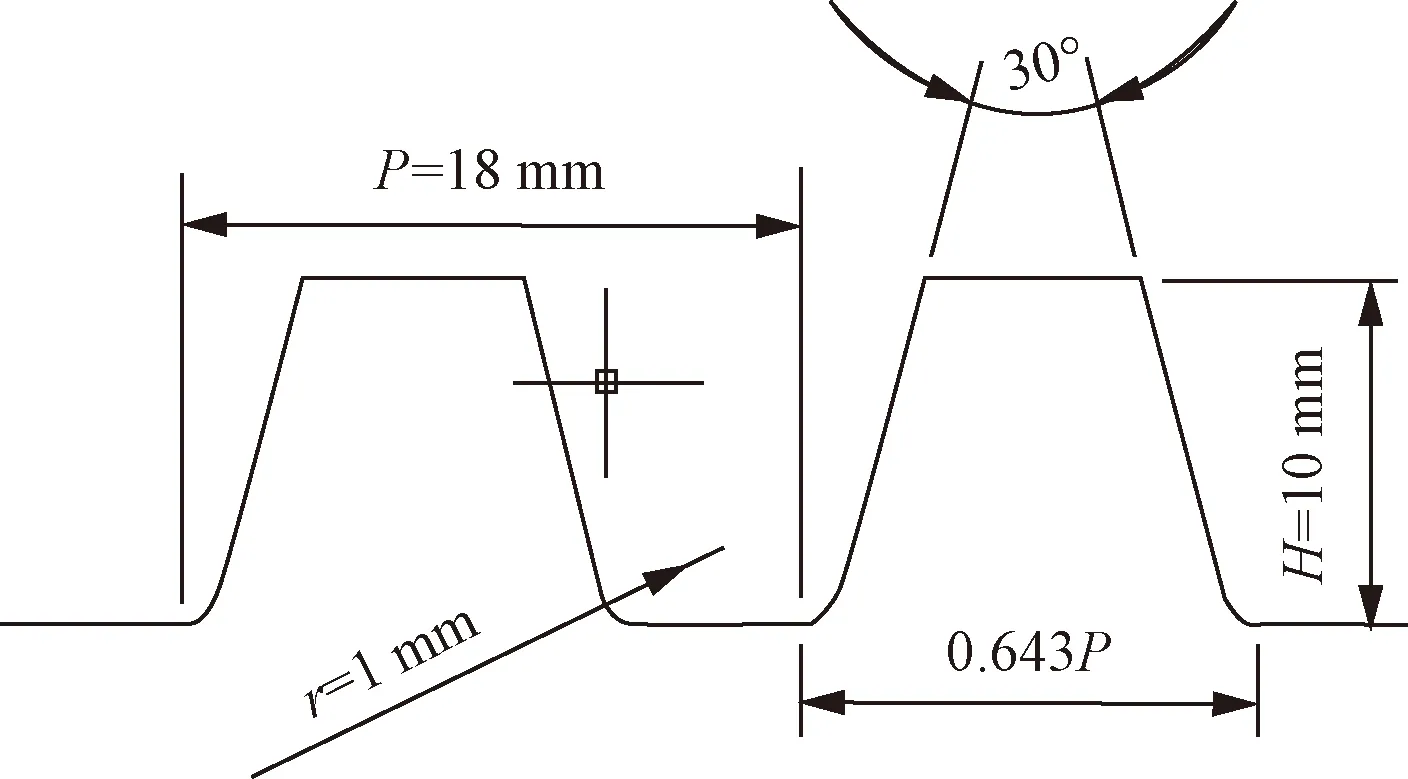

1.2 梯形螺紋幾何模型

梯形螺紋代號為Tr180×72P18,其中,Tr表示梯形螺紋,180表示螺紋公稱直徑,螺紋牙高為H=10 mm,72表示螺紋導程,軸端螺紋為四頭螺紋,螺距P= 18 mm。螺紋牙的具體尺寸按照GB/T 5796.1—2005設計,如圖2所示。螺紋牙型角為30°,螺紋根部倒角半徑為r= 1 mm。

圖2 梯形螺紋牙型參數示意圖Fig.2 Schematic drawing of the trapezoidal thread

2 應力集中系數Kt

2.1 Kt的基本概念

在等截面的構件中,應力分布均勻,當構件上有溝槽、孔、缺口、臺階等形狀急劇變化的結構時,這些地方由于截面尺寸突變,應力不再是均勻分布,在四周小范圍內,將產生局部的高應力區,應力最大值遠大于由基本公式計算得到的應力值,這種由于構件的截面尺寸突變而引起應力局部增大現象稱為應力集中[6]。應力集中系數Kt用來表示應力集中的程度,其大小,只與結構的外形和尺寸有關,與材料的屬性無關。應力集中處的局部應力值,有時可能很大,能使物體產生疲勞裂紋,也可能使脆性材料結構發生靜力破壞,是結構損壞的重要原因之一。

2.2 泵軸螺紋Kt的定義

應力集中處的最大值σmax與適當選取的基準應力σn的比值,定義為應力集中系數Kt,表達式為

(1)

基準應力可以人為規定,取值的方式并不唯一,一般選擇變截面結構最小截面段上遠離應力集中區域的截面平均應力[11]。對于圖1所示泵軸結構,選取右端小軸上的距離螺紋較遠處的平均應力為基準應力。

實際工程中,局部應力可以采用光彈性法等試驗方式測得。有限元技術的發展,使得科研工作者可以以較小的成本準確求得復雜結構的局部應力。本文采用有限元建模求出軸肩-螺紋局部區域的最大應力σmax,從而求出應力集中系數Kt。

3 有限元計算

3.1 有限元模型

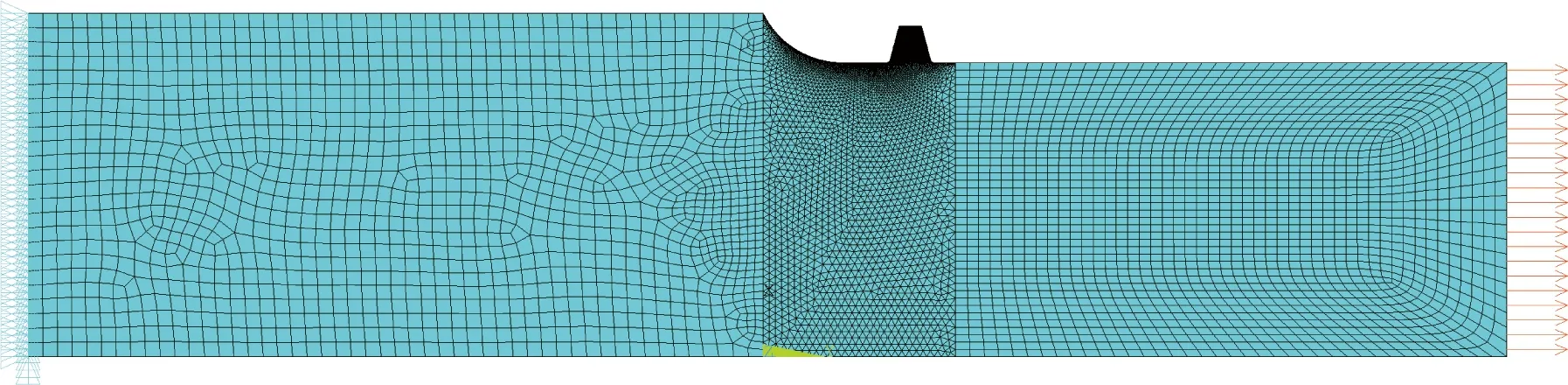

通過有限元方法計算研究該模型泵軸端螺紋在軸向拉伸載荷作用下螺紋根部的應力集中系數。在ANSYS中進行參數化編程建立有限元模型,采用數值模擬的方法求解應力集中系數。參數化建模可以方便修改模型尺寸等參數,以討論模型尺寸等因素對計算結果的影響。考慮以下三個因素對模型進行簡化。

(1)當螺紋升角較小時,應力沿螺紋的分布情況與沒有螺紋升角時基本相同[12]。因此建立螺紋模型時不考慮螺紋升角。

(2)軸向拉伸載荷作用下,各個螺紋牙的受力不均衡,一般螺紋嚙合的第一圈螺紋的牙根處應力值最大,該處也最容易發生疲勞破壞[13]。因此取第一圈螺紋,建立泵軸單螺紋模型。

(3)忽略螺紋升角后,模型泵局部結構為軸對稱結構且軸向拉伸載荷也為軸對稱載荷,因此將三維實體模型簡化為二維軸對稱模型,可以減小模型中單元數量從而減小計算量。

論壇期間,內蒙古自治區水利廳農牧處處長王向東針對“內蒙古的節水灌溉發展前景和展望”進行了全面介紹,他介紹說內蒙古農牧業節水灌溉形勢非常嚴峻,干旱缺水問題十分嚴重,威脅到農業乃至整個內蒙古經濟發展。當前內蒙古農牧業灌溉發展面臨的一些突出的問題亟待解決:一是農牧業用水比例大,用水效率低;二是用水結構不合理,水資源分布與利用地區不均衡;三是灌溉工程老化失修,節水灌溉發展滯后;四是灌溉發展缺乏剛性約束,資源浪費問題突出。

根據泵軸軸肩-螺紋局部幾何尺寸和梯形螺紋牙型尺寸,在ANSYS 中建立泵軸螺紋結構的簡化軸對稱有限元模型,模型采用PLANE82軸對稱單元,為8節點16自由度單元。對于四邊形和三角形的混合網格,該單元計算精度較高,可以適應不規則形狀而計算精度損失較少。對于PLANE82單元,建立軸對稱模型時需保證Y軸為對稱軸,且軸對稱截面在XOY平面內;模型單元面積為正,即在X>0區域建模,如圖3所示。

圖3 軸對稱有限元模型Fig.3 Axisymmetric finite element model

模型泵的材料采用高強鋼42CrMo,對單元賦予材料屬性:彈性模量E= 2.06×105MPa,泊松比為0.3。對軸肩-螺紋局部結構網格進行細化,單元大小為0.1 mm,采用三角形網格進行自由劃分;兩側軸的單元尺寸為4 mm,采用四邊形單元進行自由劃分,共生成32 435個單元,節點數68 988。重點關注中間軸肩-螺紋局部結構的應力狀態,兩側軸計算域取適當長度以減小對中間區域的干擾。如圖3所示,在泵軸左側端面施加固定約束,右側端面施加壓強為p= 10 MPa的軸向拉伸載荷,則計算應力集中系數時的基準應力σn=10 MPa。

3.2 計算結果

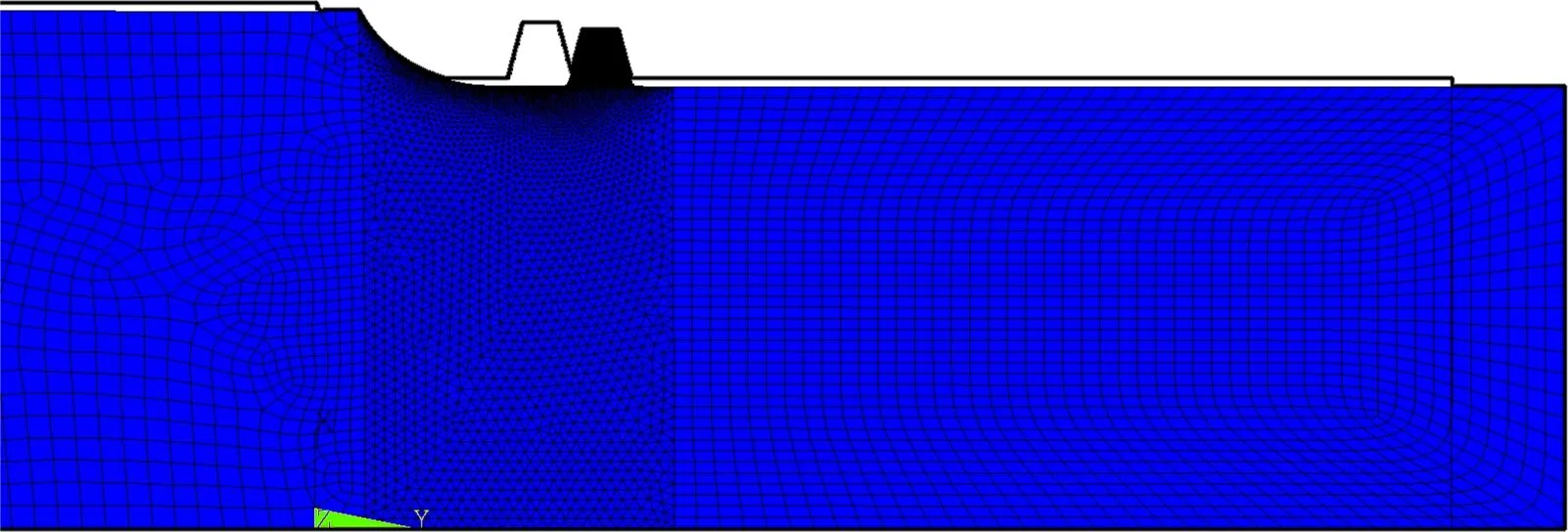

在ANSYS中進行求解,后處理得到結構的變形示意圖和軸向(Y方向)應力云圖,分別如圖4、圖5所示。圖4重疊顯示了泵軸變形前后的形狀,黑色的幾何模型邊界為泵軸變形前的形狀,藍色的網格模型為變形后的形狀,可以看出結構有Y方向的應變。在對稱軸邊界上,即Y軸上的節點,沒有徑向的位移,說明 加正確。

圖4 結構變形圖Fig.4 Structural deformation diagram

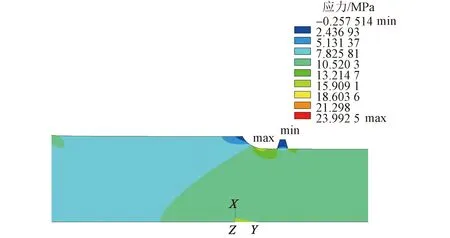

圖5 軸向應力云圖Fig.5 Axial stress contour

由圖5可以看出在軸肩-螺紋區域,應力較大,最大應力點出現在螺紋根部,為23.992 5 MPa,即σmax=23.992 5 MPa,由式(1)可以求得應力集中系數Kt= 23.992 5/10 = 23.992 5。

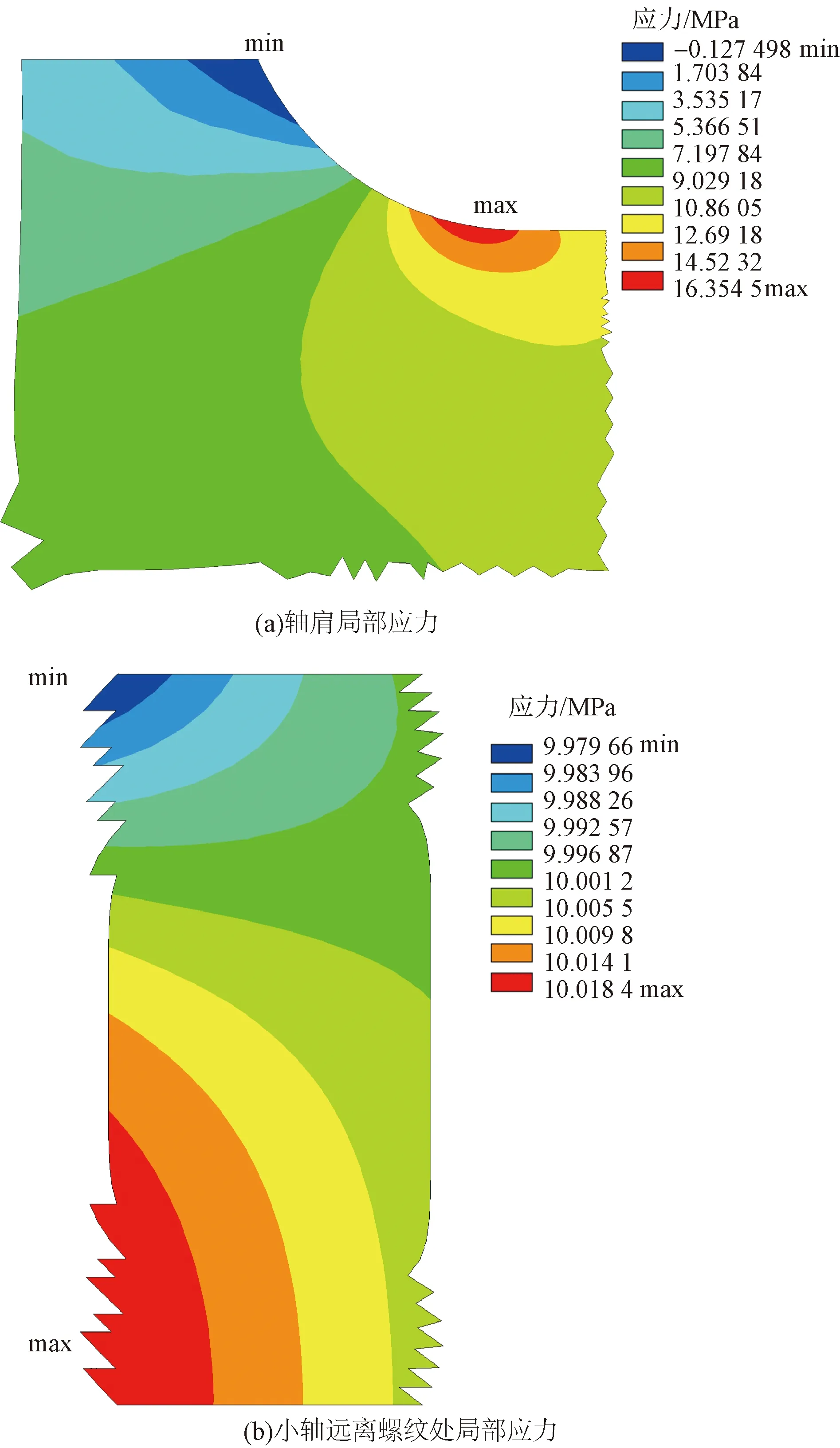

圖6(a)為軸肩圓弧處的局部應力云圖,軸肩處最大應力出現在過渡圓弧與小軸徑的切點附近,值為16.354 5 MPa,由式(1)求得此處應力集中系數為1.635 45,小于螺紋根部的應力集中系數,所以螺紋根部處更易發生破壞。圖6(b)為截取的小軸上遠離螺紋的局部應力,由于單元形狀不規則,截取部分形狀不規整,但并不影響云圖的查看。由圖6(b)可以看出,最大應力為10.02 MPa,最小應力為9.98 MPa,與10 MPa的基準應力基本相等,驗證了有限元模型的正確性。

圖6 軸向局部應力云圖Fig.6 Local axial stress contour

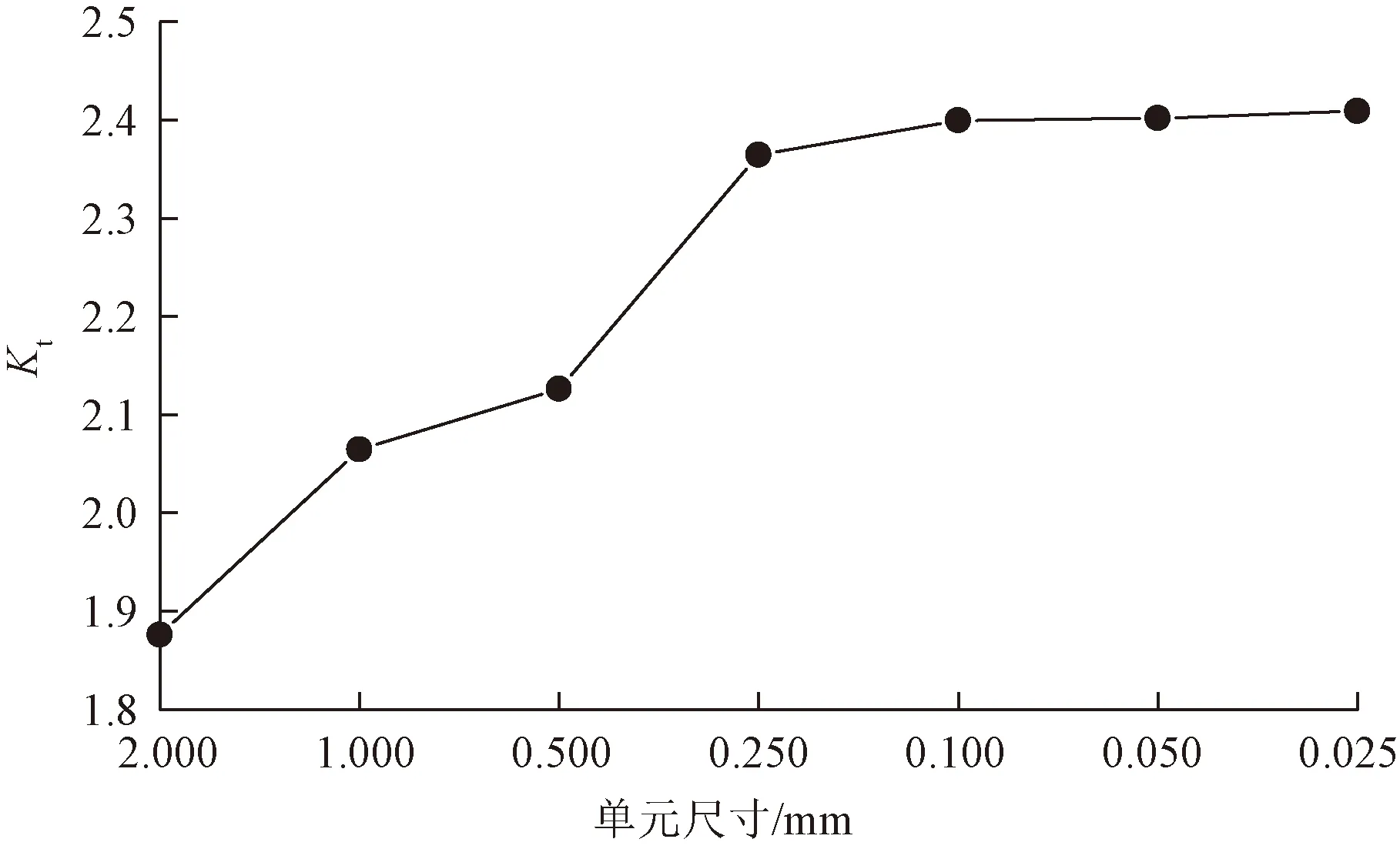

3.3 網格無關性分析

為了保證有限元計算結果的準確性和高效性,改變軸肩圓弧和螺紋附近的單元尺寸,計算得到如圖7所示結果。橫軸為軸肩和螺紋局部區域的單元尺寸,縱軸為基于局部最大應力計算得到的應力集中系數Kt。隨著單元尺寸的減小,網格精度提高,Kt逐漸增大且趨于穩定。單元尺寸為0.1 mm時,繼續加密網格,Kt變化不大,說明有限元計算結果已逐漸收斂,此時得到的結果已經非常精確。網格越密,計算效率越低,綜合考慮有限元的計算精度和計算效率,本研究中選擇0.1 mm的單元尺寸較為合適。3.2節中軸肩和螺紋區域的單元尺寸為0.1 mm,因此可以認為計算得到的局部最大應力和應力集中系數結果可靠。下文各影響因素的計算過程中,單元尺寸都取0.1 mm。

圖7 單元尺寸對應力集中系數的影響Fig.7 Influence of element size on stress concentration factor

4 影響因素分析

實際結構中泵軸的軸徑大小由多種因素決定,一般難以改變,然而螺紋的布置和螺紋牙的尺寸參數相對容易修改,且對泵軸應力集中系數有較大影響。本節分別改變螺紋根部倒圓角半徑、螺紋牙高度、螺距和軸肩與第一圈螺紋之間距離的大小,研究螺紋根部應力集中系數的變化情況。

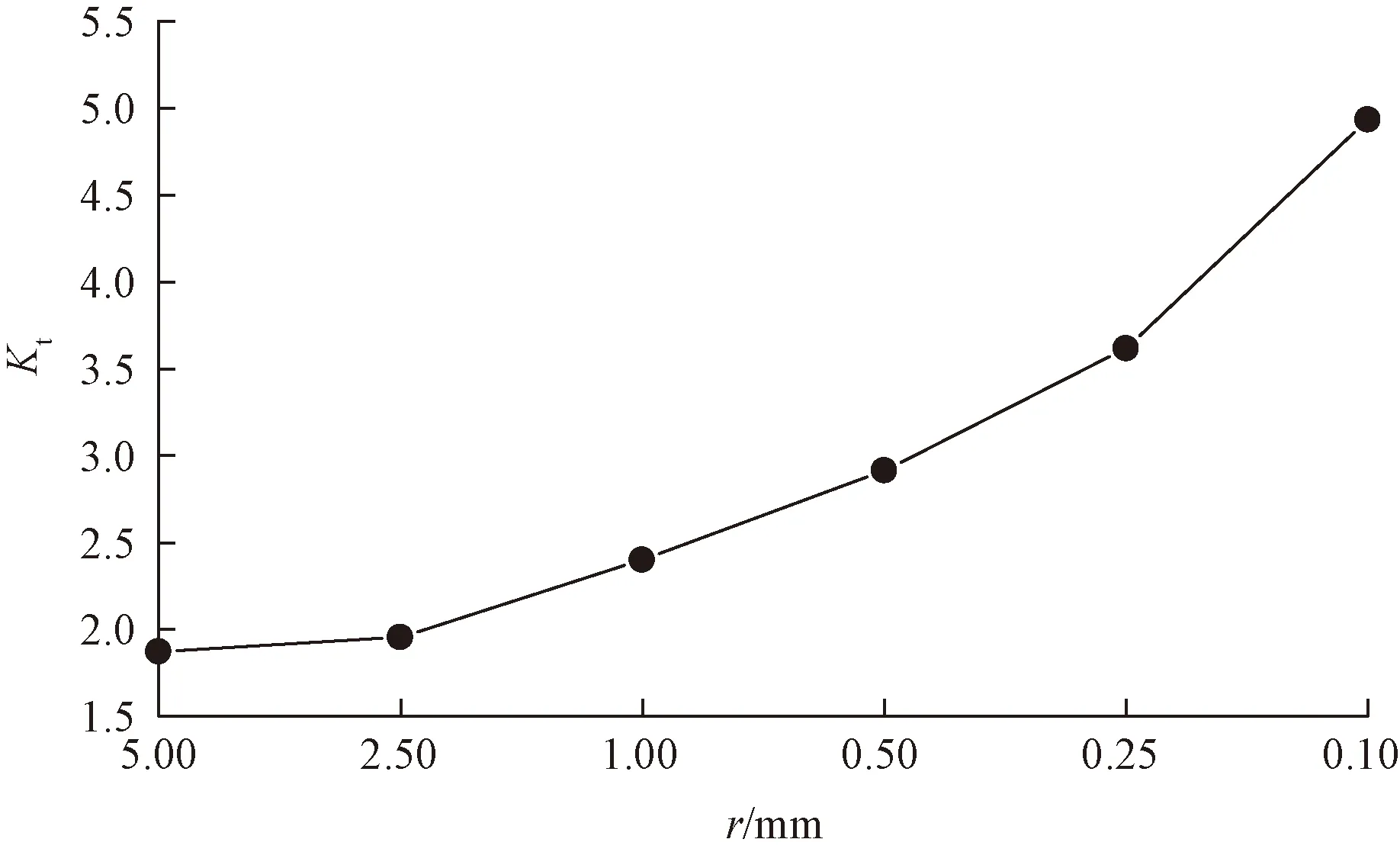

4.1 螺紋根部倒角半徑

圖8 應力集中系數隨倒角半徑變化曲線Fig.8 Stress concentration factor-fillet radius curve

4.2 螺紋牙高

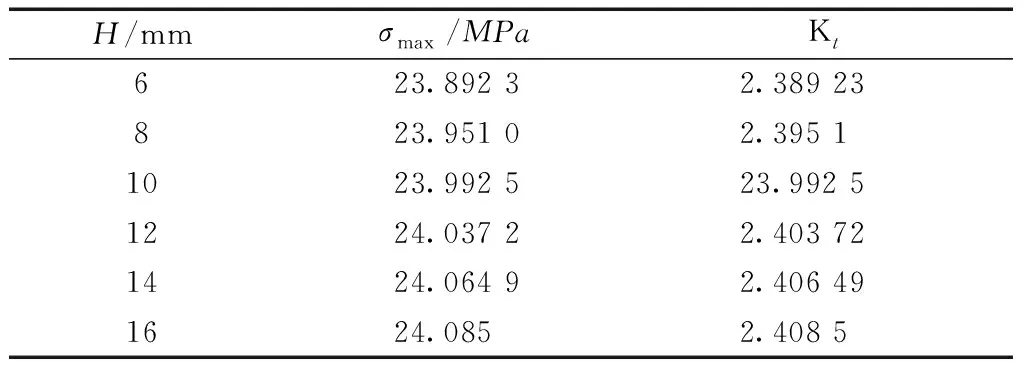

其他螺紋參數不變,改變螺紋牙的高度H,計算得到表1所示結果。可以看出,隨著牙高H的增大,最大應力和應力集中系數增大。但是增大的幅度較小,H從6 mm增大到16 mm,Kt值僅增加了0.019 27,說明螺紋牙高度對應力集中系數的影響不大。

表1 螺紋牙高的影響Table 1 The effect of thread height

4.3 螺距

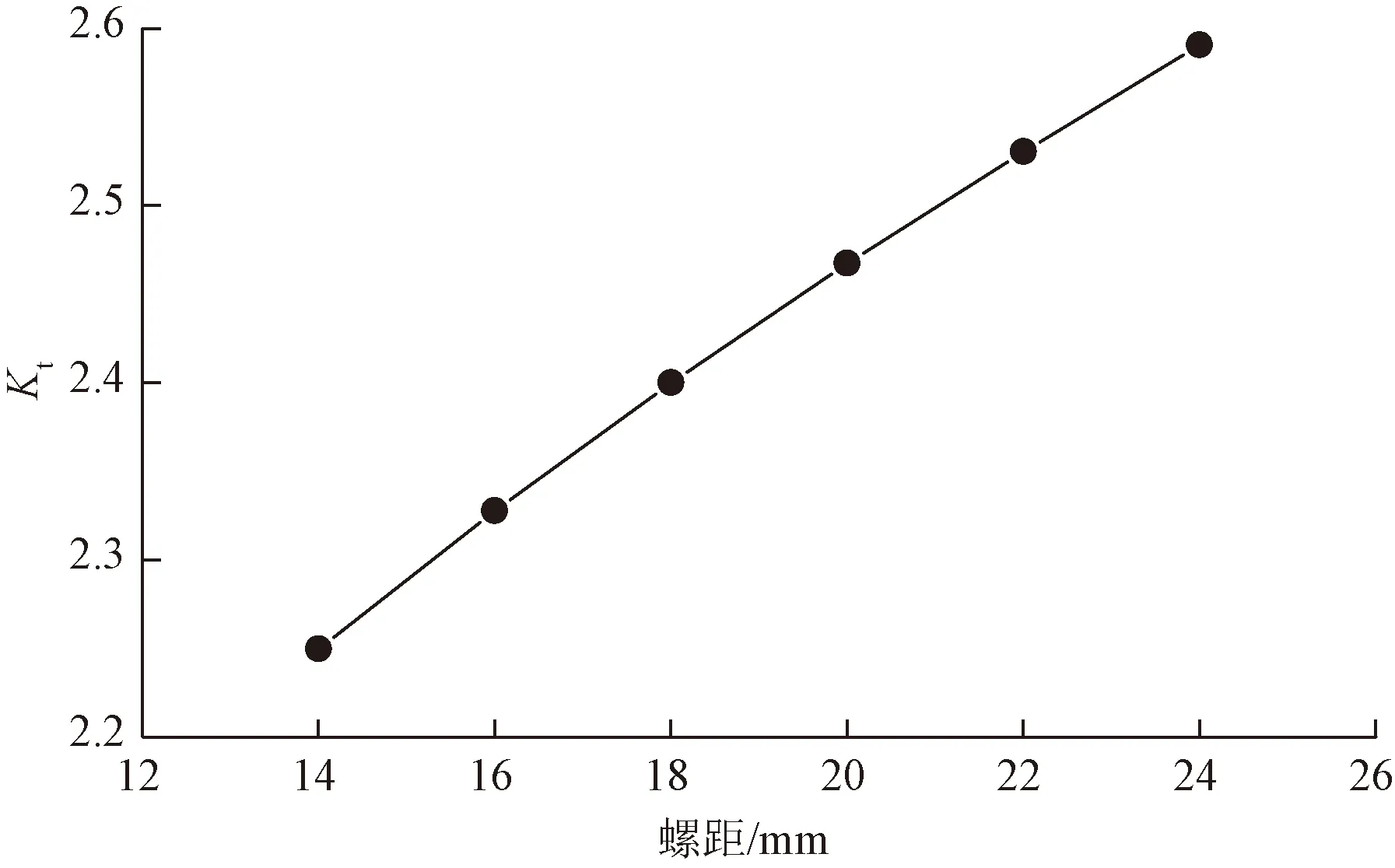

僅改變螺距P,其他螺紋參數不變,計算結果如圖9所示。隨著螺距P的增加,Kt逐漸增加,擬合相關數據得到Kt和P的關系式為:Kt= 0.034P+ 1.781 2;線性相關系數R的平方為0.997 7,說明兩者有良好的線性相關關系。具體設計時螺距可根據相關規范和此結論在一定范圍內選擇,或對選定的螺距進行微調。

圖9 應力集中系數隨螺距變化曲線Fig.9 Stress concentration factor-pitch curve

4.4 螺紋位置

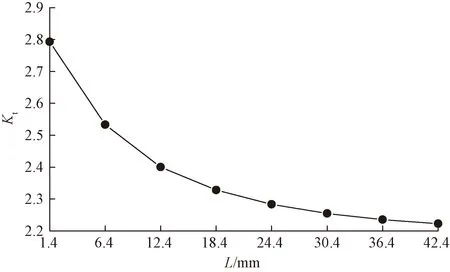

螺紋尺寸參數保持不變,改變軸肩圓弧與小軸切點和螺紋根部之間的距離L,計算得到圖10所示變化趨勢。隨著L的增大,螺紋距離軸肩越遠,螺紋高應力區和軸肩高應力區的相互影響逐漸減弱,應力集中系數逐漸減小,到達一定距離后減小的趨勢減緩。

圖10 應力集中系數隨螺紋位置變化曲線Fig.10 Stress concentration factor-thread position curve

圖11所示為L=1.4 mm時,軸肩和螺紋區域的應力云圖。可以看出當螺紋距離軸肩圓弧較近時,兩者的應力集中區域部分重合,相互影響,局部應力疊加使得此時螺紋根部的應力集中系數變大。因此,在螺紋的布置上,應適當使其距離軸肩一段距離,避免兩者的高應力區重合,以減小應力集中系數。

圖11 軸肩-螺紋應力云圖(L=1.4 mm)Fig.11 Stress contour at the area between shaft shoulder and thread(L=1.4 mm)

5 結論

以3 500 m3/h絞吸挖泥船艙內泵的模型泵的軸端梯形螺紋為研究對象,在ANSYS中建立了泵軸端部二維軸對稱參數化模型,采用有限元方法計算了在軸向拉伸載荷作用下螺紋根部的應力集中系數,分別討論了螺紋根部倒角半徑r、螺紋牙高H、螺距P以及螺紋位置對螺紋根部應力集中系數Kt的影響,主要得到以下結論。

(1)泵軸梯形螺紋根部應力集中系數比軸肩處大。對于有較大安全系數的結構而言,局部最大應力一般不會超過其屈服強度,即不會產生靜力破壞;但對于承受交變載荷的結構,該處容易產生疲勞破壞,需對其疲勞壽命進行預報。

(2)在本文所研究的影響因素中,螺紋根部倒角半徑對應力集中系數的影響最大,應力集中系數隨倒角半徑的減小而增長較快,建議螺紋根部要盡可能設置較大的圓角;螺距對應力集中系數具有線性正相關影響,應在設計規范要求范圍內盡量減小螺距;螺紋牙高度對應力集中系數的影響較小,基本可以忽略。

(3)螺紋與軸肩各自產生的高應力區會相互疊加,隨著兩者距離的增大,相互影響減小,應力集中系數逐漸減小且趨于穩定,實際設計中可結合泵組安裝尺寸要求而綜合考慮、確定二者間距。