廣東陽江抽水蓄能電站高壓隧洞鋼筋混凝土襯砌結構設計

王 明

(廣東省水利電力勘測設計研究院有限公司,廣州 510635)

隨著我國“雙碳”目標的提出,構建以新能源為主體的新型電力系統迫在眉睫,抽水蓄能電站作為技術成熟、經濟性優、可大規模開發的大型調節電源上升為國家戰略。未來一段時間,抽水蓄能電站將迎來一波建設開發熱潮。高壓隧洞作為蓄能電站樞紐的重要組成,大多埋深大、承受超高水頭,對于采用鋼筋混凝土襯砌型式的高壓隧洞其結構是設計工作的重點和難點所在。目前鋼筋混凝土襯砌高壓隧洞的內力及襯砌配筋計算方法主要有以下幾種:① 公式法[1],將襯砌與圍巖相互分開,采用厚壁圓筒原理推導的公式,將圍巖視為荷載,該方法未考慮巖體聯合承載作用,配筋結果偏大;② 邊值法[2],對非圓形斷面隧洞襯砌靜力計算具有較好的適用性;③ 常規線彈性有限元法[3],其對襯砌剛度考慮偏大、圍巖分擔內水壓力較少、計算結果偏大;④ 透水襯砌非線性有限元法[4-5],充分考慮襯砌圍巖聯合作用、襯砌本構一致性好、計算結果適中貼合實際。

1 工程概況

廣東陽江抽水蓄能電站(以下簡稱陽蓄)位于廣東省陽春市八甲鎮山區,電站分近期和遠期進行建設,每期的裝機容量均為1 200 MW。樞紐建筑物主要由上水庫、下水庫、輸水系統、地下廠房洞室群及地面開關站、連接道路等組成。上水庫、下水庫、泄水建筑物及進出水口(含閘門井)在近期一次建成,輸水發電系統分期建設。

近期電站輸水系統采用一管三機、中部式開發、兩級豎井總體布置,從上游調壓井至岔管段為高壓隧洞,包括上豎井、中平洞、下豎井、下平洞,均采用鋼筋混凝土襯砌。高壓隧洞地表為陡坡段,南高北低,地面高程為770~410 m,坡角為30°~40°,垂直埋深從71 m增加至582 m。高壓隧洞最大靜水壓力約8 MPa,最大動水壓力超11 MPa,設計PD值為5 993 m2,遠高于國內已建和在建的蓄能電站,在國際上也處于前列。陽蓄高壓隧洞在項目前期研究階段詳細論證了最小覆蓋厚度準則、最小地應力準則以及滲透穩定性準則的適用情況,最終決策采用鋼筋混凝土透水襯砌作為高壓隧洞襯砌結構。由于內水壓力大部分通過襯砌傳遞至外圍巖體承擔,襯砌配筋與結構力學相比可大幅減少,由此節省工程投資,降低施工難度,加快施工進度。

2 高壓隧洞地質條件及布置

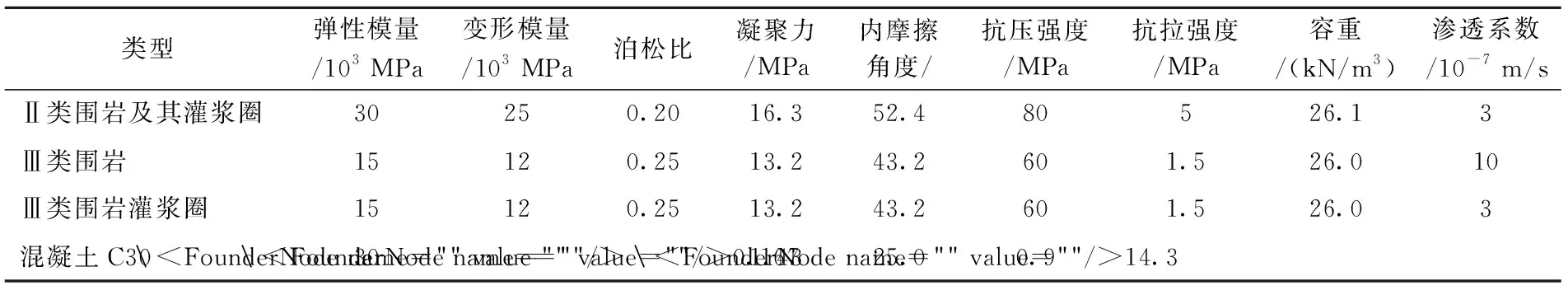

高壓隧洞通過的巖性均為燕山三期中粗粒花崗巖。隧洞沿線斷裂構造發育,主要表現為小斷層與裂隙,寬度一般小于2 m,以SN、NWW、NE~NEE為主。斷裂構造膠結總體良好,規模均不大,以陡傾角為主,對圍巖穩定影響總體不大。除局部圍巖受斷層影響呈強~弱風化,其余大部分洞段深埋于微風化~新鮮的巖體內。斷層破碎帶以Ⅲ類圍巖為主,夾少量Ⅳ類圍巖,其余洞段以Ⅰ類~Ⅱ類圍巖為主。根據地質勘察資料,高壓隧洞襯砌結構計算參數見表1。

表1 高壓隧洞襯砌結構計算參數

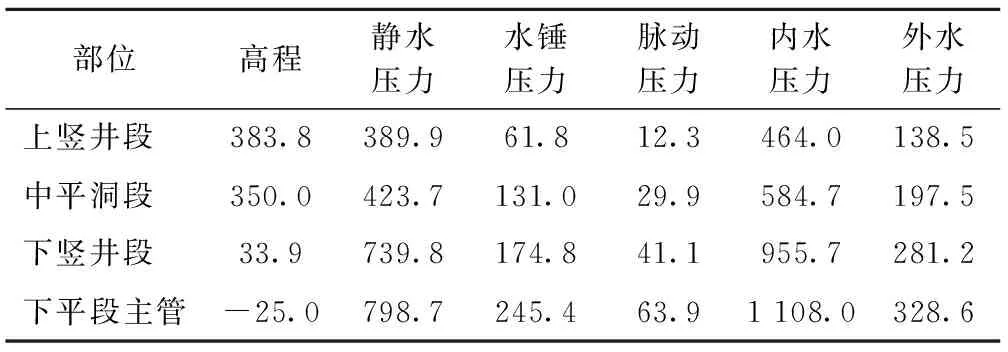

高壓隧洞上豎井、中平洞、下豎井、下平洞,中心高程分別為702.749~355.01 m、355.01~350 m、350~5.372 m、5.372~-12.6 m。上豎井高度為347.48 m,下豎井高度為344.63 m,中平洞及下平洞坡度均為5%,隧洞內徑7.5 m,采用C30鋼筋混凝土襯砌,襯厚為0.6~0.8 m。高壓隧洞各部位內水壓力及外水壓力分布見表2。

表2 高壓隧洞各部位內外水壓力 m

3 襯砌結構數值計算

1) 計算原理及方法

由于混凝土結構透水性較低,滲透系數很小,可以將其視為不透水結構。常規水工隧洞在結構設計過程中通常將內水壓力作為面力作用在襯砌內表面進行計算。對于抽水蓄能電站水工隧洞,由于其多承受超高內水壓力,如仍按照傳統方法進行結構計算,配筋計算結果遠超合理范圍難以滿足要求。透水襯砌理論認為在高內水壓作用下鋼筋混凝土襯砌的開裂不可避免,襯砌開裂后透水性增強,高壓水沿裂隙從內滲入巖體,最終形成穩定滲流場。從而使得混凝土砌體內外水壓的壓差逐漸降低并達到平衡,通過滲流應力耦合作用,使內水面力轉換為滲透體積力作用于襯砌結構,而外部的圍巖成為內水壓力的主要承載體[6-7]。通過數值模擬分析,進行滲流場與應力場耦合分析計算,求解襯砌單元應力分布[8-9]。

滲流場與應力場的耦合分析首先通過三維有限元模型計算求解穩定滲流場,之后根據襯砌部位滲流分布將滲透壓力轉化為滲透荷載進行應力求解。滲透荷載通過下式求解:

(1)

疊加滲流荷載按下式進行結構位移計算:

[K]{δ}={R}

(2)

式中:

[K]——彈塑性剛度矩陣;

{δ}——結點的位移矩陣;

{R}——荷載矩陣。

通過下式計算求解單元應力:

{σ}=[D][B]{δ}e

(3)

式中:

{σ}——單元應力;

[B]——單元幾何矩陣;

[D]——彈塑性剛度矩陣。

假定巖體各向同性,本構采用德魯克-普拉格準則,襯砌采用各向同性非線性彈性模型,襯砌開裂狀態下滲透系數取3×10-7m/s。根據應力計算結果按限制鋼筋應力法確定所需的鋼筋面積,同時驗算襯砌最大裂縫寬度并根據結果調整,襯砌裂縫最大寬度限值為0.3 mm。

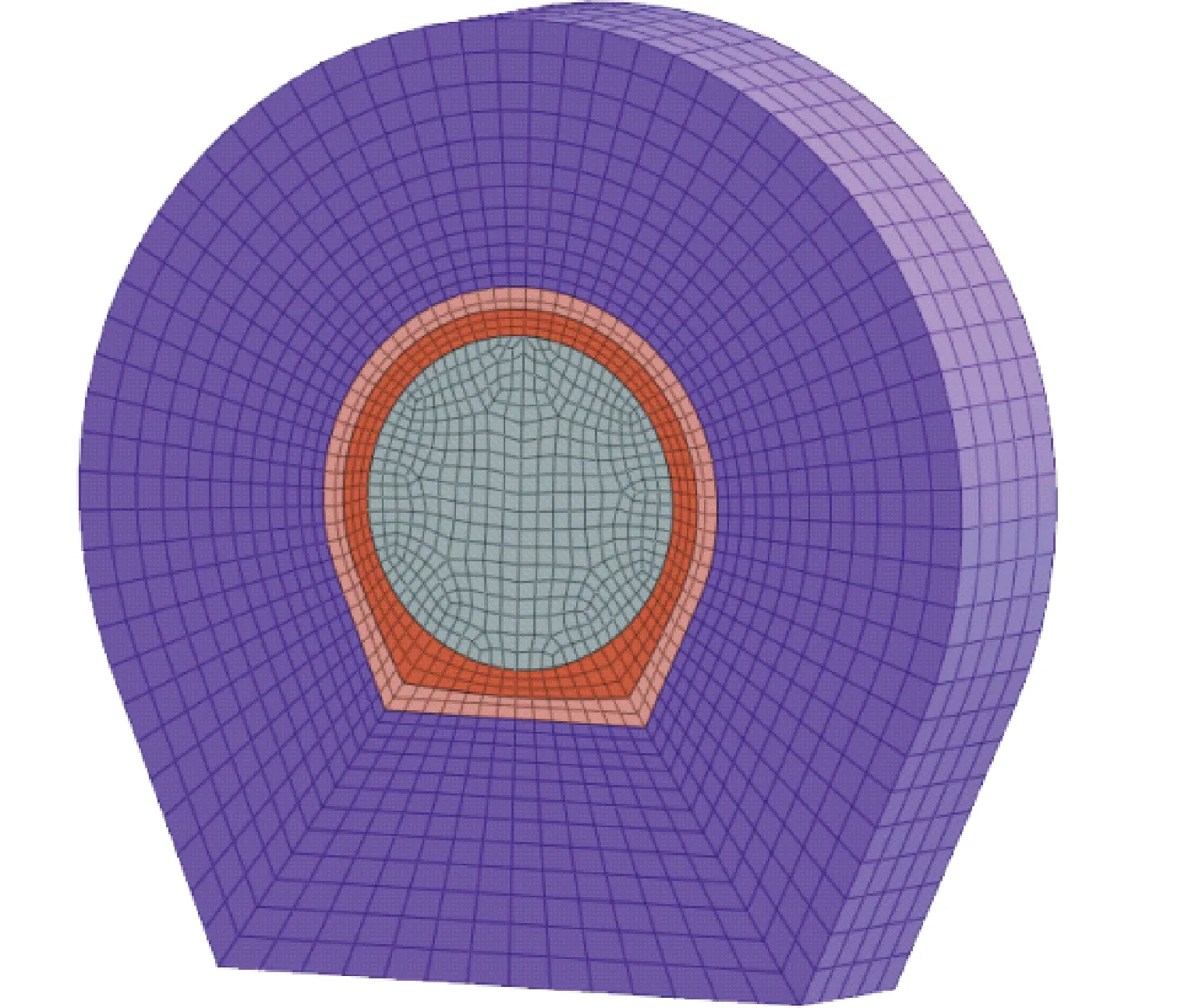

2) 計算模型及邊界條件

綜合考慮高壓隧洞結構、圍巖地質條件以及襯砌結構計算需求,分別選取中平洞末端及下平洞末端各10 m長的隧洞建立三維有限元模型(以下簡稱中平洞模型和下平洞模型)。根據地質情況,對兩個模型均按照Ⅱ類及Ⅲ類圍巖進行各工況計算求解復核以使計算結果兼顧整個高壓隧洞(計算模型見圖1)。

圖1 高壓隧洞計算模型示意

應力計算邊界條件:模型上表面為地表設為自由面,下表面為深部基巖將其節點完全約束,其他面設置為法向約束。滲流場計算邊界條件:圍巖兩側面按實測地下水情況給定第1類邊界條件。至2019年11月,陽蓄地下洞室群基本開挖完畢,根據現場監測的情況地下水位在200 m左右,因此,其邊界節點總水頭為200 m。圍巖其它表面設定為不透水邊界,隧洞襯砌內表面按正常蓄水位773.7 m設定為第1類邊界條件。

3) 計算工況及荷載

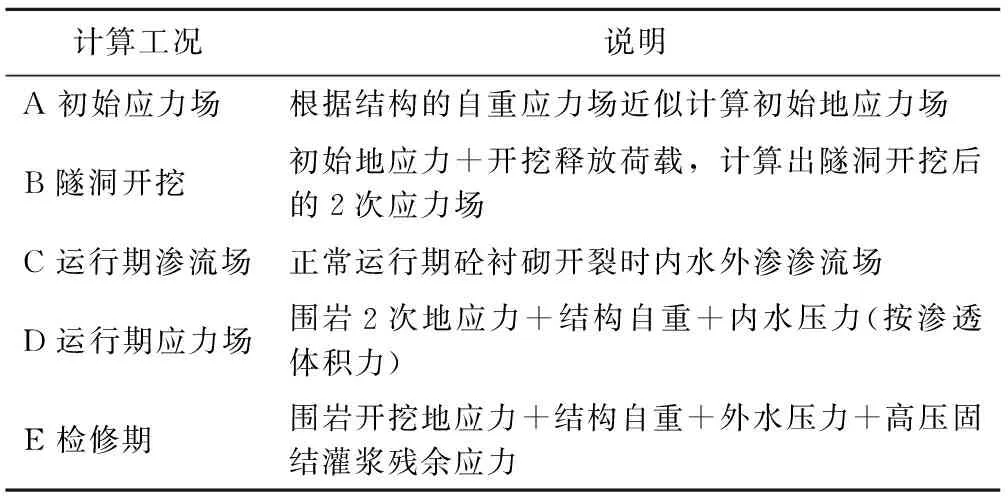

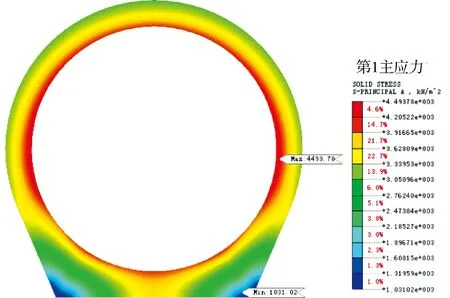

考慮到實際工程水文地質條件的復雜性,分別計算了下平洞和中平洞Ⅱ、Ⅲ類圍巖工況,根據實際地質條件情況套用。中平洞模型和下平洞模型的每種圍巖分類計算了以下5個工況(見表3)。

表3 高壓隧洞計算工況

通過建立的圍巖襯砌三維有限元模型,進行三維初始地應力模擬計算,應力場求解按自重應力考慮,側壓力系數取0.8。模擬隧洞開挖,洞周形成臨空面,開挖卸荷應力釋放形成二次應力場模擬襯砌和圍巖的相互作用。

作用在高壓隧洞混凝土襯砌和圍巖上的總水頭通過滲流場計算得到,將滲流場結果轉化為單元滲透體積力。檢修期無內水壓力作用,在外水壓力作用下襯砌裂縫閉合,假定其為相對不透水結構按水工隧洞規范折減地下水,將外水壓力按面力作用于襯砌外表面。根據廣蓄一、二期工程的實測資料和經驗,高壓灌漿殘余應力取灌漿壓力(中平洞和下平洞分別為6 MPa和10 MPa)的10%。

中平洞P1=6×10%=0.6 MPa

(3)

下平洞P2=10×10%=1.0 MPa

(4)

4) 計算成果分析

運行期在正常蓄水位773.7 m的高壓水頭作用下,鋼筋混凝土襯砌開裂,內水外滲形成穩定的滲流場。考慮灌漿的效果,Ⅱ類圍巖和Ⅲ類圍巖灌漿圈的滲透系數取3×10-7m/s,Ⅲ類圍巖滲透系數均取1×10-6m/s。

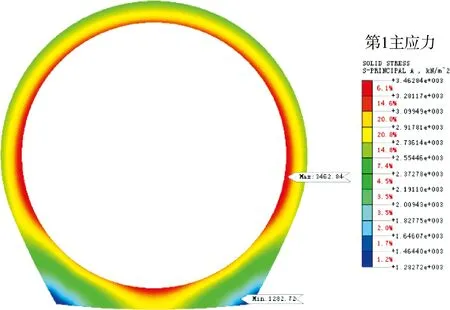

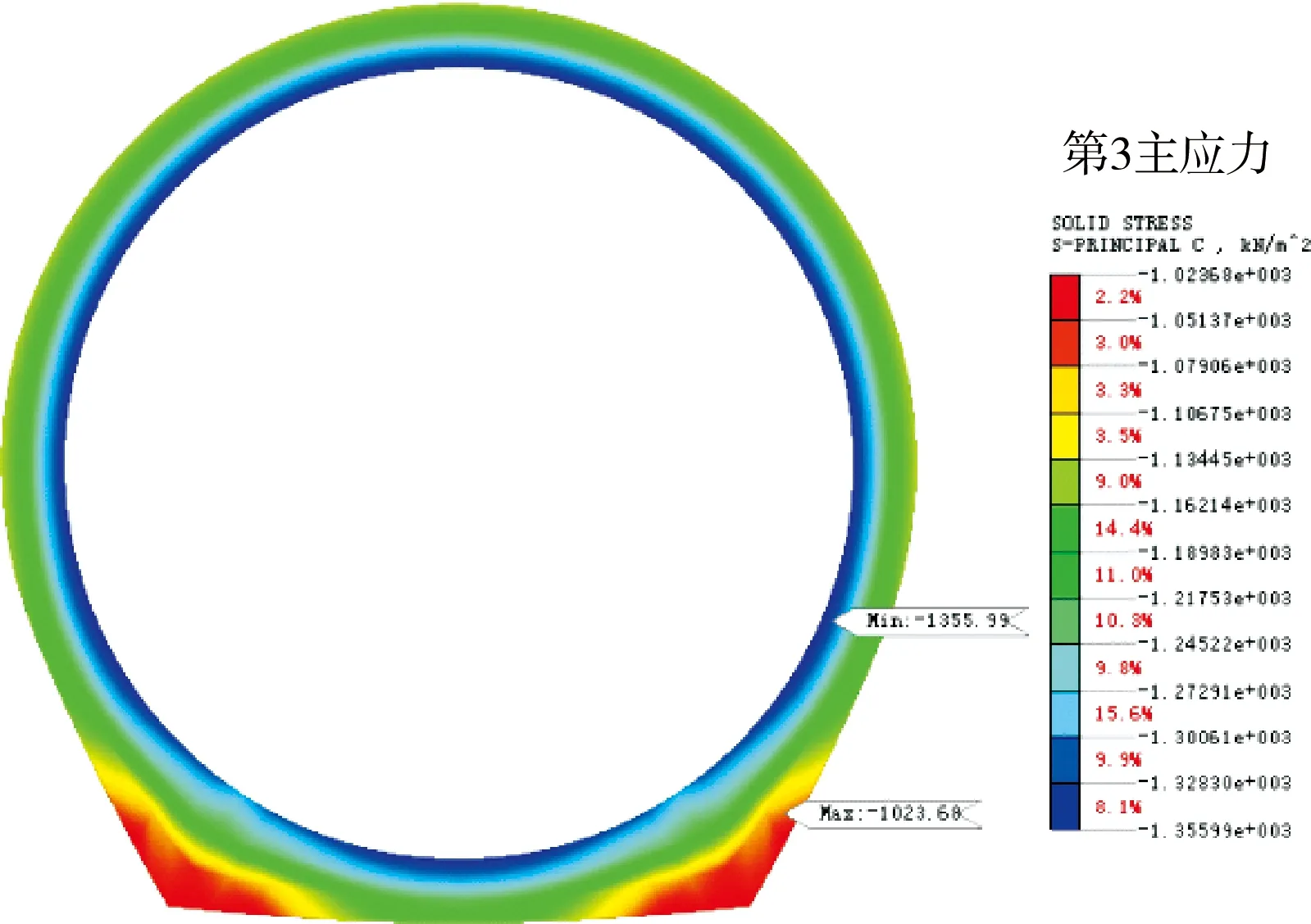

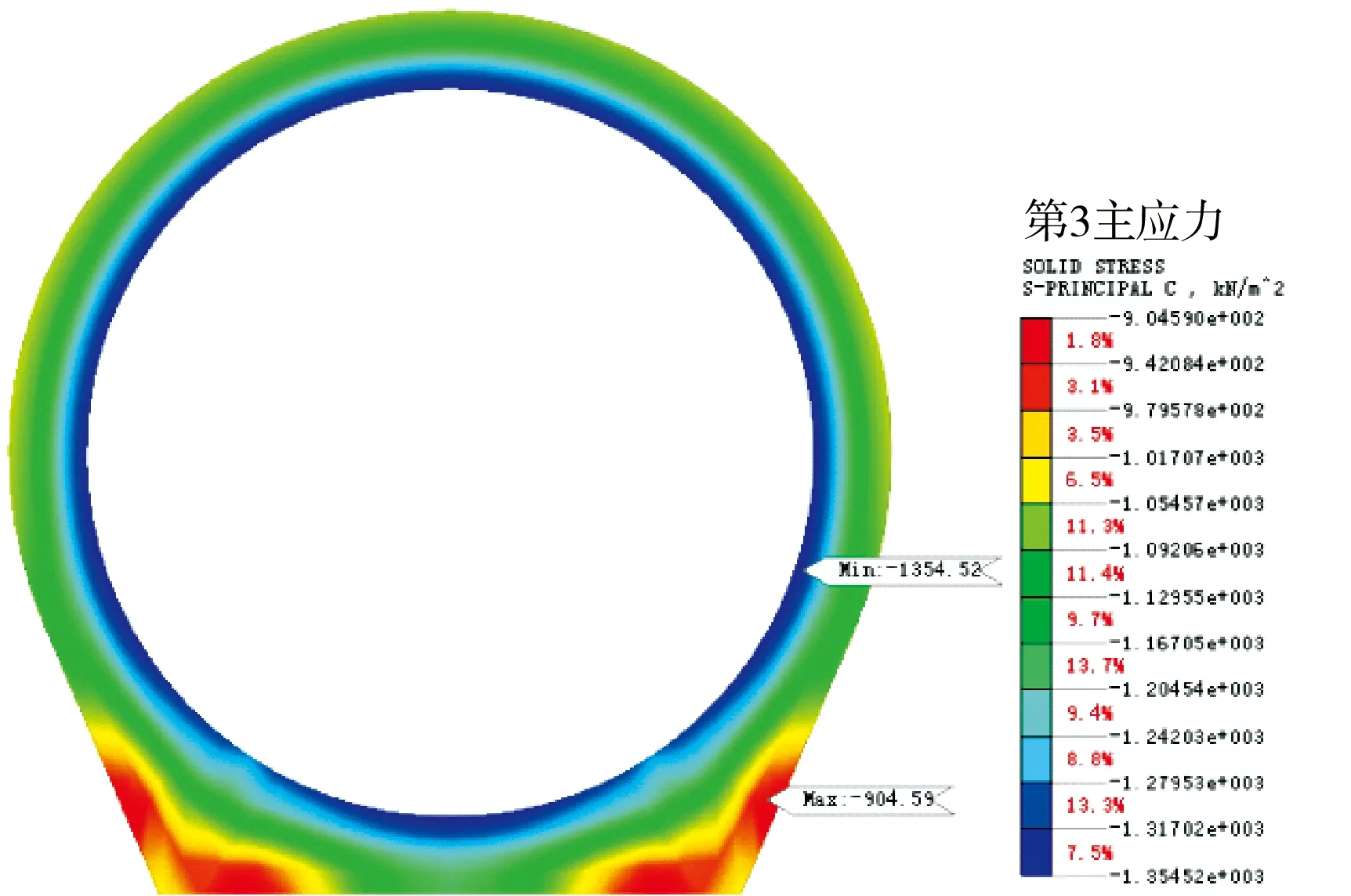

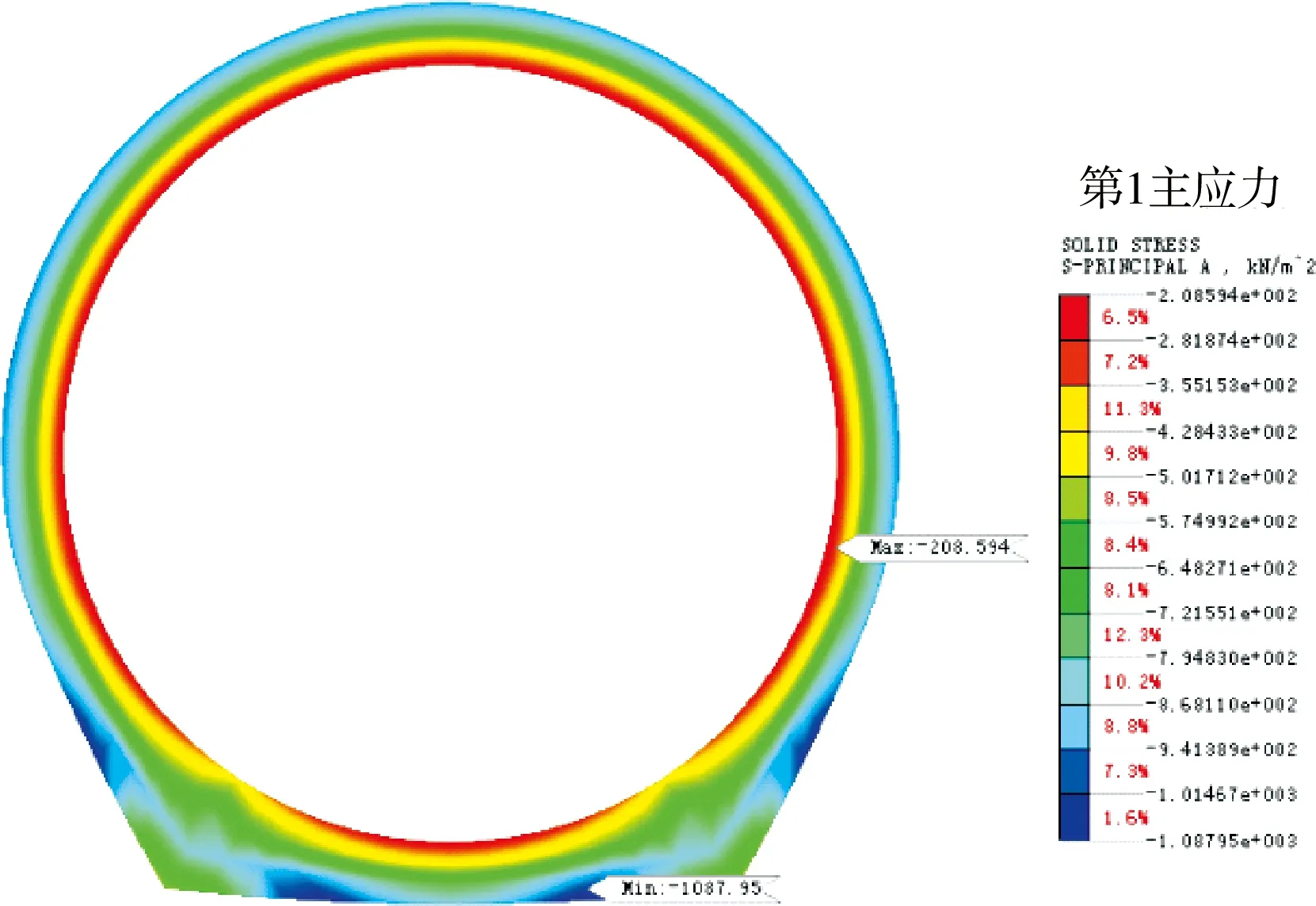

工況D計算結果表明,考慮內水外滲按透水襯砌滲透體積力計算求解,襯砌應力值較小(見圖2、圖3),這與高壓透水襯砌相關理論以及大量鋼筋混凝土內襯高壓隧洞運行監測資料是相符合的。

圖2 中平洞Ⅲ類圍巖工況D襯砌應力示意

圖3 下平洞Ⅲ類圍巖工況D襯砌應力示意

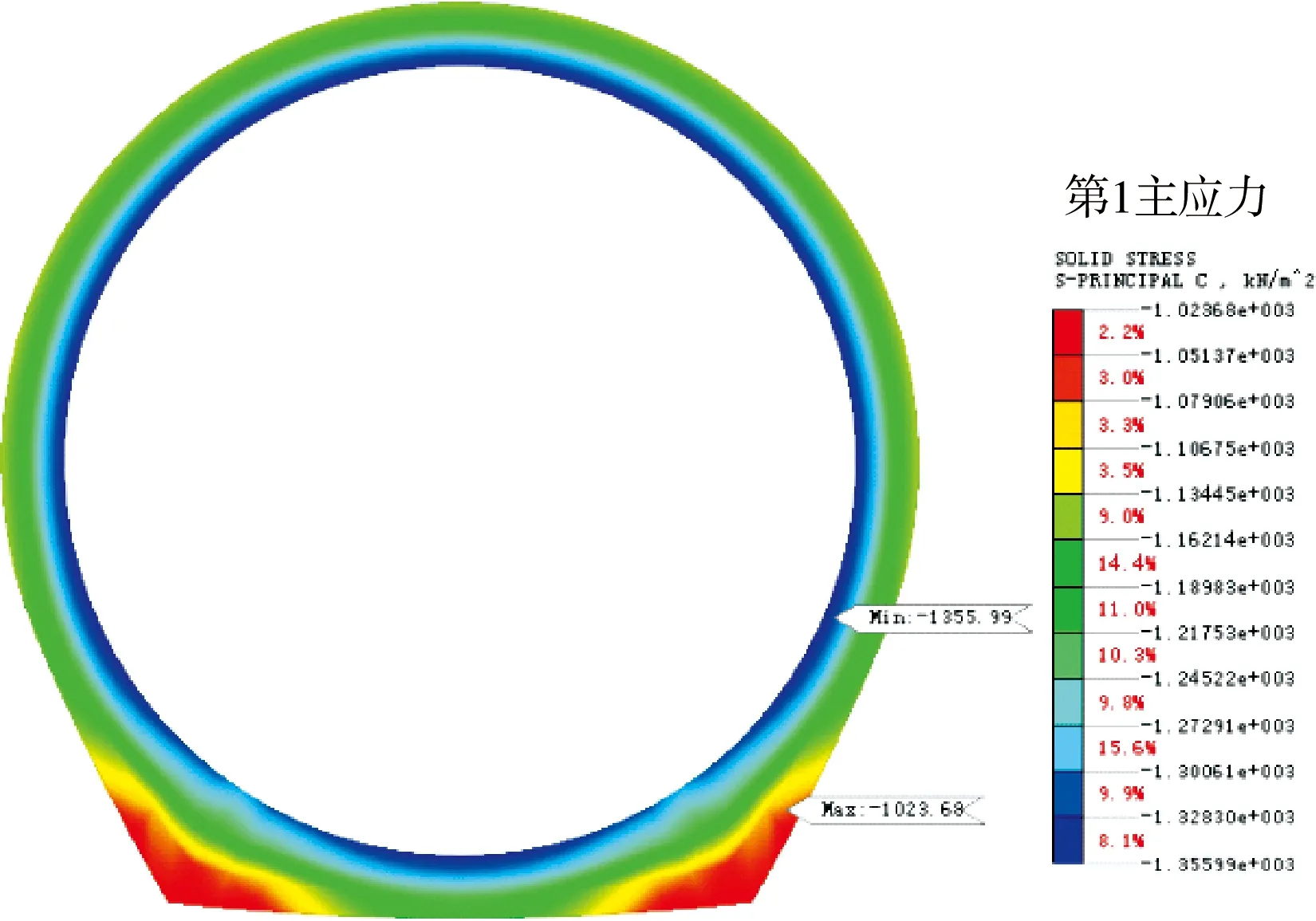

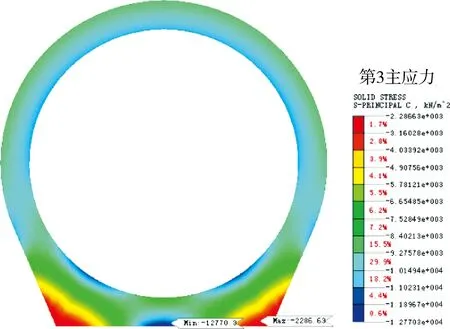

為模擬在外壓作用下圍巖與混凝土外表面的不完全粘結作用,在外壓工況計算求解時將鋼筋混凝土襯砌外側0.2 m厚圍巖單元彈模降低為原圍巖彈模值的1/50(見表4)。檢修工況E計算結果表明隧洞襯砌最大環向壓應力值較大,襯砌的徑向壓應力較小,各區域均處于三向受壓狀態,且最大壓應力都低于混凝土的抗壓強度(見圖4、圖5)。

圖4 中平洞Ⅲ類圍巖工況E襯砌應力示意

圖5 下平洞Ⅲ類圍巖工況E襯砌應力示意

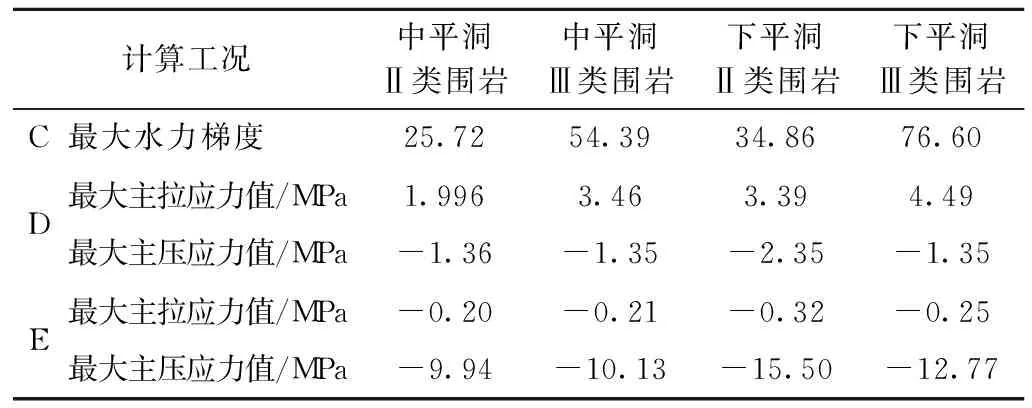

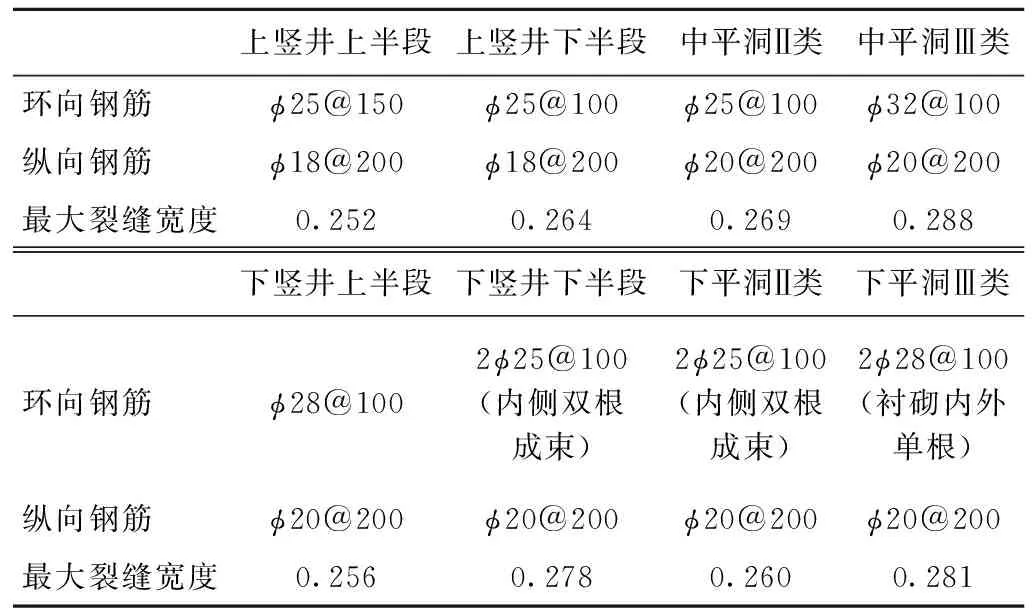

表4 高壓隧洞計算結果

4 襯砌結構設計及運行情況

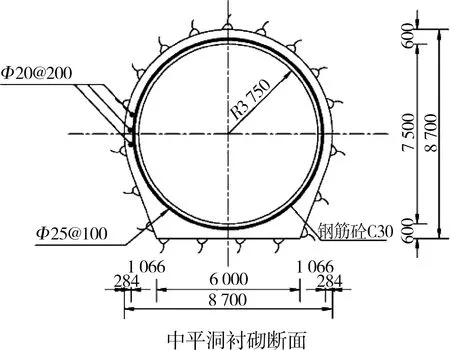

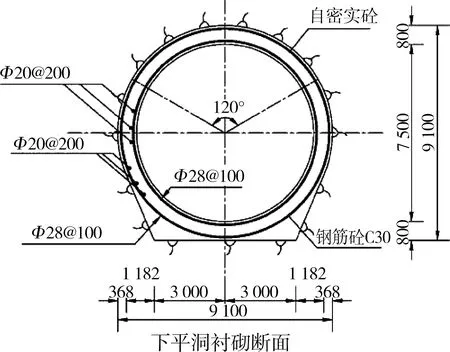

根據高壓隧洞三維有限元的計算結果,依據《水工隧洞設計規范DL/T 10391—2020》按限制鋼筋應力法進行配筋設計[1]。類比廣蓄[10]一二期、惠蓄[11]、清蓄[12]、深蓄[7]實際的配筋及運行情況,陽蓄高壓隧洞配筋結果見表5,隧洞襯砌設計斷面見圖6。計算結果顯示,襯砌裂縫最大寬度均小于0.3 mm。采用公式法將內水壓力按面力計算對比分析,襯砌配筋需增加2.0~4.0倍,下平洞洞段鋼筋間距小于最小允許值,不滿足結構要求。

表5 高壓隧洞配筋 mm

圖6 高壓隧洞襯砌設計斷面示意(單位:mm)

陽蓄引水道于2021年11月上旬順利完成水道充水,隨后實現首臺機組投產發電。下平洞設有鋼筋應力、變形及滲壓計相關監測設施。襯砌混凝土與圍巖間布設的開合度監測數據顯示,襯砌與圍巖之間的縫隙均減小(閉合)并趨于穩定,表明襯砌受內壓變形實現與圍巖聯合承載。襯砌鋼筋應力監測數據表明,鋼筋應力隨著內水壓力的增大緩慢增加并趨于穩定,鋼筋最大拉應力為208.4 MPa,較充水前增加387.0 MPa,應力值小于鋼筋強度設計值,表明襯砌受力條件良好,結構已達到穩定狀態。高壓隧洞外側的滲壓機監測數據表明,地下水緩慢小幅上升并趨于穩定,表明襯砌開裂可控,未發生水力劈裂出現較大規模內水外滲情況。

5 結語

陽江抽水蓄能電站高壓隧洞為國內首條800 m級水頭大直徑鋼筋混凝土襯砌水工隧洞。在襯砌結構設計中,采用透水襯砌設計理論,通過滲流場和應力場的耦合,將高內水壓作用下形成的穩定滲流場轉化為體積力作用于襯砌。大大降低襯砌結構的受力,內水壓力主要由圍巖承擔,從而顯著減少襯砌結構配筋[13]。本文對陽蓄高壓隧洞襯砌結構設計進行了詳細介紹,設計成果得以運用且監測情況表明襯砌結構受力良好。陽蓄高壓隧洞襯砌結構的成功運用表明大直徑、高水頭鋼筋混凝土襯砌具有廣闊的運用前景,可為類似工程提供借鑒。