本征阻燃有機纖維的分類及研究進展

張鳳娟,楊 凱,張太超,馬明星,趙堯敏,李 慧,黃 鑫,焦明立

(1.中原工學院 服裝學院,河南 鄭州 450007;2.中原工學院 材料與化工學院,河南 鄭州 450007;3.中原工學院 紡織學院,河南 鄭州 450007)

阻燃纖維,是一類具有遇火不燃燒或不完全燃燒,接觸明火時不產生或只產生細火焰,與火源分離后迅速熄滅特性的纖維材料[1],可分為添加型和本征型兩類。目前,添加型阻燃纖維被廣泛應用,其是通過加入阻燃劑對纖維進行改性制備而成。這類阻燃纖維采用的阻燃劑生產復雜,并且使用中存在阻燃劑遷移、脫落和析出等問題。而且,添加型阻燃纖維在燃燒時會產生高溫、有毒煙霧等,這些會加重火災,帶來危害。廢棄后的阻燃劑會在生物體中產生累積,從而對生態環境、人類健康產生持久危害。

本征阻燃有機纖維是無需添加任何阻燃劑,本身就具有優異阻燃性的一類有機纖維,是目前阻燃纖維領域的主要研究方向。本征阻燃有機纖維由于大分子鏈上已有的阻燃基團而獲得固有的結構阻燃性,具有使用過程中無析出,燃燒無熔滴、無煙無毒,極限氧指數(LOI)高,綠色無污染等優點。但此類纖維生產條件苛刻、價格高,僅在軍工、消防等領域被少量使用。因此,需加大本征類阻燃有機纖維的研發,促進其工業化,降低成本,以滿足生產、生活的需求。

本文依據不同的化學結構把本征阻燃有機纖維分為三維交聯型,線形芳香型和新型本征阻燃纖維(海藻酸鹽類纖維、本征阻燃聚酯纖維),并介紹了各種纖維的阻燃性能及其特征燃燒產物。最后,結合本征阻燃有機纖維研究現狀,指出未來應重點開發的本征阻燃有機纖維類型。

1 本征阻燃有機纖維的分類

本征阻燃有機纖維按照化學結構的不同可分為三維交聯型纖維,如酚醛纖維、蜜胺纖維;線形芳香型纖維,如聚對苯撐苯并二惡唑(PBO)纖維、聚苯并咪唑(PBI)纖維、芳綸1313纖維等。此外,近期也出現了一些新型的本征阻燃有機纖維,例如海藻酸鹽類纖維[2]、本征阻燃聚酯纖維[3]等,均表現出良好的本征阻燃性。

1.1 三維交聯型纖維

三維交聯型纖維,即纖維分子二次結構為三維交聯網絡,其由線型高分子鏈之間通過支鏈或化學鍵連接而成。這類交聯形成的三維網狀結構熱穩定性好、殘碳率和極限氧指數高。

1.1.1 酚醛纖維

酚醛纖維是1968年由J.Economy首次制備的一種三維交聯纖維[4],該纖維的出現打破了三維交聯樹脂不能形成纖維的觀點。酚醛纖維(phenolic fiber, PF),是由苯酚和甲醛通過加成、縮聚而成的三維網狀結構的特種纖維,分子鏈上僅包含碳、氧和氫元素,是一種非結晶、無取向的體型結構聚合物[5],分子結構式如圖1所示。

圖1 酚醛纖維分子結構式

酚醛纖維由于交聯苯環結構的存在,殘碳率高、阻燃性能優異,LOI達30~40;高度交聯的三維網狀結構,使其在高溫下不熔融,燃燒無融滴;而且酚醛樹脂的化學成分中僅有C、H、O三種元素,主要分解物為H2O、CO2[6],同時后處理工藝中無需添加阻燃劑,故酚醛纖維燃燒的產物低煙無毒,對環境影響小。因此,酚醛纖維及其復合材料在個人防護、交通工具及航空航天等領域具有廣闊應用前景[7]。

酚醛纖維制備方法有熔融紡絲法、濕法紡絲法、靜電紡絲法等。熔融紡絲法[8]作為最常用的方法,以熱塑性酚醛樹脂或高鄰位酚醛樹脂[9]為原料,一定比例的鹽酸和甲醛溶液為固化液,通過紡絲、牽引、固化制得酚醛纖維。日本群榮公司等采用相對分子質量為1000左右的酚醛樹脂[10],并以PA6為成形載體通過熔融紡絲制備,所得酚醛纖維的斷裂伸長率58%,拉伸強度147.3 MPa。但此方法的溶液固化中,甲醛和鹽酸高溫下會生成致癌的二氯甲醚,環境污染嚴重,且固化時間長,效率低。與之對應,濕法紡絲[11-13]是將熱固性酚醛樹脂與可紡性好的高分子共混,制得的紡絲原液擠出、凝固成纖,最后熱固化處理得到酚醛纖維。濕法紡絲后熱固化過程無溶劑,不產生有毒物質,具有工藝簡單,效率高的優勢。鄭爽等[14]在酚醛溶液中加入聚乙烯醇(PVA),獲得了適合濕法紡絲用的熱固性酚醛紡絲原液。酚醛纖維亦可通過靜電紡絲法[15-17]將制備的紡絲原液通過高壓電場牽伸成絲,后續再固化制備酚醛纖維膜等。但靜電紡絲制備的酚醛纖維效率低,產量少。因此需要總結不同酚醛紡絲方法的優缺點,創造性地提出的酚醛纖維高效、綠色制備工藝。

1.1.2 蜜胺纖維

1997年美國Basofil公司建成了產能為1500 噸/年的蜜胺纖維工廠[18]。國內對蜜胺纖維的工業化生產起步較晚,其中四川金象賽瑞化工股份有限公司通過工業化生產的蜜胺纖維,其力學性能與Basofil公司生產的纖維相當,同時具有細度均勻、切割長度固定等特點[19]。

蜜胺纖維,是三聚氰胺、甲醛經過羥甲基化加成、縮聚而成三聚氰胺甲醛樹脂,再經過不同的紡絲工藝制得[20]。纖維分子鏈具有三維網狀結構[21],如圖2所示。蜜胺纖維內部含有三嗪環分子結構,并含有大量氮原子,纖維阻燃性好,極限氧指數可達35。

圖2 蜜胺纖維分子結構式

蜜胺纖維的分解溫度高達400℃,可長期在200℃下使用[22],遇火時不熔滴,離開火焰后不陰燃、能自熄,燃燒時氣體無毒、發煙量小,殘留物為細而軟的黑色絮狀物、保型性好。

蜜胺纖維的制備可采用離心紡絲法、干法紡絲法、濕法紡絲法和靜電紡絲法等。Basofil公司采用離心紡絲技術,用三聚氰胺、三聚氰胺烷基化合物、甲醛共聚溶液為主要原料離心紡絲、固化制得蜜胺纖維。不同于Basofil公司技術,日本東麗公司、可樂麗公司[23]以三聚氰胺甲醛(MF)樹脂與PVA共混的紡絲原液通過濕法紡絲,固化制得蜜胺纖維。王慧雅等[24]借助氯化鈉電解質改善蜜胺樹脂紡絲液體系的導電性和黏度,通過簡單的靜電紡絲制得了蜜胺纖維。

1.2 線形芳香型纖維

1.2.1 聚對苯撐苯并二惡唑(PBO)纖維

1991年DOW化學公司與日本東洋紡公司合作成功紡制了PBO纖維,實現了PBO纖維的商業化生產。2018年國內中科金綺也建立了高性能纖維(PBO)的生產線,開始了PBO纖維的工業化生產[25]。PBO是一類芳香族雜環剛性鏈的線性高分子,由苯環和芳香族雜環組成(如圖3所示),具有直鏈、高取向結構,分子鏈堆疊緊密,具有極高的阻燃性。

圖3 PBO纖維分子結構式

PBO纖維可長期在350℃下使用,空氣氣氛下熱分解溫度在650℃左右,而氮氣或氬氣氣氛下熱分解溫度可升高到700℃以上,熱穩定性高[26]。PBO纖維阻燃性能優異,LOI高達68、離火自熄、燃燒無煙,暴露于火焰中表面形成焦炭保護層,阻止纖維進一步熱分解。王新威等[27]對PBO纖維在空氣中的熱降解分析顯示,其分解產物主要為CO2、H2O和NO2等小分子物質,煙密度小,毒性較低。

1.2.2 聚苯并咪唑(PBI)纖維

1983年Celanese公司首次將PBI纖維商品化,并實現了500 t/年的工業化生產[28]。PBI纖維是一類熱穩定性好的聚合物,通常由芳族雙鄰二胺和二羧酸酯縮合而成。如圖4所示,PBI纖維主鏈含有的含氮原子咪唑雜環基團,使其具有優異的阻燃性、耐高溫等特性。

圖4 PBI纖維分子結構式

PBI纖維極限氧指數為41,屬于難燃纖維、離火即自熄,燃燒時不熔融、不滴落,無煙無毒,且基本上不收縮、不變形,具有良好的火安全及防護特性。可長期在250℃下使用,當溫度達到550℃時開始分解,分解產物主要是碳氧化物、水、微量的二氧化硫等[29],安全性好。PBI織物在高溫或高熱流下暴露足夠長的時間碳化,得到的織物仍保持其完整性和柔韌性[30],是不可多得的柔性本征阻燃有機纖維及其碳纖維織物。

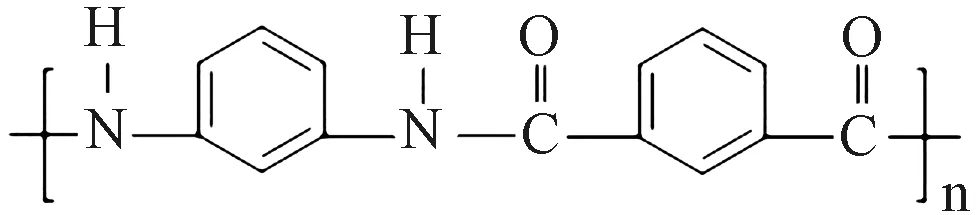

1.2.3 芳綸1313

芳綸1313最早由美國杜邦公司研發,商品名為Nomex,是由酰胺鍵連接芳基所構成的線型大分子(如圖5所示)[31,32]。芳綸1313的結晶結構為三斜晶系,在該晶體里氫鍵在兩個平面內排列成氫橋的三維結構[33],由于極強的氫鍵作用,其結構穩定、阻燃性和耐熱性高[34]。

圖5 芳綸1313分子結構式

芳綸1313可長期在220℃下使用,當溫度升至400℃以上時,纖維表面開始碳化生成焦炭層,特有的焦炭絕熱層進一步提高纖維的熱防護性。芳綸1313的LOI為30~32,在空氣中不自燃、不熔融,離火會自熄。通過對芳綸1313進行熱裂解分析發現,在高溫下其分解產物主要為CO2、H2O和苯基化合物等,具有低毒低煙的阻燃特性[35]。

1.3 新型本征阻燃有機纖維

1.3.1 海藻酸鹽類纖維

海藻酸鹽類纖維作為近年來我國開發的新型本征阻燃有機纖維,在不添加任何阻燃劑的情況下,LOI值高達45,阻燃性能優異,點燃后無有毒氣體產生,安全環保,屬于生物基本征阻燃纖維[36]。李喜梅等[37]通過對海藻酸鈣的熱裂解分析發現:鈣離子的存在促進了碳殘渣的生成,阻止纖維進一步分解;同時其分解產物絕大部分是二氧化碳,無煙無毒,阻燃性高。

1.3.2 聚酯纖維

近期四川大學liu等[3]提出了聚酯阻燃抗熔滴的新原理和新方法,通過“離子團聚”、“高溫化學自交聯”、“高溫重排”等作用機制獲得新型本征阻燃共聚酯纖維[38],該纖維在燃燒時的熔體黏度和成碳能力高,熔滴抑制性好,提高了聚酯纖維的極限氧指數,為聚酯材料的本征阻燃開發找到了新路徑。

2 本征阻燃有機纖維的現狀

本征阻燃有機纖維由于制備條件苛刻、生產成本高、價格昂貴,目前在阻燃領域難以大規模應用。其中芳綸1313纖維較多應用于個人防護領域[39],但由于其織物舒適性差、價格高,多與其他纖維混紡來改善織物舒適性,并可以降低成本。日本群榮公司作為酚醛纖維生產商,其產品銷售價格高昂,難以規模化應用。而國內對酚醛纖維的研究尚停留在實驗室階段,研究多集中在酚醛樹脂的硼、鉬和磷等雜原子改性方面[9,13,40,41],未見突破性技術的報道。蜜胺纖維前期有美國Basofil公司獨家生產,但由于生產效率低、價格高而停產,目前市面難以見到蜜胺纖維的應用。針對以上困境,國內蜜胺纖維的研究多通過化學改性或物理共混、濕法紡絲改善其力學性能、柔軟度等,降低蜜胺纖維生產成本,提高纖維性能,但還需要克服紡絲液可紡性和穩定性的困難。

3 結語

目前市面上的阻燃纖維多屬于添加型阻燃纖維,其中大多數阻燃劑會對環境生態造成危害。本征阻燃有機纖維作為無添加的阻燃纖維成為未來發展的重要方向。其中原料成本低廉、合成原理簡單的酚醛纖維和蜜胺纖維具有潛在的應用價值。但由于生產效率低、國外技術壟斷的問題難以大規模應用。針對三維交聯型本征阻燃纖維的“卡脖子”技術,國內應創新性地開發綠色、高效的生產工藝,通過不斷推進規模化生產,穩定性能、降低價格,使其能更好地應用于阻燃防護領域,提高安全保障。同時繼續開發新型的本征阻燃有機纖維,實現綠色、低碳環保的目標。