鍋爐燃燒系統運行優化分析

段明源 王成文 韓 磊

(1.晉控電力山西臨汾熱電有限公司,山西 臨汾 041000;2.山西大學計算機與信息技術學院,山西 太原 030006)

0 引言

新能源的大規模并網及電網用電負荷峰谷差的加大,造成電網的調峰壓力越來越大,迫切需要火電機組大比例地參與電網的深度調峰[1-2]。在此過程中,火電機組的負荷率大幅下降,許多火電機組被迫長時間運行在低負荷和偏離常規負荷的工況下,使得機組很難適應滿負荷設計工況與常規設計工況下設定的燃燒優化調節方案。與此同時,在機組低負荷和頻繁變負荷運行過程中鍋爐顯現出水動力循環變差,爐內燃燒不穩定,污染物排放濃度升高等問題。另外,當機組運行負荷降低時,現有的自動控制系統很難有良好的控制效果,而電網對機組AGC的考核卻愈發嚴格,迫于此情況,運行人員不得不大規模手動參與調節。然而,受限于調節經驗的不足,手動調節通常也很難達到令人滿意的效果。為此需要對鍋爐低負荷及變負荷工況進行燃燒優化,使爐內的溫度場、動力場分布均勻、合理,進而提高鍋爐的燃燒性能,減少污染物氣體的排放,更好地保障機組出力和電網考核。

開展鍋爐的燃燒優化是火電廠最基本、最煩瑣的一項工作,但卻有著重要的意義。通過對鍋爐的燃燒過程進行調整,合理配置進入爐內的燃料量和風量,可以使爐內的燃料燃燒更加高效,機爐協調更加迅速,確保鍋爐運行的高效穩定。同時,燃燒優化調整還可以降低鍋爐的熱偏差,減少水冷壁爆管和爐內結渣,確保鍋爐運行的安全性。穩定的著火熱源可使鍋爐蒸發量滿足基本需求,主蒸汽壓力、主蒸汽溫度穩定,機組的出力滿足外界負荷的需要。

鍋爐燃燒優化的最終目標是降低運營成本,要想取得良好的燃燒優化結果,必須首先建立起合適的優化目標。傳統的燃燒優化往往更關注較高的鍋爐熱效率,隨著國家對大氣污染物排放要求的不斷提高,減少氮氧化物的排放也變得越來越重要。如何在減少氮氧化物生成的同時保證鍋爐有較高的熱效率成為當前鍋爐燃燒優化的卡脖子問題。因為這兩者之間本身是對立、矛盾的,降低氮氧化物生成,需要的是低溫、缺氧的環境條件,而提高鍋爐熱效率的條件是高溫、足氧。因此,在制定燃燒優化調整措施時需要充分考慮兩者的內在耦合,建立起同時滿足這兩個優化目標的實施方案。只有這樣,才能使爐內的燃燒始終保持在最佳狀態,才能保證火電機組持續發展,保證企業的生存空間,保證火力發電模式不被其他能源發電模式所取代。

1 燃燒優化機理分析

圖1為煤粉爐機組鍋爐結構示意圖。在實際工作過程中,經過磨煤機破碎、研磨、干燥后將滿足細度要求的煤粉經一次風輸送到爐膛內進行燃燒放熱,其中,每臺磨煤機可滿足爐內同一高度燃燒器的煤粉量需求。爐內還布置有大量的換熱設備,包括低溫過、再熱器,高溫過、再熱器以及前、后屏過熱器。過熱器的主要作用是熱量交換,將爐內燃燒生成的煙氣熱轉化為蒸汽熱,從而為汽輪機做功提供良好動力。此外,為維持煙氣在爐內的正常流動,需要滿足平衡通風的要求,鍋爐空氣側采用正壓運行方式以克服送風流程中的阻力,鍋爐煙氣側則采用微負壓運行方式以減少爐膛和尾部煙道的漏風量。

圖1 鍋爐結構示意圖

鍋爐的燃燒優化,其核心本質是通過調節風煤比使爐內燃燒達到適宜的條件。在該條件下鍋爐的熱效率高,熱損失低,且爐內還原性氣氛強,污染物氣體的原始生成量少。在燃燒過程中,可燃物與助燃劑將發生劇烈反應,可采用降低灰渣中可燃物含量,減少煙氣生成量的方法來提高鍋爐熱效率。對煤粉爐機組來說,可燃物主要指送入爐內的煤粉,因煤質組分的不同,不同類型的煤熱值不同,對鍋爐的穩定運行有很大影響。此外,煤粉的濃度與煤粉的燃盡率對鍋爐的穩定運行亦有很大的影響[3]。

風量是指燃燒過程中一次風量與二次風量的和。煤粉爐中一次風作為輸送介質將煤粉送入爐膛,而二次風的主要作用是助燃。二次風將送入爐膛的熱空氣與一次風和煤粉的混合物相結合,保證煤粉的充分燃燒。二次風量的大小可用爐膛出口的煙氣含氧量表示,煙氣含氧量的大小可以間接反映鍋爐風煤比的好壞,從而反映當前鍋爐燃燒的經濟性。當風量過大時,鍋爐煙氣含氧量會升高,煙氣的生成量增加,這將引起鍋爐排煙熱損失增加,鍋爐效率降低[4]。過量空氣系數的調節和控制是降低爐內污染物氣體氮氧化物的有效措施,當爐內氧濃度降低時,爐內的還原性氣氛增強,可以有效抑制并還原氮氧化物的生成。但低氧的燃燒氛圍會造成爐內燃燒溫度不高,不利于飛灰顆粒的燃盡,會引起固體不完全燃燒熱損失的增加,從而降低鍋爐熱效率[5]。

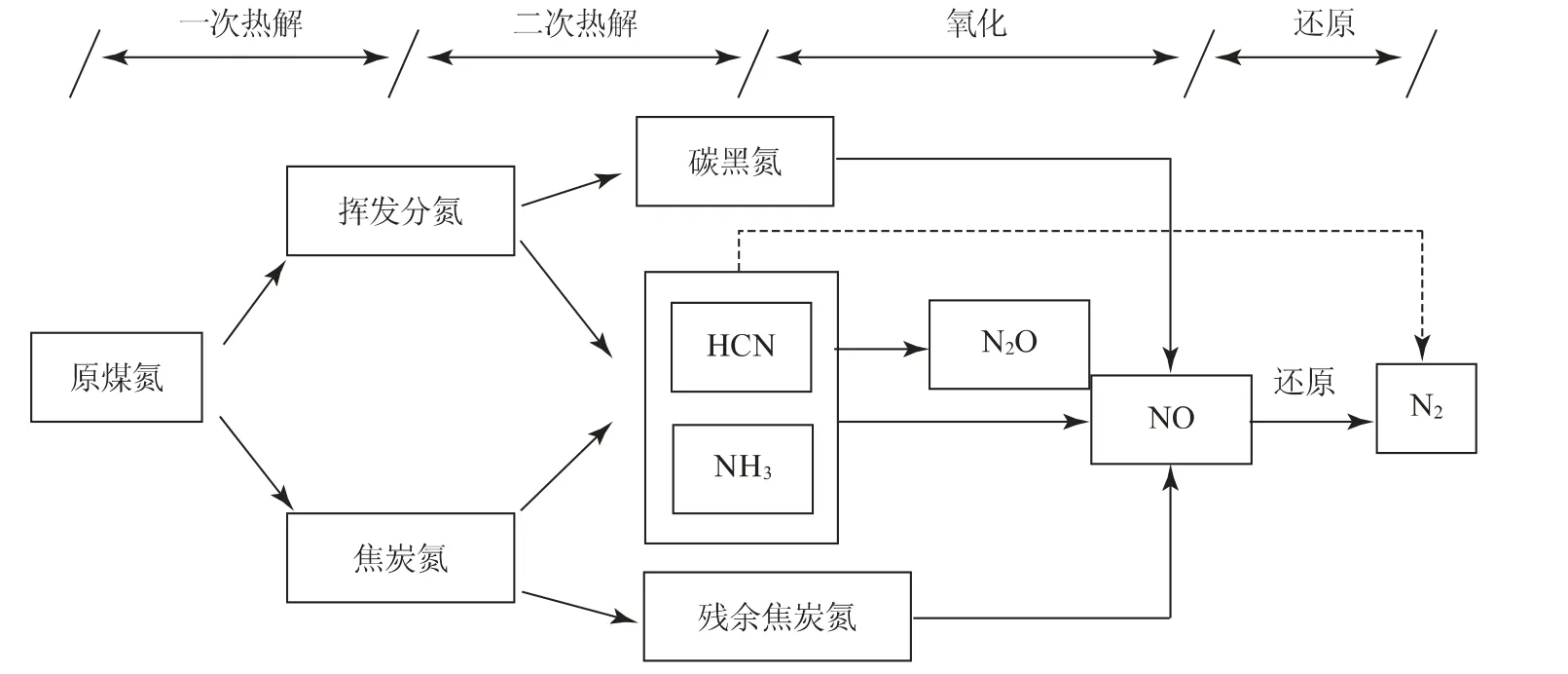

大量的研究表明,污染物氣體氮氧化物的排放量與鍋爐的燃燒過程存在著密切的聯系。燃燒過程中生成的三類氮氧化物中,燃料型氮氧化物的占比最大,它是由燃料中的氮化合物發生熱分解、氧化而生成的。燃料型氮氧化物的生成機理如圖2所示。

從圖2可知,原煤中的氮經過一次熱解后形成揮發分氮與焦炭氮這兩種產物。接著不穩定的揮發分氮與穩定的焦炭氮再經過二次熱解形成HCN、NH3等主要中間產物。之后HCN、NH3在氧化性氣氛中生成氮氧化物氣體,在還原性氣氛中生成氮氣。此外,由圖2燃料型氮氧化物的生成機理過程可得到影響氮氧化物生成量的因素有煤種、煤種中氮化合物分解時揮發分氮與焦炭氮的分配比例以及氧濃度等。綜合考量各影響因素的調控方法,選取十分有效且便捷的降低爐內氧氣濃度即減小過量空氣系數的方法來控制燃料性氮氧化物的生成量。

圖2 燃料型氮氧化物的生成機理

2 燃燒系統運行優化改進措施

當前階段,鍋爐燃燒系統運行優化主要從兩方面開展,一是設備改進,二是燃燒優化調整[6]。

2.1 設備改進

(1)先進檢測設備應用。隨著科技的不斷發展,先進的檢測技術得到大力發展,如煙氣含氧量在線測量裝置、飛灰含碳量在線測量裝置、煤粉濃度在線測量裝置、爐膛火焰檢測裝置等。投用先進的檢測設備可以更直觀、準確地掌握鍋爐的燃燒過程及燃燒產物,以此進行鍋爐燃燒調節,確保鍋爐運行中的安全性和經濟性。此外,先進檢測設備的大量應用,也為基于燃燒理論開展的鍋爐建模仿真燃燒優化技術提供了更好的基礎。利用采集到的大量的高維特性參數,結合人工智能建模方法,能夠形成新的鍋爐燃燒優化方案。

(2)傳感器改進。在鍋爐新設備的研發過程中,要充分考慮到爐內燃燒時惡劣的環境和磨損狀況以及信號傳遞過程中會出現的失真、丟失等問題,結合最新研究技術成果,采用更加耐高溫、耐磨損的傳感器設備采集爐內重要的熱工信號。

(3)主燃燒器合理選型與改造。依據鍋爐“低氮高效”的燃燒目標,對鍋爐的燃燒器進行有效選型和改造。盡管水平濃淡燃燒器與垂直濃淡燃燒器都可以實現對不同濃度煤粉的劃分,但實際過程中還要依據分離比例、運行數據參數要求對燃燒器進行科學有效的選型。同時,在主燃燒器改造中,要確定好主燃燒器的標準高度,還要固定好四角風箱風道與擋板風箱的位置,將彎頭、噴口全部更換,使其達到運行標準[7]。

2.2 燃燒優化調整

通過大量的研究分析可知,鍋爐燃燒優化即通過調節影響爐內燃燒的關鍵操作變量來提高鍋爐熱效率,降低污染物氣體的生成。當機組運行工況發生改變時,爐內的速度場、溫度場也隨之發生變化,需要通過合理調節來優化爐內各場的分布特性,達到均勻、合理的運行目標[8]。具體的燃燒優化調整措施如下:

(1)開展不同煤種煤粉細度燃燒調整試驗。當煤粉細度過小時極易造成爐內燃燒著火提前,燃燒器的噴口出現結焦或燃燒損壞;而當煤粉細度過大時,則會引起著火滯后,導致爐內的燃燒效率大大降低,鍋爐出力不足。試驗得到不同煤種磨煤機出口分離器的擋板開度,通過調節擋板開度來改變入爐煤粉的細度。

(2)對燃燒器熱負荷的均勻性進行試驗,校正每臺磨煤機出口流量。運行過程中火焰中心偏斜會引起爐內水冷壁局部高溫,造成煙溫和蒸汽溫度偏差,水冷壁受熱面受力不均,會導致水冷壁結渣和反常變形。

(3)依據機組不同運行負荷,匹配燃燒器運行個數。通過調整與機組負荷相適應的燃燒器個數,使爐內的溫度場與速度場達到適宜,保障爐內煤粉的燃盡率。

(4)依據燃燒調節經驗和試驗結果,建立調節燃燒器二次風葉片開度的樣本庫。依據機組實際運行的負荷直接選取與其相匹配的燃燒器二次風葉片開度調節值,從而增大燃燒器外二次風的旋流強度,達到良好的煙氣卷吸效果,使爐內著火穩定,燃燒穩定。

(5)開展氧量調節試驗,設置不同工況下氧量調節經驗表。氧量的大小,直接關系到鍋爐的燃燒效率與污染物控制。不同負荷下最佳的氧量值,可以有效降低熱損失之和,提高爐內燃燒性能,有效減少污染物氣體的生成。

(6)對爐膛二次風的配風方式進行試驗。在煤粉爐中通過優化調節沿爐高方向的二次風擋板開度,改變風粉量在爐內不同區域的燃燒份額,從而控制火焰的位置,調節爐膛出口煙溫、灰渣可燃物含量、排煙溫度及氮氧化物排放濃度等運行參數值。

(7)建立排煙溫度修正公式。在鍋爐尾部煙道中不可避免地存在漏風,在鍋爐低負荷時漏風現象尤為明顯,為有效降低漏風帶來的負面影響,需要對鍋爐不同負荷下的排煙溫度測量值進行修正。通過對比在線測量的排煙溫度值與實測的排煙溫度值二者的擬合特性,建立起鍋爐高、中、低負荷運行時的排煙溫度修正關系式。

(8)對鍋爐引風機調節性能進行優化。通過對鍋爐引風機的優化,引風量可隨鍋爐負荷及送風量實現同步快速變化,使得爐膛始終保持在負壓狀態,充分保證鍋爐安全穩定運行。

(9)整理出燃燒系統各子系統的燃燒優化調節規律,擬合出負荷與控制量之間的函數關系。基于大量的燃燒調整試驗,得到各控制量與負荷、煤種的變化關系,從而為低負荷鍋爐燃燒優化的自動調節奠定基礎。

3 結語

隨著火電機組廣泛參與電網調峰,開展鍋爐燃燒系統的運行優化將成為一項長期工作。在機組頻繁地變負荷、變煤種運行過程中,燃燒系統運行的優劣不僅關系到公司的運營成本和效益,而且對于鍋爐的使用壽命和安全性也有較大影響。因此,必須積極開展深度調峰下鍋爐的燃燒優化工作,從而使運行人員積累燃燒調整經驗,提高技能水平,促進火電廠長遠發展。

本文介紹了當前煤粉爐機組燃燒優化的背景以及需要解決的核心問題,并依據燃燒優化理論提出了具體的燃燒優化改進措施,包括對燃燒系統投用設備的改進及燃燒優化調整的具體措施。燃燒優化調整措施包括對不同煤質的細度、濃度及輸送流量特性進行試驗,對不同負荷下鍋爐氧量、二次風配風方式進行尋優試驗以及通過試驗建立排煙溫度修正公式等,這一系列措施可使鍋爐熱效率與氮氧化物生成量這兩個優化目標在機組參與調峰過程中達到理想的平衡狀態。