不同添加劑對阿爾岡金苜蓿青貯品質的影響

朱寒冰,王朝陽,孫 維,周海燕,金 璟

(云南農業大學經濟管理學院,云南昆明 650201)

苜蓿作為多年生豆科牧草,蛋白質含量高、營養價值豐富,是草食家畜最為喜愛的飼料。近年來,隨著國民對牛羊肉、禽蛋和奶制品等畜禽產品消費的持續增長,保障優質飼草的穩定供給變得尤為重要。目前我國對苜蓿的加工往往以干草為主,導致其營養物質流失嚴重,且在晾曬過程中易受天氣影響發生霉變,損害苜蓿干草品質。苜蓿的緩沖能值高、可溶性碳水化合物含量低,不易青貯(王永新,2012)。乳酸菌、纖維素酶添加劑能提高苜蓿青貯的成功率,改善苜蓿青貯品質(高海娟,2020)。在苜蓿青貯過程中,添加劑的種類和用量對其營養成分和發酵品質均有很大影響。因此,本研究旨在探討不同添加劑不同用量對苜蓿青貯品質的影響,為苜蓿青貯提供理論支持。

1 材料與方法

1.1 試驗材料 青貯原料:試驗選擇第三茬初花期的阿爾岡金苜蓿,來自黑龍江省大慶市林甸縣某農戶種植的苜蓿大田。

試驗藥品及用品:乳酸菌、纖維素酶、蒸餾水、1500 mL 圓柱罐、塑料薄膜、烘箱等。

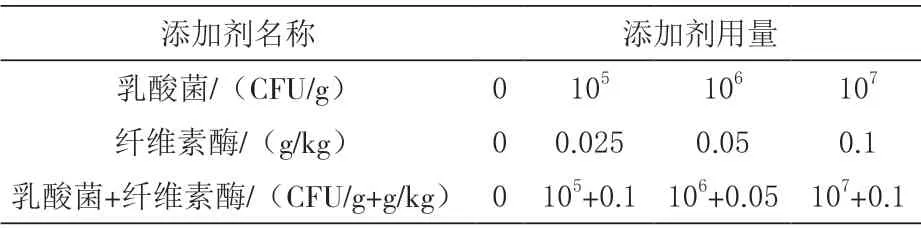

1.2 試驗設計 試驗采用完全隨機區組試驗設計,在苜蓿DM 為38.35% 的條件下進行青貯,青貯添加劑分別為乳酸菌、纖維素酶、乳酸菌+ 纖維素酶,每種添加劑的用量如表1所示,不同添加劑、不同用量的處理組共計9 個,不含添加劑的對照組1 個,并對各組進行3 次重復試驗,取平均值,以確保試驗結果準確。

表1 添加劑及添加劑組合用量表

1.3 試驗方法

1.3.1 青貯飼料的制作 取初花期刈割的第三茬苜蓿,晾曬至干燥脫水后粉碎,采用烘干法測定DM 為38.35%。剩余青貯原料切割成3~4 cm的小段。將添加劑按照濃度配置好后溶于蒸餾水中,均勻噴在原料上,并裝入1500 mL 的圓柱罐中,封蓋后再用塑料薄膜封口,室溫下避光保存,青貯60 d 后開蓋測其營養成分和發酵品質。

1.3.2 青貯飼料營養成分的測定 干物質測定(DM):取100 g(M)苜蓿粉放置在稱量瓶中稱重m1,然后在110℃烘箱中烘烤24 h 稱重m2。

干物質含量/%=(m1-m2)/M×100;

粗蛋白質測定:稱取0.2 g 苜蓿樣品(M0)放入無沾污的消煮管內,加入5 mL 濃硫酸后放置在350℃的消煮爐上消煮50 min,滴入雙氧水至液體變為透明,取出后冷卻定容。在濃度分析儀上測定樣品含氮濃度(A)

粗蛋白質含量/%=A/10 M0/10×6.25×10;

中性洗滌纖維測定:將耐溶劑濾袋稱重(M1)編號,并設置空白對照組(B1),將0.05 g(M0)樣品放入濾袋內,完全浸泡在盛有中性洗滌試劑的半自動纖維儀中,再加無水亞硫酸鈉和熱穩定- 淀粉酶加熱至100℃ 80 min,排除廢液后沖洗冷卻風干,再用丙酮浸泡5 min 后進行烘干,完全烘干后稱重(M2)。

中性洗滌纖維/%=[M2-(M1×B1)]×100/M0/DM×100;

酸性洗滌纖維測定:測定方法同上。

乳酸、乙酸的測定:用高效液相色譜法測定青貯料浸提液中乳酸、乙酸含量(李友元,2002)。

揮發酸的測定:用氣相色譜法測定青貯料浸提液中丙酸、丁酸含量(黃森,1989)。

pH 的測定:將10 g 樣品加入90 mL 蒸餾水放入150 mL 錐形瓶中封口,在4℃下靜置24 h,過濾后用pH 計測定。

氨態氮采用苯酚- 次氯酸鈉比色法測定。

1.4 青貯飼料質量評定方法 氨態氮與總氮的比例關系可以直接反應青貯過程中苜蓿中蛋白質和氨基酸的分解狀況,該比值越高證明營養物質流失越高,苜蓿青貯品質越差。一般情況下,若氨態氮占總氮的10% 以下,則表明發酵過程良好,有機酸含量可以反應青貯發酵程度,成功青貯發酵過程中,主要是利用乳酸菌繁殖產生乳酸,因此,乳酸含量越高證明發酵情況越好;反之乙酸和丁酸含量越高則代表發酵情況越差(張新平,2005)。因此,可以通過評定有機酸和氨態氮的含量來量化青貯品質。評分標準如表2、3 所示。

表2 有機酸評定青貯質量標準

1.5 數據統計 用excel 2019 和Spss 16.0 軟件對數據進行計算和方差分析。

表3 氨態氮評定青貯質量標準

2 結果與分析

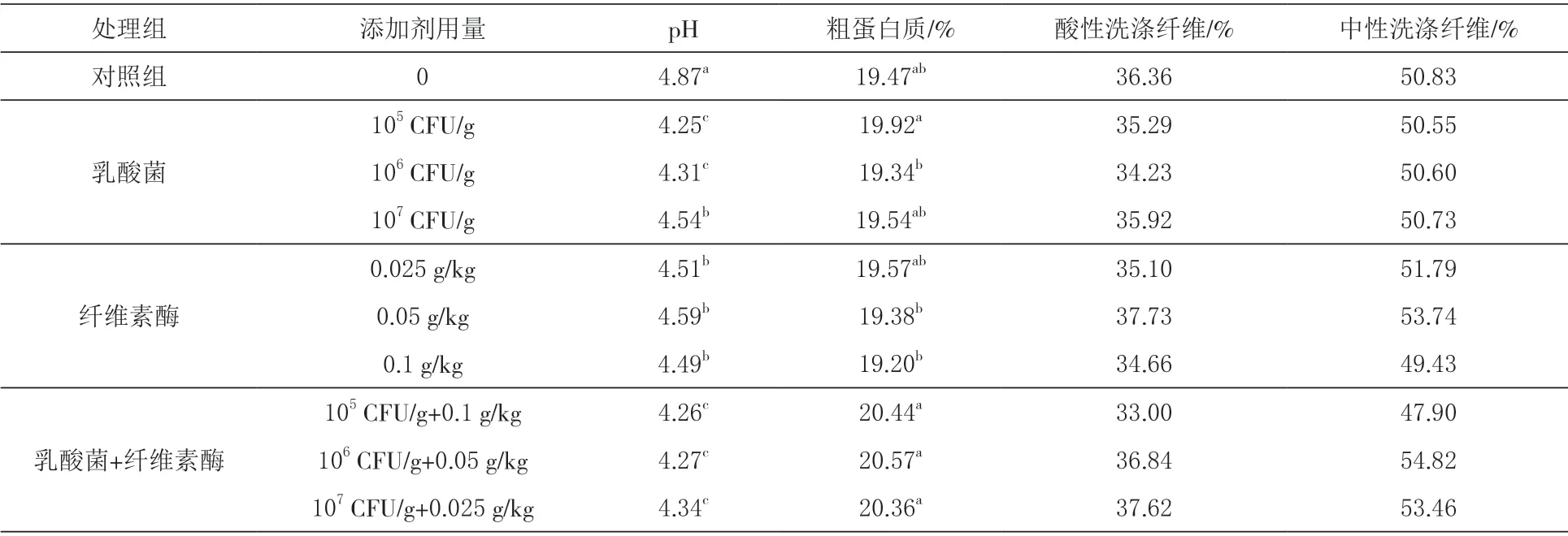

2.1 苜蓿青貯飼料營養成分 由表4可知,添加劑處理組的pH 值均低于對照組(P<0.05);添加乳酸菌后的青貯飼料,除了乳酸菌(106CFU/g)處理組外,其他組的粗蛋白質含量均高于對照組,乳酸菌處理組中酸性洗滌纖維和中性洗滌纖維含量略低于對照組;纖維素酶處理組中,隨著纖維素酶用量的增加,青貯飼料的粗蛋白質含量也隨之降低,纖維素酶處理組間的酸性洗滌纖維和中性洗滌纖維并無顯著差異(P>0.05);混合添加劑處理組中,粗蛋白質含量均顯著高于對照組(P<0.05)。

表4 苜蓿在不同添加劑用量下的營養成分含量

2.2 苜蓿青貯飼料的發酵品質 由表5可知,添加劑處理組乳酸和乙酸含量均顯著高于對照組(P<0.05);添加劑處理組中,除乳酸菌(106CFU g/g)處理組、纖維素酶(0.025 g/kg)處理組和纖維素酶(0.1 g/kg)處理組外,其他處理組均未檢測到丁酸,說明青貯飼料發酵均以乳酸發酵為主;在乳酸菌處理組中,隨著用量的增加,氨態也隨之上升;在纖維素酶處理組中,用量最多的纖維素酶氨態氮占總氮比率最低,評分最好;混合添加劑處理組的氨態氮占總氮比率低于單一添加劑處理組,這表明使用混合添加劑能促進發酵罐內乳酸菌發酵,在減少氨基酸及蛋白質分解這一過程上優于單一添加劑;混合添加劑處理組的質量評定得分顯著高于單一添加劑,發酵品質最好;纖維素酶處理組得分與乳酸菌處理組的質量評分不相上下,說明在使用纖維素酶作為添加劑時,青貯效果與使用乳酸菌為添加劑時類似;添加劑處理組的質量評定得分均高于對照組,說明使用添加劑能提高苜蓿青貯品質,且添加劑處理組青貯飼料品質均為好。

表5 苜蓿在不同添加劑用量下的質量評定得分

3 討論

苜蓿具有緩沖能值高、可溶性碳水化合物含量低、兼具水分高和有害菌比例大等特點,直接對其進行青貯難以獲得優良品質(李光耀,2013)。在苜蓿青貯過程中,添加乳酸菌能擴大菌群數量,使其迅速進入乳酸發酵過程;添加纖維素酶能將苜蓿原料的結構性碳水化合物轉化為單糖或雙糖,從而為乳酸發酵提供更多的可利用物。

青貯初期,苜蓿青貯飼料的pH 處于較高水平,乳酸含量和氨態氮占比均處于較低水平。青貯剛開始時,苜蓿青貯料仍可進行呼吸作用,罐中細菌進行耗氧活動,青貯料的糖類在酶和好氧細菌作用下轉化成氨基酸、乙酸等;1 周后,植物呼吸期結束,青貯罐中的氧氣含量極低,乳酸菌和其他厭氧細菌迅速繁殖,乳酸菌利用苜蓿原料和添加劑中的糖及水溶性碳水化合物產生乳酸,乳酸含量的增加使苜蓿青貯料的pH 降低,而由于蛋白質在青貯過程中被分解,會導致氨態氮含量上升,直到發酵期結束,青貯罐內環境逐漸處于介穩狀態,苜蓿青貯料的pH、乳酸含量、NH3-N 含量變化趨勢趨于平緩。

青貯飼料中氨態氮占氮比率越高,評分越低,青貯料發酵品質越差;反之越高。采用添加劑處理的苜蓿青貯料,在發酵過程中由于添加劑的作用,使苜蓿青貯料pH、氨態氮占氮比率處于相對較低的水平,乳酸含量處于較高水平,品質高于非添加劑處理組。

4 結論

從試驗結果可以看出,添加劑能改變苜蓿青貯料的發酵環境,即降低苜蓿青貯料的pH 和氨態氮含量,提高苜蓿青貯飼料的乳酸和乙酸含量,進而提升苜蓿青貯飼料的發酵品質。其中,添加乳酸菌對苜蓿進行青貯處理能使粗蛋白質含量得到顯著提高;添加纖維素酶對苜蓿進行青貯處理能使粗蛋白質的含量隨其用量增加而減少;混合添加乳酸菌和纖維素酶對苜蓿進行青貯處理,粗蛋白質含量增加最為明顯,其中添加乳酸菌(106CFU/g)+ 纖維素酶(0.05 g/kg)處理中的效果最好。另外,以氨態氮占氮比率作為評判苜蓿青貯效果的主要指標,并結合乳酸、乙酸、丁酸指標可以得出評分結果,各處理組的總體效果是DM 為38.35%的苜蓿青貯飼料在乳酸菌+纖維素酶(106CFU/g+0.05 g/kg)的條件下發酵品質最佳。