基于改進模糊—熵權數控磨床可靠性分配優化研究

范晉偉,劉會普*,秦池,李偉華

(1.北京工業大學 機械工程與應用電子技術學院,北京 100124;2.北京第二機床廠有限公司,北京 102444)

0 引言

數控磨床廣泛應用在汽車、飛機等行業精密零件的加工中,通常作為最后一道工序的加工設備,其可靠性的高低對零件的加工質量和生產效率均有重要影響[1]。中高檔數控磨床可靠性的提升,依靠于各個子系統可靠性的提升,但如何將數控磨床整機的可靠性指標分配到各個子系統,這就需要對可靠性分配方法進行研究。

國內外學者對可靠性分配方法進行了大量的研究工作:王保帥等人結合層次分析法和群體決策法對智能電表的可靠性分配進行了研究[2]。隆萍等人利用等分配法、比例組合法和評分分配法對風力發電機組進行了可靠性分配的研究[3]。陳一凡等人基于元動作理論建立了數控轉臺的可靠性分配模型[4]。Z Yang等人基于Gumbel Copu-la函數及Kendall相關系數建立了失效系數矩陣,對數控車床主軸系統進行了可靠性分配[5]。Omkarprasad等人以系統成本最小為目標,建立了串聯系統成本最小化可靠性分配模型[6]。以上可靠性研究方法為機械系統可靠性分配方法提供了參考,但目前機械系統可靠性分配方法依舊存在以下關鍵問題需要進一步探究:

1)現有機械系統可靠性分配方法多以電子系統可靠性分配方法為基礎,忽略了兩種系統在結構上的差異。

2)可靠性影響因素打分標準多以專家意見為主,缺乏對客觀故障信息的評估,使機械系統可靠性分配結果帶有明顯的主觀性。

針對以上問題,文章提出了一種基于改進模糊綜合評價法和熵權法的可靠性分配方法,以數控磨床平可靠度R大于0.9和平均故障間隔時間MTBF大于2000h為設計標準,對各個子系統進行可靠性指標分配。該方法將機械結構作為評估標準之一,以模糊綜合評價法和熵權法為理論基礎,充分利用了主觀和客觀兩個方面故障信息,實現了對數控磨床既定可靠性指標的預分配,為可靠性分配優化工作提供了新的思路。

1 基于改進模糊-熵權的可靠性分配模型

1.1 基本理論

1)模糊綜合評價法;模糊綜合評價法是一種基于模糊數學的綜合評價方法,其核心是模糊數學中的隸屬度理論,它能把定性評價轉化為定量評價,即用模糊數學對受到多種因素制約的事物或對象做出一個總體的評價[7]。該方法具體操作步驟如下:

(1)確定評價因素集合U

設評價因素集合U={u1,u2,...,un},集合中ui表示第i層評價因素。

(2)確定評價等級標準集合V

設評價等級標準集合V={v1,v2,...,vn},集合中vi表示第i個評價元素分值。

(3)確定隸屬度矩陣

設隸屬度矩陣R={ri1,ri2,...,rij},rij的取值在0到1之間,該值表示vj在因素ui中的特征比。

(4)多層次綜合評價

根據評價對象具體情況,選擇最適合的評價等級,在遵守最大隸屬度原則的基礎上,得出較為客觀的評價結論。

2)熵權法;熵這個概念源于熱力學,指標的信息量越大,信息熵值越小,所確定的權重越大,熵權法是一種常用的客觀賦權方法,通過建立原始數據評價矩陣計算出各指標權重,與主觀賦權法相比較,熵權法客觀性強,同時有著較高的精度[8]。熵權法計算權重的具體過程如下:

(1)建立原始數據評價矩陣K

其中,kij為指標初始評價值。

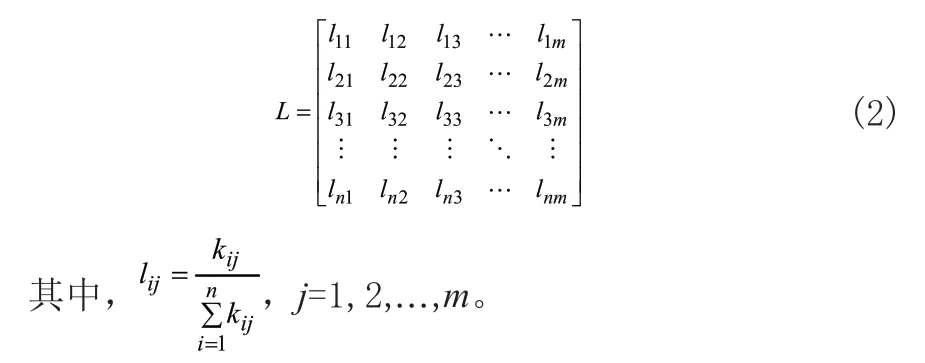

(2)歸一化矩陣K獲得矩陣L

(3)計算信息熵ej

其中,ej為第j項指標的熵值;為信息熵系數。

(4)計算熵權βj

其中:βj為第j項指標的熵權。

3)改進模糊-熵權評價法;為充分利用故障數據信息價值,克服模糊綜合評價法中評價等級依賴專家打分而造成主觀性過強的缺點,因此文章提出一種改進模糊—熵權評價法,該方法基于機械結構和故障數據構建了可靠性影響因素矩陣K,并將其作為評價矩陣進行熵權值計算。該方法具體操作步驟如下:

(1)建立可靠性影響因素集K

K={k1,k2,k3,k4}={故障頻數比,維修時長比,可靠性影響度,結構復雜度}。

其中,故障頻數比為某一子系統發生故障數與總故障數之比,該值的大小能客觀反映各個子系統的相對穩定水平;維修時長比為某一子系統發生故障停機維修所需時間與所有維修所需時間之比,該值的大小能客觀反映子系統維修難易程度;可靠性影響度為整機可靠度與某子系統的可靠度之比,該值的大小能客觀反映該子系統可靠度對整機可靠度的影響水平;結構復雜度為某子系統零件數量與整機零件數之比,該值的大小能客觀反映該子系統結構難易高低。

(2)建立影響因素隸屬度矩陣M

其中,uij(km)表示子系統i與j相比,子系統i對因素km的相對隸屬度;km(i)表示在因素列向量中第i個元素。

(3)熵權法求綜合影響度

將影響因素隸屬度矩陣M代入式(2)~式(4),計算得到各個子系統可靠度的綜合影響度。

1.2 改進模糊-熵權法可靠性分配優化流程圖

基于改進模糊-熵權法數控磨床可靠性分配優化方法的流程圖如圖1所示。

圖1 數控磨床可靠性分配優化流程圖

1)可靠性建模:該部分包括故障數據預處理、參數估計、擬合檢驗和優度檢驗,通過以上步驟可確定各個子系統故障數據的分布模型,進而確定子系統現有可靠度R和平均故障間隔時間MTBF。

2)可靠性分配:該部分計算數控磨床子系統可靠性影響因素矩陣、隸屬度矩陣和綜合影響度,以整機可靠度R=0.9和MTBF=2000h為設計條件,通過阿林斯分配獲得分配后達到的可靠度R和MTBF。

3)可靠性優化:該部分計算子系統現有可靠度R和MTBF與預計值之間的誤差,建立可靠性優化強度函數P(t)確定子系統可靠性優化的先后順序。

2 可靠性建模

可靠度R和平均故障間隔時間MTBF是機械系統可靠性分配的重要指標,兩者的點估計結果基于對故障信息的可靠性建模分析。

2.1 故障數據分類及預處理

文章的可靠性數據來源于北京第二機床廠同一型號數控磨床現場實驗數據及廠家實際生產過程中記錄的數據,在嚴格遵守《數控機床可靠性評定》中相關原則[9]前提下,共獲得404條真實可靠的故障數據。考慮到數控磨床是典型的機電液一體化設備,其設計、制造、外協及裝配工作將分化到各個子系統進行,故將故障數據也分類到每個子系統,方便各個子系統進行可靠性分配。分類結果如表1所示。

表1 數控磨床故障數據分類表

在可靠性數據分類后,為了便于研究各個子系統可靠度的分布類型,需要將子系統故障數據進行預處理,可靠度的估計值可用中位秩計算[10],可靠度函數R(ti)計算公式如下:

式中,n—故障總數

ti—第i個故障間隔時間

F(ti)—ti時間之前的累積失效概率

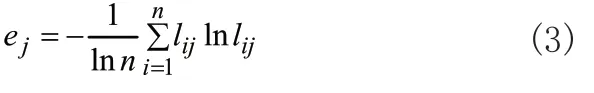

2.2 參數估計

利用式(7)和式(8)可建立起各個子系統故障間隔時間ti與可靠度R(ti)之間的對應關系,常用最小二乘法進行故障模型參數估計,典型分布模型參數估計公式如表2所示。

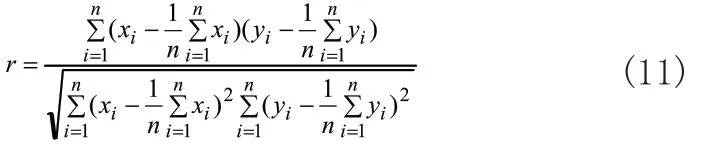

表2中,a0和a1為線性相關式y=a0+a1x的系數,可由最小二乘法[11]線性回歸得到,相關公式所示:

表2 典型分布函數參數估計表

2.3 假設檢驗

利用式(9)和表2可求解出各個子系統故障數據對應典型分布函數的擬合參數,由于典型分布模型在局部區域具有相似性,很難確定各個子系統故障數據更適合哪種分布類型,需進行假設檢驗。常用D檢驗法[11]進行假設檢驗,相關公式如下:

表3 Dn,α經驗公式表

2.4 優度檢驗

當子系統的故障數據同時符合兩種或兩種以上分布模型時,需要對分布模型進行優度檢驗。常用相關系數法[12]來進行模型優度檢驗,r值越大說明該模型與故障數據之間擬合度越高。相關公式如下:

2.5 可靠度與平均無故障工作時間計算

當確定各個子系統的分布模型后,可按照式(8)計算可靠度的點估計值。典型分布平均無故障工作時間MTBF點估計值計算公式如表4所示。

表4 MTBF點估計值計算表

按照上述步驟,計算得到數控磨床整機及各個子系統可靠性指標如表5所示。

表5 數控磨床子系統可靠性指標表

3 可靠性分配

3.1 可靠性影響因素集

結合表1中數控磨床故障數據及上文相關定義,獲得數控磨床子系統可靠性影響因素表如表6所示。

表6 數控磨床子系統可靠性影響因素表

3.2 影響因素隸屬度矩陣

以數控磨床各子系統故障頻次比k1為例,計算各子系統隸屬度向量M1過程如下:

利用式(5)計算得到矩陣uij(k1)為:

利用式(6)計算得到隸屬度向量M1為:

同理可得隸屬度向量M2、M3和M4,則數控磨床影響因素隸屬度矩陣M為:

3.3 熵權法計算綜合影響度

利用式(2)對控磨床影響因素隸屬度矩陣M標準化,得到標準化隸屬度矩陣MS。

利用式(3)計算得到對應熵值為:

利用式(4)計算得到對應權重為:

故數控磨床各個子系統可靠度的綜合影響度為:

3.4 阿林斯分配

阿林斯是一種考慮重要度的可靠性分配方法,將綜合影響度視為重要度,可獲得各子系統可靠度R和平均故障間隔時間MTBF的分配值,計算公式如下:

式中,Ci—子系統i的重要度;

λiq—子系統i分配后的故障率值;

λsq—整機設計時的故障率值;

λiq—子系統i分配后的可靠度值;

λsq—整機設計時的可靠度值;

MTBFiq—子系統i分配后平均故障間隔時間;

MTBFsq—整機設計時的平均故障間隔時間;

將設計值Rsq=0.9代入式(12),計算得到各子系統分配后的可靠度值,將設計值MTBFsq=2000h代入式(13)~式(15),計算得到各子系統分配后的故障率值和MTBF值,計算結果如表6所示。

表6 數控磨床子系統分配后可靠性指標表

4 可靠性優化

將整機故障數據按照第2節進行可靠性建模,發現整機故障故障間隔時間分布符合λ=6.053e-4的指數分布,進而可以得到現階段的可靠度R和平均故障間隔時間MTBF。數控磨床整機及子系統分配前后可靠性指標對比如表7所示。

表7 整機及子系統分配前后可靠性指標對比表

從表7中可以看出,每個子系統可靠度R和平均故障間隔時間MTBF均需要提升,為進一步明確子系統可靠性優化順序,以MTBF對比值為標準,建立優化強度函數P(t)為:

利用優化強度函數P(t),建立子系統可靠性優化等級模型如表8所示。

表8 子系統優化順序表

由表8可以看出,電控系統和頭架系統屬于可靠性第一優化等級,因其結構復雜,構件眾多,因此企業應加強外購零件的品質管理;數控系統、主軸系統、液壓系統和冷卻系統屬于可靠性第二優化等級,因其故障多為人員違規操作導致,因此在加強外購件可靠性的基礎上,應加強對員工的日常培訓;進給系統、伺服系統和量儀系統屬于可靠性第三優化等級,該部分組件多為精密元器件,易受工作環境影響,因此企業應定期對其開展檢查、保養和維修工作;基礎系統屬于可靠性第四優化等級,該部分多為機床本體,因此企業應合理優化其零件布局,增強整體強度。

5 結語

文章在計算數控磨床整機及子系統現有可靠度R和平均故障間隔時間MTBF的基礎上,提出了一種基于改進模糊—熵權的可靠性分配優化方法,確定了每個子系統可靠度R和MTBF分配后應該達到的數值,并對其可靠性優化的先后順序做了排序,并提出了可靠性改良建議。該方法能克服傳統方法忽視機械結構和主觀性過強的缺點,對數控磨床整機MTBF達到2000h設計值具有重要指導意義。