不丟手帶壓更換三高氣井井口主控閥優化技術

1.目的

氣井井口裝置閥門在氣井處于高壓高溫高產并且產出流體含CO2、H2S等介質的工況下,被腐蝕、沖蝕的風險將會加劇,特別是1、2、3號主控閥一旦失效還將危害氣井的本質安全。四川盆地川中龍王廟組、龍崗礁灘氣藏在生產過程中發現井口裝置部分閥門的閥桿螺母存在腐蝕和斷裂的現象,需對井口進行整改以消除安全隱患。不丟手帶壓更換主控閥技術具有防止壓井液對儲層的傷害、保證氣井的穩產、縮短作業時間、節約施工費用等優點,廣泛應用于各大油氣田。但是,不丟手帶壓換閥屬于高風險作業,作業過程中一旦出現安全問題可能會帶來災難性后果;尤其是龍王廟、龍崗等氣藏的“三高”氣井,地層壓力大于70 MPa,井口溫度最高近100 ℃,最高日產氣量超百萬立方米,H2S最大含量為30 g/cm3, 對施工工藝、裝置設備的安全可靠性、作業風險識別和管控措施提出了更高的要求。

2.方法

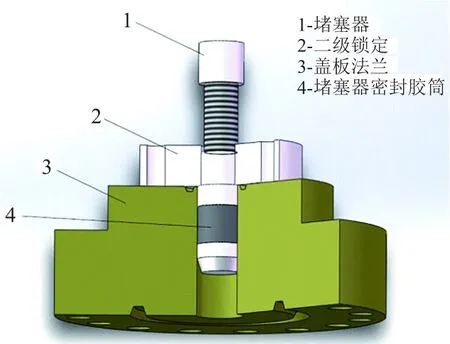

為了確保三高氣井不丟手帶壓更換主控閥安全順利進行,針對井口閥門隱患特性和整改風險,設計了不丟手帶壓換閥專用裝置(圖1),優化調整了施工工藝及配套措施,開展了風險識別并制訂控制措施,以保障施工過程的安全可靠性。具體流程如下:

圖1 不丟手帶壓換閥專用裝置

(1)提高設備安全可靠性。針對龍王廟氣藏高壓高產含硫氣井的大通徑井口裝置,選擇性能優質的抗硫合金材料、采用合適的熱處理工藝、選用高精度數控加工設備,設計加工對應的帶壓換閥設備。根據井工況,對選用的不丟手帶壓換閥工具主要受力部件傳送桿、支撐螺桿、液缸、防噴管進行強度校核,安全系數均大于2.5,滿足現場應用要求。

(2)提高部件密封可靠性。所有密封元件均采用優質航空密封件,氫化丁腈橡膠材質增加了抗硫性能,從而確保了密封件適應高壓、高產、含硫氣井的現場工況。

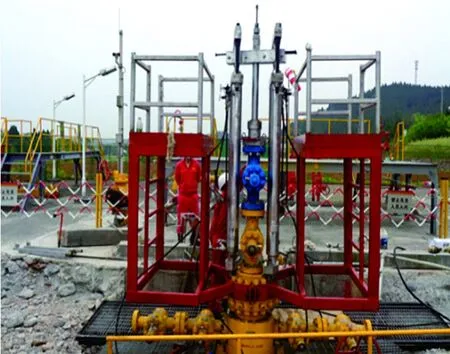

(3)改進工藝及零部件結構。如圖2所示,安裝帶壓換閥設備時,在1號閥的上端保留4號閥作為控制閥,以防1號閥因自身缺陷導致意外情況的發生,加強了風險管控手段(2、3號閥類似);換1、4號閥時,送進液缸由初期的兩側各一根,變為在兩側各增加了兩根輔助液缸,同時換2、3號閥時,送進液缸的缸徑由145 mm增加到168 mm、活塞桿直徑由39 mm增加至95 mm,增加了零部件的強度和整套設備的穩定性,進一步加強了施工過程的安全可靠性;所有帶壓換閥零部件進行了集成化安裝,提高了設備的安裝精度,減少了現場安裝時間,提高了施工效率。

圖2 不丟手帶壓更換1號閥

(4)改進配套措施。操作平臺由簡易腳手架改為固定式操作平臺,更加穩定;現場施工過程中在井口設置統一的工具面板,避免工具隨意地擺放;現場管線及電線安裝于統一的管排盒中,提高施工效率的同時更加安全規范。

(5)逐步確認施工操作。對施工作業過程中可能出現的T型螺母斷裂、閥門內漏、防噴管密封失效、天然氣泄漏等問題開展風險識別并制訂相應控制措施,形成了不丟手帶壓更換主控閥64步工序逐步確認單,識別出47步工序存在較大風險。操作過程必須進行逐步確認,同時針對堵塞器送進等關鍵步驟,在設備上設計了限位裝置,操作者必須操作正確,否則無法進行下步操作,從而確保整個施工過程的安全可靠性,避免了人為操作失誤導致的安全風險。

3.作用和效果

通過對不丟手帶壓更換主控閥技術的不斷優化,目前已安全、高效完成了36口三高氣井問題閥門的整改:①最高施工油壓48 MPa、套壓40 MPa,證實了設備、工藝安全可靠;②解決了龍王廟氣藏WOM井口閥門閥桿螺母腐蝕斷裂可能導致閥門無法開關的重大安全隱患,確保了氣井的安全生產;作業后對產量無影響,累計恢復產能1 700×104m3/d;單井施工周期由傳統壓井作業所需的15天縮短至6天,利于生產組織;③形成了不丟手帶壓換閥逐步確認單,對風險進行提示并制訂有效控制措施,提高了施工安全系數,確保施工全過程安全受控。