地格達-4味湯片薄膜包衣工藝研究

田 香, 丁瑞雪, 拉喜那木吉拉, 美 麗, 哈日呼, 張 堯, 饒小勇,,羅曉健,*

(1.內蒙古民族大學蒙醫藥學院,內蒙古 通遼 028000;2.內蒙古民族大學蒙醫藥研發工程教育部重點實驗室,內蒙古 通遼 028000;3.江西中醫藥大學,江西 南昌 330006;4.內蒙古民族大學附屬醫院急診科,內蒙古 通遼 028000;5.中藥固體制劑制造技術國家工程研究中心,江西 南昌 330006)

蒙藥地格達-4味湯由紫花地丁、胡黃連、梔子、瞿麥組成,是蒙醫治療膽囊炎的經典名方,臨床應用廣泛[1-2],但該方為煮散,存在煎煮麻煩、味苦等缺點,雖然將其提取、濃縮、干燥后制成片劑時服用攜帶方便,但存在易吸潮、味較苦等問題。

質量源于設計(QbD)理念是在制定了產品質量概況(QTPP)和關鍵質量屬性(CQAs)后采用風險評估工具,評估關鍵工藝參數(CPP)和關鍵物料屬性(CMAS),對于影響產品質量的高風險因素,通過實驗設計(DOE)進一步研究,建立相應的設計空間和控制策略,以保障QTPP的穩定性,是近年來提出的藥品開發、生產的一種質量控制方法[3]。目前,它已在中藥提取、濃縮、干燥、壓片等工藝研究中應用[4]。

在薄膜包衣過程中,片芯性質、包衣材料性質、工藝參數等因素會顯著影響衣膜性質和生產效率[5]。因此,本實驗基于QbD理念研究地格達-4味湯片薄膜包衣工藝,采用Plackett-Burman設計篩選包衣關鍵工藝參數,中心點復合設計優化關鍵工藝參數,并建立包衣過程近紅外技術快速檢測方法,以期為該制劑進一步開發利用奠定基礎。

1 材料

1.1 儀器 WP200型干法制粒機(德國Alexanderwerk公司);ZP1100型旋轉壓片機(上海遠東機械制藥總廠);GBB-48包衣機(西安潤天制藥機械有限公司);AUW220D電子分析天平[十萬分之一,梅特勒-托利多儀器(上海)有限公司];MicroNIROnsite便攜式近紅外光譜儀(美國VIAVI Solutions公司);FLUKE561HVACPro輻射溫度計(上海世祿儀器有限公司);RM2245型切片機(德國Leica公司);TKY-BMB型石蠟包埋機(湖北泰康醫療設備有限公司);SMZ-168型倒置顯微鏡(麥克奧迪實業集團有限公司)。

1.2 試劑與藥物 地格達-4味湯片芯(自制,雙凸片,片徑0.5 cm,硬度10 kg,片重0.5 g)。歐巴代胃溶型黃色薄膜包衣粉(批號20190521)購自上海卡樂康包衣技術有限公司;微粉硅膠(批號2019106)購自河南鑫源生物科技有限公司;乳糖(批號19041501)購自天津示博雅生物工程技術有限公司;硬脂酸鎂(批號2020082)、聚維酮K30(批號1903201)購自安徽山河藥用輔料股份有限公司;切片石蠟(批號1911101)購自北京市津同樂泰化工產品有限公司;硫酸銨(批號1912101)購自上海試四赫維化工有限公司,以上輔料均為藥用級。無水乙醇(批號20190803)購自國藥集團化學試劑有限公司。

2 方法與結果

2.1 工藝參數測定

2.1.1 基本操作 將包衣預混劑緩慢分散于適當體積分數的乙醇中,攪拌至均勻分散。啟動包衣機,將片芯置于包衣鍋中預熱至(40±2)℃,設置包衣機參數,調整噴槍位置后包衣,達到預期包衣效果后片劑干燥10 min,取出。

2.1.2 CQAs選擇

2.1.2.1 崩解時間 2020年版《中國藥典》四部通則規定,浸膏片應在1 h內崩解。本實驗發現,衣膜厚度會延遲衣片的崩解時間,可能影響藥物起效時間,故按藥典方法進行。

2.1.2.2 引濕率 包衣片的引濕率與其防潮功能直接相關,參照2020年版《中國藥典》四部通則“藥物引濕性試驗指導原則”,引濕率小于2%即具有較好的防潮效果,計算公式為引濕率=[(m3-m2)/(m2-m1)]×100%,其中m1為稱量瓶凈重,m2為稱量瓶凈重+樣品吸濕前質量,m3為稱量瓶凈重+樣品吸濕后質量。

2.1.2.3 包衣合格率 包衣合格率直接關系到產品質量和生產效率,包衣片色澤光滑,表面美觀,為合格;出現原本藥色、色澤不均,或外觀凸起、粘片、呈橘皮狀等,為不合格。

2.1.3 衣膜厚度、包衣增重與防潮性關系研究 取1.2 kg片芯至包衣鍋內,按最優工藝參數包衣,于包衣10、20、30、40、50、60、70、80、90、100、110、120 min時各取30片,其中10片用于測定引濕率,20片用于測定包衣增重。由于包衣前40 min片芯表面尚未形成完整的衣膜,故只測定40 min后包衣膜厚度(各時間點取10片)。

為了減小片重差異所帶來的誤差,將包衣片以20片為單位,計算包衣增重,公式為包衣增重=[(w2-w1)/w1]×100%,其中w1為樣品初始質量,w2為樣品包衣后質量。

參考文獻[6-8]報道,先將樣品沿直徑方向切成三等分,采用倒置顯微鏡將橫切面聚焦清晰,Motic Images Advanced 3.2圖像分析軟件20倍鏡拍攝,測定包衣膜厚度(每個橫切面12個點),取平均值,作為每個樣品的衣膜厚度。

2.2 近紅外光譜技術研究

2.2.1 樣品采集 稱取1.2 kg片芯,按最優工藝參數包衣,于包衣10、20、30、40、50、60、70、80、90、100、110、120 min時各取樣30片(由于包衣前40 min片芯表面尚未形成完整衣膜,故只測定包衣40、50、60、70、80、90、100、110、120 min時的近紅外光譜和衣膜厚度),每個時間點上隨機取5片作為測試集,剩余25片作為校正集,所得5/6的數據集作為校正集,剩余1/6作為測試集。

2.2.2 采集條件 漫反射方式;掃描范圍908.1~1 676.2 nm,次數100次/s;積分時間7.9 ms;環境溫度(25±1)℃;相對濕度(25±5)%;正反面掃描。采用Unscrambler 9.8光譜分析軟件處理原始光譜圖,得到相應平均光譜。

2.3 工藝優化

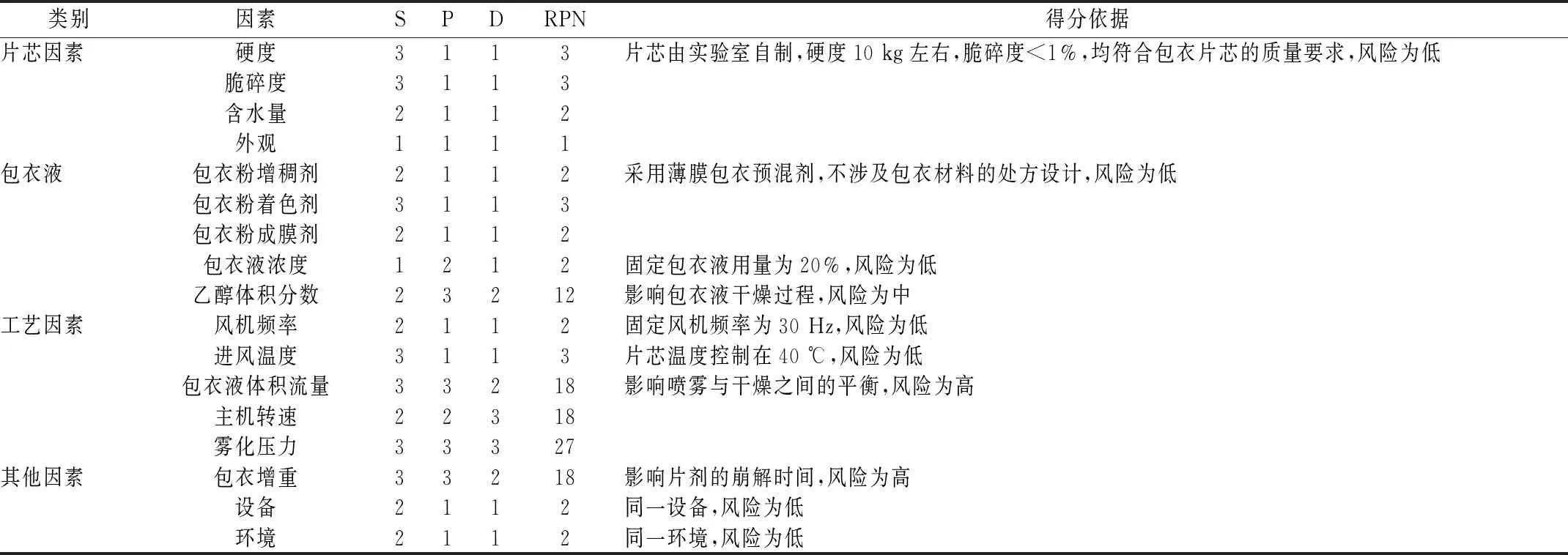

2.3.1 包衣過程風險分析 應用失效模型與影響分析法[9-10]對包衣過程中的影響因素進行分析,以失效后的嚴重度(S)、失效發生的頻度(O)、失效的不可探測度(D)為指標,每個指標分值為1~3分,見表1。

表1 參數失效等級

再測定風險優先度(RNP)[11-12],公式為RNP=S×O×D(RPN<6為低風險,6≤RPN<18為中風險,RPN≥18為高風險),結果見表2。

表2 風險評估結果

本實驗采用薄膜包衣預混劑,片芯為自制,符合包衣質量要求,在相同設備和環境下操作,風險為低。因此,僅考慮中、高風險因素(乙醇體積分數、包衣液體積流量、主機轉速,霧化壓、包衣增重)對包衣質量的影響。

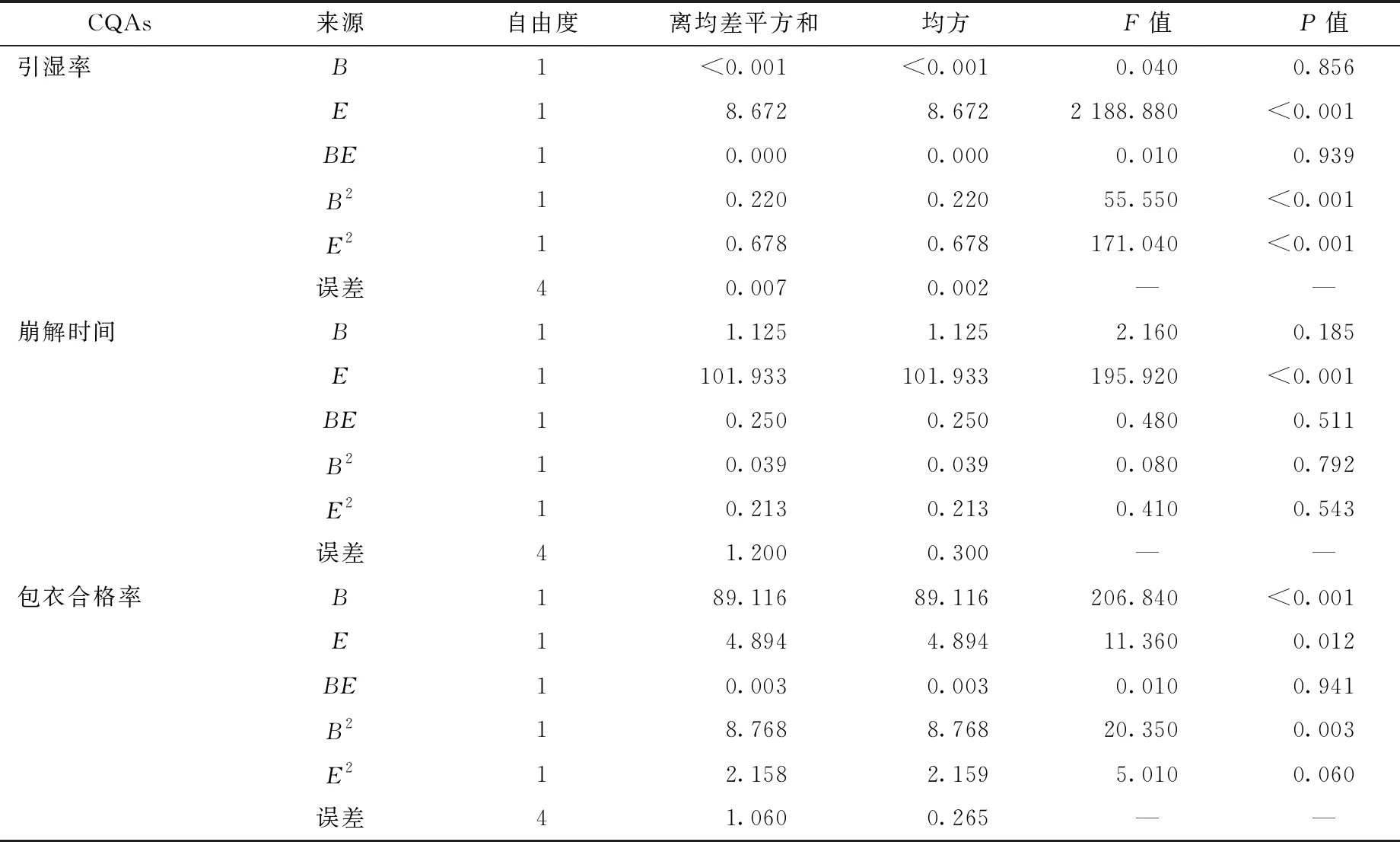

2.3.2 Plackett-Burman設計 由于風險評估過程比較依賴生產經驗,存在一定主觀性,故以主機轉速(A)、包衣液體積流量(B)、噴霧壓力(C)、乙醇體積分數(D)、包衣增重(E)作為影響因素,引濕率(Y1)、崩解時間(Y2)、包衣合格率(Y3)作為CQAs,結果見表3,方差分析見表4。由此可知,方程具有高度顯著性(P<0.01),包衣增重(E)對各指標均有顯著影響(P<0.05),而包衣液體積流量(B)僅對包衣合格率與崩解時間有顯著影響(P<0.05)。

表3 Plackett-Burman設計結果

表4 Plackett-Burman設計方差分析

2.3.3 中心點復合設計 固定主機轉速為25 r/min,噴霧壓力為0.15 MPa,乙醇體積分數為10%,在Plackett-Burman設計基礎上,以包衣液體積流量(B)、包衣增重(E)為CPPs,引濕率(Y1)、崩解時間(Y2)、包衣合格率(Y3)為CQAs,結果見表5,方差分析見表6,可知與Plackett-Burman設計結果一致。

表5 中心點復合設計結果

表6 中心點復合設計方差分析

2.3.4 方程擬合 利用Mintab 16.0軟件進行多元線性回歸,得方程分別為Y1=0.356B-0.991E-0.044 5B2+0.078 0E2+0.000 625BE+3.384(F=488.99,P<0.05,失擬值>0.1,R2=0.997)、Y2=0.225B+2.297E+0.018 8B2-0.043 8E2-0.062 5BE+27.652(F=39.82,P<0.05,失擬值>0.1,R2=0.966)、Y3=0.558B+1.202E-0.281B2-0.139E2+0.006 25BE+95.633(F=48.26,P<0.05,失擬值>0.1,R2=0.972),表明各方程擬合情況均良好,可用于預測。

2.3.5 設計空間建立 采用Minitab16.0軟件,確定目標范圍為引濕率<2%、崩解時間<1 h、包衣合格率>96%,發現崩解時間僅與包衣增重有顯著關系,在后者范圍內前者均能滿足預期目標,故本實驗不建立崩解時間與工藝參數的設計空間。為了改善邊界不確定性,在定義設計空間時加入α=0.05的置信區間,結果見圖1,最終確定操作空間為包衣液體積流量2~3.5 mL/min,包衣增重3%~5%。

2.3.6 驗證試驗 選取6個實驗點進行驗證試驗,其中1~3號試驗在設計空間內,4~6號試驗在設計空間外,結果見表7。由此可知,預測值與實測值的偏差均小于5%,表明模型具有較好的預測能力;設計空間內試驗點均滿足期望目標,而設計空間外的均不滿足,提示在設計空間內操作能保證產品達到預期目標。

表7 驗證試驗結果(n=6)

2.4 相關性分析 測定不同包衣時間下引濕率、包衣增重、包衣膜厚度,結果見表8。再對三者進行相關性分析,發現包衣膜厚度(Y1)與包衣增重(Y2)的線性關系方程為Y2=0.088Y1+1.425 6,線性范圍2.87%~6.73%(R2=0.986 4);包衣膜厚度(Y1)與吸濕率(Y3)的線性關系方程為Y3=-0.023 9Y1+2.239 1,線性范圍0.88%~1.93%(R2=0.992 3);吸濕率(Y3)與包衣增重(Y2)的線性關系方程為Y2=-3.641 5Y3+9.621 5,線性范圍2.87%~6.73%(R2=0.970 5)。

2.5 衣膜厚度快速檢測

2.5.1 定量校正模型建立

2.5.1.1 數據處理方法與模型性能評價 采用偏最小二乘回歸建立定量校正模型,主因子數由留一交叉驗證法獲得,以R2、RMSECV、RMSEC為指標評價模型性能,模型預測準確性以R2、RMSEP驗證[13]。

2.5.1.2 建模波段選擇 近紅外光譜采集范圍為908.1~1 676.2 nm,而純水在1 440 nm附近的吸收峰較強,波譜較寬,會干擾樣品的吸收峰[14]。但樣品含水量較低,從原始圖譜中發現不同包衣時間下的吸收峰在1 440 nm波長處有明顯差別,故選擇全波長進行定量模型的建立。

2.5.1.3 光譜預處理方法選擇 在光譜采集過程中,背景噪音和特定物理因素等可能會造成光譜基線的偏移和放大噪音信號[15-17],故在分析前需對原始光譜進行預處理。本實驗比較了原始圖譜以及一階導數+Savitzky-Golay平滑濾波等預處理方法對R2、RMSEC、RMSECV的影響,結果見表9,最終選擇SNV+一階導數+Savitzky-Golay平滑濾波對光譜進行預處理。

表8 不同包衣時間下引濕率、包衣增重、包衣膜厚度

2.5.1.4 主成分數確立 主因子數的選擇與所建立校正模型的預測準確度有密切關系,過多時可能在模型建立過程中引入噪音,而過少時會導致信息不能完全被利用[18-20]。本試驗采用留一交叉驗證法確定主因子數,RMSECV與主因子數的關系見圖2,由于RMSECV越小,模型精確度越高,故確定模型最佳主因子數為6。

2.5.1.5 定量校正模型建立 將所有光譜和各組分數據導入Unscrambler軟件,經過光譜預處理后進行PLS計算,采用交叉驗證法建立定量校正模型。結果,校正模型R2為0.984 9,RMSEC為1.705 5,RMSECV為1.721 8,而所建模型R2大于0.98,表明其穩定可靠,其中SNV+一階導數+Savitzky-Golay平滑濾波的性能最佳。

表9 不同預處理方法下模型參數

圖2 主因子數與RMSECV關系圖

2.5.1.6 驗證試驗 將校正模型文件導入軟件中,采用驗證集樣品進行驗證。結果,R2為0.985 0,RMSEP為1.651 0,表明模型預測性良好。

2.5.2 方法學考察

2.5.2.1 精密度試驗 20個片劑各掃描10次,采集光譜并代入校正模型中測定衣膜厚度,結果為(31.56±1.11)%,表明儀器精密度良好。

2.5.2.2 重復性試驗 取同一包衣時間的20個片劑,采集光譜并代入校正模型中測定衣膜厚度,結果為(50.96±3.28)%,表明該方法重復性良好。

2.5.2.3 穩定性試驗 取20個片劑,于0、2、4、8、12、24 h掃描,將采集光譜并代入校正模型中測定衣膜厚度,結果為(40.72±1.58)%,表明片劑在24 h內穩定性良好。

3 討論

實驗結果顯示,隨著包衣片劑增重升高,地格達-4味湯包衣片引濕率逐漸降低,兩者具有顯著的負相關,提示包衣增重可作為包衣終點判斷指標。但影響增重法判斷包衣終點的正確性因素較多,首先片芯要有穩定的片重差異、性質穩定均一的包衣材料和配制工藝,以及相似的表面光潔度、孔隙率、硬度,有利于包衣霧粒具有相近鋪展和溶劑滲入片芯行為;其次,應有穩定可控的工藝,促使溶劑快速蒸發和形成完整衣膜,包衣噴霧結束后應當控制合理的干燥時間;最后,操作人員應具備豐富的包衣經驗,能根據包衣過程片芯的具體情況及時調整工藝參數,才能保證包衣片劑質量。

綜上所述,本實驗基于QbD理念對地格達-4味湯片薄膜包衣工藝進行研究,明確了產品的質量要求,通過風險評估、Plackett-Burman設計、中心點復合設計篩選對包衣過程有顯著影響的因素,建立設計空間,驗證試驗發現上述工藝可達到預期的產品質量。然后,利用NIRS結合化學計量學建立地格達-4味湯片薄膜衣膜厚度快速、無損、準確的測定方法,為實現該制劑從研發到生產的技術銜接、產品質量一致性評價和控制奠定了基礎。