重型貨車用長壽命輕量化蠕墨鑄鐵制動(dòng)鼓的研究

余豫棟

廣西玉柴機(jī)器配件制造有限公司 廣西玉林 537005

鼓式制動(dòng)系統(tǒng)因其結(jié)構(gòu)簡單、造價(jià)便宜和制動(dòng)功率大等優(yōu)點(diǎn),長期以來都是重型貨車上使用最廣泛的制動(dòng)系統(tǒng)。隨著我國國民經(jīng)濟(jì)的高速發(fā)展,國內(nèi)交通運(yùn)輸業(yè)面臨著持續(xù)提高運(yùn)輸效率的挑戰(zhàn)。在兼顧制造成本的前提下,市場對商用重型貨車平均運(yùn)營時(shí)速、運(yùn)營里程及運(yùn)營區(qū)域不斷提出新的要求。但是,鼓式制動(dòng)系統(tǒng)存在散熱能力較差的缺點(diǎn),特別是在山區(qū)工況下,客戶給鼓式制動(dòng)系統(tǒng)私自加裝淋水器,更是加速鼓式制動(dòng)器中制動(dòng)鼓零件在“三包”期內(nèi)提前損壞,給重型貨車生產(chǎn)企業(yè)造成異常的質(zhì)量賠付。

某重型貨車主機(jī)廠裝配457驅(qū)動(dòng)橋的灰鑄鐵材質(zhì)制動(dòng)鼓,在西南區(qū)域山區(qū)工況環(huán)境下(客戶普遍私裝淋水器),“三包”賠付率達(dá)40%,主機(jī)廠嘗試過多種技術(shù)方案都無法解決問題,急需研究產(chǎn)品失效原理,并在不大幅提高車輛制造成本的基礎(chǔ)上,找到解決方案。

制動(dòng)鼓失效原因分析

主機(jī)廠目前在457驅(qū)動(dòng)橋上配套使用HT250材質(zhì)的制動(dòng)鼓,零件主要工作區(qū)域壁厚20mm,質(zhì)量58.15kg,現(xiàn)行“三包”政策保修6個(gè)月。西南山區(qū)工況下,客戶普遍給制動(dòng)系統(tǒng)加裝淋水器和“剎車王”,制動(dòng)鼓零件使用中產(chǎn)生制動(dòng)異響或制動(dòng)力不足后,車主將車輛開至服務(wù)站要求檢修,并對檢查有故障的制動(dòng)鼓進(jìn)行更換。對683個(gè)故障制動(dòng)鼓進(jìn)行分析,使用壽命均小于4個(gè)月,行駛里程0.8萬~2.7萬km。具體失效原因見表1。

表1 制動(dòng)鼓失效原因分析

車輛在制動(dòng)瞬間,工作部位承受壓力和摩擦力,零件總體承受拉力。制動(dòng)時(shí),車輛動(dòng)能轉(zhuǎn)化成熱能,其中90%的熱能由制動(dòng)鼓吸收。重載車輛在山區(qū)長時(shí)間制動(dòng)過程中,制動(dòng)鼓溫度可以升至700℃,局部溫度可達(dá)900℃,達(dá)到鑄鐵的相變溫度。同時(shí),客戶在剎車同時(shí)給制動(dòng)系統(tǒng)淋水,導(dǎo)致制動(dòng)鼓內(nèi)、外表面溫差極大,致使制動(dòng)鼓處于嚴(yán)重的熱疲勞狀態(tài)。鑄件材料在不同溫度下的膨脹系數(shù)有明顯差異,制動(dòng)鼓內(nèi)外表面溫差產(chǎn)生嚴(yán)重的膨脹應(yīng)力。客戶改裝剎車氣壓,也使得制動(dòng)鼓長期處于高應(yīng)力狀態(tài),以上多重因素疊加,造成制動(dòng)鼓在三包期內(nèi)異常故障的情況。

新型蠕墨鑄鐵制動(dòng)鼓設(shè)計(jì)

1.重型貨車用制動(dòng)鼓功能及材質(zhì)的要求

1)材料要求有良好的摩擦系數(shù)及耐磨性能,滿足制動(dòng)系統(tǒng)的制動(dòng)需求。

2)材料要求有良好導(dǎo)熱性能和熱疲勞性能,能將制動(dòng)產(chǎn)生的熱量及時(shí)傳導(dǎo)出去,盡可能減小零件各處溫度的差異,并減小熱膨脹差。良好的熱疲勞性能,才能抑制反復(fù)制動(dòng)時(shí)制動(dòng)鼓反復(fù)加熱、冷卻所帶來的熱疲勞損傷。

3)制動(dòng)鼓結(jié)構(gòu)及材料有足夠的高溫機(jī)械強(qiáng)度,承受重型貨車剎車時(shí)強(qiáng)烈的機(jī)械沖擊。材料的高溫機(jī)械強(qiáng)度越好,制動(dòng)鼓的壁厚可以越薄,越能減少熱傳導(dǎo)帶來的熱力梯度,減小材料在不同溫度下熱膨脹系數(shù)差異帶來的應(yīng)力。

2.制動(dòng)鼓結(jié)構(gòu)及材料分析及選擇

(1)結(jié)構(gòu)選擇 重型貨車上常用的制動(dòng)鼓結(jié)構(gòu)有單金屬鼓和雙金屬復(fù)合鼓。雙金屬復(fù)合鼓使用鋼材等高強(qiáng)度高延伸率材料做外殼,內(nèi)部使用灰鑄鐵等材料作為摩擦材料,雖然能解決制動(dòng)鼓破裂失效的故障,但是在實(shí)際使用中,雙金屬復(fù)合鼓存在制動(dòng)變形大和制動(dòng)力不足的情況。同時(shí),雙金屬復(fù)合鼓的制造工藝相對復(fù)雜,提高制造成本。相對來說,單金屬鼓是合適的選擇。

(2)材料選擇 根據(jù)調(diào)查,國內(nèi)重型貨車在鼓式制動(dòng)器上,普遍使用灰鑄鐵HT200、HT250材質(zhì)的單金屬鼓;少數(shù)主機(jī)廠開展過蠕墨鑄鐵單金屬鼓的應(yīng)用驗(yàn)證,但是沒有廣泛推廣;也有制動(dòng)鼓生產(chǎn)廠家試驗(yàn)過球墨鑄鐵制動(dòng)鼓,但是最終沒有取得效果。

從材料性能角度考慮,蠕墨鑄鐵材料是最適合單金屬制動(dòng)鼓的材料。在車輛連續(xù)制動(dòng)下,制動(dòng)鼓零件急劇升溫,灰鑄鐵材料的高溫力學(xué)性能極差(見表2)。蠕墨鑄鐵摩擦系數(shù)優(yōu)于灰鑄鐵和球墨鑄鐵,磨損率略高于球墨鑄鐵,遠(yuǎn)優(yōu)于灰鑄鐵,蠕墨鑄鐵的耐磨性是灰鑄鐵的3倍以上(見表3)。蠕墨鑄鐵在關(guān)鍵的熱疲勞性能上,略優(yōu)于球墨鑄鐵,遠(yuǎn)優(yōu)于灰鑄鐵(3倍以上)。蠕墨鑄鐵導(dǎo)熱率略低于灰鑄鐵,遠(yuǎn)高于球墨鑄鐵(見表4),雖然蠕墨鑄鐵導(dǎo)熱率略低于灰鑄鐵,但是蠕墨鑄鐵可以根據(jù)自身材料強(qiáng)度高的優(yōu)點(diǎn),可以減薄零件壁厚,最終蠕墨鑄鐵制動(dòng)鼓的散熱能力優(yōu)于灰鑄鐵制動(dòng)鼓。

表2 鑄鐵高溫性能

表3 鑄鐵的磨損率及摩擦系數(shù)

表4 鑄鐵在各溫度下熱導(dǎo)率

表5 鑄鐵的磨損率及摩擦系數(shù)

從表5可知,當(dāng)蠕墨鑄鐵蠕化率≥50%的耐熱疲勞性能明顯優(yōu)于蠕化率≥80%.。適中的蠕化率也利于產(chǎn)品批產(chǎn)時(shí)的質(zhì)量控制。

制動(dòng)鼓結(jié)構(gòu)設(shè)計(jì)及分析計(jì)算

1.結(jié)構(gòu)設(shè)計(jì)

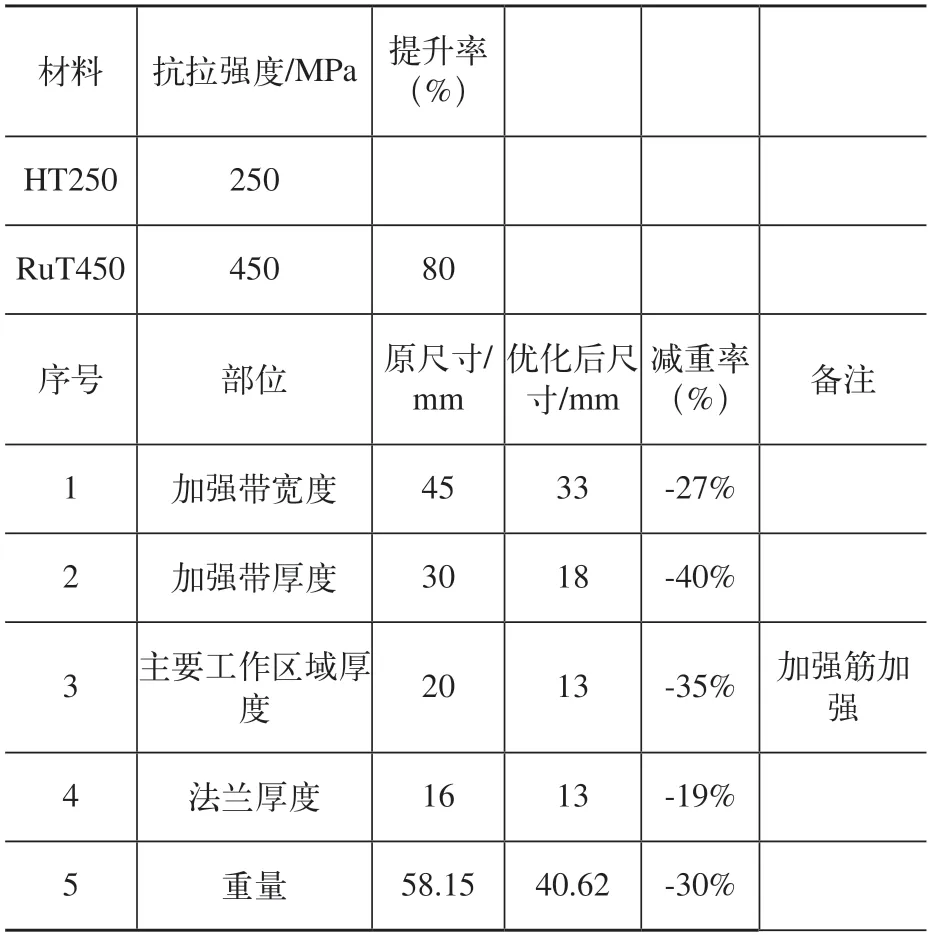

選用RuT450材質(zhì)(蠕化率50%)對原制動(dòng)鼓產(chǎn)品結(jié)構(gòu)進(jìn)行輕量化設(shè)計(jì),各部分壁厚優(yōu)化數(shù)據(jù)見表6,優(yōu)化部位如圖1所示。

表6 制動(dòng)鼓的結(jié)構(gòu)優(yōu)化減重

圖1 制動(dòng)鼓優(yōu)化減重示意

2.CAE分析計(jì)算

根據(jù)制動(dòng)鼓僅考慮力、綜合工況、剛度工況進(jìn)行建模,從計(jì)算結(jié)果看(見表7),材料和結(jié)構(gòu)改進(jìn)后的RuT450制動(dòng)鼓先對比原來HT250制動(dòng)鼓,質(zhì)量減輕14.2kg,輕量化率提升24.27%。綜合工況下安全系數(shù)從1.3提升至1.6,提高23.08%,剛度位移基本保持不變。

表7 制動(dòng)鼓有限元分析及減重結(jié)果

蠕墨鑄鐵制動(dòng)鼓制造

改進(jìn)型制動(dòng)鼓產(chǎn)品使用鐵型覆砂工藝進(jìn)行鑄坯。鐵型覆砂工藝可以改善鑄件澆筑時(shí)的冷卻條件,使鑄件材料更致密,減少疏松等缺陷產(chǎn)生。鐵水采用電路單爐熔煉,原鐵水C含量3.85%~4.1%,Si含量2.3%~2.7%,S含量<0.02%,Cu含量0.3%~0.5%,Mn含量0.3%~0.5%,Cr含量<0.1%,P含量<0.05%,Sn含量0.02%~0.035%。蠕化處理采用常用的沖入法,采用進(jìn)口蠕化劑和國產(chǎn)稀土蠕化劑混合裝包蠕化,蠕化劑加入量根據(jù)鐵水S含量在0.25%~0.4%進(jìn)行調(diào)整,蠕化處理溫度在1490~1530℃。從蠕化開始到澆注結(jié)束控制在8min完成,每包鐵水澆注6箱,澆注結(jié)束后15~25min開箱。對產(chǎn)品本體樣件解剖和加工驗(yàn)證,內(nèi)部超聲波檢驗(yàn),均未發(fā)現(xiàn)明顯鑄造缺陷。多件毛坯本體及試塊進(jìn)行檢驗(yàn),材料力學(xué)性能及金相滿足設(shè)計(jì)要求(見表8)。

表8 制動(dòng)鼓本體、試驗(yàn)性能檢驗(yàn)結(jié)果

蠕墨鑄鐵制動(dòng)鼓驗(yàn)證

1.臺(tái)架試驗(yàn)

邀請第三方檢測單位,參照《QC/T 239—2015商用車輛行車制動(dòng)器技術(shù)要求及臺(tái)架試驗(yàn)方法》及《QC/T 316—2017汽車行車制動(dòng)器疲勞強(qiáng)度臺(tái)架試驗(yàn)方法》標(biāo)準(zhǔn),對優(yōu)化后的蠕墨鑄鐵制動(dòng)鼓進(jìn)行剛性、制動(dòng)性、磨損及疲勞試驗(yàn),結(jié)果滿足國家標(biāo)準(zhǔn)要求。

2.場地試驗(yàn)

聯(lián)合重型貨車主機(jī)廠,參照《GB12676—2014商用車輛和掛車制動(dòng)系統(tǒng)技術(shù)要求及試驗(yàn)方法》,對原車配套的灰鑄鐵制動(dòng)鼓及優(yōu)化后蠕墨鑄鐵制動(dòng)鼓進(jìn)行場地試驗(yàn),結(jié)果滿足標(biāo)準(zhǔn)要求。其中制動(dòng)總效果由原來的78.5%提升至89.3%(提高13.77%),提升明顯,在側(cè)滑性能與制動(dòng)穩(wěn)定性方面也有改善。

3.小批投放市場驗(yàn)證

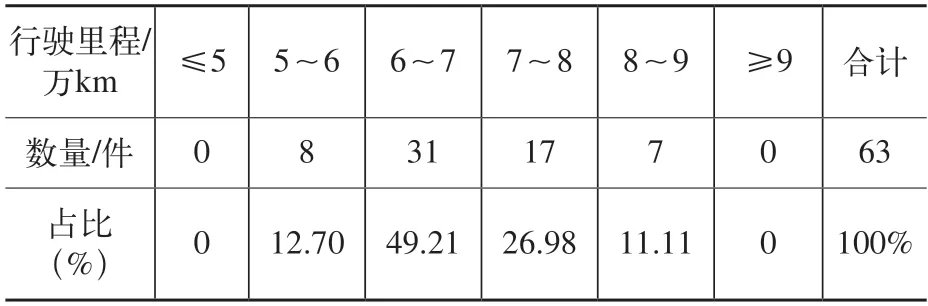

完成臺(tái)架及差點(diǎn)試驗(yàn)后,在西南山區(qū)小批投放市場80件輕量化蠕墨鑄鐵制動(dòng)鼓零件,并在6個(gè)月后進(jìn)行回訪,收集到63件產(chǎn)品的有效售后信息(見表9)。63件產(chǎn)品中,最長行駛里程8.8萬km,最短行駛里程5.7萬km,無一開裂失效。

表9 制動(dòng)鼓售后里程統(tǒng)計(jì)

對行駛里程超過8萬km的7件制動(dòng)鼓進(jìn)行拆檢,7件制動(dòng)鼓摩擦面均產(chǎn)生明顯的龜裂,并有4件制動(dòng)鼓,因制動(dòng)蹄和剎車片的原因,產(chǎn)生長度不等異常磨損痕。將龜裂紋最深的1件制動(dòng)鼓返廠進(jìn)行解剖檢測(見圖2),龜裂紋深度約0.6mm,異常磨損痕跡深度1.2mm。

圖2 售后制動(dòng)鼓磨損照片(≥8萬km)

結(jié)語

檢查結(jié)果證明,重型貨車用鼓式制動(dòng)器在山區(qū)頻繁制動(dòng),并使用淋水器的工況下產(chǎn)生足以引起鑄鐵相變的高溫,而蠕墨鑄鐵制動(dòng)鼓憑借自身優(yōu)良的抗熱疲勞性能和導(dǎo)熱性能,能有效延緩裂紋產(chǎn)生及裂紋產(chǎn)生后的擴(kuò)展,有效解決了重型貨車用制動(dòng)鼓在西南山區(qū)三包故障率異常問題。選擇合理的蠕化率,既能滿足耐磨性要求,又能利于鑄件批量生產(chǎn)的質(zhì)量控制和成本控制。同時(shí),零件結(jié)構(gòu)采取輕量化設(shè)計(jì),既能實(shí)現(xiàn)整車減重,又能有效控制蠕墨鑄鐵總體制造成本,達(dá)到主機(jī)廠與客戶的雙贏。