動力電池激光焊接技術的應用現狀與展望

楊彪, 劉福運,2, 檀財旺,2, 林丹陽,2, 宋曉國,2

(1.哈爾濱工業大學,先進焊接與連接國家重點實驗室,哈爾濱 150001;2.哈爾濱工業大學(威海),山東省特種焊接技術重點實驗室,山東 威海 264209)

0 前言

當前社會的環境和能源問題日益受到重視,傳統的內燃機汽車消耗大量石油資源并造成嚴重的尾氣污染,發展更環保低耗的新能源汽車已經成為行業風向[1],其中,電動汽車的發展最為迅速。目前,許多著名汽車品牌如特斯拉、比亞迪、奧迪等都推出了電動車型并取得了良好的市場反響。在電動汽車中,動力電池是核心部件之一。

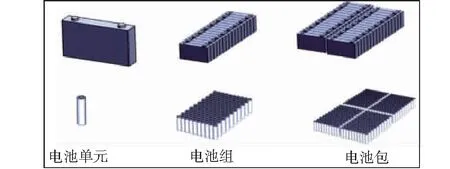

動力電池為汽車提供動力,在很大程度上決定了汽車的使用性、可靠性和安全性。為了方便生產和維護,動力電池一般采用模塊化設計,擁有最小的電池單元。通過若干單元的組配,可以滿足不同車型對電池組的輸出需要。無論是電池單元還是電池組,其生產制造的過程中都大量應用激光焊接技術。

為了滿足車身輕量化的需求,動力電池各部件一般采用鋁合金制造。鋁合金化學活潑性很強,表面極易形成氧化膜,而且線膨脹系數較大,導熱性能極強,在激光焊接時很容易產生爆點、氣孔和焊接裂紋等缺陷[2]。此外,部分電極材料還會使用銅,此時鋁-銅異種材料焊接還會產生由脆性金屬間化合物導致的低強、開裂等問題[3]。動力電池的模塊化設計對于單個電池及電池組的焊接都提出了極高的要求,提高激光焊接的質量對提升動力電池的壽命和可靠性具有重要意義。文中以動力電池中的激光焊接技術的應用部位分類介紹了其發展現狀,并進一步分析其發展方向。

1 激光焊接應用位置

在動力電池生產線中,首先需要制造電池單元,然后將多個單元組裝為電池組,最后為電池組添加冷卻等附加裝置并封入支撐箱體形成一個完成的模塊, 如圖1[4]所示。

圖1 動力電池的模塊化設計

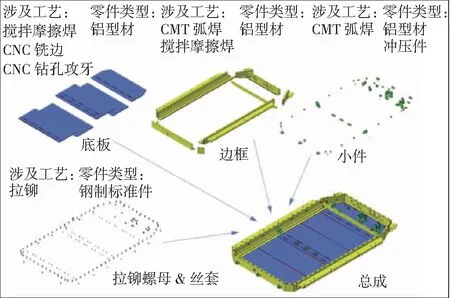

對于電池模組外部箱體,它是整個電池模組的承力部件,一般由若干型材拼接而成,其材料一般是5xxx或6xxx的鋁合金,也有部分型號采用鎂合金[5-6]。電池箱體的焊接以電弧焊或攪拌摩擦焊為主,具有成熟的技術示范和應用推廣,如圖2[7]所示。然而,受制于設備成本、高裝配精度要求及鋁鎂合金高反射率等問題,激光焊接技術在動力電池厚箱體連接上并沒有特別廣泛的應用[8-9]。

圖2 典型的汽車動力電池箱體框架焊接過程

與電池箱體不同,動力電池單元和電池組的制造采用1xxx系(1050,1060等)或3xxx(3003等)鋁合金,它們具有更好的可塑性、耐蝕性和導電性等性能。除了鋁合金,部分零件還會采用紫銅制造。這些零部件的厚度一般在1 mm左右, 其接頭形式主要包括搭接疊焊和對接,接頭尺寸較小,需要可達性好、加工精度高的焊接方法進行連接。這時采用電弧焊或攪拌摩擦焊難以取得滿意的效果,而采用激光焊接具有較大的優勢。激光熱源能量密度高、柔性高且可達性好,非常適合小尺寸電池零部件的加工[10]。對于鋁-銅合金高反射率的問題,利用小型脈沖激光的高峰值功率可實現薄板零件的高質量連接。激光焊接技術廣泛用于動力電池的殼體、防爆閥、匯流排等零部件的加工過程[11],如圖3[12]所示。

圖3 激光焊接在動力電池行業的主要應用

2 激光焊接應用現狀

2.1 電池殼體與蓋板焊接

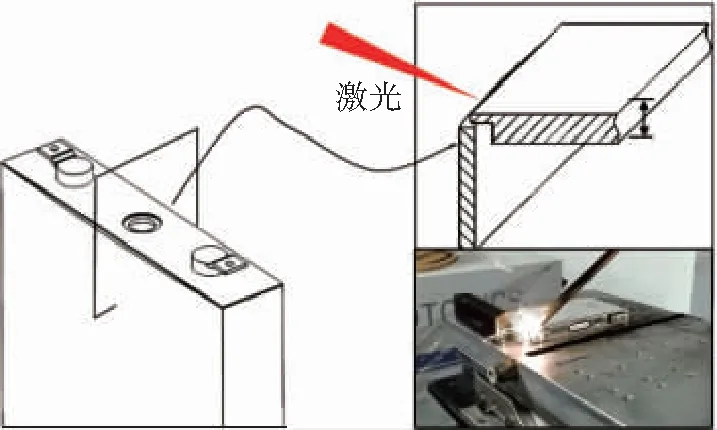

動力電池的殼體和蓋板起到封裝電解液和支撐電極材料的作用,為電能的儲存和釋放提供穩定的密閉環境,其焊接質量直接決定電池的密封性及耐壓強度,從而影響電池的壽命和安全性能[13]。電池殼體主要采用Al3003鋁合金,其厚度一般在0.6~0.8 mm之間,一般采用小功率脈沖激光焊接。殼體與蓋板的連接位置如圖4[14]所示,該處的激光焊縫的主要質量問題是未熔透、氣孔和下榻,這些缺陷會降低電池的密封性。

圖4 動力電池殼體與蓋板連接部位示意圖

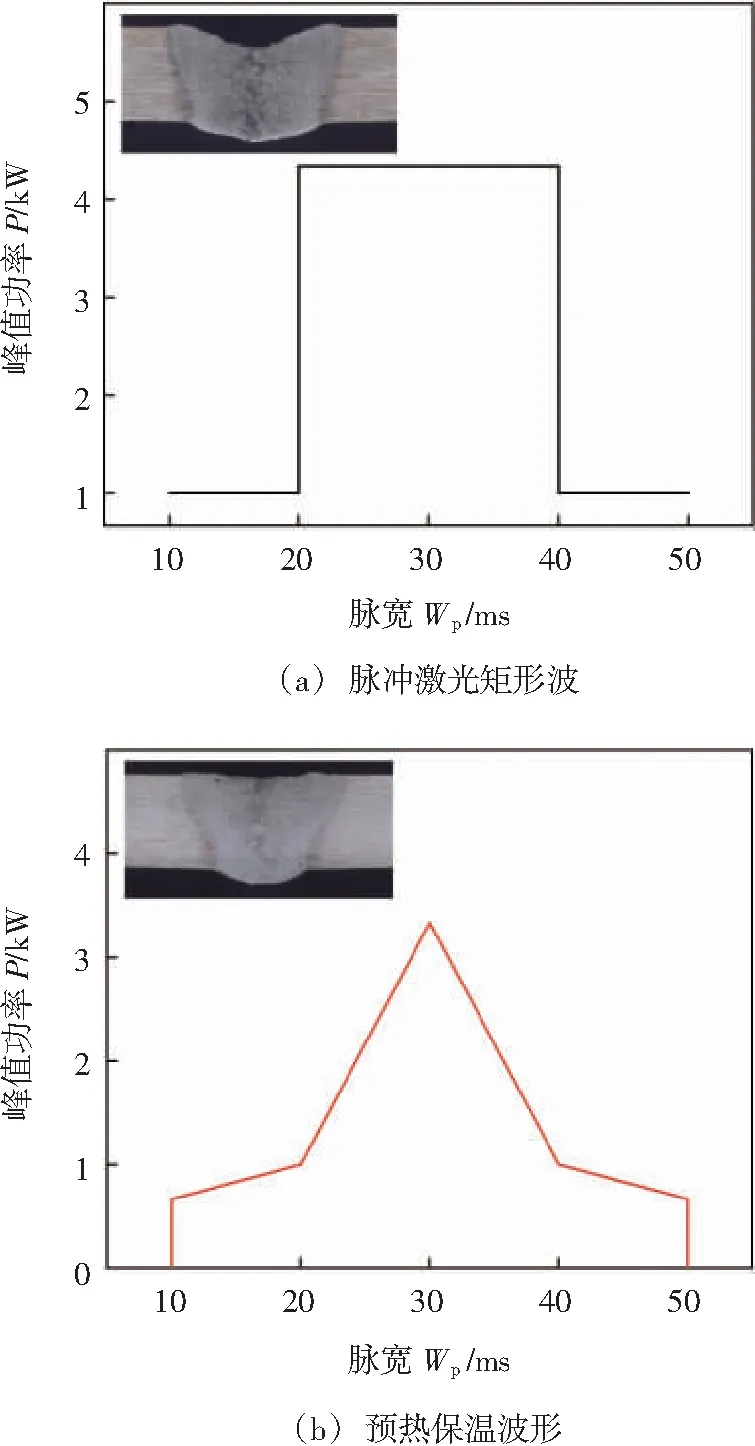

未熔透和下塌產生的原因是采用了不恰當的焊接工藝,通過工藝優化可以解決。李林賀等學者[13]發現在脈沖峰值功率不變的情況下,焊縫熔深隨脈寬的增大逐漸增大,而只有脈寬超過某一臨界值時,控制熔深達到特定值即可保證耐壓強度達到行業標準1 MPa。此外,許為柏學者[15]證實焊接速度過快會導致脈沖點搭接不良出現虛焊,焊接速度過慢會導致熱裂紋傾向增大,將焊接速度保持在10~20 mm/s 的范圍內可以保證穩定的熔深。在工藝優化的基礎上,部分學者[16-17]采用脈沖波形優化的策略進一步控制熔深、優化焊縫成形。通過改變脈沖激光在時域上的能量分布,能減少了燒損和裂紋,控制焊縫下塌,提升焊縫的承壓效果,如圖5[16]所示。

圖5 脈沖激光矩形波與預熱保溫波形焊接效果對比

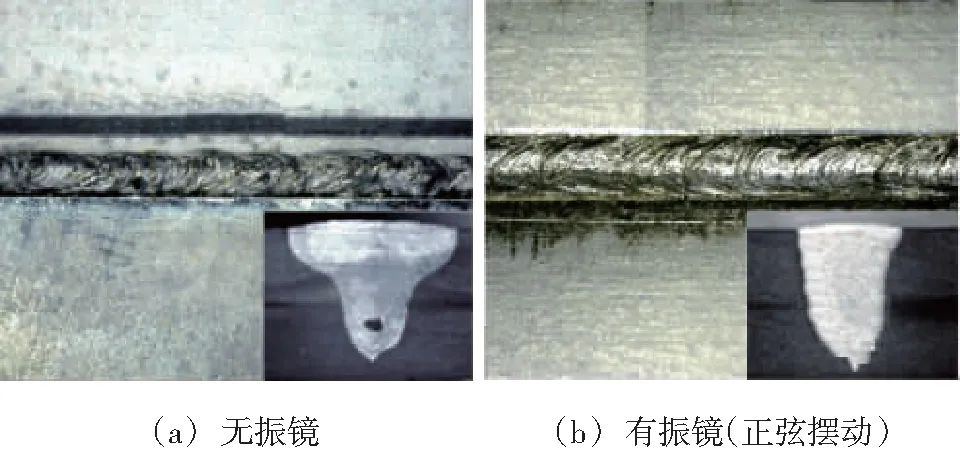

針對氣孔問題,李慶等學者[14]指出電池外殼與蓋板的厚度很薄,脈沖激光連接時處于熱導焊模式,氣孔主要是氧化膜或水汽分解導致的冶金型氣孔。通過優化工藝,降低激光功率并提高焊接速度,氣孔率最多降低到1.1%。為了進一步減少氣孔,單紹平等學者[18]和呂賢良等學者[19]提出采用振鏡激光代替脈沖激光點焊,利用匙孔對熔池的攪拌作用可以加快氣泡逸出,幾乎能完全消除密封焊縫的氣孔,如圖6[18]所示。

圖6 有無振鏡激光焊接焊縫對比

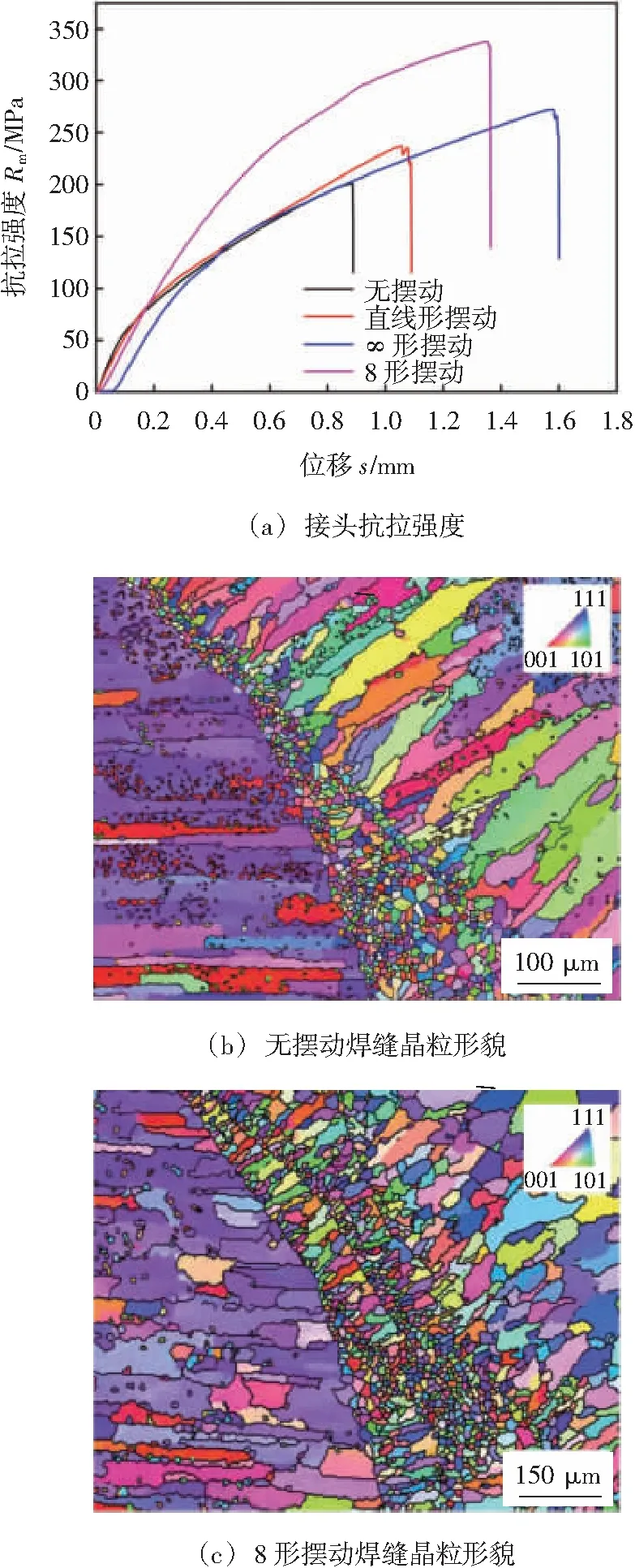

Zhou等學者[20]在優化焊接工藝的基礎上,進一步研究了激光擺動模式對于鋁合金接頭強度的影響。在常用的直線形擺動、∞形擺動和8形等模式中,8形擺動的焊接接頭具有最高的抗拉強度,同時其焊縫區域晶粒明顯細化,如圖7[20]所示。

圖7 激光擺動模式對接頭強度的影響

2.2 電池防爆閥密封焊接

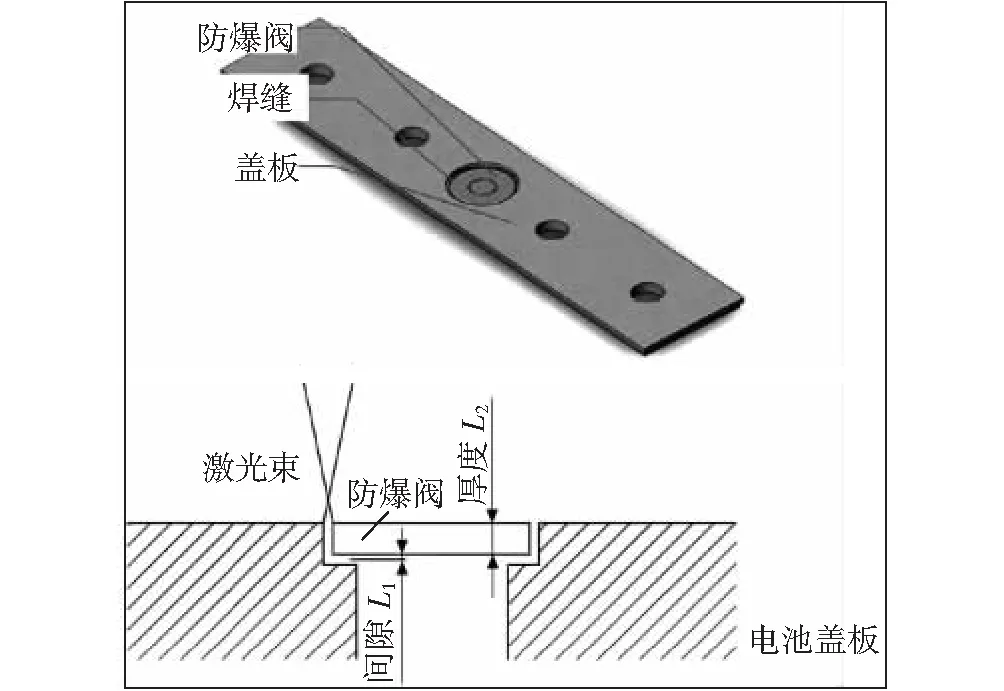

防爆閥是確保電池安全的重要部件,可有效地防止電池熱失控時發生爆炸。當電池內部溫度異常,內部壓力升高到1.0~1.2 MPa時,防爆閥在壓力作用下被動開啟排除內部氣體,避免壓力過高造成爆炸。防爆閥在動力電池的蓋板上,如圖8[21]所示,它是一種純鋁質(1060或3003)圓形薄片,厚度在0.08~0.1 mm

圖8 動力電池防爆閥焊接位置

之間。由于鋁材對激光的反射率高,且材料很薄,因此防爆閥在激光焊接過程中容易出現過燒穿孔或者炸孔,導致其失去控制電池內部壓力的功能。

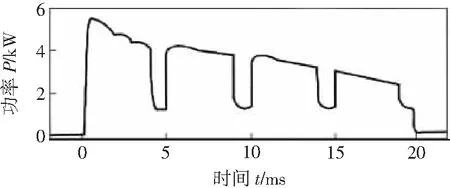

過燒缺陷出現的原因是鋁合金對激光反射率高,生產時往往采用較高的激光功率,而防爆閥的厚度太小,很容易熔穿。其解決方案通常是選擇合適的焊接工藝參數,控制熱輸入[22]。此外,楊晟等學者[21]提出調整脈沖激光的波形解決這一問題。采用帶有前置尖峰并以指數形式衰減的波形,通過前置尖峰可以提高鋁材對激光的吸收率,而后續的指數衰減波可防止功率密度過高導致的穿孔,如圖9[21]所示。

圖9 前置尖峰的指數形式衰減激光脈沖波形

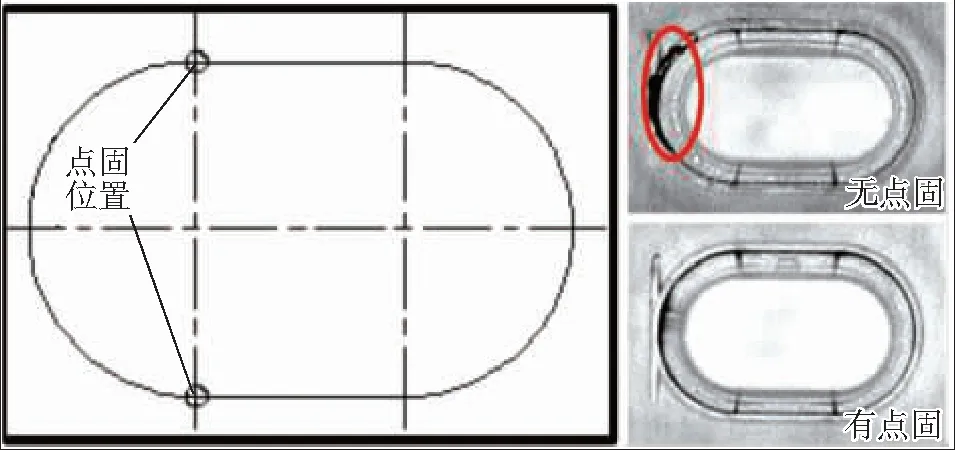

對于炸孔缺陷,耿立博學者[23]認為它是由激光焊接過程中熔池內的氣泡逸出所導致的。一方面,動力電池蓋板和防爆閥是厚度很薄的沖壓件,加工時容易殘留沖壓油、清潔液等。在高功率密度的激光作用下,這些液體極易汽化并上浮到熔池表面,爆裂的同時產生大量飛濺并在焊縫表面留下凹坑,形成炸孔;另一方面,防爆閥的寬厚比一般可達30左右,焊接時極易產生熱變形翹曲,進而導致它和頂蓋的裝配間隙中存在大量空氣。焊接時這些殘留空氣受熱膨脹,噴出熔池會進一步加劇形成炸孔缺陷的傾向。為了解決這一問題,一方面要加強焊前對蓋板和防爆閥的清洗,另一方面可以優化焊接順序,采用預先點焊+縫焊的方式,通過點焊固定預防翹曲變形,減少炸孔缺陷,如圖10[23]所示。

圖10 防爆閥的優化焊接順序(預先點焊+縫焊)

2.3 電池注液孔密封焊接

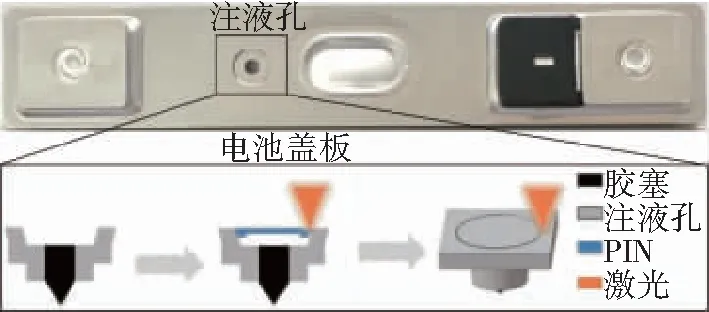

注液孔是預留在動力電池蓋板上的一個圓形小孔。在動力電池殼體與蓋板完成連接后,通過注液孔向殼內注入電解液。注液孔的密封焊接又稱為焊PIN,實際生產中完成注液后要先用膠釘封住注液孔,然后在膠釘外覆蓋鋁質PIN,把PIN焊接在蓋板上完成封口,如圖11[24]所示。經過此工序電池內部完全被密封起來,PIN的焊接質量直接關系電池的密封程度,焊PIN不良會導致電池漏液、外觀不良等問題。焊PIN過程中的主要缺陷是焊偏導致的成形不良及類似防爆閥的炸孔。

圖11 動力電池注液孔密封焊接

鋁制PIN焊偏的問題主要是由熱變形導致的。鋁制的PIN厚度很低,在激光熱源的作用下被迅速加熱。在冷卻過程中,已焊接區域由于應力積累發生變形,未焊區域傾斜翹起,導致最終全部焊接后鋁PIN向一側翹起。馬可人等學者[24]通過優化激光焊接順序解決這一問題,將原本鋁PIN密封焊縫由閉合環縫形式轉變為三點定位+縫焊的模式,大大降低了鋁PIN側偏的可能性。

2.4 電池極柱焊接

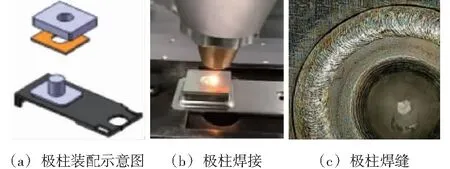

動力電池上設置有正極極柱和負極極柱,用于電能的輸出及與外部電路的連接。其中,為了滿足高容量的使用需求,動力電池一般需要串聯或者并聯成電池組使用,電池成組時其正負極柱與轉接塊之間的連接需要通過激光焊實現,如圖12[23]所示。

圖12 極柱的激光焊

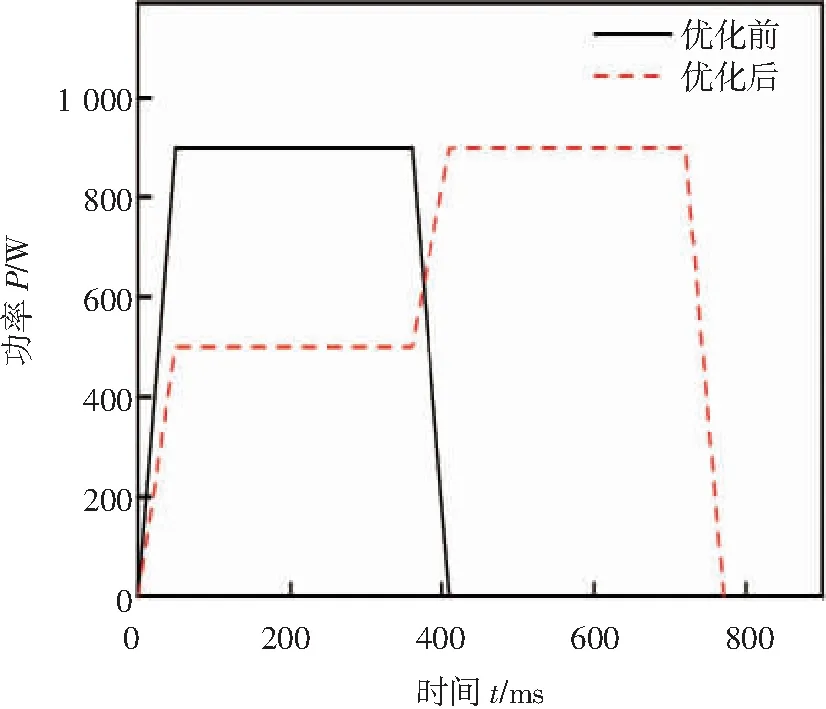

電池極柱激光焊的主要問題同樣是炸孔缺陷,其產生的原因和防爆閥的類似。極柱焊縫實質上是鋁轉接塊和極柱的配合面,鋁塊孔直徑僅為6 mm左右,此處極易殘留沖壓油、清潔劑等雜質。高能量密度的激光造成焊件溫度激增,導致極柱處殘留的雜質快速汽化,氣泡逸出并克服熔池表面張力離開熔池造成炸孔缺陷。在這一過程中,脈沖激光功率的快速變化進一步增加了形成炸孔的趨勢。因此,除了加強焊前清洗,通過優化激光功率變化也能減少炸孔缺陷。耿立博[23]將常用的“一道焊”方式更改為兩道焊,利用低功率的第一次焊接預熱材料并排出氣體,利用高功率的第二次焊接使熔深達到要求,如圖13[23]所示。

圖13 工藝優化前后的激光功率變化曲線

2.5 極耳與匯流排的焊接

對于電動汽車而言,單個電池無論是輸出能力還是容量都遠遠不能支持行駛所需,實際驅動汽車的是電池組。電池組由大量電池單元串、并聯而成,這其中核心部件是匯流排。匯流排又稱母排,它連接電池單元,將多個電池的輸出疊加到一處,因而可以滿足汽車動力的高功率需要。匯流排與電池極耳的連接通過激光焊接實現,此處的焊接質量將直接影響整個電池組的可靠性。在加工過程中,如果焊接不良,則會導致電池組內部電阻增大,降低供電能力;如果焊接過度,則有可能對附近的電池殼體造成損傷,造成電解液泄露等問題[16]。

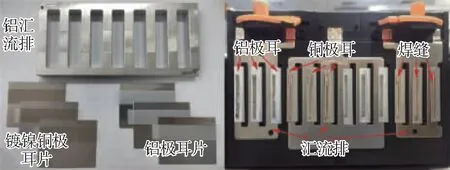

動力電池的極耳與匯流排一般是由鋁或銅材料制造而成,如圖14[25]所示,因此匯流排的焊接接頭形式一般是Al-Al同種或者Al-Cu,Al-Fe異種接頭。焊接時的主要問題是氣孔、熱裂紋及異種金屬界面脆性金屬間化合物導致的強度降低[4]。

圖14 動力電池極耳與匯流排的焊接接頭

部分學者[25-27]通過工藝優化提升匯流排的焊接質量,通過改變激光功率、焊接速度、光束傾角和離焦量能減少焊接缺陷并獲得良好的焊縫成形。對于鋁合金薄板件焊接,氣孔通常是熔池卷入保護氣或氧化膜分解析氫造成的。白健宇學者[25]證實通過加強焊接清洗并在合適的工藝區間內增大焊接速度可以減少匯流排焊縫中的氣孔。

除了工藝優化,也有學者致力于優化激光光源本身的特性。黃易[28]和吳曉紅[29]對比了準連續脈沖激光器和單模連續激光器的焊接效果,結果發現單模連續激光焊接效果要明顯優于準連續脈沖激光,采用單模激光具有更大的工藝窗口且效率更高。其原因是準連續脈沖激光的焊縫本質上是一個個單一焊點疊加而成,在相鄰焊點的重合處被熱量疊加,更容易產生氧化、氣孔和裂紋等問題。而連續激光功率輸出穩定,更容易獲得質量均一的焊縫。然而,由于鋁、銅合金的反射率較高,脈沖激光的高峰值功率具有天然優勢,為了達到相同的焊接效果,需要使用平均功率更高的連續激光和更好的光束質量,因而會大大增加生產成本。

Grabmann等學者[30]放棄了常規1 064 nm波長的脈沖激光器,轉而采用515 nm的綠光激光器焊接銅片。鋁、銅等高反材料對于短波激光具有更高的吸收率,因此能取得更好的焊接效果。

Zhu等學者[31]采用了大族激光推出的納秒級脈沖激光器,通過超快螺旋線掃描的方式焊接Al-Cu異種接頭,超短的激光脈沖能有效控制異種金屬的界面反應。

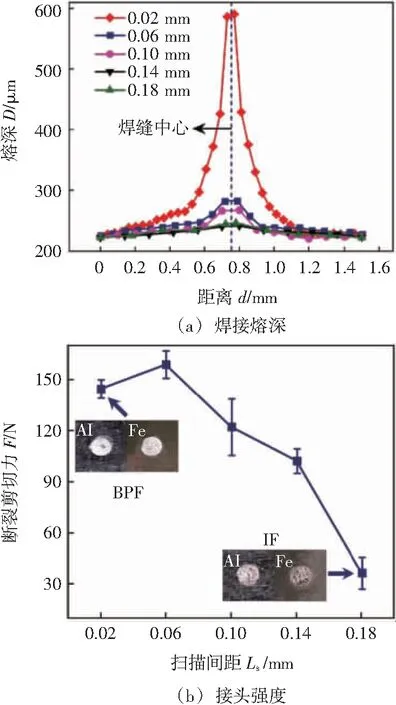

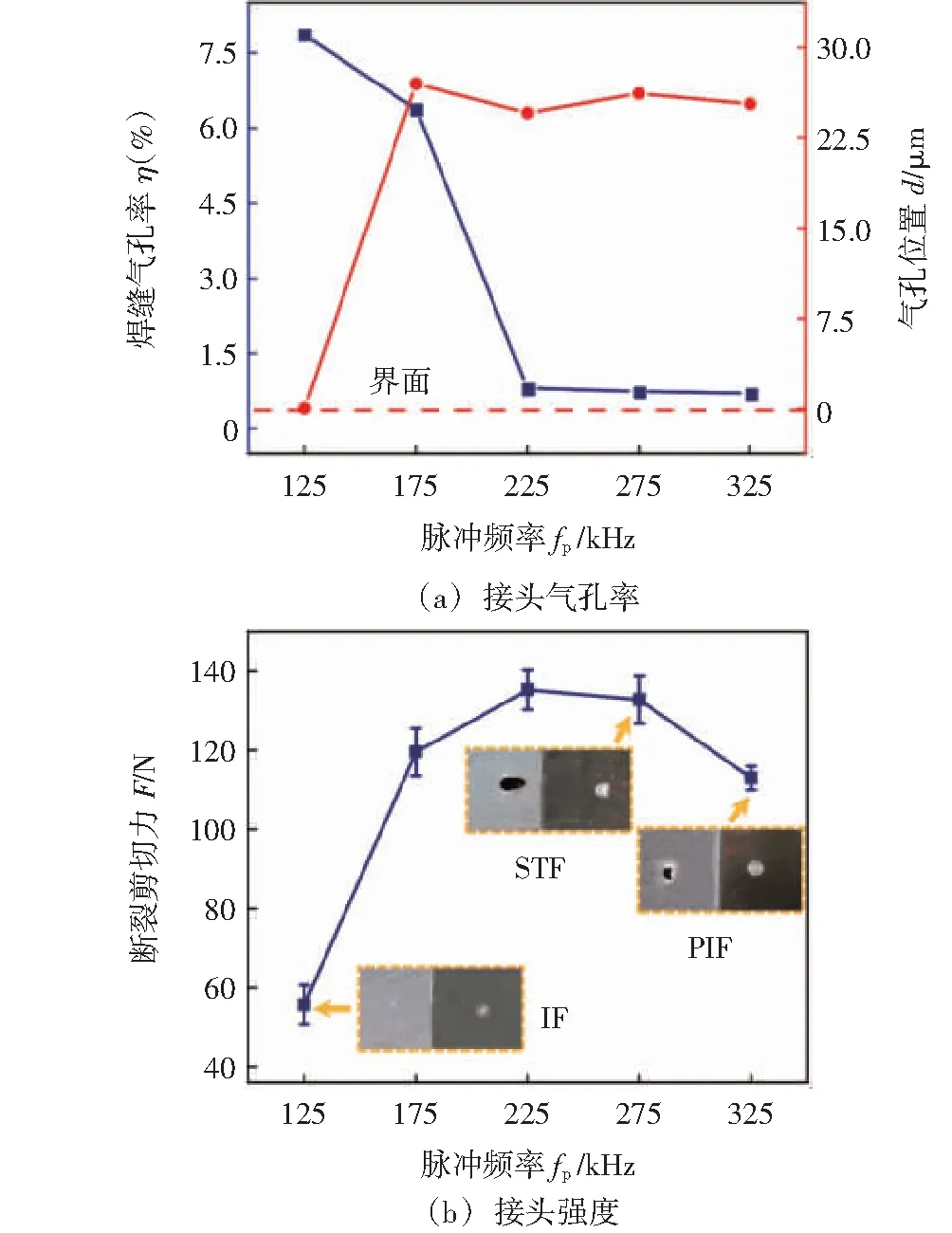

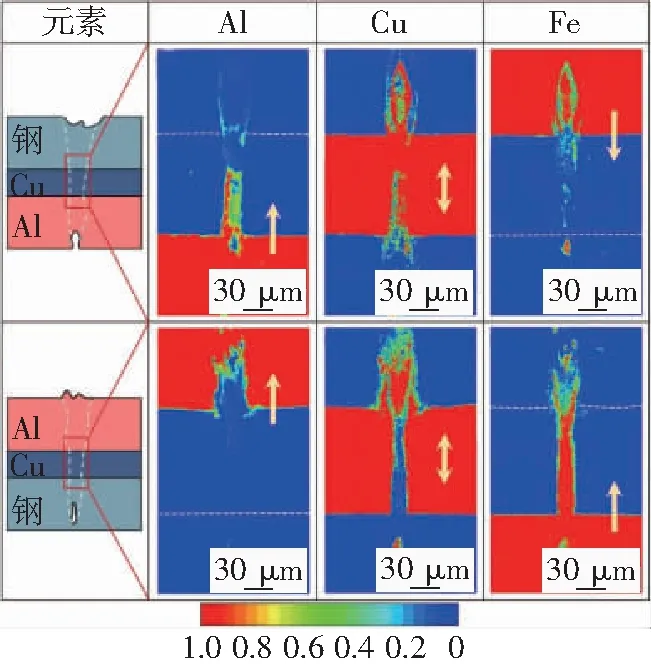

針對Al-Fe體系的極耳與匯流排,筆者團隊基于納秒脈沖激光器也實現了優質連接。其中,納秒激光的掃描間距對于Al-Fe異種接頭的強度有重要影響[32]。掃描間距直接影響了焊接接頭處的熱量積累,如圖15[32]所示,從而改變焊點處的熔深,進而決定了界面處Al和Fe元素的混合程度和最終金屬間化合物的分布,接頭強度因此發生變化。此外,Shu等學者[33]還發現脈沖頻率與Al-Cu異種接頭中的氣孔率顯著相關,如圖16[33]所示,通過優化脈沖頻率能減少焊縫中的氣孔缺陷,提升接頭的力學性能。為了進一步調控異種金屬的界面反應,提升Al-Fe接頭的力學性能,Niu等學者[34]提出了基于中間元素調控冶金反應的思路,焊接時在Al-Fe接頭界面處加入Cu箔,異種金屬界面的冶金反應體系由原先的Al-Fe二元變為Al-Cu-Fe三元。Cu元素的存在能有效抑制Al和Fe元素在界面處的擴散,減少脆性的Al-Fe金屬間化合物,提升接頭強度,如圖17[34]所示。

圖15 納秒激光掃描間距對焊接接頭的影響

圖16 脈沖頻率對焊接接頭的影響

圖17 中間調控元素Cu對Al-Fe接頭元素分布的影響

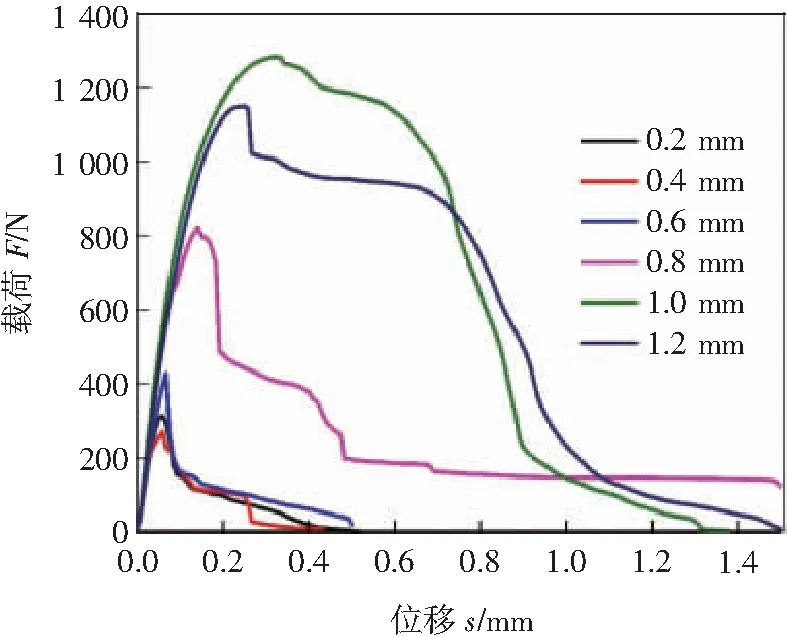

Asirvatham等學者[35]和Haddad等學者[36]分別在Al-Fe和Al-Cu搭接接頭連續激光焊接中引入光束擺動來改善接頭質量。擺動激光能夠調制焊接區域的熱量分布,抑制界面的金屬間化合物層,并降低裂紋敏感性,如圖18[35]所示。擺動激光焊接Al-Cu異種接頭的承載能力大大提升。

圖18 不同圓形擺動幅度下Al-Fe搭接接頭承載力

Dimatteo等學者[37]調節了Al-Cu搭接接頭激光焊的光斑尺寸,如圖19[37]所示,發現減小光斑尺寸有利于降低熱輸入,從而抑制界面脆性金屬間化合物,可以在保證強度和導電性的基礎上減少界面缺陷。

圖19 光斑尺寸對Al-Cu異種接頭強度和導電性的影響

3 智能焊接技術的應用

面向動力電池的激光焊接問題,通過各種工藝優化可以顯著減少焊接缺陷。在此基礎上,通過擺動光束、脈沖波形調制等激光技術的幫助還可進一步提升焊接質量。然而,這些前端優化只能為動力電池焊接產業的發展提供基礎支持,提高實際生產率,保證電池制造的連續性、一致性和高效性還需要依賴智能化焊接技術[38]。例如,動力電池組在實際使用中通常還需要連接線路板,用于控制各個電池在統一頻率下工作。在裝配過程中,線路板難以直接觀察,人工操作無法精準定位焊接位置。黃世晅學者[39]將機器視覺與激光,通過工業相機和機器學習算法代替人工識別定位焊縫,其定位誤差小于0.05 mm。動力電池極耳與匯流排的焊接質量對激光加工距離十分敏感,激光頭到焊接面距離的波動容易導致虛焊,采用機器視覺測距實現精密跟蹤,保持加工距離不變,可以方便地解決這個問題[40-41]。

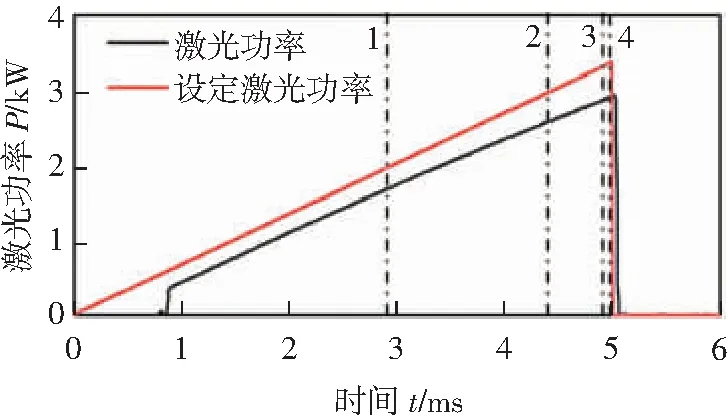

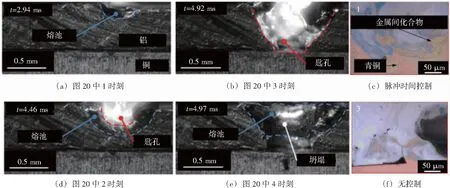

除了可以代替人工完成焊接,智能化技術還能進一步幫助控制焊接過程,提升焊接質量。Seibold等學者[42]設計了一套閉環控制系統,該系統能動態監測Al-Cu搭接接頭脈沖激光焊接的等離子體發射光譜,依據光譜信息確定界面處鋁銅元素的混合情況。脈沖激光焊接時間的閉環控制過程如圖 20和圖21[42]所示,利用反饋系統動態控制激光器的脈沖時間,在鋁銅界面過度混合時立刻結束脈沖,從而減少界面脆性金屬間化合物,提高接頭強度。

圖20 脈沖激光焊接時間

圖21 脈沖激光焊接時間的閉環控制過程

智能激光焊接技術在焊接缺陷的識別中也有重要應用。在大批量生產時,動力電池上各處焊縫很容易出現焊穿、焊偏、虛焊等缺陷。目前識別這些缺陷仍以人工檢測為主,存在檢測效率低和檢測精度差等問題。智能化缺陷識別利用機器代替人眼對物體進行檢測、測量、識別,具有高精度,高效率和檢測穩定等特點。利用工業相機組成的視覺系統檢測電池極耳激光焊接的虛焊、焊偏、翻折等缺陷,其準確率達到95%以上[43-44]。在動力電池的外殼焊接[45-46],防爆閥密封焊接[47]等多個加工過程中,智能化缺陷識別都有望取代人工檢測,進一步推動行業發展。

4 結束語

(1)目前動力電池中激光焊接的主要問題是氣孔、裂紋、成形不良、炸孔等焊接缺陷。這些缺陷導致電池組強度降低、密封性和導電性下降,引發電池爆炸、漏液和發熱等一系列安全問題。針對這些問題,大量研究著眼于工藝優化,通過調整激光焊接的功率、脈沖寬度、焊接速度、離焦量等參數可以有效減少缺陷。

(2)在工藝優化的基礎上,部分學者探索了激光光源特性對動力電池焊接質量的影響。激光脈沖波形、光斑半徑、光束路徑、激光波長等光束特性對焊接質量都有顯著的影響,能進一步消除焊接缺陷。針對激光光源特性的優化值得開展更多的研究。

(3)隨著動力電池市場和產業規模的擴大,為了提升激光焊接的效率,推廣智能化技術是大勢所趨。前端的焊接工藝優化和技術升級為動力電池激光焊接的發展奠定了基礎,而智能化技術則是其推廣和應用的重要工具。以激光焊接路徑規劃、焊縫識別、缺陷識別、質量監測等為代表的智能化技術也是未來的研究熱點之一。