鍍鋁鋅薄板高速生產時鋅鍋輥停轉分析與改進

李 剛,徐 勇

(上海梅山鋼鐵股份有限公司冷軋廠,江蘇 南京 210039)

熱鍍鋁鋅鋼板是一種在冷軋基板表面鍍鋁鋅合金鍍層的鋼板,其基板上的合金鍍層由大約55%的鋁、43.5%的鋅和1.5%的硅在600 ℃左右高溫下固化而成。鍍鋁鋅板相較于普通熱鍍鋅板因其具有更優良的耐腐蝕性及表面美麗的鋅花,廣泛應用于家電行業,厚度≤0.3 mm的薄規格鍍鋁鋅板主要用于冰箱、空調、洗衣機等家用電器的背板、底板制作。2019年該機組由熱鍍鋅機組改造為鍍鋁鋅機組,專攻鍍鋁鋅薄規格家電板生產,月需求量達到8 000 t。但在薄板生產機組速度達到120 m/min時發生鋅鍋校正輥或穩定輥停轉的問題,造成劃傷、輥印、色差等缺陷,無法穩定生產。薄板的低速生產也造成小時產量過低,生產成本上升,急需改進,實現鍍鋁鋅薄板的高速穩定生產。

1 鋅鍋輥系設備概述

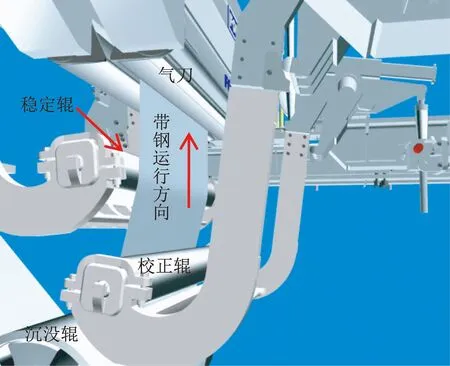

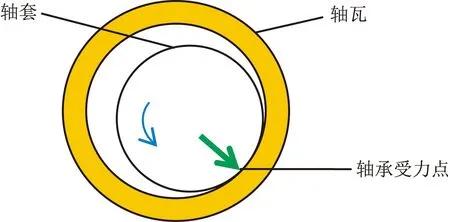

鋅鍋輥系由沉沒輥、穩定輥、校正輥組成,3根輥子兩端軸頸分別安裝軸承,軸承由軸套和軸瓦兩部分組成,并由2根輥臂連接至輥架上,由此組成了帶鋼在鋅鍋中的運行通道,完成帶鋼在鋅鍋中的轉向,并保持帶鋼在經過氣刀時的穩定性,防止帶鋼的振動而導致鋅層厚度不均、表面色差等缺陷。鋅鍋輥系示意見圖1。鋅鍋輥系3根輥子均為被動輥,完全依靠帶鋼與輥面間的摩擦力進行驅動。與熱鍍鋅相比,鍍鋁鋅板生產存在鋅鍋溫度高、鋁鋅液腐蝕性強、鋁鋅合金渣相多等惡劣的工藝條件。要保證鋅鍋輥子轉動靈活,不發生停轉,對鋅鍋輥系的輥體、輥臂、軸承的耐熱、耐磨和耐腐蝕性能都提出了更高的要求。一旦發生輥子停轉,將導致生產中斷、被迫停機換輥、合同無法交付等一系列問題。

圖1 鋅鍋輥系示意圖

2 鍍鋁鋅薄板高速生產鋅鍋輥停轉分析

2.1 鋅鍋輥子受力分析

鋅鍋輥子在鋁鋅液中高速轉動的基本條件是輥子受到的驅動力大于阻力,當阻力大于驅動力時,即發生輥子停轉。

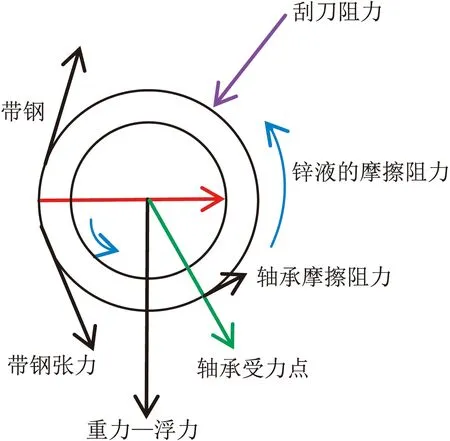

由圖2可知,驅動力的來源是帶鋼與輥子間的摩擦力,依據摩擦力的計算公式:摩擦力=摩擦因數×接觸壓力,影響鋅鍋輥子轉動驅動力大小的因素有帶鋼規格、張力、包角、輥面粗糙度。驅動力的接觸壓力由張力和包角決定,而帶鋼規格決定了接觸面積大小,輥面粗糙度大小決定了摩擦因數的大小。因此,增加驅動力可以選擇增加張力、包角或輥面粗糙度。

圖2 鋅鍋輥子受力分析

鋅鍋輥子轉動所受到的阻力主要是軸承的摩擦阻力,同樣依據摩擦力的計算公式分析,影響阻力大小的因素有軸承的摩擦因數、軸承半徑、軸承的接觸壓力。軸承摩擦阻力的接觸壓力,由輥子在鋅鍋中實際重力(重力-浮力)以及出入口張力的合力決定,力矩平衡的表達式為:(入口張力-出口張力)×輥子半徑=軸承摩擦因數×接觸壓力×軸承半徑[1]。因此減小軸承摩擦阻力可以選擇減小軸承摩擦因數、減小軸承半徑和減小輥子重。刮刀阻力和鋅液對輥子的摩擦阻力也是鋅鍋輥子轉動的阻力來源,因此輥子高速轉動時或刮刀壓力增大時容易出現停轉。

2.2 鋅渣對鋅鍋輥子轉動的影響

鍍鋁鋅鋅鍋溫度高(600 ℃)、鍍液鋁含量高(55%Al),導致Fe在鍍液中的溶解量大,鋅鍋內鋅渣多,且Fe在鋁鋅液中的飽和溶解度遠高于在純鋅液中的飽和溶解度,Fe在55%Al-Zn-Si溶液中的溶解度見表1[2]。當鋅鍋溫度出現波動時,鍍液中一定比例的Fe會隨溫度的降低而析出生成鋅渣,且這個過程是不可逆的,生成的鋅渣不會再隨溫度的上升而溶解。

表1 Fe在55%Al-Zn-Si溶液中的溶解度

鋅渣按照其成分質量的不同,可分為面渣、懸浮渣和底渣,由于面渣密度小于鋅液的密度,存在于鋅液表面,主要為ZnO和Al2O3;懸浮渣密度和鋅液密度差不多,懸浮在鋅液中,主要為Fe2Al5合金及 FeAl3Si合金,這部分渣很容易結在鋅鍋輥系表面;底渣密度比鋅液密度大,沉在鋅鍋底部,主要為FeZn7[3]。懸浮渣懸浮在鋅液中,隨鋅液流動進入軸套、軸瓦的間隙中,造成輥子轉動的摩擦阻力增加。

鍍鋁鋅薄板為家電用途,有2~3級小鋅花的要求,為了控制鋅花大小,采取在預熔鍋中添加含Ti元素的鋁鋅硅合金錠的方式獲得小鋅花,但含Ti元素的鋁鋅硅合金錠一般都伴生V元素。有研究表明,隨著V元素含量的增加,鋅渣呈長大、增多的趨勢[4],這就導致了鋅渣的進一步惡化。圖3為鋅鍋輥子生產前和生產7天后的照片,從圖中可以看出,經過7天的生產鋅鍋輥軸承已被鋅渣完全結住,輥面及輥臂上也結了厚厚的一層鋅渣。含Ti元素鋁鋅硅合金錠的大量添加,造成了嚴重結渣導致鋅鍋輥子停轉。

圖3 鋅鍋輥子生產前和生產7天后對比

2.3 校正輥插入深度對鋅鍋輥子轉動的影響

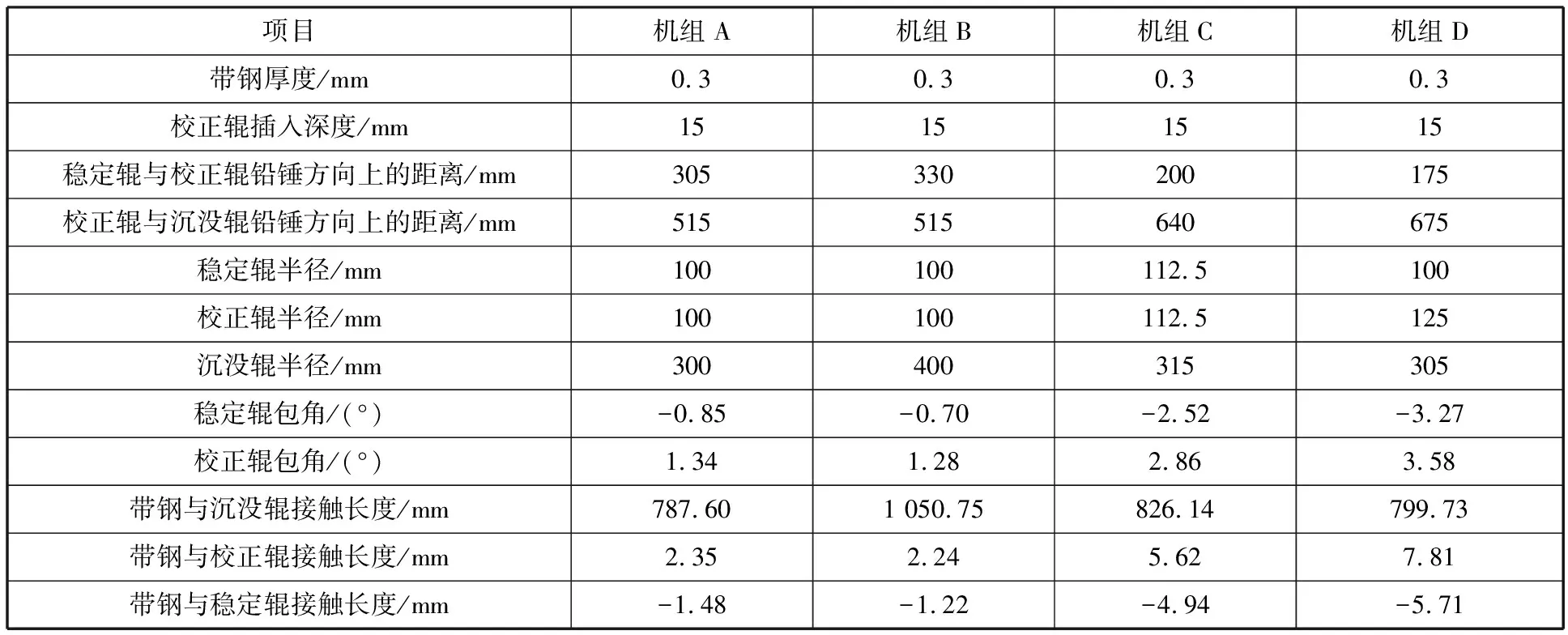

鋅鍋輥系的3根輥子中,只有校正輥的位置是可以前后移動的。校正輥可以通過位置的前后調整來改變帶鋼與輥子的包角,以及帶鋼與輥面的接觸長度,從而影響輥子轉動的驅動力或阻力。表2對國內4條鍍鋁鋅機組在校正輥插入深度15 mm時,帶鋼與輥子的包角和接觸長度進行了模擬計算,得出以下結論:①穩定輥前伸時,穩定輥包角增大,同時校正輥包角也增大;②穩定輥與校正輥鉛錘方向上的距離減小,穩定輥包角增大;③穩定輥、校正輥輥徑增大包角增大,沉沒輥輥徑增加校正輥包角增加。不同機組的鋅鍋輥系設計的3根輥位置不同,校正輥、穩定輥可以同時轉動的插入深度范圍不同,需要試驗摸索適合本機組校正輥的插入深度,以達到增加輥子轉動驅動力的目的。

表2 校正輥插入深度對包角及接觸長度的影響

2.4 軸承磨損對鋅鍋輥子轉動的影響

鋅鍋輥子軸承由軸套和軸瓦兩部分組成,由于鍍鋁鋅生產鋅鍋溫度高、鋅渣多、鋁鋅液腐蝕性強的特點,鋅鍋輥子軸承需要選用耐腐蝕、高溫下抗磨損的材質,軸承的耐腐蝕磨損是鋅鍋輥子能否靈活轉動的重要條件。一旦軸承出現異常磨損,磨損量增大導致軸套與軸瓦間隙增大,軸套會在軸瓦內上下竄動從而引起振動,將導致鋅層不均勻、表面色差缺陷、軸承損壞卡阻等問題。本機組選用的是高耐磨硬質合金鋼軸承,輥子服役10天時,軸承磨損量為2~3 mm。

新輥軸承“磨合期”,新的輥系進入鋅鍋后,剛開始生產必然會發生啟動振動,這是由于新輥進入鋅鍋后不能馬上開機生產,需要等待退火爐吹掃升溫,在這段靜置的時間內軸承結渣,且開機后軸套與軸瓦之間是金屬與金屬間的硬摩擦,阻力大,此時不適合生產薄規格鍍鋁鋅板。軸套和軸瓦設計間隙為6~8 mm,新輥開機生產后需要一定長的時間,在軸套與軸瓦的兩個移動面之間形成一層液膜,起到潤滑的效果,此時摩擦因數顯著下降[5],輥子旋轉進入最佳狀態。軸承磨合示意見圖4。

圖4 軸承磨合示意圖

2.5 刮刀鋅鍋輥子轉動的影響

刮刀的作用是清除輥面上的結渣,以免結渣累積造成輥印、色差、鋅渣等表面缺陷。但對于輥子的旋轉來說,刮刀的存在類似于輥子的“剎車片”,刮刀的壓力越大,制動力越強,輥子越容易不轉,特別是薄板生產時帶鋼對輥子的驅動力不足,刮刀壓力增加到0.2 MPa連續清輥時,出現了輥子停轉。因此,薄板生產時刮刀壓力越小越好,但刮刀壓力低于0.05 MPa根本起不到清除輥面結渣的作用。因此需要選擇合適的刮刀壓力和刮刀投用方式,將刮刀對鋅鍋輥子轉動的影響降至最低。

3 鍍鋁鋅薄板高速生產鋅鍋輥停轉改進

通過上述分析,從增加帶鋼與輥子間的驅動力和減小輥子轉動阻力兩個方面著手,改進鍍鋁鋅薄板高速生產時鍋輥停轉問題。

3.1 增加輥子轉動驅動力

(1)提高輥面粗糙度,增加帶鋼與輥子的驅動力。初始設計選擇了Ra3.2的輥面粗糙度,雖然增加了驅動力,但高的粗糙度也造成了輥面結渣速度加快,清理輥面結渣需要大壓力投入刮刀,反而造成輥子停轉。因此對于鍍鋁鋅薄板生產來說輥面粗糙度并不是越大越好,Ra為1.6~2.0為宜。

(2)根據表2的分析,增加校正輥輥徑可增加校正輥和穩定輥的包角,增加驅動力,因此,將校正輥半徑由100 mm調整為115 mm。

3.2 減小輥子轉動阻力

(1)使用閉合空心輥,閉合空心輥是在輥子制造時使輥體內形成負壓狀態,空心輥體在鋅液中的浮力增加,根據圖2的受力分析,浮力增加后輥子軸承受力點將轉移到上半圓區域,摩擦阻力減小;輥體內形成密閉空間,去除了輥體內部鋅液的摩擦阻力,還可以防止輥體內部結渣而導致的輥體中心偏移,減小輥子出現跳動概率,改善軸承的異常磨損導致的輥子停轉。但閉合空心輥的使用需考慮其安全性的問題,要求在加工和修復的過程中不接觸任何液體,且每次修復后對輥體進行探傷。

(2)使用陶瓷軸承,減小軸承摩擦因數,減小輥子轉動阻力。陶瓷軸承在熱鍍鋅機組有大量的成功應用的經驗,但在鍍鋁鋅機組應用并不廣泛。本機組先后進行了四次陶瓷軸承試驗,陶瓷軸承可以改善薄板生產鋅鍋輥子轉動,但相較于金屬軸承其使用成本較高。

(3)減小穩定輥、校正輥軸頸。小的軸頸可以減小軸承轉動的摩擦阻力接觸面,同時可以降低薄板帶動輥子所需的轉動力矩[6]。但軸頸縮減需要考慮縮頸后的剛度問題,避免軸頸變形、斷裂。

(4)調試最佳校正輥插入深度和刮刀壓力,薄板生產刮刀不宜連續投入,刮刀采用間斷投入的方式,使用壓力范圍在0.05~0.1 MPa之間,既改善了輥子轉動,也達到了控制輥面結渣的目的。

(5)新輥開機生產后,48 h內不生產薄規格鍍鋁鋅板,以0.5~0.6 mm的常規規格為主,使軸承充分磨合。

(6)控制鋅渣,停止添加含Ti鋅錠,通過其他途徑實現小鋅花。

4 結論

本文通過對校正輥、穩定輥在鋅鍋中的受力進行分析,并對鋅鍋輥結渣、校正輥插入深度、軸承磨損、輥系刮刀等影響鋅鍋輥轉動的其他因素進行分析,明確了解決鍍鋁鋅薄板高速生產時鋅鍋輥停轉問題的改進方向,最終通過提高輥面粗糙度、增加校正輥輥徑、使用閉合空心輥、減小輥子軸頸、調試最佳校正輥插入深度和刮刀壓力實現了鍍鋁鋅薄板的高速生產。極限規格帶鋼0.252 mm×802 mm,機組速度由120 m/min提升至135~140 m/min,滿足了外部用戶對鍍鋁鋅薄板訂貨量的需求,內部大幅提升了機組的產能,降低了生產成本。