鋼鐵產品出廠集中驗貨方法

顧亞芳

(寶山鋼鐵股份有限公司運輸部,上海 201999)

寶鋼股份寶山基地出廠物流分為3大段14個動作點,大多為人工作業,且成品末端庫各庫按照小區域形成驗單、裝車、驗貨、打印出門證等全套流程,自成一體,配置人員多,效率低下。整體流程缺乏集約化管理,出廠物流效率與國外先進鋼廠差距大,短板環節已影響了供應鏈總體效率和客戶的滿意度。

國內大陸鋼鐵企業尚無產成品集中驗貨技術,但中國臺灣中鋼及國外新日鐵、浦項等鋼鐵企業,已充分利用產成品集中驗貨技術和互聯網手段,建成了產成品集中驗貨放行中心,減少了人工環節,提高了出廠物流的效率。

驗貨這種簡單的工作在每個末端庫都重復進行,在門口還需要再次檢驗,不僅對現場發貨效率造成影響,也對人力配備有所要求,與公司所提倡的“減員增效”的目標相違背,需要一種新的技術來進行改善。

1 原發貨流程

1.1 流程的3大段

(1)機組產出—準發確認。主要包括:打印生產標簽四聯單;行車吊運到包裝點,包裝并貼生產標簽;行車工吊運包裝完畢的卷到成品庫空位;庫位工人工庫內找未做入庫信息的卷,在L3做信息入庫;質量判定合格后,下準發計劃;打印準發標簽,貼準發標簽,做準發確認,形成出廠資源。

(2)出廠計劃—現場提貨。主要包括:編制出廠計劃;物流服務商等用戶各自派車,到成品庫取貨;車輛到成品庫等待排隊;末端庫根據提貨單,進行人工驗單并找卷;行車將材料吊運到車上。

(3)裝車作業—驗貨出廠。主要包括:現場人工對車上鋼卷掃描做校核、確認;司機拔下鋼卷上小紅旗,交給發貨處,領取出門證(隨車清單);車輛開到廠門,由安保部門衛人員檢查出門證及鋼卷數,車輛出廠門。

1.2 原發貨業務調研

調研熱軋、冷軋、硅鋼等末端庫主要產成品的出廠業務,對業務類型、信息系統、產品堆放形式、出門證方式以及信息(作業)流程進行了整理匯總,確定了大部分產成品出廠業務可以通過集中驗貨的方法出廠,形成了發貨業務情況表(表1)。

表1 發貨業務情況表

2 集中驗貨放行中心

根據公司智慧制造專題推進要求,為提升寶山基地出廠物流效率,計劃將分散在各末端庫的驗貨作業集中。綜合考慮各類因素,建設集中出廠驗貨點是必要和可行的。從技術發展趨勢角度看RFID 是發展方向,所以將RFID驗貨方案作為目標方案。但鑒于目前RFID 成本仍較高及建設時間緊,決定采用人工驗貨的建設方案。

因此,通過技改項目的實施,新建了7號門及4號門集中驗貨放行中心,針對鋼鐵產品汽車運輸出廠的業務,通過驗貨中心車道管理、驗貨中心道閘識別、驗貨中心驗貨核對、驗貨中心隨車清單打印放行以及基礎信息管理等技術手段,滿足產成品集中驗貨放行中心運營需要,提升寶山基地鋼制品出廠驗貨放行效率。

新建產成品集中驗貨放行中心人工驗貨項目內容主要包括:驗貨車道指示大屏、貨車車牌識別裝置、手持機PDA設備及APP應用、車道實時監控設備、出門證打印裝置和驗貨通道閘道裝置。產品范圍包括:冷軋產品、熱軋產品、硅鋼產品,不含厚板和鋼管、線材產品、板坯產品。計劃類型:產成品包含代運出廠、自提出廠,在制品包含委托加工轉庫出廠。

集中驗貨放行中心業務職責分工:運輸部負責對通過集中驗貨通道出廠的產成品、在制品實物與信息的一致性進行校核,打印隨車清單(出門證);安全保衛部負責進行門崗把關,對通過集中驗貨通道出廠的車輛實施檢查驗證。

2.1 集中驗貨工藝流程

集中驗貨的工藝流程見圖1,由倉庫生成裝貨清單,將信息傳遞到集中驗貨中心,通過車牌檢測、車道分配、材料號掃描核對等業務流程,最終形成驗貨結果,傳遞到門崗確定是否予以放行。

圖1 集中驗貨工藝流程

2.2 集中驗貨實施過程

(1)L4制造管理系統將集中發貨點處理單據裝車清單發送給驗貨中心車道管理控制模塊。

(2)車道指示大屏指示車輛通過規定的通道:車道管理控制模塊接收裝車清單后,將每輛車安排到規定的檢驗車道檢驗,把安排結果發送給車道指示大屏,顯示給司機看。

(3)車道控制接收制造管理系統車道管理模塊安排檢驗車輛的車牌號及裝車清單。

(4)車輛停到檢驗通道指定位置。

(5)監控系統實時監控車輛檢驗過程,集中驗貨通道的監控視頻復送至門崗,使門崗保安能通過視頻監視車輛駕駛室、車臺等部位。

(6)車牌識別系統將檢驗車輛的車牌號傳送給車道控制PLC。

(7)人工通過手持機PDA對車輛上的貨物進行檢驗:手持機PDA選擇待驗貨裝載計劃,掃描讀取貼在鋼卷標簽上的條碼信息,將讀取的信息發送給車道控制。

(8)車道控制模塊收到的信息和裝載清單上的內容進行校對。

(9)車道控制模塊檢驗結果發送給L4制造管理系統并控制打印機打印出門證。

(10)發送檢驗結果給物資進出廠系統,包含驗貨完畢可放行信號或車輛需掉頭回庫信號(含配載信息)。

(11)發送驗證結果給L3系統,包含驗貨完畢可放行信號或車輛需掉頭回庫信號。

(12)物資出入廠管理系統發送道閘可開啟信號給7號門道閘控制系統。

(13)門崗保安決定對集中驗貨通道車輛采取放行或檢查措施,以此決定集中驗貨通道道閘狀態(如收到可開啟信號后自動開啟,或手動開啟等)。

(14)車輛根據道閘狀態,結合門崗保安指示,進行車輛出廠或調頭回庫操作。

(15)L3系統完成對材料的歸檔和銷帳。

2.3 主要實現的功能

在制造管理系統新建物流運輸分區,新增驗貨中心管理子系統。通過驗貨中心車道管理、驗貨中心道閘識別、驗貨中心驗貨核對、驗貨中心隨車清單打印放行、基礎信息管理,實現7號門及4號門集中驗貨放行中心車輛車道有序管理、車輛裝載貨物一致性有效控制、裝載材料標簽數據一致性的管理要求。

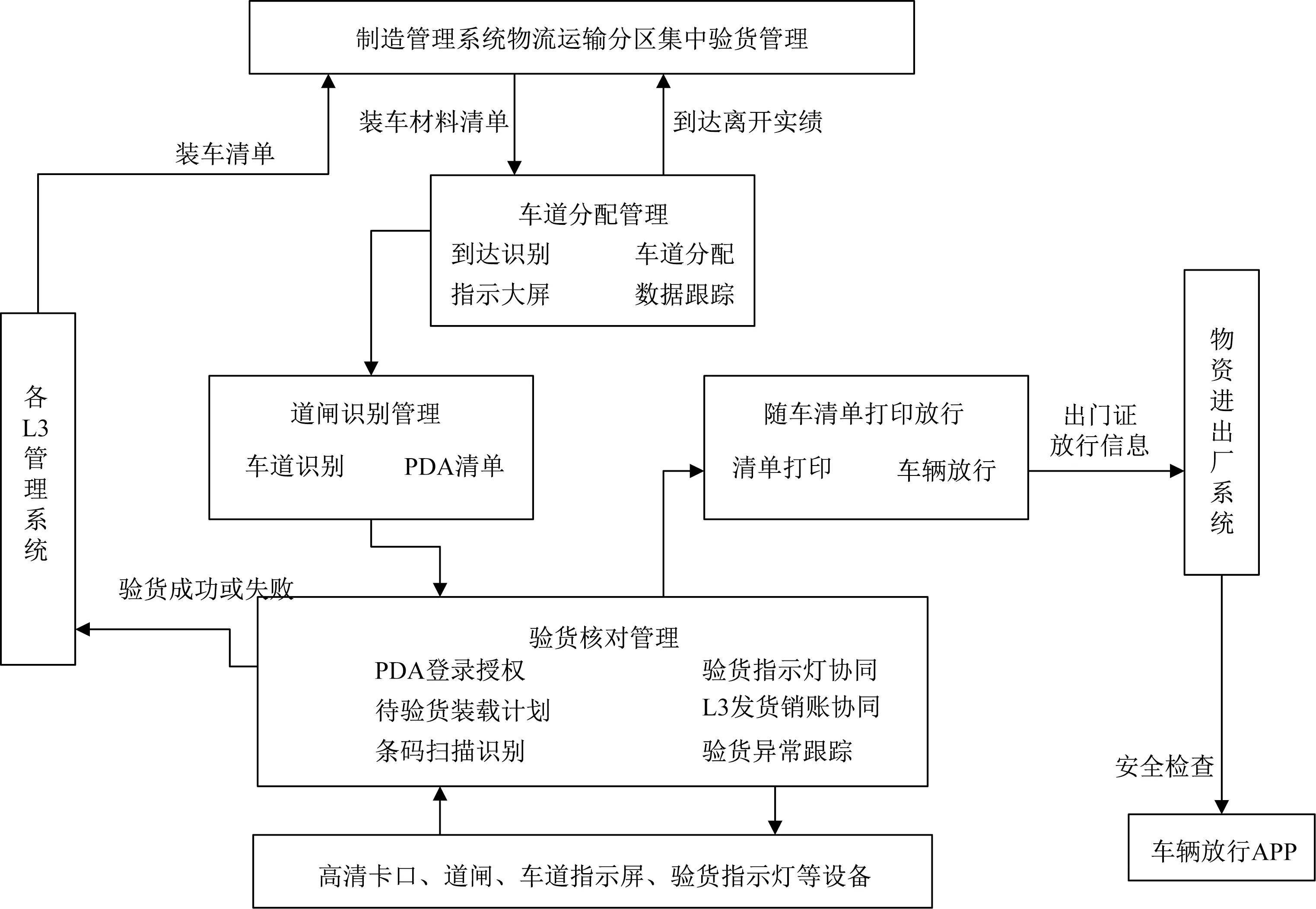

2.3.1 信息功能流程

通過各L3管理系統,將裝車清單信息發送至制造管理系統集中驗貨管理模塊,集中驗貨管理模塊進行車道分配管理,通過道閘識別管理、驗貨核對管理等系統功能進行驗貨,最終驗貨放行并自動打印隨車清單,將出門證放行信息發送至物資進出廠系統(圖2)。

圖2 信息功能流程

2.3.2 已驗貨車道管理

根據驗貨中心入口車牌識別信息接口,車道管理模塊通過車道分配算法實現將每輛車安排到規定的車道檢驗;車道管理模塊實現將車道安排結果給車道指示大屏并顯示功能,引導司機開往規定車道;實現車輛到達、車輛分配數據跟蹤功能。

2.3.3 道閘識別管理

根據驗貨中心車道道閘識別信息,實現校驗車牌車道與車道管理模塊分配結果是否一致,并支持記錄履歷跟蹤;根據道閘識別結果,實現發送進入該車道的裝載材料清單信息至該車道的手持機PDA功能(圖3)。

2.3.4 驗貨中心驗貨核對管理

手持機PDA選擇待驗貨裝載計劃(含車牌),實現手持機掃描讀取貼在鋼卷標簽上的條碼信息,并校驗車輛裝載清單功能;實現車道驗貨指示燈信息協同功能;根據裝載計劃發貨倉庫發送L3系統貨物校驗結果信息(包含驗貨完畢可放行信號或車輛需掉頭回庫信號);同步車輛到達及離開集中放行中心時間及異常報警信息給各L3系統。

2.3.5 隨車清單打印放行管理

根據車道驗貨控制模塊結果,實現車輛裝載計劃清單打印;發送檢驗結果給物資進出廠系統,包含驗貨完畢可放行信號或車輛需掉頭回庫信號(含配載信息);支持7號門與物資進出廠系統物資出廠證專用接口(含車道信息);支持制造管理系統發送4號門道閘控制放行指令功能,并控制7號門驗貨完成道閘放行指令不下發(7號門道閘由物資進出廠系統控制);實現配載計劃集中驗貨放行中心每日車次數、到達離開時間、異常報警相關數據統計跟蹤功能。

2.3.6 基礎信息管理

新增驗貨中心配置管理、車道基礎信息配置管理;新增驗貨中心手持機PDA與車道對照關系配置管理;新增驗貨中心手持機PDA授權配置管理功能;新增實現集中驗貨放行中心道閘配置管理功能;新增實現集中驗貨放行中心驗貨指示燈配置管理功能;新增實現車道指示大屏配置管理功能;新增接收各L3系統的裝貨清單信息功能;新增接收各L3系統的銷賬負應答信息功能;支持驗貨中心道閘設備異常跟蹤功能。

2.3.7 集中監控管理系統

實現車輛車道信息的發布顯示、車輛車牌號的識別校對、道閘及信號燈的控制、車道驗貨過程的實時監控。

車道分配管理功能:入口處高清卡口設備對經過車輛實時抓拍,并自動識別車牌號碼及車牌顏色等信息實時發送給服務器。服務器實時本地保存并發送給“制造管理系統”,由“制造管理系統”自動分配驗貨車道號給服務器,服務器將車牌號碼及分配的驗貨車道號自動發布至誘導屏上。

驗貨通道識別功能:高清卡口設備對進入驗貨車道的車輛實時抓拍,并自動識別車牌號碼及車牌顏色等信息實時發送給服務器。服務器實時保存抓拍圖片和數據并將識別結果發送給“制造管理系統”。車道管理模塊將該車所運輸的貨物信息實時顯示在對應門房PC機或PDA手持機上,此時同時向服務器發送停車驗貨指令(圖3)。

圖3 驗貨通道識別

驗貨通道控制功能:人工驗貨時,服務器發送指令給對應的高清卡口驅動對應的道閘落桿,驗貨指示燈切換為紅燈,待驗貨人員完成驗貨并在PDA上點擊確認按鈕后,“制造管理系統”向服務器發送放行信號,服務器將放行信號轉發給對應驗貨通道的高清卡口,由高清卡口控制道閘起桿及信號燈變綠燈(圖4)。

圖4 驗貨通道控制

2.3.8 相關L3系統的功能完善

相關L3系統實現自提車成品材料離庫狀態更新管理,自提車成品銷帳管理、自提車相關報表管理、成品發貨銷帳管理、離庫未出廠異常管理、車輛配載管理等功能。

(1)自提車成品離庫管理:對于離庫的自提車材料,在離庫后,材料狀態更新為“已經離庫,未出廠”。

(2)自提車成品銷帳管理:在集中驗貨放行中心完成驗貨后離廠的材料進行銷帳。

(3)高強鋼等產品離庫管理:對于冷軋去往高強鋼的材料,在離庫后,將材料狀態置成“已經離庫,未出廠”。

(4)高強鋼等產品銷帳管理:在集中驗貨放行中心完成驗貨后離廠的材料進行銷帳。

(5)自提車相關報表管理:對于集中發貨點發貨的成品進行各類報表統計。

(6)成品發貨銷帳管理:對于非集中發貨點發貨的材料發貨銷帳進行修改。

(7)離庫未出廠異常管理:對于離開倉庫、沒有出廠的材料,包括材料信息不一致、車輛更換等情況進行處理。

(8)車輛配載管理:新增自提車輛配載計劃管理,通過指定提單下的材料信息,錄入車號,生成車輛配載計劃,并將計劃下發給手持機(數傳系統)。運管管理系統將車輛配載信息發送給集中驗貨(制造管理物流分區)。

(9)PDA車輛配載管理:通過PDA,選擇哪些材料裝載在哪個車輛上,并且將車輛配載信息發送給制造管理物流分區。

(10)PDA車輛配載展示:通過PDA,通過車號,能夠查詢出車輛的配載計劃。

(11)UACS管理的倉庫:收到UACS的車輛配載圖信息后,生成裝車清單,更新車輛位置(在途)并將車輛配載圖信息發送給集中驗貨點。

(12)傳統管理的倉庫(手持機):在運輸管理系統生成車輛配載計劃,并下發給手持機,手持機接收車輛配載計劃。對于有配載計劃的,按配載計劃找卷并進行裝車作業;對于沒有配載計劃的,仍按出廠計劃找卷并進行裝車作業。

3 應用效果

寶山基地鋼鐵產品汽運出廠業務采用集中驗貨后,將分散在各個末端庫執行的發貨后實物與信息校核以及打印隨車清單(出門證)2 個動作集中到驗貨放行中心執行,提高作業效率。項目從2019年5月15日試運行,2019年6月至2020年5月底,集中驗貨放行中心共驗貨通過581.4萬t、15.9萬車次;同時,集中驗貨減少了勞動力投入,勞動效率明顯提升,驗貨中心配置驗貨人員14人,人均驗貨量41.5萬t,人均驗貨量已達項目設計目標。

4 結語

本文給出了一種鋼鐵產品出廠集中驗貨的方法,目前寶山基地鋼鐵產品汽運出廠業務已采用此方法,未來在其他基地或其他鋼廠中,類似業務也可以采用。此驗貨方法的應用,可有效提高作業效率,減少物流運輸成本,實現“減員增效”。