加氫催化劑性能下降的原因及再生恢復

喬偉強,陳增凱

(中國石油蘭州石化公司,甘肅蘭州 730060)

碳四加氫精制裝置加氫催化劑自2019年5月更換后使用至今,反應器入口溫度由開工初期的50℃提升至130℃左右,催化劑性能逐步下降。本文通過對加氫催化劑性能下降原因及再生恢復進行探討分析,作為裝置催化劑再生的操作依據。

1 裝置工藝原理簡介

1.1 原料脫水

碳四原料脫除水分采用的脫水劑為3?分子篩。分子篩晶體骨架中存在著許多空腔,有許多微孔互相連接,這些微孔的直徑大小在3?左右,其可將比孔徑小的分子吸附到空腔中來,而把比孔徑大的分子排斥在微孔外,從而實現碳四原料脫水。脫水劑達到飽和狀態后可通過熱氮置換等方式再生。

1.2 原料脫硫

經脫水后的碳四原料進入脫硫塔脫硫,脫硫劑的有效成分為氧化鋅。氧化鋅可與硫化氫等硫化物反應生成難于分解的硫化鋅,脫硫劑使用后一般不可再生。

1.3 原料脫砷

碳四原料經脫水、脫硫后進入脫砷塔脫砷,脫砷劑的有效成分為氧化銅。氧化銅可與砷化氫反應生成砷化銅等雜質。銅系脫砷劑砷容較高,但碳四原料中的水的競爭吸附會使脫砷效率下降,硫化物也會導致砷容大幅下降,因此原料脫砷前應脫除水分及硫化物。

1.4 原料加氫

碳四原料經脫水、脫硫及脫砷后,與氫氣混合加熱后進入加氫反應器,在鎳系催化劑作用下碳四與氫氣進行加氫反應,化學方程式如下。

2 工藝流程說明

2.1 碳四原料脫水、脫硫、脫砷

從界區外罐區原料罐來的碳四原料連續送入脫水塔脫水。從脫水塔塔頂流出的混合碳四進入脫硫塔脫硫,而后進入脫砷塔脫砷。其中脫水塔及脫砷塔為兩具塔,使用狀態為一開一備,切換操作;脫硫塔只有一具,在脫硫劑失效后需短期停工更換。脫除水分、硫化物及砷化物的碳四原料經減壓后進入烯烴加氫原料緩沖罐。

2.2 混合碳四與氫氣混合后加熱

烯烴加氫原料緩沖罐內的混合碳四由加氫進料泵加壓到3.2~3.5MPa,進入二級反應物與加氫碳四換熱器,與流經換熱器管程的二級加氫反應產物進行換熱,該換熱器主要用于回收利用二級加氫反應器產物的反應熱。

經過換熱器加熱后,混合碳四與來自氫氣穩壓罐來的氫氣,在混合器內充分混合后進入一反出口物料與原料換熱器,該換熱器主要用于回收利用一級加氫反應器產物的反應熱。換熱后物料進入烯烴加氫原料加熱器,該換熱器使用1.0MPa蒸汽對反應器物料進行加熱,控制加氫反應器的入口溫度在20~175℃。

2.3 原料加氫

碳四原料與氫氣的混合物經加氫反應產物及蒸汽加熱后,進入一級加氫反應器,在鎳系催化劑的作用下發生烯烴加氫反應。反應床層高點溫度控制在30~250℃,反應器壓力控制在2.5~3.0MPa。從一級加氫反應器出來的反應混合物,先進入一反出口物料與原料換熱器,而后進入一級加氫反應器后換熱器降至適應溫度后進入二級加氫反應器,同樣在鎳系催化劑的作用下繼續進行烯烴加氫反應。

2.4 氫氣循環

加氫反應混合物進入高溫分液罐進行氣液分離。上部氣相進入加氫反應器后冷卻器用循環水冷卻降溫后,液相碳四返回至高溫分液罐,未冷凝的氣相進入深冷器深冷,用低溫冷凍水或循環水進行冷卻,液相并入加氫反應器后冷卻器的液相碳四返回線返回至高溫分液罐分離,剩余氣相進入循環氫聚結器。循環氫自聚結器頂部出口進入循環氫壓縮機入口緩沖罐分離后,循環氫氣進入循環氫壓縮機壓縮,壓縮后的循環氫與新氫壓縮機壓縮后的新鮮氫氣混合進入氫氣穩壓罐穩壓。

新鮮氫氣來自系統管網,經過流量調節閥后進入新鮮氫氣穩壓罐,自穩壓罐頂部進入新氫壓縮機入口。

2.5 精制碳四輸送

高溫分液罐的液相精制碳四經過換熱器循環水冷卻后進入脫異丁烷塔。塔頂部氣相組分經表面蒸發空冷冷卻后進入脫異丁烷塔回流罐,在回流罐中進行氣液分離,塔頂壓力控制在0.8~1.0MPa。氣體經異丁烷冷卻器冷卻后,至異丁烷回收罐進行氣液分離。罐內不凝氣經壓力調節閥降壓后進入燃料氣管網或火炬系統,回流罐中精制碳四間斷送至罐區精制碳四球罐。脫異丁烷塔底部精制碳四經塔底液位調節閥減壓、正丁烷冷卻器冷卻后,進入正丁烷中間罐。罐內精制碳四由精制碳四輸送泵輸送至罐區精制碳四球罐。

3 加氫催化劑性能下降的主要原因

催化劑在工業應用中可以加快或降低化學反應速度、提高選擇性,而隨著使用時長的增加,催化性能逐步下降,催化劑的反應速率與時間的增加成反比的現象就是催化劑失活。一般來說,催化劑性能下降,主要有三方面的原因,即催化劑物理中毒、催化劑化學中毒和結構變化。

3.1 催化劑物理中毒

催化劑的物理中毒是指催化劑表面沉積催化劑粉塵和積碳等固體雜質,覆蓋活性中心,增加內部擴散阻力,導致活性降低。除去雜質后,活性可部分恢復,在實際生產中催化劑的積碳現象屬于物理中毒。

以本裝置使用的LY-2005催化劑為例,其Ni/Al2O3/SiO2催化劑表面存在著兩種鎳原子簇加氫活性位和酸性活性位,加氫活性位使吸附在催化劑表面的烯烴加氫,酸性活性位則引發齊聚反應。原料中的烯烴組分齊聚所生成齊聚物覆蓋了加氫活性位,催化劑活性隨著表面齊聚物生成量的增加而下降。

在混合碳四加氫過程中,原料烯烴組分齊聚及加氫反應的主要過程如圖1所示。其中R1為烯烴組分齊聚速率,R2為催化劑表面齊聚物的加氫速率。當R1>R2時,考慮到隨著催化劑加氫活性位表面齊聚物含量不斷提升,使得催化劑活性快速下降,這時催化劑的穩定性較差。當R1接近R2時,可以認為在催化劑表面,齊聚物在保持著動態平衡,因此催化劑穩定性較好。R1、R2的快慢除了與催化劑自身的催化性能有關外,還與加氫原料中烯烴含量、反應溫度及系統壓力等工藝參數有關[1]。隨著催化劑表面齊聚物的逐步積聚,催化劑性能逐步下降,則需要在較高溫度下進行再生,使得催化劑表面的部分齊聚物發生加氫而脫除,使得催化劑的活性得以部分恢復,催化劑穩定性也有所提高。

圖1 碳四原料烯烴組分齊聚及加氫反應示意圖

3.2 催化劑化學中毒

催化劑化學中毒是某些被吸附的毒物與催化劑活性物質發生不可逆反應,生成無活性物質。如硫、磷等對銅、鋅、鎳等催化劑的損害;或生成揮發性物質逸入氣相;或吸附在催化劑表面,提高副反應產物。化學中毒引起的催化劑性能降低難以恢復,其為永久性失活。

以硫中毒失活為例,含有孤對電子的硫、氯等的非金屬化合物可強烈地吸附在鎳金屬表面,形成配位鍵,破壞鎳金屬表面的活性中心,阻礙反應物的吸附,從而使鎳金屬組分失去催化活性[2]。以硫化氫為例,普遍認為硫化氫在鎳金屬表面上發生解離吸附,但對硫化氫占據鎳金屬的分子個數存在著分歧。Saleh等認為在193~373K,單個硫化氫分子化學吸附3個活性位。Marecot等通過硫化物物種對鎳催化劑中毒失活實驗的研究表明,硫化氫吸附在一個或兩個表面鎳原子上。據計算每1 000個鎳原子中只要有不到一個硫原子就足以產生嚴重的中毒反應[3]。

3.3 催化劑結構變化

催化劑結構變化是指在使用過程中,催化劑的物理結構逐漸發生變化,如顆粒燒結、載體粉化等,從而失去活性。主要是反應溫度急劇變化,或物料帶水等原因造成的,結構變化引起的催化劑性能下降難以恢復,是不可逆轉的。

4 催化劑性能下降的外在體現

裝置加氫催化劑在使用一段時間后,活性逐步下降的主要外在體現是反應器壓降的升高,反應入口物料溫度逐步提高以確保反應器出口烯烴含量合格。實際生產中通常采取逐步提升物料入口溫度來達到催化劑的反應需求,物料入口溫度會逐步提高至150℃左右。

5 加氫催化劑的再生恢復

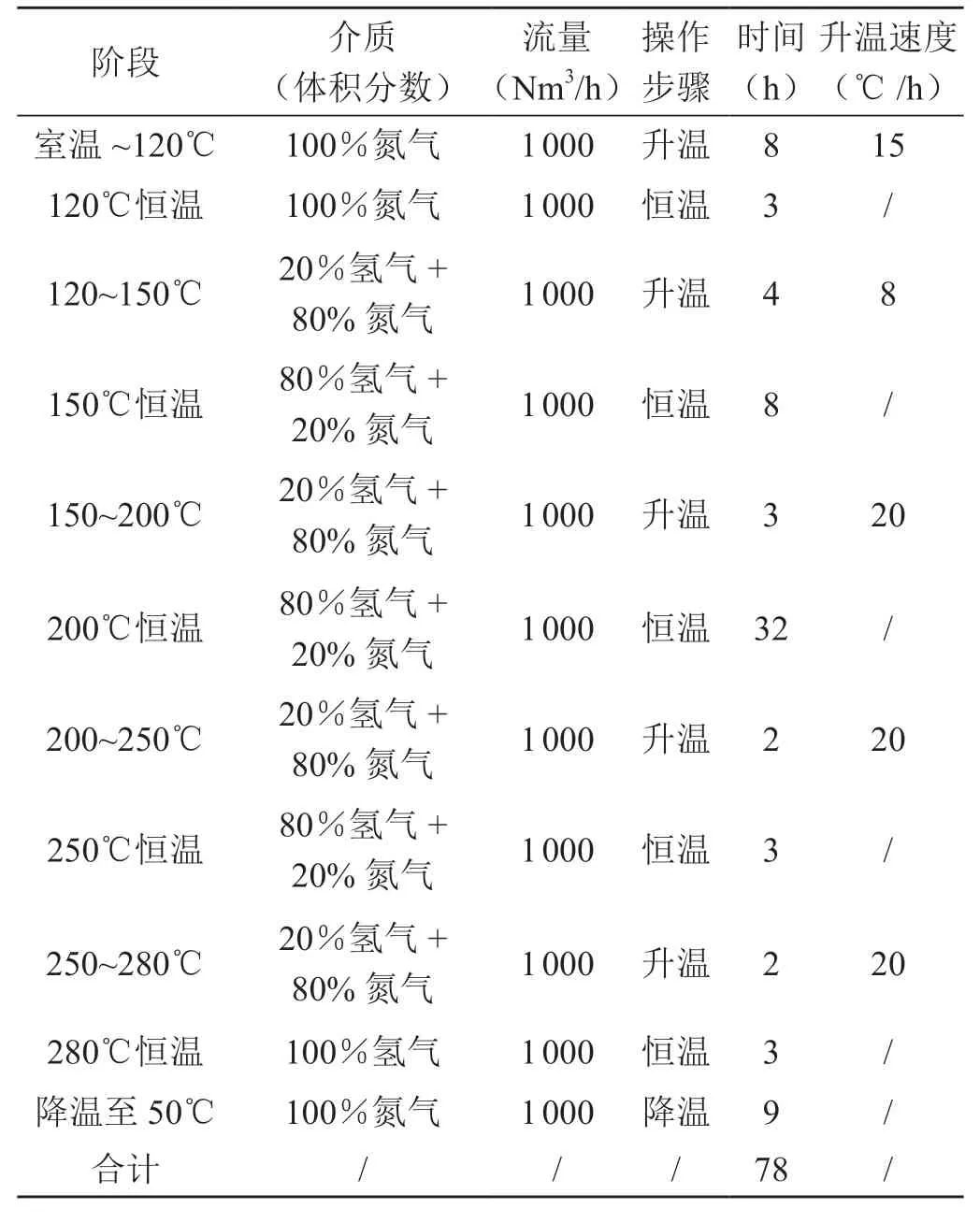

根據相關分析和數據,加氫催化劑的物理中毒失活可以逆轉,隨著催化劑表面齊聚物的逐步積聚,催化劑性能逐步下降,則需要在較高溫度下進行再生,以本裝置使用的LY-2005加氫催化劑為例,通過加氫反應使得催化劑表面的部分齊聚物脫除,使得催化劑的活性得以恢復,催化劑穩定性的有所提高。表1為加氫催化劑LY-2005還原再生操作步驟。

表1 加氫催化劑還原再生表

工業催化劑再生的規則是,每次再生后催化劑的活性都會較原有活性有所降低,再生后催化劑的操作溫度明顯高于新催化劑的初始操作溫度,此外,失活催化劑也不可能頻繁地無止境地一次次進行再生,最終還是要被更換。

6 加氫催化劑再生的注意事項

1)在加氫催化劑再生時,可通過控制氮氣、氫氣流量及外排火炬的廢氫量,控制再生系統在適當的壓力,一般為0.1~0.2MPa,以滿足再生系統設備管線的最高操作壓力指標要求。

2)通過電加熱器控制反應器床層溫升速度,電加熱器在使用前應做仔細檢查,確保完好備用。

3)在催化劑的還原過程中有2%(以催化劑重量計,約為60kg)的水產生,脫除的水分經過冷卻后最后將積聚在氣液分離系統及壓縮機入口緩沖罐,每小時要對上述容器脫液,并將水收集在鐵桶內以用于計量。

4)催化劑再生時需外排廢氣至火炬系統,應提前向調度匯報并取得許可,在得到允許后方可進行排放,排放時閥門開度不宜過大,避免對火炬系統造成沖擊。

5)再生過程中床層溫升異常的處置原則,應立即停用電加熱器,關閉氫氣閥門阻止氫氣進入再生系統,開大氮氣閥門,抑制催化劑床層溫升。

6 結束語

催化劑因可以改變反應速率而被廣泛應用于工業生產中,但在實際應用過程中,催化劑性能會逐步下降。結焦、中毒和堵塞造成催化劑性能逐步下降,因此,在生產中可以采取還原再生消除催化劑表面的齊聚物來增加催化劑的活性,延長催化劑使用周期,降低生產成本,具有顯著的經濟效益。