建筑廢棄物水穩碎石基層再利用技術

張占洋

(深圳市建設科技促進中心,廣東 深圳 518000)

1 建筑廢棄物回收再利用方式

1)低級處理,主要包括分級處理與一般性回填,其中,分級處理又可分為中級、高級,主要針對磚瓦、混凝土、瀝青混凝土等;回收利用主要針對木材、金屬、塑料等;一般性回填所用材料主要為磚瓦、混凝土、渣土等;2)中級處理,主要針對再生骨料等。生產再生骨料流程為:粗選、破碎、篩分、 磁選、風選等,所得產品主要為:磚再生集料(0~15mm)、混凝土再生砂(0~5 mm)、混凝土再生集料(5~15mm、 15~25mm)等;3)高級利用,將建筑廢棄物通過現代技術還原為水泥、瀝青等,成本高,技術應用不夠純熟[1]。

2 建筑廢棄物再生工藝

2.1 分選處理

分選處理主要是將建筑廢棄物中不便于后續處理、不滿足處理工藝要求的,需要進行回收處理再利用的,對物料進行分離處理。根據建筑廢棄物性質的不同,其分選方法也不同,常見分選方式為人工分選,最為簡單便捷,其他分選方式為:重力分選、磁選、光電分選等。分選方式上還可按照粗、細方式劃分,其中粗分選為人工分選,細分選主要為機械分選,可利用滾筒篩、風力分選設備等。 在進行細分選之前,應先破碎廢棄物大塊混凝土。滾筒篩、風力分選設備在進行分選時,廢棄物含水率會直接影響設備工作效率。廢棄物含水率高易堵塞滾筒篩,越難于分離濕廢棄物,嚴重降低分選效率。

2.2 粉碎處理

對于建筑廢棄物的破碎處理,常見方式為機械破碎、物理破碎。前者主要利用破碎機械對固體廢棄物進行破碎處理,其原理在于借助機械作用力對固體廢棄物施加外力,外力作用下物塊破碎。

2.3 再生骨料生產

再生物料制備上,通過錘擊、切割、分揀方式對建筑廢棄物進行破碎處理,利用磁性分選方式將廢鐵料清除,利用雜物分選方式將木料、塑料等雜物清除;利用腭式破碎機進行一級破碎處理,利用5mm篩分機進行一級篩分處理,篩分出5mm以下粉碎料,初加工5-40mm再生粗骨料,在二級破碎處理上利用水平臥軸式球磨碾碎機,篩分機為5mm,三級篩分主要篩分出0.15~5mm高品質再生細骨料,與小于0.15mm的微細分料。上述方式主要用于生產公路工程所用的再生骨料。在碎石骨料生產中塊體破碎與骨料篩分屬于較為成熟的工藝,在生產過程中要對分選、潔凈、沖洗等技術環節進行控制,把控其工藝質量[2]。

3 水穩碎石基層性能要求

公路工程中路面基層主要為水泥穩定碎石基層,路面結構中,面層下為基層,直接荷載上層重力,將豎向荷載進行擴散,對路基水穩狀態進行改善,所以,對于水泥穩定碎石基層應符合下述要求。

3.1 高強度與適宜剛度

公路工程中基層需要承擔車輪反復荷載,為防止過多殘余變形,防止發生疲勞彎拉破壞,應確保基層具有較高的強度。公路工程水泥穩定碎石基層強度構成主要依賴于集料與混合料強度。其中集料強度表征主要為以下三方面,即壓碎值、磨耗值或抗壓強度;混合料強度表征主要指規定齡期抗壓強。對于公路工程水泥穩定碎石基層而言,其強度應適宜,并非越大越好,應協調于面層強度。如若基層剛度太大,其中水泥含量大,易出現溫縮、干縮裂縫等問題;反之,剛度太小,拉應力過大,易導致面層開裂[3]。

3.2 水穩定性佳

路基填土較低的區域,地下水在毛細作用下向基層滲入。雖然瀝青面層會發生透水問題,但有利于防止路基結構層水分的揮發。因此,要確保基層材料具有良好的水穩定性,從而避免影響水泥穩定碎石基層的強度、剛度及結構的整體性。

3.3 抗沖刷能力強

公路工程行車荷載作用力大,基層自由水隨之生成較大水壓力,基于沖刷細料,使得裂縫中出現漿體。車輛反復碾壓,裂縫漿體逐步離析,即唧漿現象。所以,要求公路基層用用極強抗沖刷能力。

3.4 抗裂性能良好

溫度不斷變化,加之干濕循環作用,基層出現拉應變,當拉應變大于最大拉應變,基層易出現裂縫。基層裂縫會使得基層強度降低,導致路基結構整體性被破壞,長此以往,面層會出現反射裂縫。溫度變化作用下會出現溫縮裂縫,干濕循環作用下會出現干縮裂縫。所以,為保證基層穩定性,必須使其具備較強的抗裂性能。

3.5 疲勞性能良好

公路工程在不斷往來的車輛荷載作用下,溫度影響下,降低了路面強度,使得基層彎拉應力高于抗彎拉強度,隨之裂縫貫穿,最終導致路面斷裂,所以,要確保基層疲勞性能良好[4]。

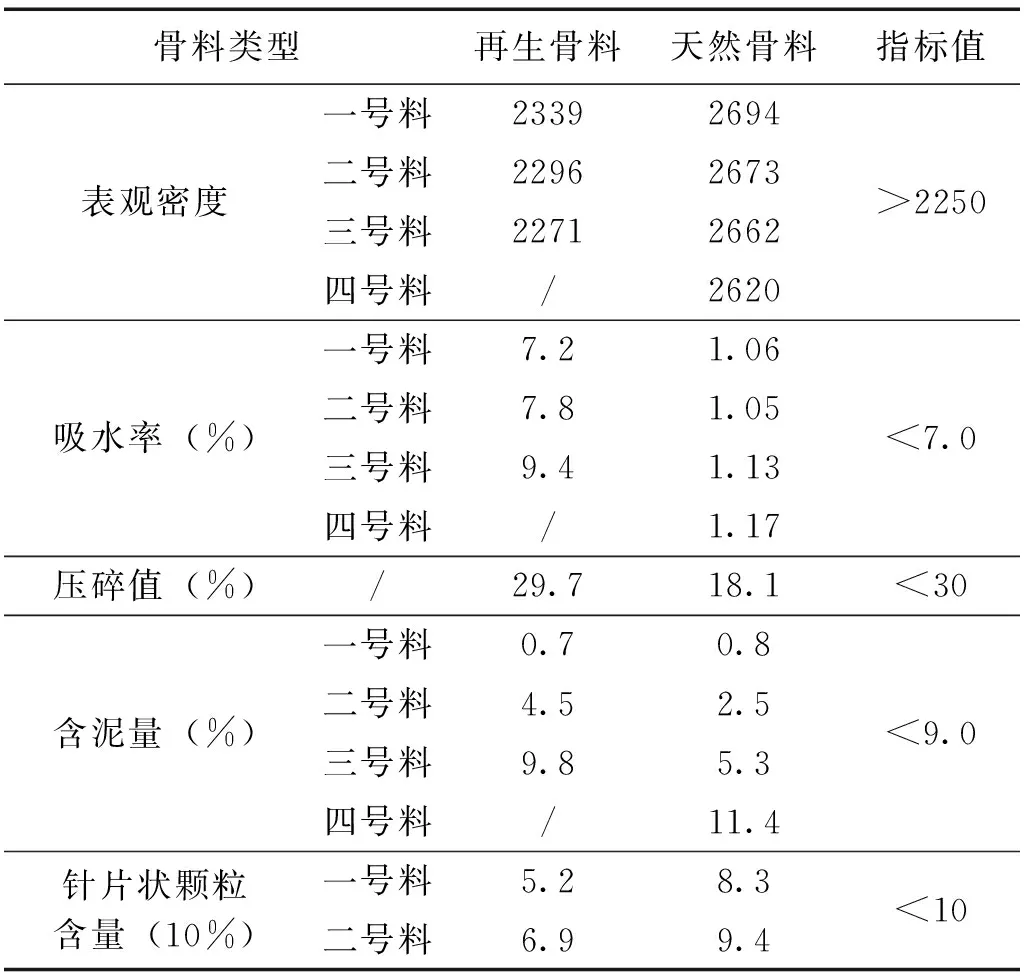

4 再生骨料原材料指標建議值

再生骨料選用某再生資源利用企業產出的再生骨料,天然骨料源于某建設工程固體廢棄物。基于《公路路面基層施工技術規范》設定水穩碎石骨料的壓碎值、粒徑、級配要求等;基于《再生骨料應用技術規程》明確再生骨料中物質參數,如,泥塊與微粉分別的含量、壓碎指標、表觀與堆積各自的密度、氯離子含量、空隙率、吸水率、有機物、硫化物、硫酸鹽等指標。較之天然骨料,再生骨料中含有表面附著水泥漿的石子、沙礫、水泥石顆粒等,這些會直接影響到吸水率、含泥量、壓碎值等指標。再生骨料水穩碎石較之再生骨料水泥混凝土,其水泥劑量更低、強度更低,具體以Ⅲ類的部分指標為基準。本試驗主要針對再生骨料、天然骨料進行對比分析,通過試驗得出:二者表面密度契合于《混凝土用再生粗骨料》、《混凝土和砂漿用再生細骨料》相關要求。在吸水率上,再生骨料與《混凝土用再生粗骨料》吸水率要求不符,但是其中的吸水率主要就C25的水泥混凝土而言,如上述所言,水穩碎石混凝土較之其他再生骨料水泥混凝土,其水泥劑量更低,強度更低,因此,在指標值上應適當被放寬。此外,二者符合《混凝土用再生粗骨料》壓碎值要求,契合公路路面基層施工技術規范》中關于一級與高速公路建設相關要求。再生骨料三號料含泥量與《混凝土用再生粗骨料》要求不符,且天然骨料三、四號量也不滿足該規范要求,但是含泥量不是《公路路面基層施工技術規范》所硬性要求的指標值,結合公路工程實踐經驗,可將天然骨料用于公路工程水穩碎石基層施工中。針片狀顆粒與《混凝土用再生粗骨料》中的含量要求相符[7]。相關試驗結果見表1。

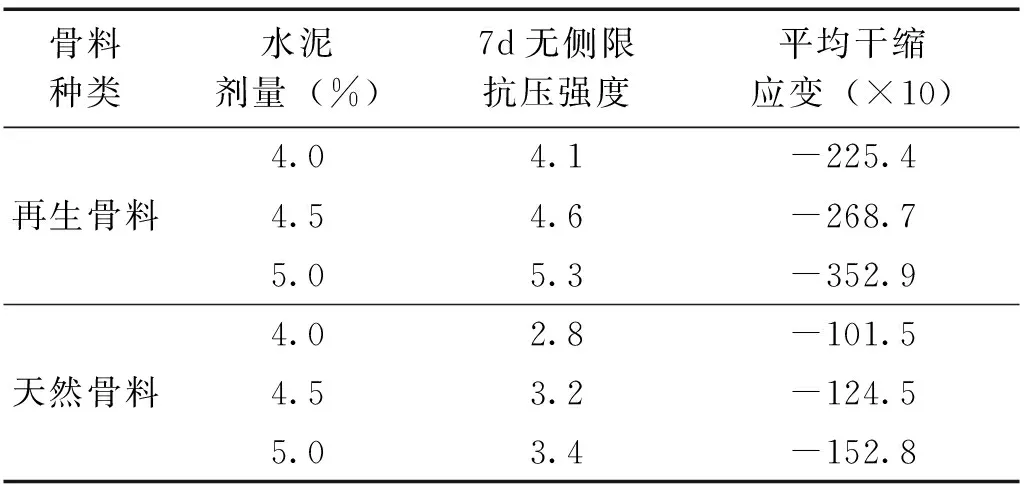

5 再生骨料水穩基層配合比設計

根據上述試驗,結合在建工程中再生骨料水穩碎石配比,對再生骨料、天然骨料水穩碎石開展強度與干縮試驗,再生骨料水泥劑量分別為4%、4.5%、5%,配合比試驗結果如表2所示。結果可知:1)水泥劑量增大,水化發應隨之更為強烈,混合料粘結力強化,水穩損失強度增大;2)水泥劑量相同,在7d無側限抗壓強度上,再生骨料水穩碎石>天然骨料水穩碎石,且都高于2.5MPa;3)當水泥劑量增大,在平均干縮應變上再生骨料與天然骨料水穩碎石均發生增大現象,主要由于水泥劑量增大,水化反應增強,待水分蒸發,混合料體系較大幅度收縮;4)當水泥劑量相同,在平均干縮應變上,再生骨料吸水率>天然骨料吸水率,因此,再生骨料水穩碎石含水量>天然骨料水穩碎石含水量,待增發水分,混合料體積大幅收縮,由此,平均干縮上,再生骨料水穩碎石>天然骨料水穩碎石。[6]

表1 再生骨料原材料試驗結果

表2 配合比設計試驗結果

通過抗壓強度試驗,基于《公路路面基層施工技術規范》,對于7d無側限抗壓強度的試驗,其符合規范中相關規定要求;在干縮試驗上,水泥劑量增加,平均干縮應力增大,水泥劑量較小,不易于拌合混合料。在符合設計要求前提下,為保證經濟性與施工質量等,同時滿足干縮性能等要求,再生骨料水穩碎石基層水泥劑量應選擇4.5%,可用于填筑二級公路。

6 試驗路鋪筑

6.1 前期準備

1)清理作業面表面雜質、浮土、積水等,借助灑水等手段使作業面保持濕潤度;2)攤鋪之前進行測量放樣,按照傳感器間距,結合機器寬度,直線、平曲線間距分別為10m、5m,科學搭設導線支架,精確計算松鋪系數,對導向控制線高度進行估算,并穩妥安放,攤鋪厚度控制上,控制好鋼絲拉力,將其控制在大于800N范圍內。

6.2 混合料的拌和

1)開始拌合之前,確保備料量多于7d攤鋪量。對于施工場內集料含水量進行檢查,對施工當天拌合料配合比進行計算,外加水+天然含水量應高于最佳含水量的1%左右。混合料組成設計水泥劑量是預期量,實際拌合施工中,水泥劑量可大于預期的0.5%;2)完成拌合后,為檢查是否符合設計配合比,可隨機取樣進行試驗檢查,施工后,還要每日定期檢查拌合情況,對含水率、配合比進行抽查。在運輸中,如果天氣炎熱干燥,距離遠,可在拌合材料中增加含水量,但是水泥粗粒材料對含水量要求極高,一旦控制不好,易出現“彈簧”問題,所以,實踐中對于含水率的調整應謹慎進行;3)拌合設備料倉數目需符合預期規定備料檔數,裝載機數量與料倉加料要求相吻合,拌合料各倉集料備份滿足數量要求,準備充足,以保障施工攤鋪連續性。

6.3 混合料的運輸

1)在混合料的運輸上,多借助大噸位自卸車,運輸之前對車輛情況進行檢查,確保裝料前清理干凈。為保證攤鋪出料持續有序,應保證運輸車數量充足,確保拌合正常、出料有序、攤鋪持續;2)運輸中還要緊密覆蓋混合料,卸料時打開覆蓋物,防止混合料流失水分;3)拌合料從裝車到現場,中間耗時最多1h,一旦超過2h,攤鋪成型后,總耗時較長,超出規定初凝時間,會弱化混合料性能,因此,應注意運輸時間。

6.4 混合料的攤鋪

1)松浦厚度要基于嚴格計算松鋪系數,明確控制線高度,繼而掛好控制線支架;2)對基層厚度與高程進行嚴格控制,使路拱、橫坡度等符合預期設計要求;3)在實際攤鋪施工中,對攤鋪功率進行控制,在120kw以上,可采取兩臺機器同時進行,如果攤鋪機功率大,抗離析能力強,可利用單機攤鋪;4)如果兩臺攤鋪機同時進行并排進行攤鋪,應確保兩臺機器型號形同,且磨損程度一致。在開展施工過程中,攤鋪機前后間距應在10m以內。對于路面高程的控制,前臺攤鋪機與后臺攤鋪機分別在路中的導梁、路測鋼絲,及路中滑靴、路側鋼絲對高程厚度等進行控制。單機作業中,則道路兩側利用鋼絲對高程進行控制;5)控制好攤鋪速度,不易過快或過慢,1m/min為最佳,根據機器拌合與運輸能力決定攤鋪速度;6)螺旋布料器需確保2/3在混合料中。

6.5 混合料的碾壓

1)完成攤鋪修整后,攤鋪機后緊隨壓路機,全寬范圍內進行碾壓,原則為“由輕到重、由慢到塊、由低到高”。完成攤鋪后,需要壓路機隨后,嚴格控制碾壓長度,一般在50~80m范圍內。在碾壓過程中,要注意層次明確、界限清晰;2)根據試驗確定碾壓工藝與流程。

6.6 橫縫設置

施工中需設置橫縫的情況如下:1)攤鋪混合料過程中,應確保施工作業的連續性。水泥穩定碎石混合料,如果其中中斷時間超過2h,應設置橫縫;2)完成每日施工后,在第二日開工時應在接頭斷面位置設置橫縫;3)在明通、明涵等橋梁涵洞需要設置兩邊橫縫;4)在設置橫縫上,應垂直于路面車道中心線。

6.7 養護管理與交通管制

1)為保證施工質量,完成碾壓施工后還要做好基礎養護,檢查壓實度,確保合格后進行養護。首先,覆蓋土工布在碎石層頂面,為保持濕潤度,隨時用灑水車進行濕潤養護,確保7d內路面處于濕潤狀態,后續每天1~2次灑水即可;2)交通管制上,養護作業期間,封閉交通,避免影響碾壓完整性。

6.8 檢測分析

本工程施工鋪筑深度32m,完成施工后,對水泥劑量、壓實度、厚度、平整度進行檢測,結果表明,再生骨料水泥穩定碎石基層無論是在水泥劑量,還是在7d 無側限抗壓強度,或實在壓實度、厚度和平整度等方面,較之天然骨料水泥穩定碎石基層,稍顯遜色,但仍能滿足規定要求。可見,施工中應用再生骨料水泥穩定碎石基層滿足設計與施工要求,可進行試驗路段鋪筑施工,符合質量規范要求。

6.9 效益分析

通過上述施工應用,建筑廢棄物在公路工程中的應用,不僅可實現資源的有效利用,滿足節能減排要求,符合循環經濟理念,更具有較高的經濟效益。首先,本工程中,再生骨料與天然骨料在應用于水穩碎石基層中,相同配比前提下,再生骨料總價降低43.8%,有效節省施工成本,經濟效益突出。其次,可減少開采天然石材,減少對自然資源的消耗,降低環境污染。同時也節省出了開山采石相關費用 。

7 結語

本文通過對建筑廢棄物利用方式,再生骨料生產,水穩碎石性能要求等的分析,結合再生骨料水穩碎石再利用技術在公路工程中的實際應用,對其綜合效益進行分析,通過相關試驗發現各項要求均滿足規范要求,即符合《公路路面基層施工技術規范》,滿足工程設計要求,滿足干縮性能要求。建筑廢棄物應用于實際公路工程中,以再生骨料作為原料,代替天然骨料,實現了資源的再利用,變廢為寶,減少廢棄物推擠造成的污染,有效降低工程造價,其經濟效益、環境設計、社會效益突出,可應用于現代公路工程中,并進行廣泛推廣。