燒氨爐處理富氨氣控制氮氧化物排放問題探討

趙剛磊

(中海油惠州石化有限公司,廣東惠州 516086)

煤制氫裝置以煤炭為還原劑,將水中的氫元素還原出來得到氫氣,原煤中的氮元素被轉化為銨鹽,經汽提生成氨氣。由于汽提酸性氣中氨氣含量極低,無法回收,若直接送入火炬燃燒,將面臨生成大量NOX的風險。為減少環境污染,中海油惠州石化有限公司煤制氫部硫黃回收單元采用專門的燒氨爐來處理該氣體[1-3]。

生產初期,含氨酸性氣(也稱富氨氣)中氨氣濃度較低,操作工況與原設計有較大差別,燒氨爐出現了自控系統無法投用、爐溫過高損壞爐體、富氨氣管線腐蝕等問題。同時,由于富氨氣波動頻繁,尾氣中NOX排放值較高,無法達到質量濃度小于120 mg/m3的排放要求。

從燒氨爐工藝入手,分析生產上出現的問題,總結處理對策;通過探討氨氣燃燒機理,分析富氨氣波動的原因,找到控制NOX排放的方法,為裝置長周期平穩運行提供參考。

1 燒氨爐工藝介紹

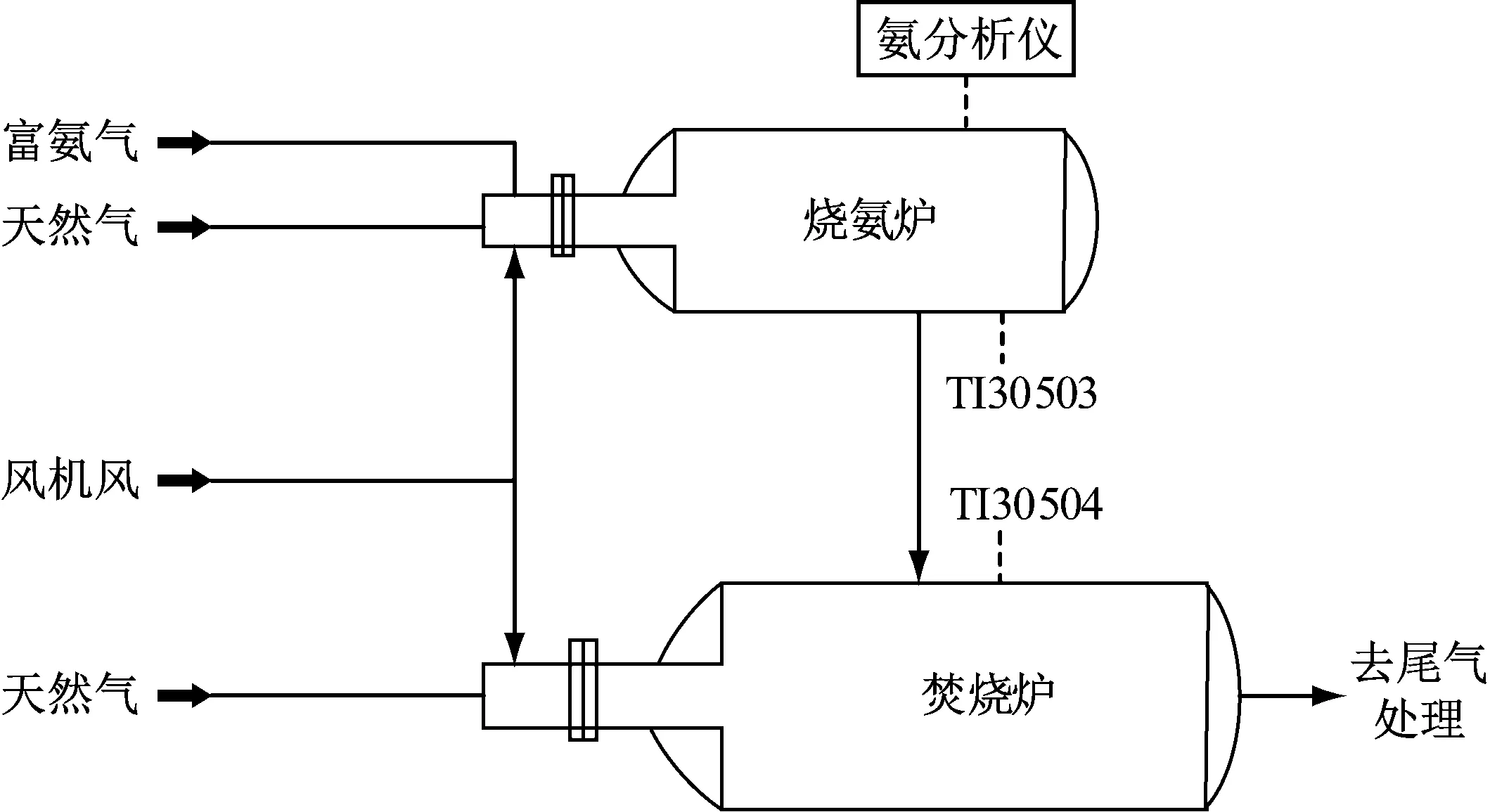

硫回收裝置采用荷蘭杜克公司的燒氨爐系統處理含氨酸性氣,該氣體部分來自兩股汽提單元的含氨酸性氣,部分來自氣化廢氣,兩者合并稱為富氨氣。燒氨爐系統運行原理為:燒氨爐投用自控,系統根據含氨氣體組分、流量,自動控制進入燒氨爐的空氣流量,使氨氣完全分解為氮氣,保證出口尾氣中NOX的排放指標滿足環保要求。工藝流程示意圖見圖1。

TI30503—燒氨爐溫度;TI30504—焚燒爐溫度。

為使氨氣完全分解,燒氨爐要求爐溫控制在1 200~1 500 ℃,富氨酸性氣中氨體積分數高于30%。氨氣燃燒過程中放出大量熱,可滿足氨分解的溫度需求。如果爐溫較低,達不到工藝要求,可引入燃料氣伴燒。燒氨爐后部配備氨分析儀來監控爐內剩余的氨氣含量,通過氨的殘余量和爐溫檢測值來反饋控制進入燒氨爐的空氣量,從而達到控制NOX生成的目的。

2 氨氣燃燒機理

相關研究表明,氨氣在空氣中燃燒生成NOX的量與反應溫度、氧含量有關[4-5]。反應溫度在740~1 050 ℃時,氨氣主要轉化為氮氣;溫度大于950 ℃時,氨氣的轉化率可達99%。氨氣在空氣中當量燃燒,主要產生氮氣和水,NO排放量較少。當氧氣含量過多時,氮氣又會被進一步氧化生成NO,造成尾氣中的NOX含量逐漸上升。另外,文獻中也提到,富氧工況雖不利于控制NOX排放,但可以改善燃燒強度[6]。

(1)

(2)

由以上化學反應方程式可知,燒氨爐和焚燒爐內氨氣燃燒都會對NOX排放產生影響。當燒氨爐內氧含量過剩時,氨氣會較多地轉化為NOx;當燒氨爐內氧氣不足,爐內火檢強度會變弱,過剩的氨氣會進入焚燒爐,并在焚燒爐內進一步過氧燃燒生成NOX。因此,對于燒氨爐的配風,既要保證氨氣在燒氨爐內當量完全燃燒,又要控制好火檢強度。

3 生產問題及處理

開工初期,由于實際運行工況與原設計有偏差,燒氨爐運行存在困難。同時,由于裝置運行不穩定,NOX排放也時常超標。為了能夠正常生產運行,裝置上對這些問題做了一系列改進。

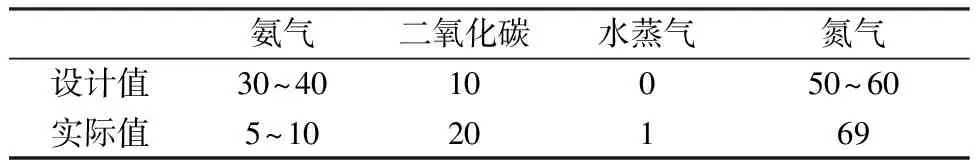

3.1 自控系統無法啟用

原設計中,燒氨爐所能處理的混合酸氣中氨體積分數應高于30%,在此工況下可以實現空氣、富氨氣的自動控制,保證氨的完全分解及NOX排放達標。然而,開工后富氨酸性氣中氨的平均體積分數僅為5%~10%(見表1),不能滿足啟用自動控制系統的條件。

表1 富氨氣各成分體積分數 %

經研究,生產上采用了手動控制方法,即固定富氨氣流量開度,手動調節空氣流控閥控制配風。由于氨含量太低,氨氣燃燒產生的熱量較少,爐溫低,無法達到杜克燒氨爐對溫度的要求。通過加大天然氣伴燒,提高空氣用量,進一步提高爐溫。

3.2 爐溫過高損壞爐體

為滿足燒氨爐溫度為1 200~1 500 ℃的要求,生產上加強了天然氣伴燒,將爐溫控制在1 350~1 400 ℃。然而,由于配風較大,焚燒爐出口煙氣溫度較高,加大了尾氣處理系統循環水用量,產生較高的能耗。同時,在運行幾個月后,燒氨爐爐體出現了若干高溫熱點,后期檢修發現部分爐磚因高溫灼燒融化。

為繼續使用燒氨爐,工藝上對運行參數進行部分調整。經過摸索,將燒氨爐操作溫度下調為1 000~1 300 ℃,實際運行溫度穩定在1 100 ℃左右。通過減少天然氣伴燒量和配風等操作,提高了燒氨爐系統運行的安全穩定性,降低了能耗。

3.3 富氨氣管線腐蝕

第一次大檢修期間,設備人員發現富氨氣管線腐蝕嚴重,存在較大的安全風險。經過分析后認為:由于富氨氣主要來自兩股汽提和氣化廢氣,兩者合并后的溫度約為95 ℃,低于設計值180 ℃,分液罐可以分離出大股液相,卻不能完全凝析出低溫的水蒸氣;富氨氣中的酸性氣體與水結合,從而對富氨氣管線(材質為碳鋼)造成腐蝕。

裝置停工后,設備人員切除、更換腐蝕的富氨氣管線,并在富氨氣管線上增加了蒸汽加熱器和低點導淋。蒸汽加熱器可將富氨氣加熱到100 ℃以上,有利于降低富氨氣濕度,避免氣相帶液和銨鹽結晶現象發生。同時,工藝上優化汽提單元操作,嚴格控制塔頂壓力和溫度,減少水汽攜帶。經過設備和工藝改造,富氨氣管線腐蝕情況消失,提高了設備的安全性。

4 氮氧化物排放控制

2021年年底開工后,燒氨爐系統運行正常,操作工況基本穩定。富氨氣質量流量為2 000 kg/h,燒氨爐溫度為1 100 ℃,天然氣質量流量為188 kg/h,空氣質量流量約為6 300 kg/h。研究發現,生產中NOX的排放值受富氨氣流量和氨氣濃度等參數影響較大,如果不能及時調整操作,NOX質量濃度會一直波動,直至超標(>120 mg/m3)。因此,有必要找出富氨氣波動的原因,找到應對方法。

4.1 富氨氣波動分析

硫回收燒氨爐處理的富氨氣主要由兩股汽提單元汽提酸性氣和氣化廢氣組成,兩股氣會對富氨氣產生直接影響。

汽提單元所用的酸性水來自氣化、凈化單元凝液,流量穩定,其所含有的可溶組分(H2S、NH3)處于飽和態,因此兩股汽提所產生的氣相通常是穩定的,對富氨氣影響較小。氣化廢氣主要來自風機吹渣尾氣和排渣槽排氣,當氣化爐進煤量和組分變化時,會影響風機吹渣尾氣的成分,而排渣槽注水和排渣操作會直接將排渣槽中殘留的H2S、NH3送入氣化廢氣中。因此,判定氣化廢氣是造成富氨氣波動的主要因素。

為了減少富氨氣波動,從4個方面進行改進:第一,保持酸水處理量和汽提塔頂出口開度穩定;第二,保持氣化風機出口風量穩定;第三,優化氣化排渣槽注水、排渣操作,適當延長操作時間,降低富氨氣組分變化幅度;第四,裝置間加強溝通,一旦氣化裝置調整負荷及組分,燒氨爐操作人員及時調整操作。經過優化,富氨氣波動頻率和幅度的狀況有了一定好轉。

4.2 燒氨爐配風控制NOX排放

實際生產運行中,富氨氣波動不可避免,即使小幅波動也會直接反映到NOX排放值上。當前,燒氨爐只能被動接受富氨氣變化,天然氣作為伴燒介質不可隨意改變,操作上主要通過調整燒氨爐配風量來控制NOX排放。當富氨氣波動時,如果配風調整不及時,或者調整方向有誤,都會導致NOX的排放值逐步上升,直至超標。

由氨氣燃燒轉化為氮氣的機理可知,氨氣當量燃燒對降低NOX排放非常關鍵。然而,由于富氨氣流量和組分經常變化,且無法準確地測得各組分參數的瞬時值,所以,當前氨氣的當量配風無法充分實現。當NOX排放值升高時,生產上只能依靠操作人員及時手動調整配風來控制。

反復調整嘗試后,應在保證制硫爐配風正常的前提下,參考富氨氣流量、氨剩余含量、焚燒爐溫度等參數變化,燒氨爐調整配風應小幅多次進行。具體操作方法為:當富氨氣流量減小、氨剩余含量下降、焚燒爐溫度穩定或下降時,應適當減少配風;當富氨氣流量增加、氨剩余含量上升、尾爐溫度上升時,應適當增加配風。目前,該操作方法已被應用到燒氨爐的配風控制上,實踐證明有效,可將NOX每小時平均排放值控制在80 mg/m3以下。

5 結語

當前,國家對于環保要求愈發嚴格,如何有效控制氮氧化物排放水平是各生產企業關心的問題。作為煤制氫部環保裝置,硫黃回收單元結合實際,利用燒氨爐作為專門的氨氣處理裝置,通過工藝和操作上的探索和改進,滿足了生產要求。針對生產初期燒氨爐出現的自控系統無法投用、爐溫過高損壞爐體、富氨氣管線腐蝕、富氨氣波動影響NOX排放等問題,通過手動控制、優化溫度參數、增設加熱器、減少富氨氣波動、改進配風操作等一系列措施,實現裝置的正常平穩運行。同時,尾氣NOX平均排放值穩定在10~80 mg/m3,裝置能耗和安全性都有較大保障,可以為行業同類型裝置提供一定參考。