使用硫泡沫為合成氣補硫的工藝改造

陳亞東,陳海全,張 波

(新疆天智辰業化工有限公司,新疆石河子 833400)

來自低溫甲醇洗工段的酸性氣進入燃燒爐,與空氣在主燒嘴充分混合后燃燒生成SO2,酸性氣中未反應的H2S與SO2反應生成單質硫。出廢熱鍋爐的過程氣加熱后進入克勞斯反應器,在催化劑作用下H2S與SO2發生克勞斯反應生成單質硫。尾氣(含有SO2、CS2、羰基硫、單質硫等)與H2混合后進入尾氣加氫還原反應器,在催化劑作用下發生水解、還原反應,將各種硫化物水解、加氫還原為H2S,經降溫后進入急冷塔冷卻洗滌后送至LO-CAT脫硫工段。LO-CAT脫硫工段產生的硫泡沫進入壓濾機過濾,濾液流入濾液槽,后經濾液泵升壓送回LO-CAT裝置循環使用。經濃漿泵加壓后,濾渣送至熔硫釜內制取硫黃。

煤氣變換催化劑的主要活性組分為氧化鈷和氧化鉬,使用前必須將其轉化為硫化物才具有活性,這一過程稱為硫化。催化劑為硫化狀態時,在水煤氣變換反應中常常不穩定,硫隨反應會流失(稱反硫化)而使催化劑的活性下降,所以原料氣中必須含有一定濃度的硫以保證催化劑的最佳活性狀態。

1 硫泡沫制硫黃過程中存在的問題

1.1 熔硫釜內壁結渣難以清理

因熔硫釜壁極易積渣,降低了熔硫釜的有效容積,降低了傳熱效率和設備利用率[1]。

1.2 懸浮硫含量高

在熔硫釜操作中,硫泡沫分離效果差,熔硫釜內的硫不能被很好地分離,而隨清液帶出,積累在清液管道,易造成管道和塔器設備堵塞。

1.3 蒸汽耗量大

熔硫釜和排硫管道設置夾套伴熱,不斷消耗蒸汽才能保證熔硫溫度。

1.4 操作環境差

清理設備、疏通管道、倒運硫黃過程中,難以保證現場環境清潔,操作工人勞動強度大。

2 防止煤氣變換催化劑反硫化

反硫化反應化學方程式如下:

(1)

從反應化學方程式可以看出:

(1)控制合適的汽氣比。水蒸氣含量高時,反應將向反硫化方向進行。一般氣化出口合成氣汽氣比控制在1.2左右[2]。

(2)較低的進口溫度。反硫化反應是吸熱反應,溫度高有利于反應向正方向進行,同時反應速度加快。一般變換爐進口溫度控制在250 ℃左右[3]。

(3)較高的H2S濃度和較低的硫化氫含量時,反應將向著反硫化方向進行。一般合成氣中H2S質量分數控制在0.12%左右[4]。

3 硫泡沫至棒磨機改造方案

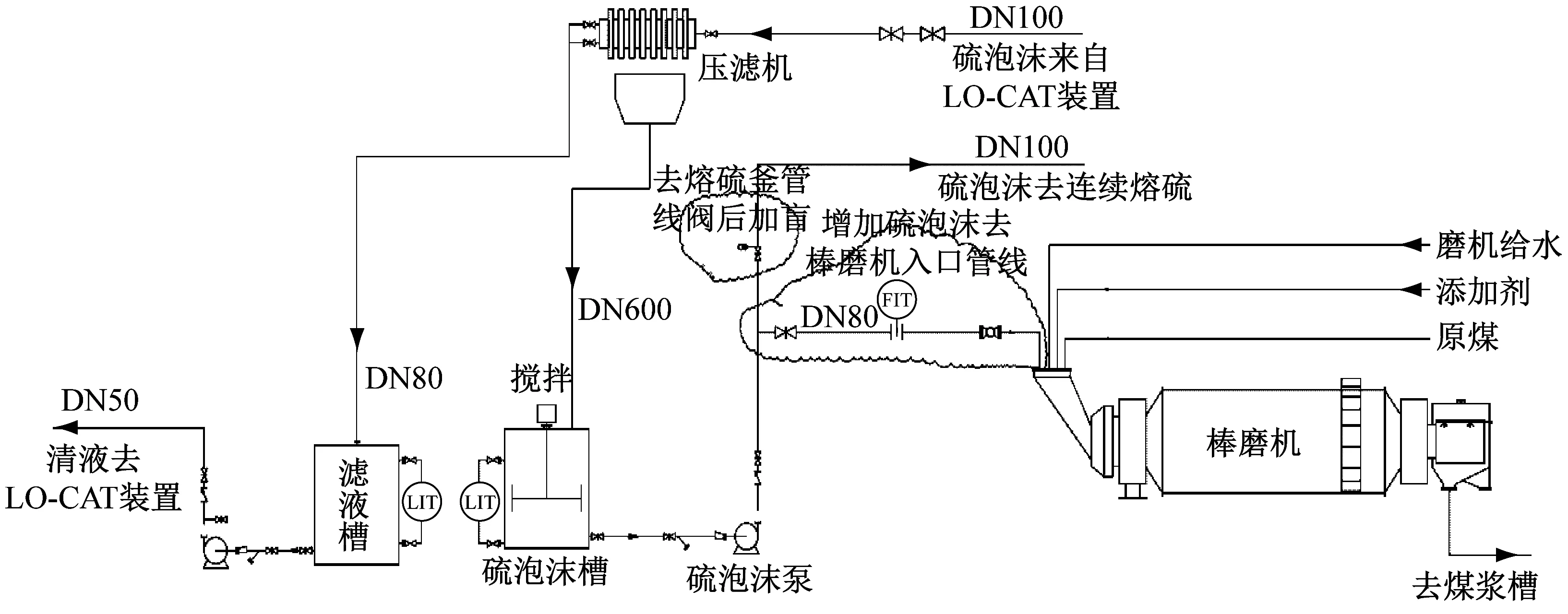

將硫回收崗位收集的含硫濃度較高的硫泡沫送至棒磨機入口,以提高煤漿含硫量,解決硫回收濃漿制硫缺陷。硫泡沫隨氣化參與反應后送煤氣變換崗位以防催化劑反硫化,改造流程見圖1。

圖1 硫泡沫至棒磨機管線改造圖

4 水煤漿補入硫泡沫的操作方案

(1)當濃漿槽液位達到60%時,由硫回收中控通知煤漿制備中控需要送硫泡沫。

(2)硫回收現場啟動濃漿泵向煤漿制備工段送硫泡沫,使用濃漿泵出口閥調節泵出口壓力,煤漿制備中控根據煤漿樣調節硫泡沫流量(體積流量控制為1~5 m3/h)。

(3)煤漿制備崗位及時取磨機出口煤漿樣,分析煤漿濃度、黏度,確保生產正常。

(4)硫回收崗位向煤漿制備崗位通知硫泡沫輸送完成,煤漿制備中控需將流量調節閥全開,硫回收現場需使用壓縮空氣吹除管道殘液,防止管道內硫泡沫沉積或凍結。

5 改造效果

將硫泡沫加壓送至煤漿制備崗位后,熔硫釜可切出停用,不僅解決了硫泡沫制硫黃過程中存在的問題,而且增加了水煤氣中硫含量,防止煤氣變換催化劑反硫化,延長了催化劑使用壽命。

6 結語

連續熔硫工藝勞動強度大、維修費用較高,同時現場環境相對較差。將硫泡沫送至棒磨機入口后使用后,不僅繞開連續熔硫的工藝問題,同時增加煤氣變換入口氣含硫量,使生產系統可以更好、更長期地運行。