縱-扭超聲磨削陶瓷表面粗糙度擬合與預測模型

陳友廣,聶佳梅,馬文舉

(1.蘇州健雄職業技術學院智能制造學院,江蘇太倉 215411;2.江蘇大學汽車與交通工程學院,江蘇鎮江 212000;3.河南科技大學機電工程學院,河南洛陽 471003)

0 前言

ZrO2陶瓷由于具有遠超金屬材料的高強度、高硬度、耐磨損和耐腐蝕等物理、化學性能,已大量應用于高技術精密儀器制造領域[1]。然而陶瓷材料具有的易脆性、易裂紋擴展性,導致在使用普通加工技術時難以獲得高質量的加工表面,影響儀器的制造和使用精度[2]。超聲振動加工是一種新興加工方法,因其具有可降低磨削力、提高磨削質量等特性,當前在精密制造領域具有很高關注度[3-5]。

近年來,針對超聲磨削陶瓷許多學者進行了深入研究。李頌華等[6]采用旋轉超聲磨削方法對氧化鋯陶瓷表面進行了孔磨削正交試驗,研究了磨削參數對出孔端面崩邊面積大小的影響。呂乙凡[7]通過單向超聲磨削對比試驗,探討了工藝參數對納米氧化鋯陶瓷表面粗糙度及最大亞表面裂紋深度的影響。李廈和尤佳旗[8]建立了普通和超聲磨削氧化鋯陶瓷表面粗糙度模型,并通過實驗驗證了模型的有效性。魏士亮等[9]基于單金剛石磨粒磨削工程陶瓷切削力特性,建立了旋轉超聲加工時脆性域切削力模型。饒小雙[10]采用有限元仿真與試驗相結合的方法,研究了旋轉超聲磨削工程陶瓷的邊緣破損形成機制。DONG和ZHANG[11]通過云母陶瓷深小孔旋轉超聲磨削和普通磨試驗,探討了工藝參數對磨削小孔內表面圓度偏差和粗糙度的影響。

綜上所述,單向超聲振動磨削陶瓷材料研究方面已取得顯著效果。然而,將縱-扭復合超聲振動技術應用到ZrO2陶瓷材料磨削中,揭示磨削表面粗糙度與各工藝參數之間內在聯系的報道較少。本文作者基于開展的OG(Ordinary Grinding)和L-TUG(Longitudinal-Torsional Ultrasonic Grinding)對比試驗,利用多元線性正交回歸分析法,確定表面粗糙度對工藝參數的相對敏感性。此外,建立表面粗糙度BP神經網絡預測模型,獲得較好表面質量時的最佳L-TUG工藝參數;同時通過分析磨削表面幾何形貌,對預測模型的合理性進行驗證。其研究方法及結論,可為拓寬超聲加工技術在ZrO2陶瓷材料精密制造領域的應用提供依據。

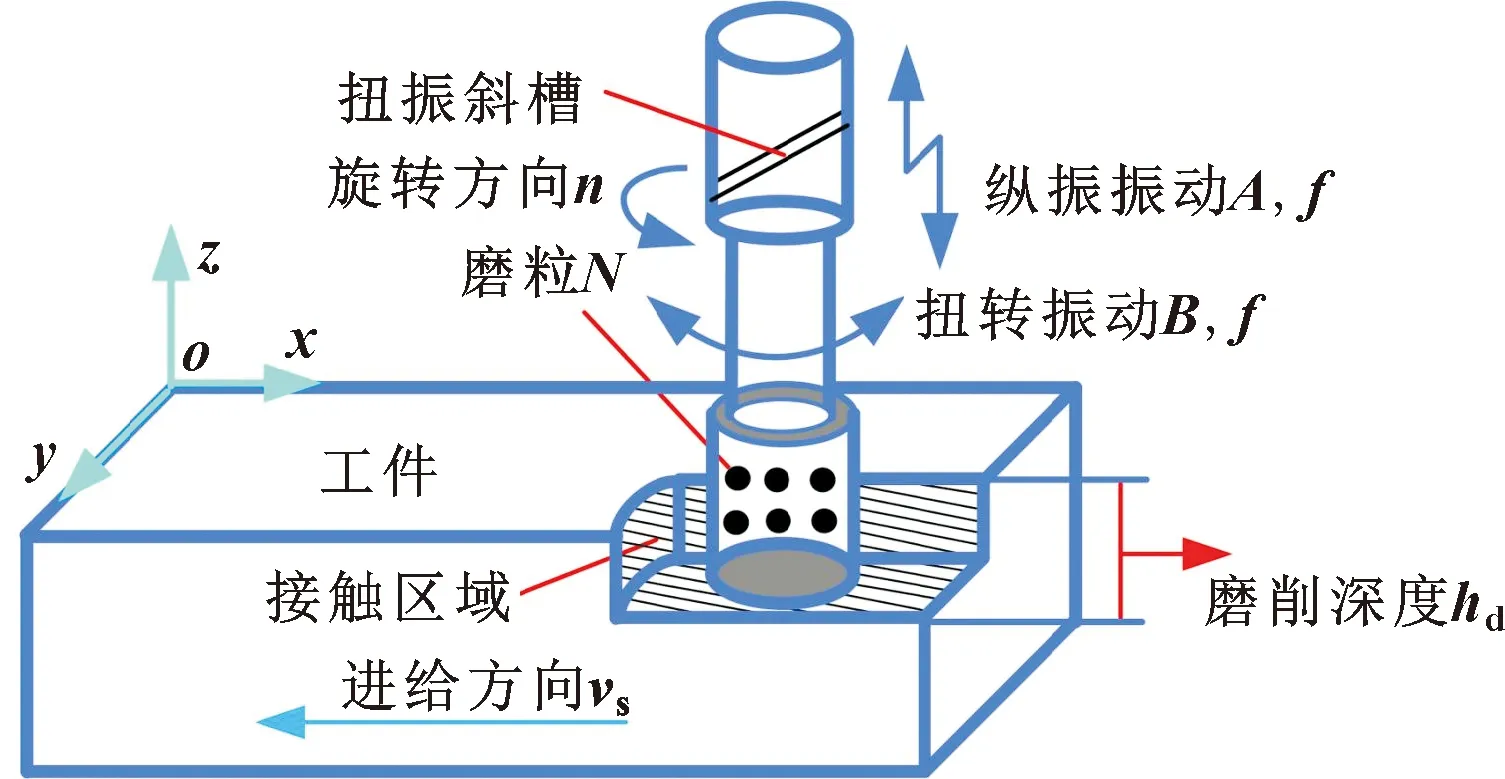

1 縱-扭超聲磨削原理

L-TUG原理如圖1所示。在OG基礎上對磨頭施以縱向、扭轉超聲振動,由運動學原理可知,磨削過程中,磨頭采用定磨深hd的方法,在z軸旋轉方向以轉速n作圓周運動;在負x軸方向以進給速度vs作直線運動;同時通過主軸上扭振斜槽再繞z軸旋轉方向和z軸負方向,施加復合超聲振動頻率為f的軸向振幅A和扭轉振幅B[12]。

圖1 L-TUG原理

硬脆陶瓷材料磨削時,材料的去除主要表現為:磨頭上無序分布的磨粒在材料表面對同一位置重復交織作用,所形成的磨削軌跡直接復映的綜合結果,因此,有必要研究磨粒與工件之間的相對運動關系。根據圖1所示磨削原理,選取磨頭上的磨粒N為分析對象,探討L-TUG過程中磨頭的磨削機制。圖2所示為超聲振動作用下磨粒相對于工件表面磨削軌跡。

圖2 單顆磨粒超聲磨削運動軌跡模型

由圖2可知:由于超聲振動的施加,磨粒在工件上(圖1中xoy表面)的運動軌跡為一個“鋸齒狀”曲線。其優勢在于:一方面可減弱材料的塑性變形,降低磨削過程中磨削熱;另一方面增加了不同磨粒路徑的相互干涉程度,能夠提高加工表面同一位置的研磨次數,利于磨削表面質量的提高。

2 磨削試驗

2.1 試驗條件

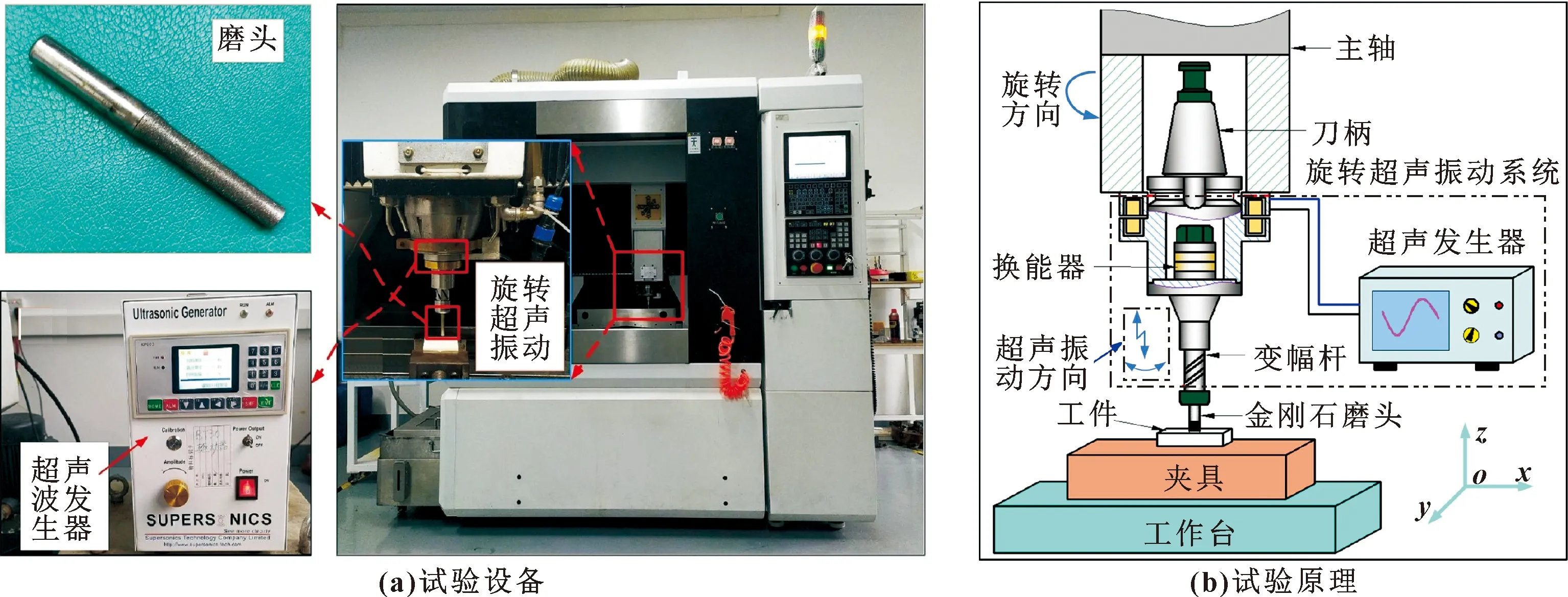

試驗材料為長度20 mm、寬度20 mm、厚度5 mm的ZrO2陶瓷,材料性能參數見表1。刀具為直徑5 mm、長度60 mm,粒度200目的電鍍金剛砂磨頭。OG與L-TUG試驗設備為臺群B-600A-B高速數控機床,考慮到L-TUG方式的實現,故將縱-扭超聲振動系統集成在機床主軸,同時采用開、關超聲發生器電源的方式來完成磨削方式的轉換[12]。試驗條件見表2,試驗設備及原理見圖3。

表1 ZrO2材料性能參數

表2 加工工藝條件

圖3 磨削試驗設備及原理

2.2 試驗方法

為便于研究工藝參數對加工表面Ra的影響程度及實現Ra的智能預測,基于ZrO2陶瓷材料,采用圖4所示試驗方法,開展L-TUG及OG試驗。其中,L-TUG時超聲振動行為與圖1所示一致,此時磨具以速度vs在L-N方向上進行磨削[13]。

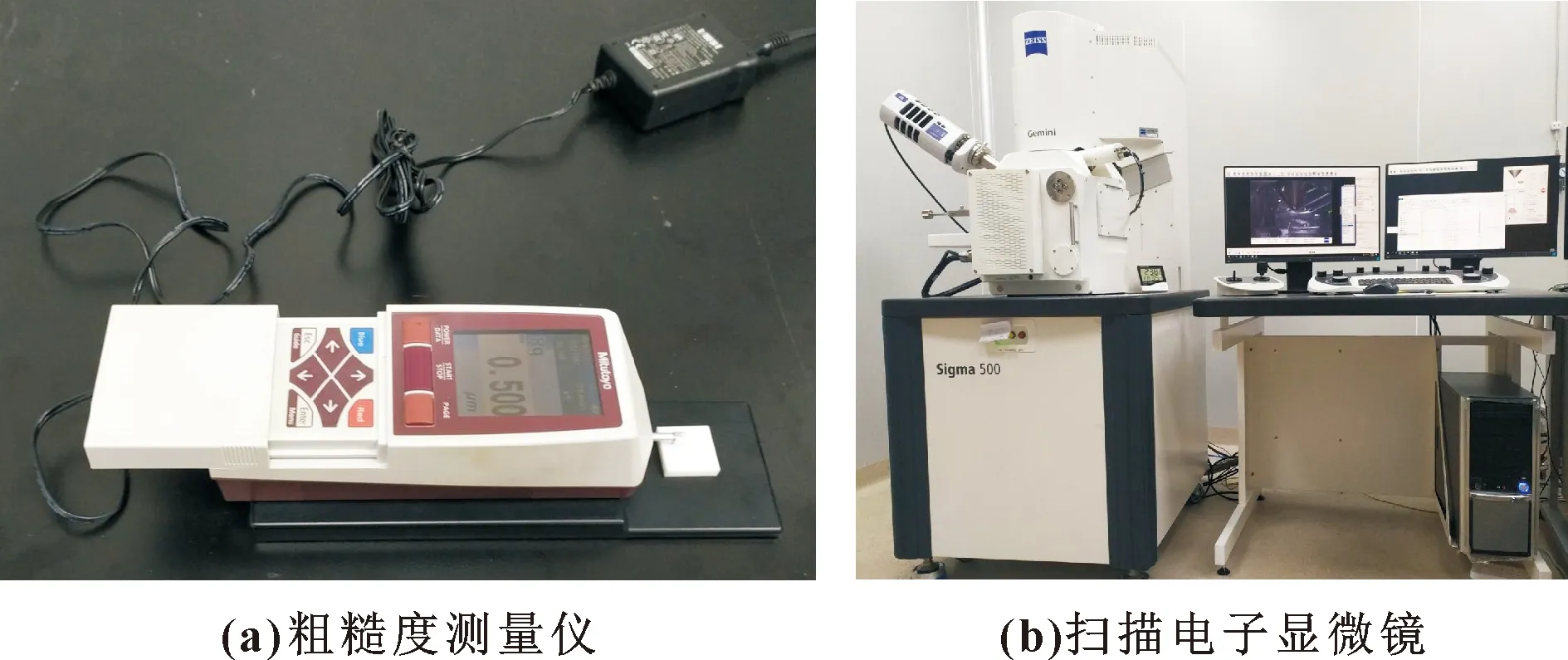

試驗后,采用Mitutoyo SJ-210表面粗糙度測量儀[圖5(a)],分別對每組參數進行OG與L-TUG表面Ra值測量;同時利用Zeiss Sigma-500掃描電子顯微鏡[圖5(b)]進行L-TUG表面形貌觀測。

圖4 L-TUG試驗方法

圖5 幾何形貌測量儀器

2.3 試驗方案

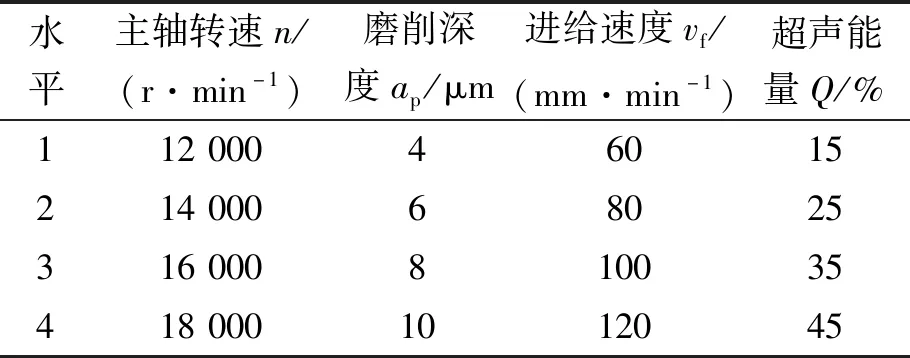

在給定試驗加工參數范圍內,開展OG和L-TUG試驗,其中,L-TUG時振動頻率為25 kHz,試驗主要考慮主軸轉速n、磨削深度ap、進給速度vf和縱-扭超聲能量Q等4個主要影響因素對磨削加工表面粗糙度的影響,為了明確主要工藝參數對表面粗糙度的影響程度,如表3所示試驗設計為4因素4水平正交試驗。

表3 正交試驗方案L16(44)

3 試驗結果及分析

3.1 試驗結果

基于表3中試驗參數,采用圖5(a)所示儀器對已加工表面進行檢測,得到OG和L-TUG加工模式下各組表面粗糙度Ra值,如表4和表5所示。

表4 L-TUG表面粗糙度正交試驗結果

表5 OG表面粗糙度正交試驗結果

3.2 工藝參數敏感性分析

采用多元線性回歸分析法,并通過對表4、表5試驗結果進行分析[14],建立L-TUG及OG加工ZrO2陶瓷表面粗糙度擬合模型為

(1)

(2)

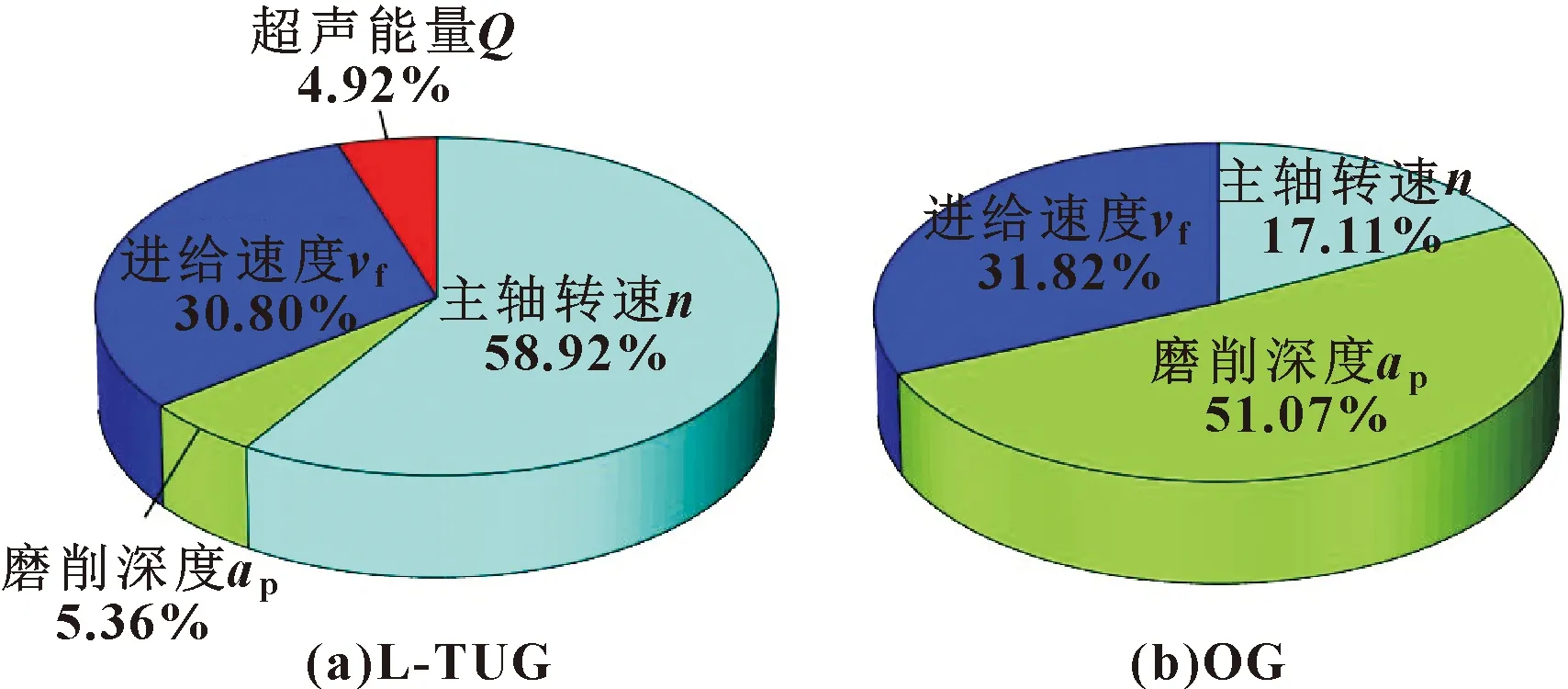

分別取式(1)、式(2)中各工藝參數項指數絕對值進行歸一化處理,得到如圖6所示的工藝參數相對于表面粗糙度敏感性圖譜。

由圖6(a)可知:L-TUG中,主軸轉速對Ra值影響最大,貢獻率為58.92%,進給速度次之,貢獻率為30.80%;磨削深度與超聲振動能量相差不大,貢獻率分別為5.36%、4.92%。同時由圖6(b)可得,OG中磨削深度對Ra值影響最大,貢獻率達51.07%;進給速度次之,主軸轉速影響最小,貢獻率分別為31.82%和17.11%。

圖6 工藝參數對表面粗糙度的相對敏感性

同時由圖6可知:L-TUG過程中,超聲能量Q對材料表面的作用效果遠不及主軸轉速n,原因為:與主軸轉速n相比,施加的超聲能量Q值較小,在高速旋轉振動磨削時,磨粒對工件表面的接觸-分離效應得到了抑制,使主軸轉速n對磨削效應起主導作用,故此時主軸轉速n對表面粗糙度的影響程度較強。OG加工中,磨削深度ap對材料表面作用遠大于主軸轉速n,是由于硬脆陶瓷材料自身特性存在脆-塑性轉變深度點。當磨削加工時,磨削深度ap的改變對陶瓷材料裂紋擴展影響較大,主軸轉速n主要影響材料的表面破碎去除形式。隨著磨削深度ap和主軸轉速n增加,材料以脆性破碎去除為主,此時縱向裂紋擴展遠大于表面橫向破碎速度,故主軸轉速n對材料表面的作用遠小于磨削深度ap。

3.3 L-TUG表面粗糙度BP預測模型

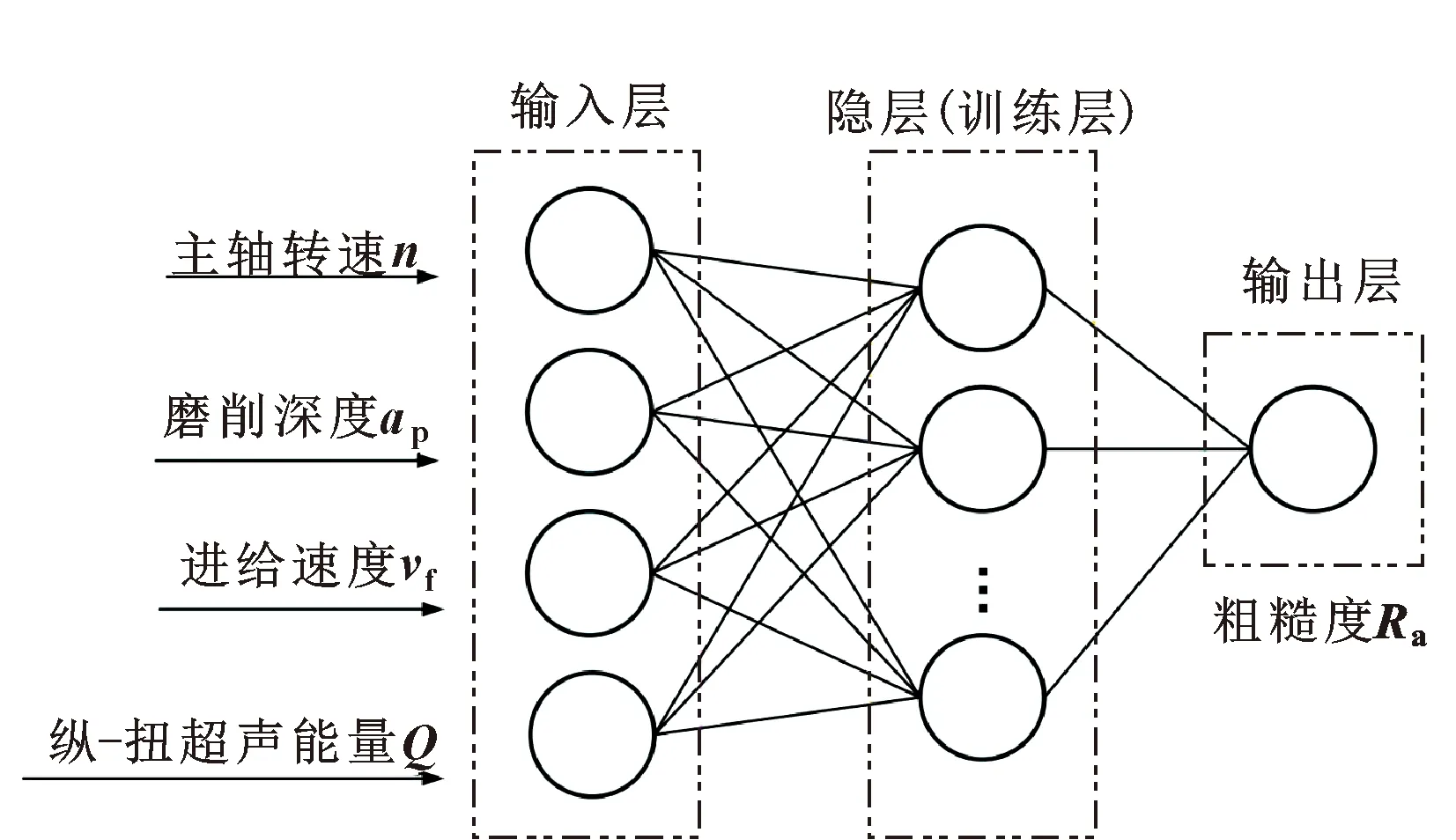

3.3.1 預測模型結構

BP(Back Propagation)神經網絡模型采用單隱層結構,如圖7所示。輸入層節點數包含4個變量因素,分別為n、ap、vf、Q,研究其對ZrO2磨削表面粗糙度值(輸出層節點)的交互式影響規律[15-16]。其中BP預測模型的訓練確定計算步長為50,目標差0.001,訓練次數30 000次[17-18]。

圖7 BP神經網絡模型結構

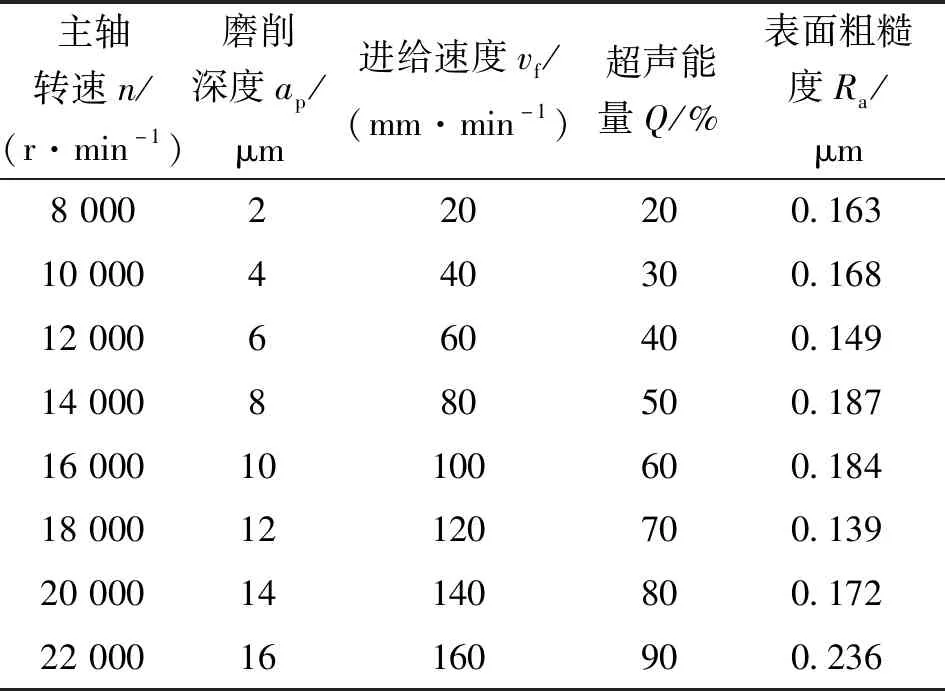

3.3.2 預測驗證及誤差分析

為體現建立的L-TUG表面粗糙度預測模型泛化能力及提高預測精度,利用圖3所示試驗設備加工得到350組試驗結果,作為模型訓練樣本數據,其中部分數據如表4所示。表6所示為測試用部分樣本,表7所示為表面粗糙度試驗結果與預測結果對比情況。

表6 磨測試樣本(部分)

表7 粗糙度Ra試驗值與預測值誤差分析

由表7可知:Ra試驗值與預測值最大相對誤差為9.396%,該預測結果滿足實際工程應用所允許的10%誤差范圍,表明預測模型是可靠的。同時得到當主軸轉速n=20 000 r/min,磨削深度ap=10 μm,進給速度vf=60 mm/min,縱-扭超聲能量Q=50%為最優工藝參數組合。

3.3.3 磨削表面形貌分析

采用圖3(a)試驗設備、第2.2節試驗方法,對第3.3.2節所得最優工藝參數組合進行L-TUG試驗,測得磨削表面形貌和350組訓練樣本中較好加工表面對比結果如圖8所示。

圖8 L-TUG表面形貌

由圖8可知:兩磨削表面均相對平整,無較大破碎區域,且工件表面均呈現“魚鱗狀”運動軌跡,與圖2所示仿真分析相吻合;但相比于圖8(a)所示磨削表面,圖8(b)中材料表面紋理更加均勻、光滑,磨痕較淺,質量明顯更好;同時測得圖8(a)、8(b)中表面粗糙度值分別為0.082、0.064 μm。圖8(b)中加工表面粗糙度值明顯下降較多,表明BP神經網絡預測模型能夠實現ZrO2陶瓷磨削表面粗糙度Ra值的高精度預測。

4 結論

(1)由表面粗糙度擬合模型可知,L-TUG中,工藝參數作用的主次順序為:主軸轉速n>進給速度vf>磨削深度ap>超聲能量Q,貢獻率依次為58.92%、30.80%、5.36%、4.92%;OG中為:磨削深度ap>進給速度vf>主軸轉速n,貢獻率分別為51.07%、31.82%、17.11%。

(2)L-TUG表面粗糙度Ra試驗值與BP神經網絡預測值誤差小于10%,證明建立的預測模型具有可行性。同時得到加工表面粗糙度值最小時的一組磨削參數:主軸轉速20 000 r/min,磨削深度10 μm,進給速度60 mm/min,超聲振動能量50%。

(3)由L-TUG磨削表面形貌對比分析可知:工件表面均呈現“魚鱗狀”運動軌跡,與圖2所示仿真分析吻合;且與350組訓練樣本中較好加工表面相比,最優工藝參數加工表面質量明顯更好,表面粗糙度值由0.082 μm減小為0.064 μm,表明建立的BP神經網絡預測模型能夠實現磨削參數的優選。