紫金山金銅礦碎磨和智能分選設備參數優化應用研究

賈超峰

紫金礦業集團股份有限公司 福建上杭 364200

碎 磨流程是礦石進行選冶工藝的準備過程[1],針對不同性質的礦石給出適當的碎磨流程是目前選廠工藝優化的關鍵[2]。越來越多的選廠開始應用半自磨+球磨工藝流程[3],以有效降低選廠的運營成本[4-7]。目前半自磨工藝主要有單段半自磨流程 (SS SAG)、半自磨+球磨流程 (SAB)、半自磨+球磨+破碎流程 (SABC)[8]。這 3 種流程都具有占地面積小、流程短、易于控制、環保性好等優點,但也存在適應性差、磨礦系統運轉率低、功耗高等缺點[9-11]。解決這些問題的關鍵是提高半自磨機效率并延長其使用壽命。

半自磨機在運行過程中,部分礦石因硬度大難以破碎而形成頑石[12-13],在磨機中累積,影響磨機作業率[12,14]。有企業將頑石破碎后返回半自磨機再磨[15]或直接拋棄,還有的將頑石作為立磨機的磨礦介質[11],紫金礦業將頑石破碎后再進行生物堆浸提銅。

紫金山金銅礦三選廠 (以下簡稱“銅三廠”) 于2016 年 10 月建成并正式投產,采用“半自磨+球磨+頑石開路”的碎磨工藝流程[16]。筆者綜合考察了碎磨流程中半自磨機、球磨機、水力旋流器等設備的運行狀態及產品粒度分布,發現目前碎磨流程仍存在問題,擬采用碎磨流程優化改造及增加頑石智能分選流程的方案,提高半自磨機工作效率,減少頑石累積,為選廠提高生產指標提供依據。

1 原礦性質

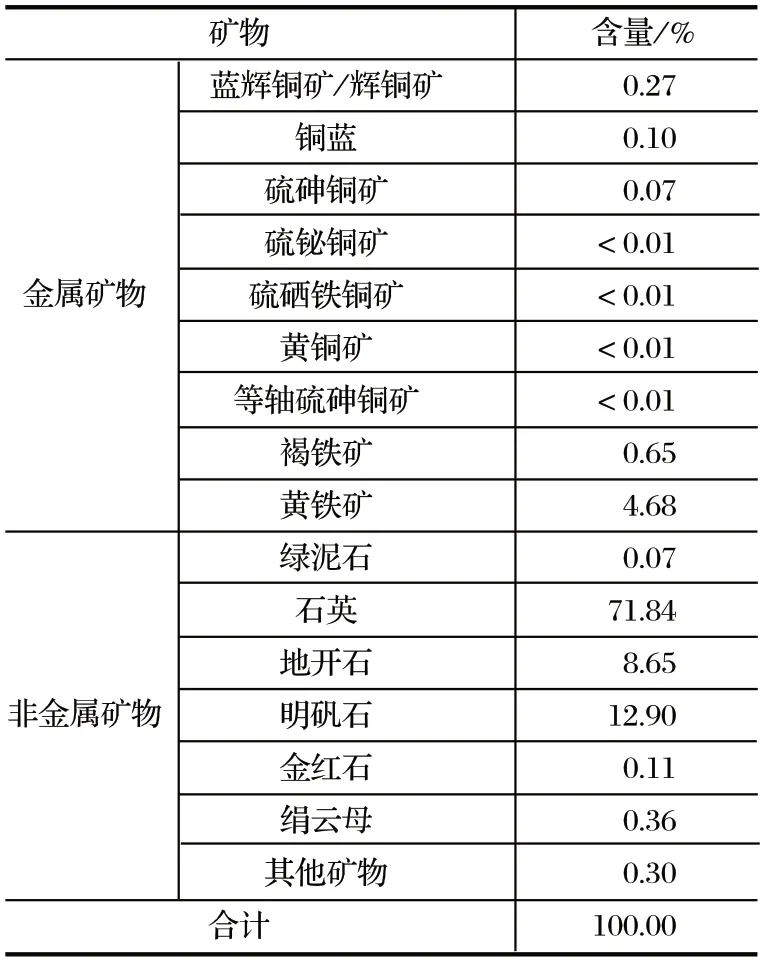

紫金山金銅礦是一個典型的上金下銅、金礦床和銅礦床均達到特大型規模的斑巖型礦床。化學分析得到原礦中銅品位為 0.31%,硫品位為 4.5%。結合顯微鏡觀察、MLA 統計和化學分析,測得金銅礦中的銅礦物以藍輝銅礦/輝銅礦、銅藍、硫砷銅礦為主,未見氧化銅礦物,硫砷銅礦是砷的主要存在形式。除銅礦物外,金屬礦物主要有黃鐵礦及少量褐鐵礦,非金屬礦物以石英為主。礦物組成與含量如表 1 所列。

表1 原礦的礦物組成與含量Tab.1 Mineral composition and content of raw ore

針對銅礦物的單體解離度和連生情況,對球磨分級溢流樣進行了測定。結果表明:銅礦物的單體解離度為 78.7%,未解離的銅礦部分與黃鐵礦和脈石連生;銅礦物單體粒度大多在 10~ 150 μm,總體屬于適宜浮選的粒度范圍。

2 銅三廠碎磨工藝

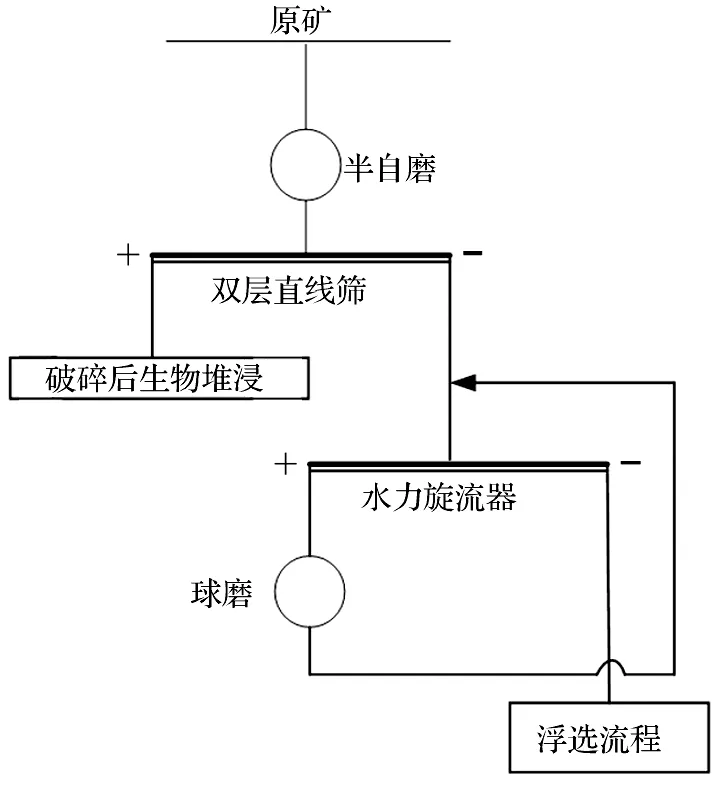

銅三廠采用 SABC 碎磨工藝 (半自磨+球磨+頑石開路)。露采原礦石 (粒度 ≤ 800 mm) 經美卓 C160顎式破碎機破碎后進入礦倉,采用帶式輸送機給入半自磨機,半自磨機排礦通過雙層直線振動篩分級,篩上頑石經除鐵后,進入銅生物堆浸系統;篩下產品進入磨礦分級系統,水力旋流器溢流進入浮選系統。磨礦分級流程如圖 1 所示。

圖1 磨礦分級流程Fig.1 Grinding and separating process

2.1 產品粒度分析

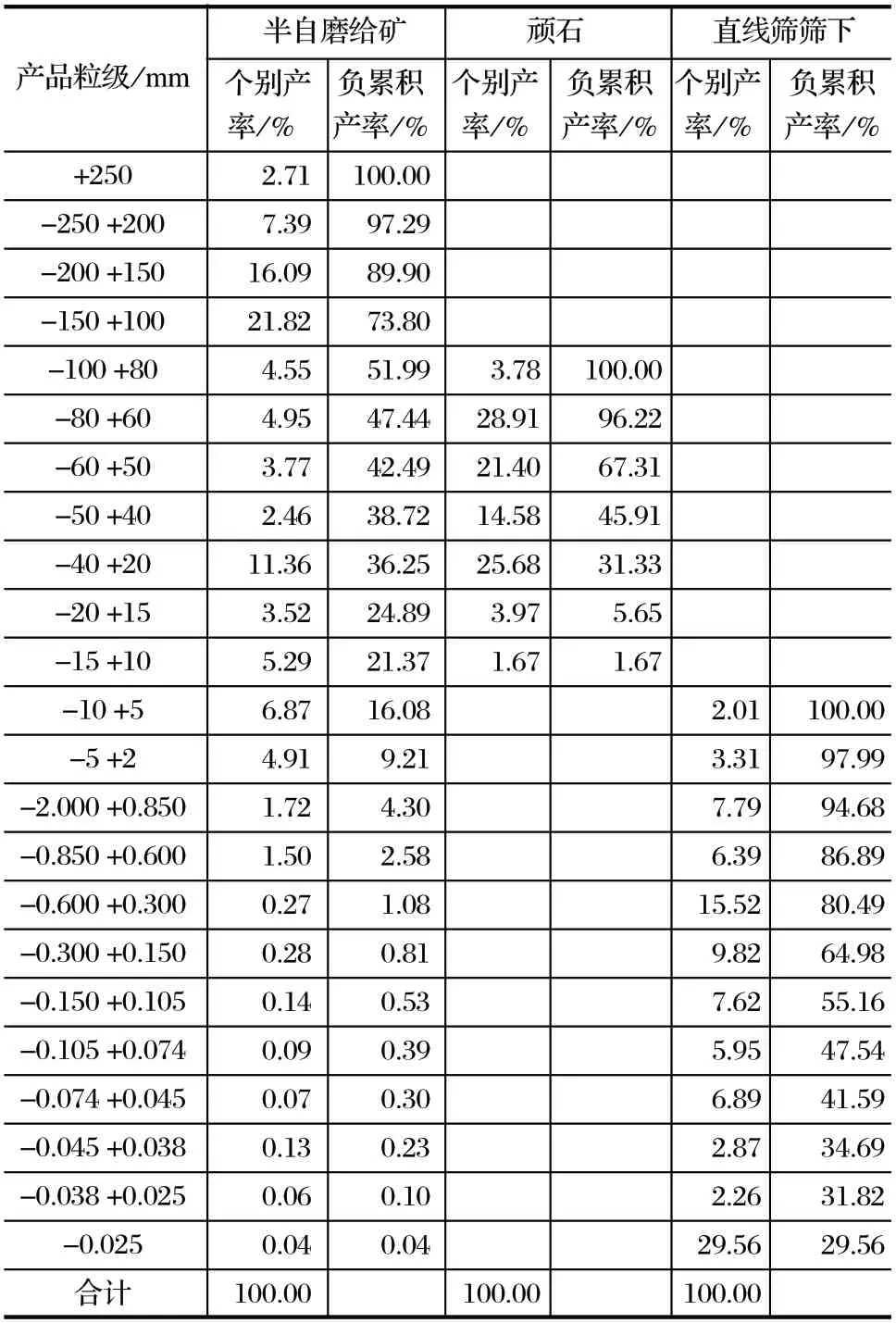

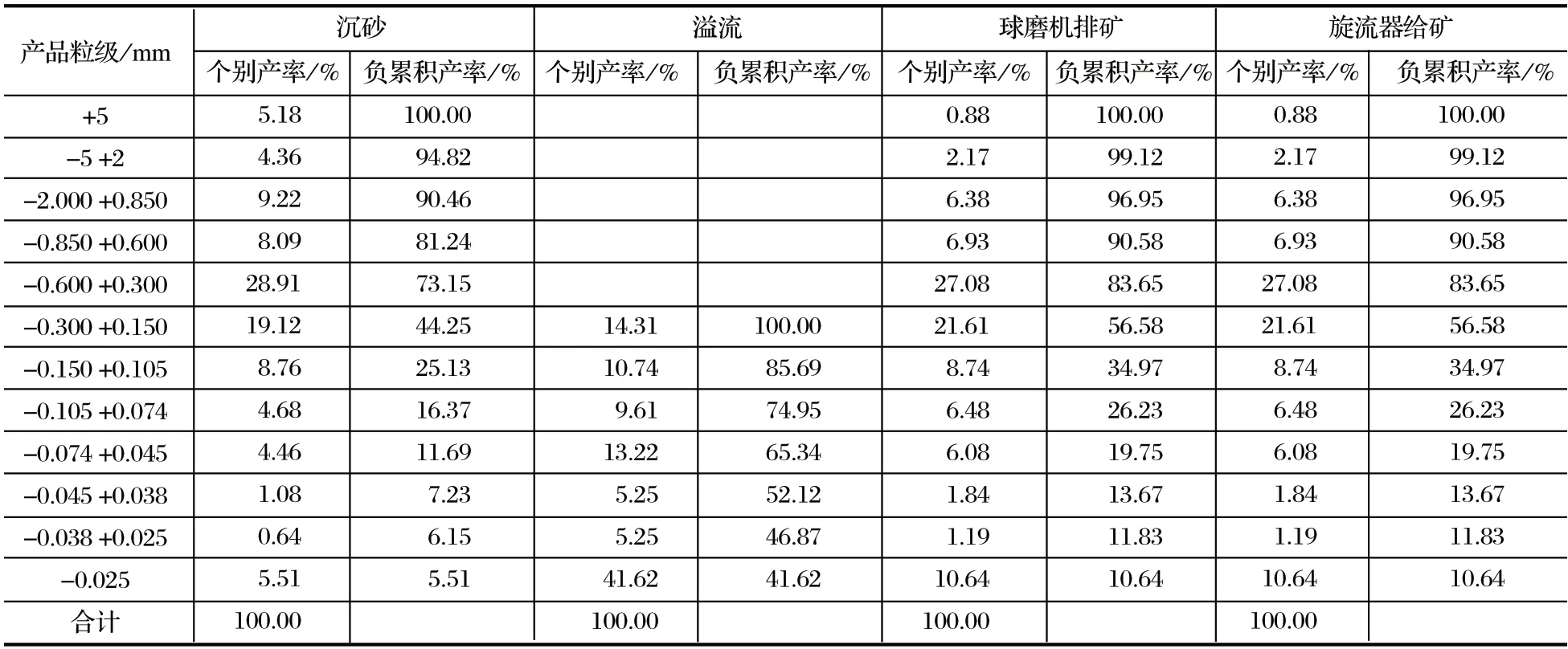

為了進一步考察磨礦分級產品粒度組成,對相關樣品進行篩析,粒度分布如表 2、3 所列。

表2 半自磨產品粒度分布Tab.2 Particle size distribution of semi-autogenous grinding products

表3 分級產品粒度分布Tab.3 Particle size distribution of separated products

半自磨給礦為 C160 顎式破碎機 (排礦口尺寸為190 mm) 破碎產品,經篩析可知F95=235 mm、F80=170 mm,細粒級含量較少;頑石集中在 -80 +20 mm粒級,P95=78 mm;直線篩篩下F95=2.1 mm,F80=0.6 mm,-0.025 mm 粒級含量高達 29.56%,微細粒級含量較高。

水力旋流器沉砂 (球磨機給礦) 中F80=0.8 mm(-75 μm 含量為 11.69%),球磨機排礦中P80=0.46 mm (-75 μm 含量為 19.75%)。溢流產品 -75 μm 粒級含量可達 65.34%,-25 μm 粒級含量高達 41.62%,+150 μm 粒級含量為 14.31%。

2.2 粗碎跟蹤考察

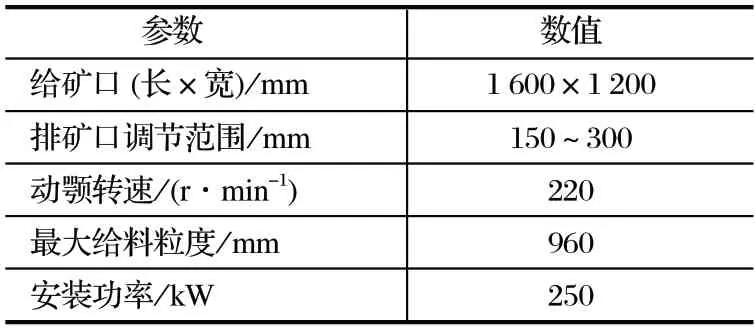

粗碎采用 4 臺 C160 顎式破碎機,礦石經破碎后輸送至半自磨給料原礦倉,經考察篩析可知破碎產品粒度偏粗,因此對所使用的 C160 顎式破碎機進行跟蹤考察和分析。由表 4、5 可知,美卓 C160 顎式破碎機排礦口可調節范圍為 150~ 300 mm,實際生產中,O.S.S 控制在 190 mm,C.S.S 控制在 150 mm,單臺實際通過量約為 1 000 t/h,電動機負荷率為 36%,4臺設備平均運轉率約為 46%。

表4 C160 顎式破碎機設備參數Tab.4 Equipment parameters of C160 jaw crusher

表5 C160 顎式破碎機運行參數Tab.5 Operating parameters of C160 jaw crusher

2.3 磨礦分級考察

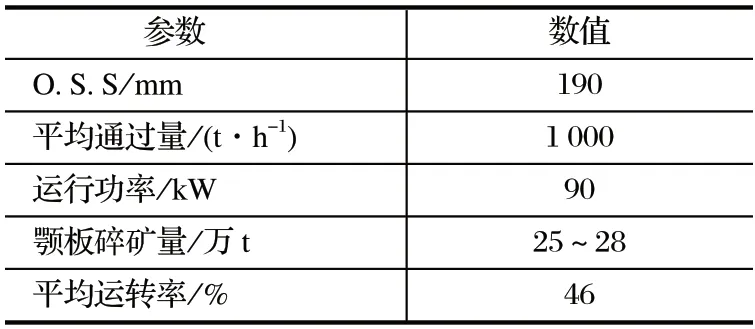

根據磨礦分級產品篩析結果,結合生產設備實際運行情況,通過計算可得半自磨機和球磨機的運行情況,如表 6 所列。

根據表 6 可知,半自磨機入磨量為 1 664 t/h、頑石率為 10.93%,較設計參數有較大的差距。半自磨機電動機滿頻運行,負荷率為 85.22%,單位能耗為6.66 kW·h/t。入磨粒度F80=170 mm (粗碎排礦口控制在 190 mm),直線篩篩下粒度P80=0.6mm。入磨粒度偏粗,但磨礦產品卻更細,且 -25 μm 含量高達29.56%。

表6 磨礦設備運行參數Tab.6 Operating parameters of grinding equipment

球磨分級系統給入礦量為 1 482 t/h,較設計1 375 t/h 提高 7.78%。鋼球充填率僅為 16.69%。球磨機電動機實際運行功率 4 605×2 kW,負荷率僅為 54.18%,單位能耗僅為 6.21 kW·h/t。分級溢流細度 -75 μm 含量可達 65.34%,且 -25 μm 含量高達41.62%,磨礦效率僅為 0.54 t/(h·m3)。

結合 SAB 流程整體分析,半自磨機和球磨機負荷分配極不合理。半自磨機負荷較高,入料粒度偏粗的情況下,磨礦產品反而更細,甚至微細粒級含量占比較高,球磨機負荷偏輕,鋼球充填率低至 16.69%的情況下,就實現了溢流細度 -75 μm 含量達 65.34%(設計為 62%)。

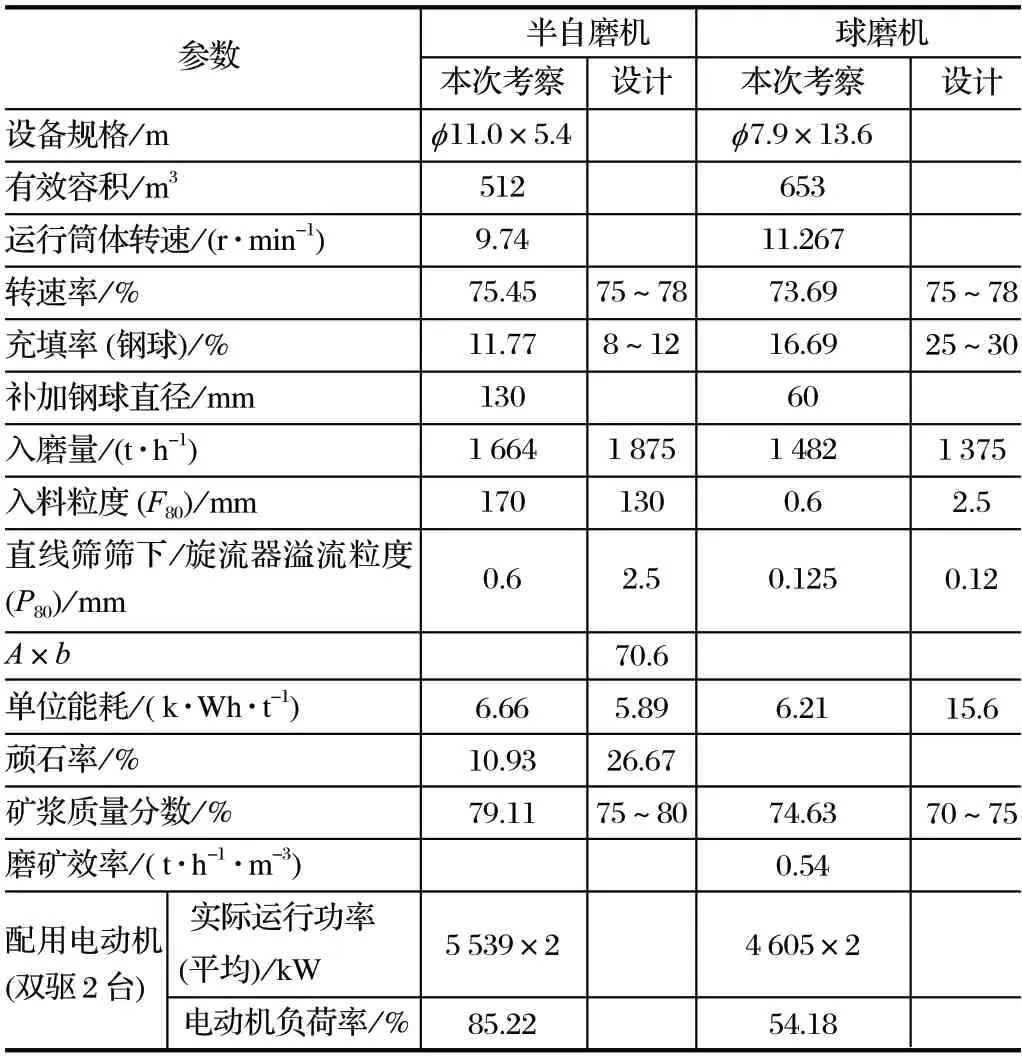

結合分級設備實際生產運行情況進行計算,得出的水力旋流器運行參數如表 7 所列。可以看出,對比水力旋流器設計值,2 組水力旋流器均出現分級濃度偏高、返砂比偏大的問題。結合磨礦運行參數分析,應為球磨機磨礦效率低所致。

表7 分級設備運行參數Tab.7 Operating parameters of separating equipment

3 銅三廠碎磨流程工藝優化方案

針對碎磨流程目前存在的問題,擬通過采用粗碎破碎、半自磨、球磨分級回路、頑石預選拋廢的優化方案進行改造。

3.1 粗碎破碎優化方案

根據 C160 顎式破碎機的容積、入料粒度、礦石硬度、排礦口寬度等推算單臺設備處理量和產品粒度分布,研究將 4 臺 C160 顎式破碎機實際生產時的排礦口寬度降低在 150~ 160 mm 的可行性,并確定所需 C160 顎式破碎機的最少數量。考察現場 C160 顎式破碎機擠滿給料的實際運行效率,提出對顎板的結構優化要求 (材質、中間板設計等)。根據破碎機功率模型,預測排礦口寬度調整后 C160 顎式破碎機的運行功率,達到將半自磨入料粒度從F80=170 mm 降低到F80=100~ 110 mm 的優化目標。

3.2 半自磨優化方案

在入料粒度變細且產能不變的前提下,可通過優化鋼球充填率、鋼球球徑、轉速率、總負荷率來改變半自磨機內部不同粒度礦石顆粒的破碎速率,從而降低細顆粒的破碎速率來使半自磨機排礦粒度變粗,同時使半自磨機功率降低,將部分磨礦負荷轉移到球磨機。

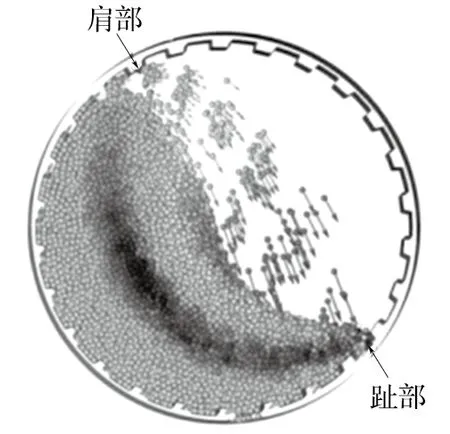

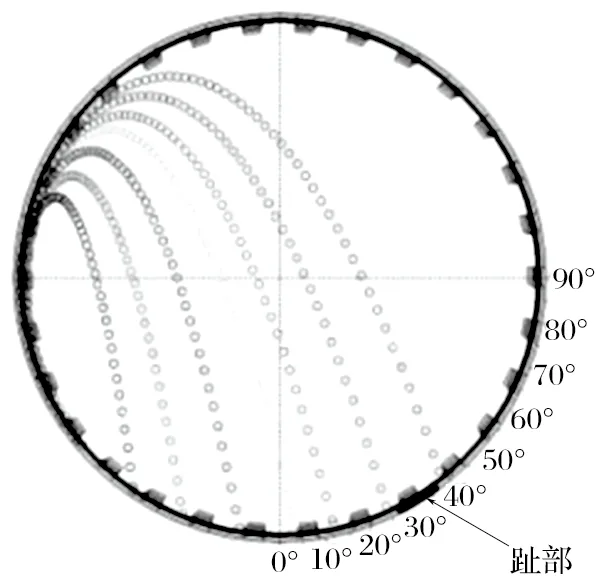

在優化半自磨機內部不同粒度顆粒的破碎速率的同時,還需要對半自磨機的排礦能力進行優化,使目標產物能夠及時被排出。預測半自磨機內部“礦漿池”的體積占比,并對格子板和礦漿提升器的設計進行驗算,必要時需改進格子板和礦漿提升器 (主要為弧形結構) 的結構。在進行格子板和礦漿提升器研究時,還可對頑石率進行預測和優化。采用設備選型模型設計頑石返回半自磨機的工藝并預測回路表現,當半自磨機總負荷率、鋼球球徑、轉速率發生改變時,需要重新設計筒體襯板結構 (主要包括提升條高度和面角),確保最外圍鋼球仍能夠被拋射到負荷趾部,如圖 2、3 所示。

圖2 半自磨機鋼球拋射軌跡Fig.2 Ejection trajectory of steel ball in semiautogenous mill

圖3 半自磨機鋼球拋射角度模擬Fig.3 Simulation on ejection angle of steel ball in semi-autogenous mill

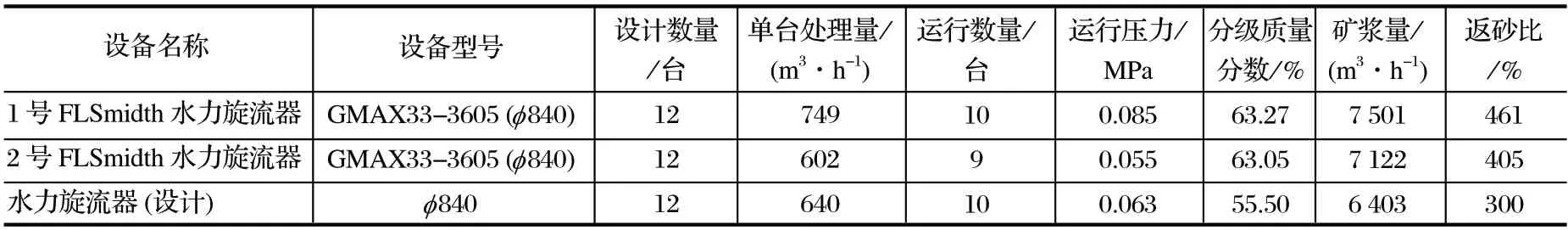

3.3 球磨分級回路優化方案

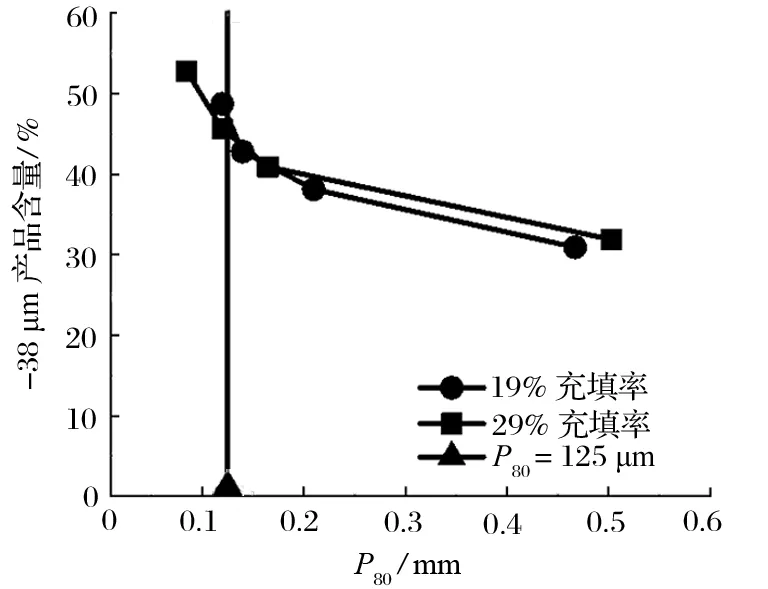

在粗碎和半自磨的基礎上,實現球磨分級回路入磨F80=0.6 mm 提升至約F80=1~ 2 mm。在確保水力旋流器溢流細度 -74 μm 含量約 62% 的前提下,開展磨礦分級優化,主要包括球磨機鋼球充填率優化、鋼球級配優化以及水力旋流器優化等工作,主要內容是將鋼球充填率由 17% 提升至 22%~ 25%,以降低循環負荷及分級濃度。同時,采用實驗室球磨機探索了不同鋼球充填率 (19% 和 29%) 下磨礦產品中 -38 μm含量的變化,如圖 4 所示,當磨礦粒度都為P80=125μm 時,高充填率磨礦產品中 -38 μm 含量更低。當磨礦粒度P80=150~ 500 μm 時,高充填率下的磨礦產品中 -38 μm 含量更高。

圖4 實驗室球磨機鋼球充填率與磨礦粒度關系曲線Fig.4 Curve of relationship between steel ball charge and grinding particle size of ball mill in laboratory

3.4 頑石預選拋廢方案

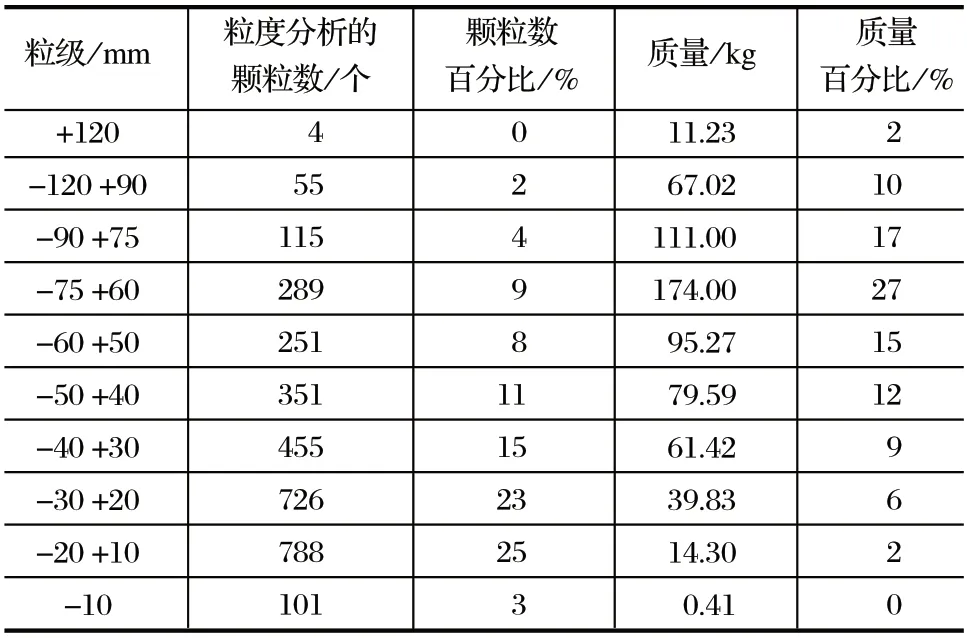

紫金山金銅礦中頑石原礦銅品位為 0.12%~0.28%,頑石較為圓潤,粒度為 10~ 120 mm,頑石粒度分析如表 8 所列,其中 10~ 40 mm 占 17%,40~90 mm 占 71%,90~ 120 mm 占 12%。

表8 未破碎頑石粒度分析Tab.8 Analysis on particle size of uncrushed pebbles

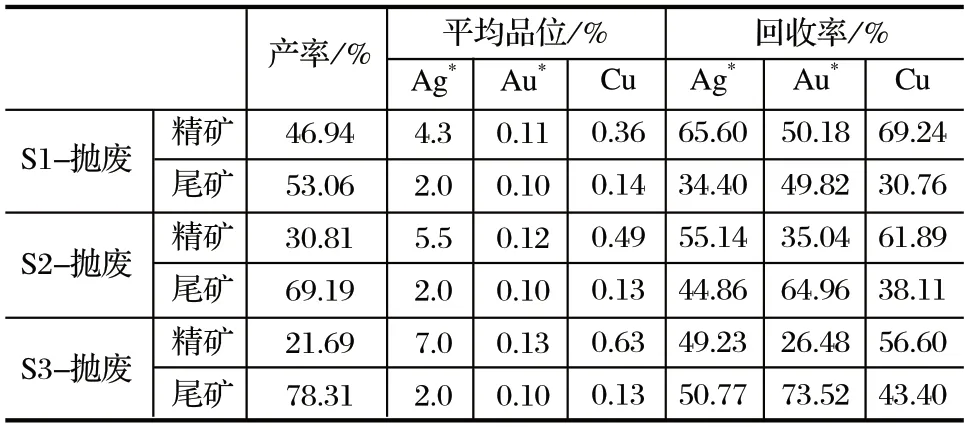

首先對金銅礦中頑石進行直接拋廢,礦樣粒度為 10~ 120 mm。此次試驗中,頑石原礦銅品位為0.243%,通過梯度試驗拋廢,預期頑石拋廢后尾礦中銅的品位為 0.07% 左右 (需達到銅三廠頑石堆浸后尾礦銅品位),試驗結果如表 9 所列。

表9 頑石直接拋廢試驗Tab.9 Data of direct waste-discarded test for pebble

試驗結果顯示,尾礦中銅品位為 0.13%~ 0.14%,高于預期要求。同時,隨著拋廢率增加,品位沒有明顯的上升趨勢,說明低品位礦石中銅的含量比較穩定,且分布比較均勻。通過以上試驗表明,頑石直接拋廢達不到試驗預期目的。因此,頑石原礦直接拋廢基本認為不可行。

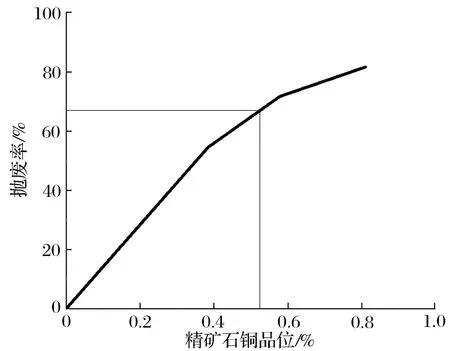

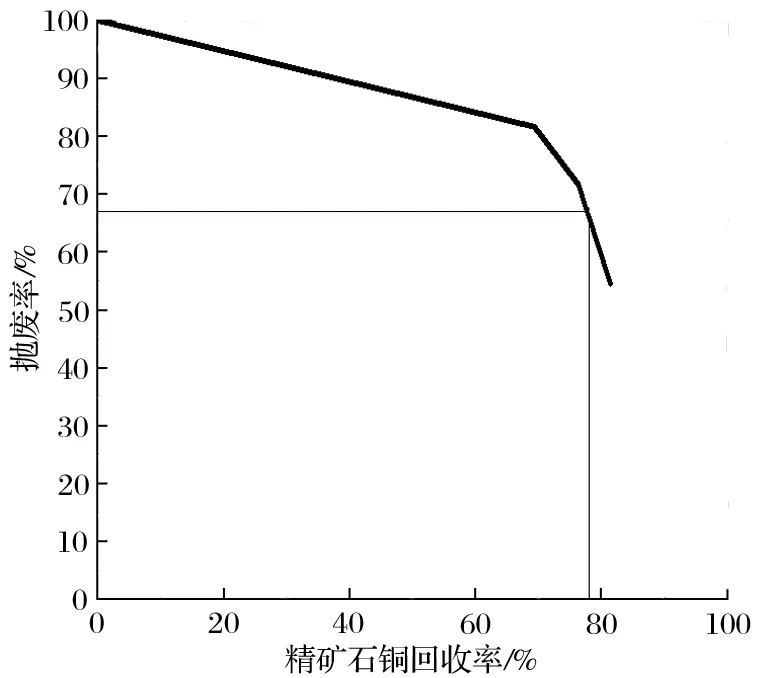

隨后將頑石破碎后進行拋廢試驗,礦樣破碎后的試驗所得的拋廢率與精礦石中銅品位、銅回收率關系曲線如圖 5、6 所示。

圖5 頑石破碎后拋廢率與精礦石中銅品位關系曲線Fig.5 Curve of relationship between discarding ratio of crushed pebbles and copper grade of concentrate

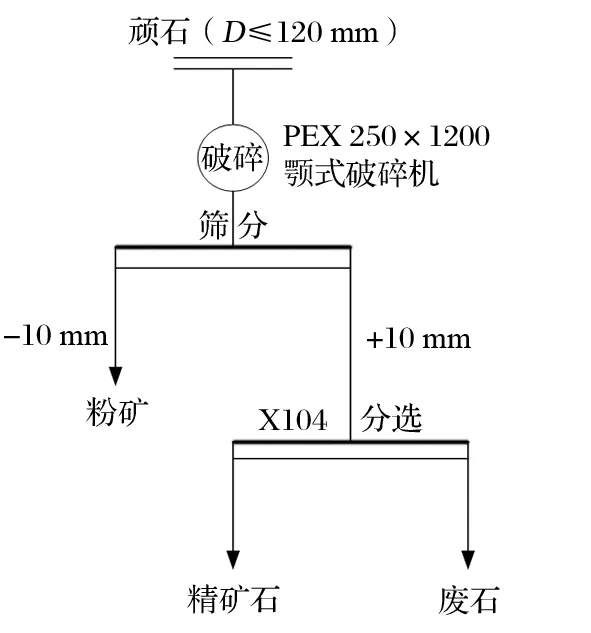

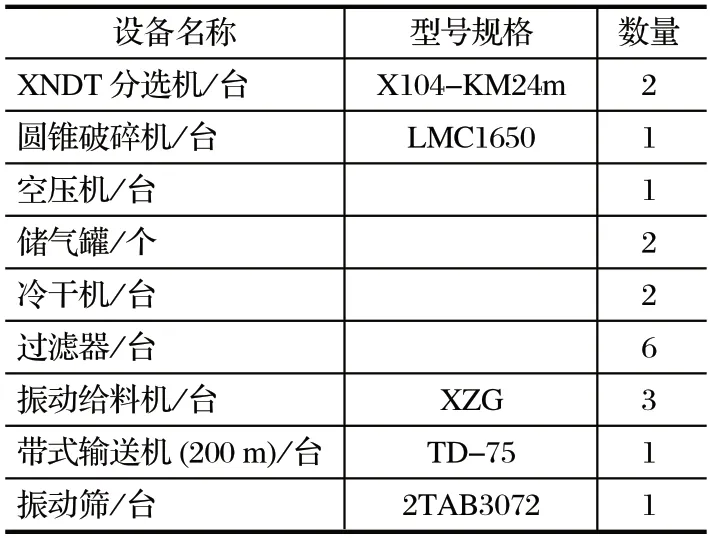

由圖 5、6 可知,當頑石拋廢率約為 67% 時,預選拋廢精礦石中銅品位可達 0.5%,基本滿足銅礦浮選廠要求,此時銅回收率約為 78%。頑石經破碎后,礦廢相對解離充分,通過 X104 智能分選機可實現頑石與銅礦物的基本分選。試驗流程如圖 7 所示,主要設備如表 10 所列。

圖6 頑石破碎后拋廢率與精礦石中銅回收率關系曲線Fig.6 Curve of relationship between discarding ratio of crushed pebbles and copper recovery ratio of concentrate

圖7 頑石破碎分選流程Fig.7 Process flow of pebble crushing and separation

表10 頑石破碎分選主要設備Tab.10 Main equipment for pebble crushing and separation

頑石經智能分選機拋廢后,所得的精礦再進入浮選,提高了選廠銅精礦的產量。此外,頑石分選后的廢石不需堆浸處理,也降低了原來頑石進入堆浸的成本。

4 結論

(1) 通過對銅三選廠碎磨流程進行跟蹤分析,發現破碎機產能過量,產品粒度大于 150 mm;半自磨機和球磨機負荷分配不合理,半自磨產品粒度偏細;水力旋流器分級濃度偏高、返礦比偏大。

(2) 針對碎磨階段存在的問題,結合數據分析提出以下解決方案。降低粗碎破碎機產品細度,從而提高半自磨機工作效率并降低能耗;加粗半自磨機產品/球磨機入料粒度,使磨礦負荷在半自磨機和球磨機之間分配更均衡;在以上操作改變半自磨機、球磨機運行狀態后,對半自磨機襯板外形、半自磨機轉速、球磨機裝球率及水力旋流器等進行優化,確保半自磨機和球磨機適應其他因素調整后的工況條件。

(3) 根據以上優化方案,建議增加頑石破碎-智能拋廢系統,頑石的拋廢率約為 67%,預選拋廢精礦石中銅品位可達 0.5%,滿足銅浮選廠的要求。通過該流程,提高了銅精礦產量,降低了頑石堆浸成本。