立磨選粉機轉子葉片截面形狀對性能的影響

符惜煒,劉云峰,于偉濤,李 珂,孫潞潞,曾軍龍

1洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039

2礦山重型裝備國家重點試驗室 河南洛陽 471039

3金堆城鉬業集團有限公司 陜西西安 710075

立 磨是廣泛應用于建材行業的粉磨設備,它集粉碎、烘干與分級于一體,可用于水泥生料、熟料、煤粉和礦渣的粉磨[1-2]。選粉機是立磨系統的核心裝備之一,其性能好壞對產品質量、系統產量及系統粉磨電耗影響很大。因此,為降低系統粉磨電耗,提高成品質量,國內外眾多研究人員均對選粉機設計、機理、性能提升等開展了深入的研究。豆海建等人[3]采用滑移網格模型對選粉機的流場進行研究并提出了一種 N-U 選粉機技術;李翔等人[4]通過對比研究不同分級環間距對選粉機速度場、壓力場和分級效率的影響規律,得出了某一型號選粉機的最優分級環間距,并進行了試驗驗證;任成等人[5]研究發現導風葉片可以提高離心式渦流空氣分級機的分級精度,并降低轉籠外緣的湍流耗散率。

立磨選粉機一般主要由選粉機外殼、導風葉片、轉子葉片、返料錐、驅動系統等部分組成。立磨系統工作時,經立磨噴嘴環噴出的高速氣流裹挾著粉磨后的物料一起上升。上升過程中,部分大粒徑物料在重力作用下落回到磨盤料堆上繼續研磨;小粒徑物料隨氣流經定子葉片整流后,進入分級環區域,進行二次分離。經過重力分離后的物料進入轉子區域,進行強制分級,不符合粒度要求的物料通過返料錐返回磨內,重新粉磨;符合粒度要求的物料被選出,隨著氣流排出、收集。利用 CFD 計算軟件,針對我公司設計生產的立磨選粉機轉子葉片截面形狀進行研究,得到了選粉機轉子葉片截面形狀對選粉機性能的影響規律,為選粉機的優化設計提供參考。

1 立磨選粉機流場數值模擬

1.1 計算模型

選粉機內部結構比較復雜,各部件尺寸偏差大,整體網格處理無法實現。為保證模擬研究順利進行,提高模擬效率,避免轉子部運動的動網格設置,根據立磨選粉機工作原理和結構特性,將立磨選粉機計算域分為三部分:選粉機外殼部 (含進風口、導風葉片)、轉子部以及成品出口部。具體模型如圖 1 所示,裝配完成效果如圖 2 所示。分別采用合適的網格尺寸,對立磨選粉機 3 個計算域進行非結構四面體網格劃分。

圖1 立磨選粉機各計算域的三維模型Fig.1 3D model of each computational domain of vertical mill separator

圖2 三維裝配模型Fig.2 3D assembly model

1.2 計算條件及研究思路

立磨選粉機工作時,內部既有氣體流動,又有物料運動,物料顆粒的總體積與整個流場體積相比,體積分數遠小于 10%。采用拉格朗日方法處理物料顆粒,即使用離散顆粒模型 (DPM) 對選粉機流場、物料進行模擬計算。計算時,先對選粉機內部流場進行穩態計算,計算達到收斂狀態后,DPM 在流場中加入物料顆粒,通過對物料顆粒進行軌跡追蹤,完成選粉機性能研究。

將整個計算模型處理成 3 個計算域,下面就研究計算中的其他設置做簡單介紹。選粉機流場計算采用穩態計算,湍流模型選用 Standardκ-ε(2eqn) 模型,近壁區采用標準壁面函數處理。各個計算域間的界面采用內部邊界條件 Interface 進行連接;流場入口設置為速度入口 (Velocity-inlet) 邊界條件,計算式為

式中:v為進口風速,m/s;Q為立磨選粉機處理工況風量,m3/s;A為立磨選粉機進風口面積,m2。

流場出口設置為自由流出口 (Outflow),在轉子計算域采用多重旋轉坐標系法 (MRF) 模擬轉子的轉動[6],定義轉子的旋轉方向和轉速。

除此之外,還需要對入射物料的粒徑分布做出計算。實際操作中,由于立磨內部存在的高速流場及負壓環境,對進入立磨選粉機的物料取樣比較困難,但經過研究發現,進入立磨選粉機的物料粒徑分布一般符合R-R分布函數[7],它假定了粒徑d和Yd之間存在一種指數關系:

式中:Yd為比指定粒徑d大的所有顆粒的質量分數之和;dm為平均粒徑,μm;n為擴散系數。

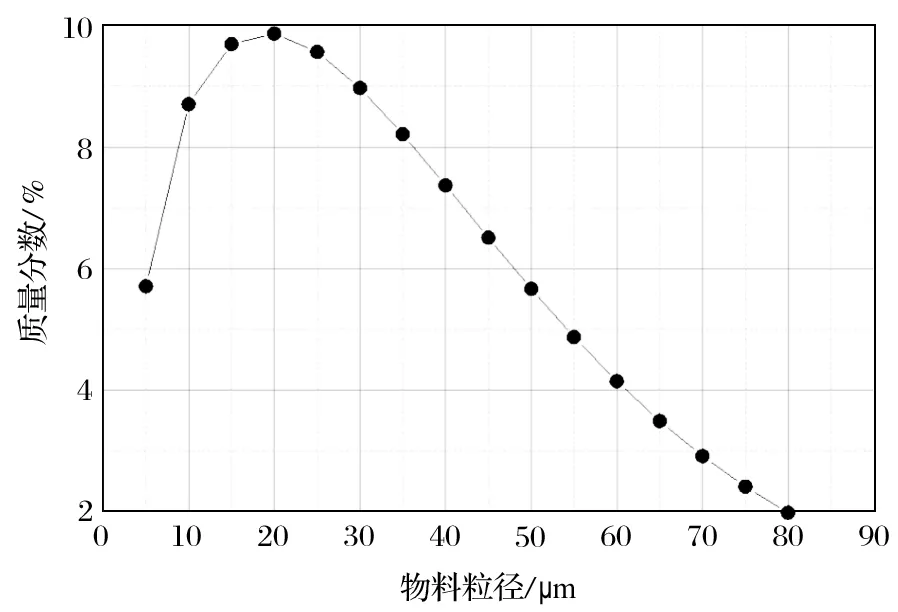

本研究選取 40 μm 的平均粒徑物料,物料粒徑擴散系數為 1.4,根據這些參數得到的立磨選粉機輸入物料粒徑和質量分數關系曲線如圖 3 所示。

圖3 物料粒徑和質量分數關系曲線Fig.3 Curve of relationship between material particle size and mass fraction

1.3 不同轉子葉片折角研究方案

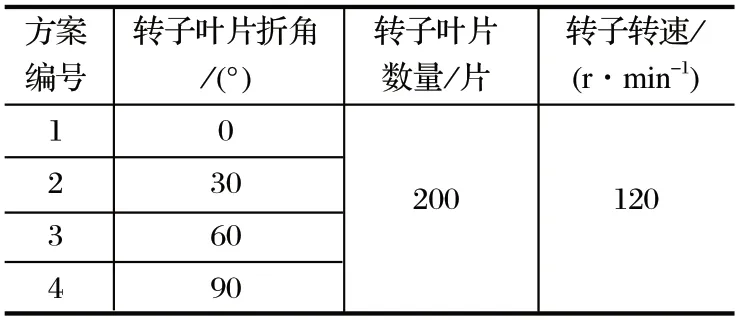

選粉機的轉子葉片截面形狀對選粉機的分級效率影響很大,對比不同廠家的設計也可以發現,選粉機轉子截面形狀的差異會嚴重影響選粉機的性能。鑒于此,研究選粉機不同轉子截面形狀對性能的影響,對于未來優化選粉機效果,提升選粉機性能指標有非常重要的指導意義。在前期文獻調研學習的基礎上,以我公司設計選粉機的葉片截面為基礎形狀,制定了不同轉子截面形狀的研究方案。選粉機的轉子葉片末端為直型,折彎角度 0°,在此基礎上改變轉子葉片截面形狀,將轉子葉片末端分別進行 30°、60°、90°折彎,具體方案如表 1 所列。

表1 轉子截面形狀研究方案Tab.1 Research schemes of sectional shape of rotor

按照表 1 對選粉機轉子葉片截面進行重新設計,各方案的葉片截面形狀具體如圖 4 所示。

圖4 4 種方案的轉子葉片截面形狀示意Fig.4 Sketch of sectional shape of rotor blade in four schemes

2 轉子葉片截面形狀對性能的影響

2.1 選粉阻力

立磨工作時,內部處于負壓環境,選粉機轉子在高速旋轉時,對整個流場、物料的運行構成阻礙。轉子葉片截面形狀不同,形成的阻礙也不同,表現在外部參數上就是選粉機進、出口之間的壓差不同。在風量不變的情況下,選粉機進、出口之間的壓差越大,選粉阻力越高,選粉機的功率需求越大;反之壓差越小,選粉阻力越低,選粉機的功率需求越小。

按照表 1 所列方案進行計算,得到各方案的選粉機進出口壓力如表 2 所列。

由表 2 可知:在相同轉速和風量條件下,轉子葉片折彎角 0°時,選粉機計算阻力最低;隨著轉子葉片折彎角度的增大,選粉機計算阻力也隨之增大,折彎角 90°時,選粉機計算阻力增幅高達 30.9%。

表2 立磨選粉機進出口壓力Tab.2 Pressure difference between inlet and outlet of vertical mill separator

2.2 分級效率

立磨選粉機是對立磨粉磨系統磨出的物料進行粒徑篩選,將符合成品要求的物料 (細粉) 盡可能選出來,不符合成品要求的物料 (粗粉) 盡量留在立磨內繼續研磨。分級效率是指選粉后,成品中某一粒徑占進入選粉機物料中該粒徑質量的百分數[8]。

分級效率

式中:m為選粉后粉體中某種粒度的質量,kg;m0為選粉前粉體中某種粒度的質量,kg。

在實際應用中,對選粉機的分級效率要求是很特殊的。它的特殊之處在于:對于符合物料粒徑要求的物料,要盡可能地選出來,選粉效率要盡可能得高;對于不符合粒徑要求的物料,要盡可能地留在粉磨系統內部繼續研磨。體現在效率曲線上,就是要求切割粒徑附近的分級效率曲線盡可能得“陡”,越接近豎直狀態越好。此外,通常采用分級精度系數來表示立磨選粉機的分級精確度,分級精度的定量公式為

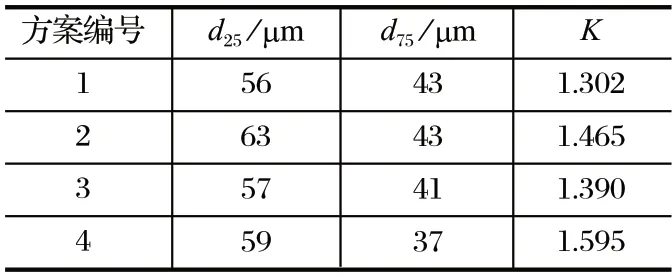

式中:K為分級精度系數;d25為分級效率為 25% 時的粒徑,μm;d75為分級效率為 75% 時的粒徑,μm。

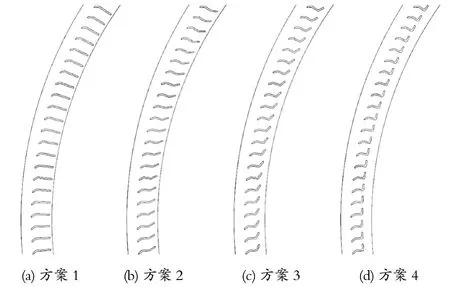

本文利用 DPM 方法分別對不同計算方案、不同粒徑的物料粒子進行軌跡追蹤,得到立磨選粉機 4 種方案中不同粒徑的分級效率曲線,如圖 5 所示。

圖5 立磨選粉機分級效率曲線Fig.5 Classification efficiency curve of vertical mill separator

根據圖 5 對比計算可得,不同轉子葉片截面形狀的立磨選粉機分級精度系數如表 3 所列。

表3 立磨選粉機的分級精度Tab.3 Classification accuracy of vertical mill separator

結合圖 5 和表 3 可以看出:折彎角 0°時,分級精度最接近理想狀態 (分級指數 1);改變折彎角度,分級曲線相對于理想分級結果的偏離程度加劇,立磨選粉機的分級精度系數變差。

2.3 轉子轉動功率

對于一臺設備的設計,追求的不僅是使用效果,還要考慮如何降低設備運行能耗。因此設備運行功率不僅是設計時需要考慮的重要指標,更反映了設備的設計水平。依據表 1 中所列方案進行計算,得到各方案的選粉機轉子轉矩。選粉機轉子轉動功率與轉矩存在如下關系:

式中:T為轉子轉矩,N·m;P為轉子轉動功率,kW;n為轉子轉速,r/min。

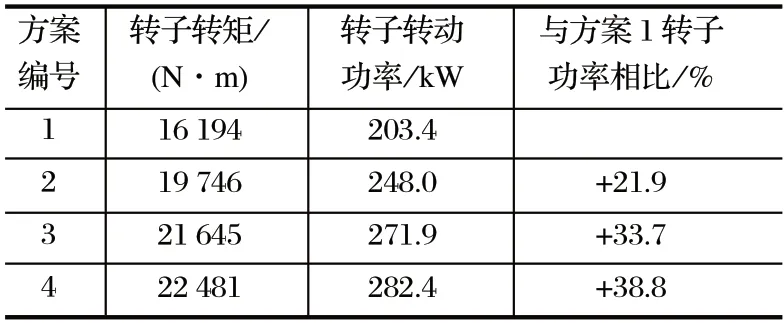

按照選粉機轉子轉矩的計算方法,得到立磨選粉機轉子轉動功率如表 4 所列。

表4 立磨選粉機轉子的轉動功率Tab.4 Rotating power of rotor of vertical mill separator

從表 4 可以看出:在相同工況下,轉子葉片折彎角 0°時,立磨選粉機轉子轉動功率最低;隨著轉子葉片折彎角度的增大,選粉機轉子轉動功率也隨之增大,選粉機整體能耗升高;折彎角 90°時,轉子轉動功率比折彎角 0°高 38.8%。

3 結論

(1) 隨著轉子葉片折彎角的增大,選粉機的進、出口壓差變大,選粉機的阻力變大,能量損失也越大;

(2) 隨著轉子葉片折彎角的改變,選粉機的分級效率沒有優化提升,反而加劇了與理想分級結果的偏離程度,選粉機分級精度系數變差;

(3) 隨著轉子葉片折彎角的增大,選粉機轉子轉動功率增大,選粉機整體能耗升高。