盾尾密封系統尾刷磨損特性仿真分析*

孫開欣,鄭康泰,鈄 靖,趙 威,王 森,孫 偉,王林濤

(大連理工大學機械工程學院,遼寧 大連 116023)

0 引言

盾構機是用于穿山涉水的隧道掘進工程的大型裝備,盾構機的盾代表的是與盾牌形狀類似的盾構機刀盤,有支護開挖面的意思,構代表的是構筑隧道,指的是管片襯砌結構的意思[1]。盾構機一般是在巖層、土體中工作,施工環境非常惡劣,一旦出現問題,將會造成極其嚴重甚至是災難性的后果。例如2018年發生在廣東的佛山軌道交通2號線事故,盾構機在掘進的過程中盾體內進水,地面坍塌,導致了生命財產的重大傷亡和損失;廣州地鐵3號線、5號線在施工過程中多次出現油脂壓力不足、盾尾密封刷彈性失效的現象,盾尾密封未達到理想的效果,出現了嚴重的盾尾漏漿、涌沙,造成地表的大面積沉降[2-3]。可見盾構機在掘進過程中出現的問題不容小視。在眾多安全問題中,盾尾密封泄露的風險最大,特別是在面對高水壓的工作環境時,更加考驗盾尾的密封能力,因此非常有必要開展盾尾密封性能的研究。

目前對于盾尾密封系統的研究,主要集中在油脂和盾尾密封刷兩方面。在油脂方面,王德乾采用正交實驗法進行了盾尾密封油脂的配方優化,所研制出的油脂有良好的抗水壓密封性能和泵送性[4]。謝宇飛通過實驗探究了增粘劑對油脂性能的影響,最終選取了綜合效果最佳的增粘劑[5]。張合沛針對盾尾密封油脂的注入和控制方法進行了研究,提出了合理的控制策略[6]。在盾尾密封刷方面,李奕等針對傳統盾尾刷承壓能力差、難以抵抗塑性變形等問題,設計了一種新型盾尾刷,保證密封性能,減少傳統盾尾刷的漏水漏漿現象[7]。楊梅針對因磨損而失去密封作用的盾尾密封刷,提出了一種容易安裝拆卸的盾尾刷及施工技術,為盾尾刷的更換提供了一種新的思路[8]。魏林春設計了一套盾尾刷加載模擬實驗裝置,對不同盾尾間隙下的盾尾刷工作狀態進行了研究[9]。以上研究主要關注點在于盾尾密封刷和盾尾密封油脂的自身特性,并沒有關注導致盾尾密封刷在工作過程中產生的磨損對密封性能的影響,也沒有根據盾尾密封系統的工作狀態分析并發現盾尾刷磨損。

因此,本文基于某工程中所使用的盾構機的盾尾密封系統等效試驗臺建立仿真模型,研究不同磨損情況下的盾尾刷對油脂腔壓力、油脂泄漏量的影響,構建磨損量與油脂腔壓力、磨損量與油脂泄露量的關系,為盾尾刷磨損的監測與判斷提供依據。

1 計算模型

1.1 盾尾密封系統

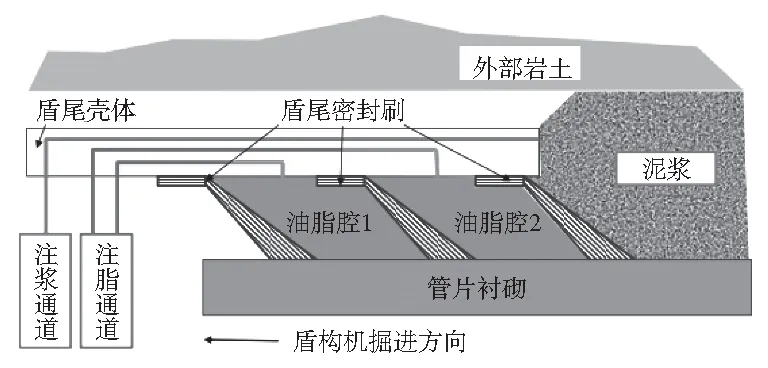

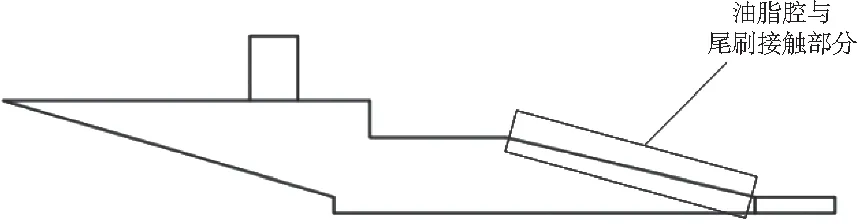

現如今大部分盾構機采用密封油脂和盾尾刷組成盾尾密封副的方式,利用螺釘連接在盾尾殼體上固定多道盾尾密封刷,在盾尾刷刷絲之間手動充填油脂,而油脂注入系統采用油脂泵通過分級流量閥將盾尾密封油脂注入各管道,使各道盾尾密封刷形成的空腔內充填為盾尾密封特制的油脂,形成類似橡膠圈的環形密封腔,以防止盾尾外部的水和泥漿進入盾構機內部,盾尾密封原理如圖1所示。

圖1 盾尾密封原理圖

1.2 幾何模型建立

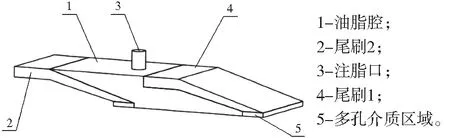

基于圖1所示的盾尾密封原理,建立了盾尾密封系統CFD仿真模型,如圖2所示。

圖2 盾尾密封流場仿真模型

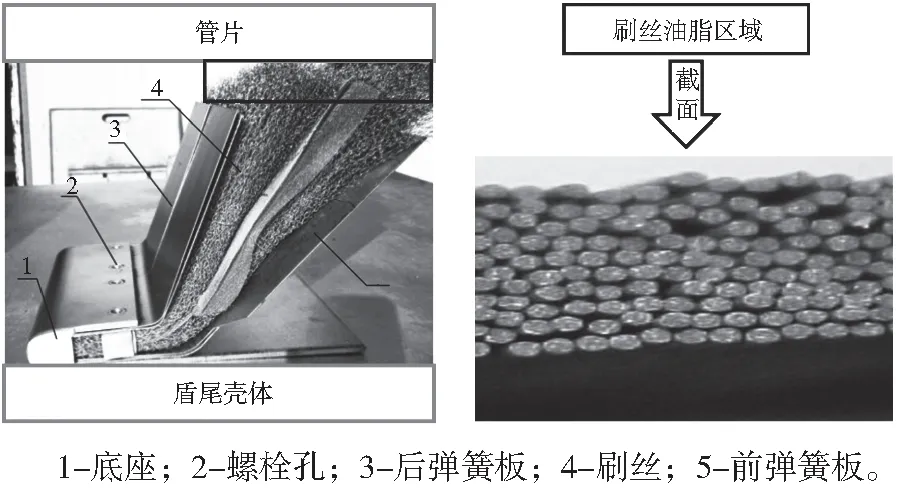

幾何模型主要由兩個盾尾密封刷、油脂腔、注脂口、多孔介質區域組成。盾尾密封刷由兩塊彈簧板、鋼絲束組成,兩塊彈簧板將鋼絲束夾在中間,通過螺栓孔固定在盾體上,盾尾密封刷尾部與管片相接觸,最終在盾體與管片之間形成一道密封。如圖3所示。盾尾密封刷尾部露出的鋼絲束與管片接觸之后,形成一道刷式密封,可以等效成多孔介質區域。

圖3 盾尾密封刷實物圖

1.3 流體動力學控制方程

對于油脂在盾尾密封系統油脂腔中的流動,應該滿足能量守恒方程、動量守恒方程和質量守恒方程[10]:

(1)

(2)

(3)

1.4 多孔介質模型

FLUENT軟件在設置多孔介質時,相當于給多孔介質方程添加了一個動量源相,包括慣性阻力和粘性阻力。

(4)

式中,第一項即為粘性阻力,第二項即為慣性阻力。其中,μ代表流體粘度,v代表速度,Dij、Cij是矩陣。使用系數代替矩陣得到:

(5)

ΔP=a·v2+b·v

(6)

式(5)、式(6)對比可知:

(7)

其中,Δn是多孔介質厚度,ρ是流體密度。

若只考慮粘性阻力效應的影響,可以得到線性化的達西模型:

(8)

1.5 邊界條件設置

根據盾尾密封系統實際工作情況,設置對應的邊界條件。

(1)入口邊界設置。正常狀態下油脂泵通過管道將密封油脂輸送到油脂腔內,仿真時采用油脂腔注脂口壓力作為入口的邊界條件,壓力值設置為定值2 bar。

(2)出口邊界設置。由油脂腔泄露出來的油脂最終會流向泥漿腔,于是將油脂腔與泥漿腔的交界面設為壓力出口,壓力值設定為大氣壓力。

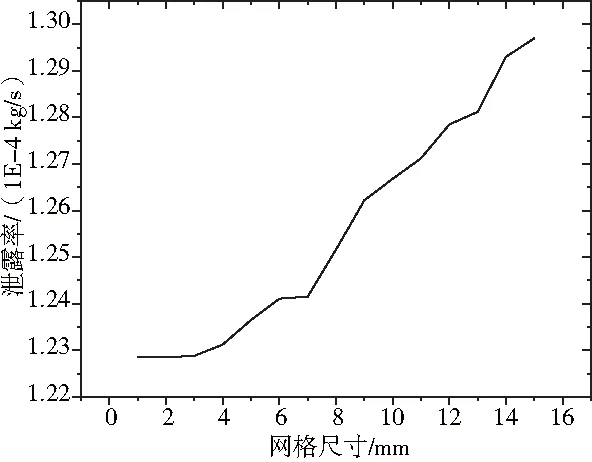

1.6 網格無關性驗證

數值模擬作為一種近似求解方法,其可靠性驗證是判斷數值模擬結果可信度的重要方面,而網格數量對仿真模擬結果具有極大影響,所以需要分析不同網格數量下油脂的泄露情況,進行網格無關性驗證,排除網格對仿真結果的影響[11]。

圖4 不同網格尺寸下的油脂腔壓力變化圖

根據邊界條件的設置,選取尺寸為1~15 mm的網格進行仿真,觀察油脂泄漏情況,如圖4所示。

由圖4可以看出,網格尺寸由15 mm逐漸減小到1 mm的過程中,當網格尺寸為6 mm時,油脂腔壓力變化程度顯著減小,當網格尺寸為2 mm時,油脂腔壓力基本不變。由此可以得出結論:網格尺寸為2 mm時,輸出結果是可信的。

1.7 參數設置

當盾尾密封刷發生磨損時,尾刷尾部露出的刷絲對于油脂的阻礙作用降低,油脂更加容易流出油脂腔。露出的刷絲形成的區域為多孔介質,對油脂的阻礙作用可以用多孔介質的粘性阻力和慣性阻力來描述。多孔介質參數設定為慣性阻力系數 1.6E8,粘性阻力系數2.86E5[12]。

尾刷磨損會使尾刷對油脂的阻礙作用降低,而多孔介質參數隨尾刷磨損的變化規律未知,故通過增大多孔介質區域厚度的方式,降低尾刷的阻礙作用,等效于尾刷的磨損。初次安裝情況下盾尾密封刷與管片相接觸所形成的刷絲間隙為5~10 mm,尾刷的磨損量至40 mm時密封性已基本失效,由此設定尾刷磨損量的變化范圍為5~40 mm。

2 仿真分析

2.1 油脂腔壓力變化規律

對于無磨損的情況下,盾尾密封系統油脂腔的壓強分布云圖如圖5所示。

圖5 無磨損情況下的油脂腔壓力分布云圖

在注脂口壓強為2 bar的情況下,由于注脂過程中壓降的存在,油脂腔內的平均壓強為184509 Pa。盾尾密封刷的兩側分別和油脂與泥漿接觸,油脂腔的作用是支撐盾尾密封刷,使其能夠承受泥漿腔的壓力,實現兩側的壓力平衡,所以對于油脂腔內壓強的判定應該關注與盾尾密封刷接觸的部分,如圖6所示。

圖6 油脂腔與盾尾刷接觸部分

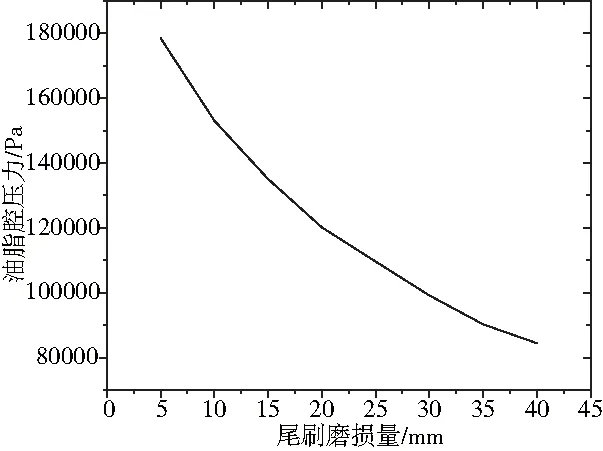

圖7 不同尾刷磨損量下的油脂腔壓力變化

設置該接觸部分為監視面,并將監視面上的平均壓力設置為輸出參數,將盾尾刷磨損量設置為輸入參數,使用Ansys進行參數化仿真,最終得出不同盾尾刷磨損狀態下的油脂腔內壓力變化情況,如圖7所示。

2.2 油脂泄漏量變化規律

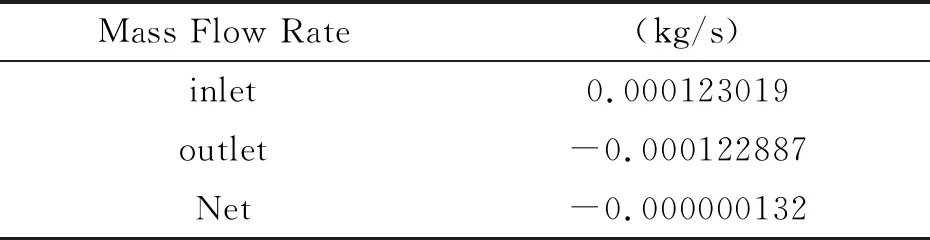

對于無磨損的情況下,通過仿真得到的油脂泄露情況如表1所示。

表1 質量流動率計算結果

可得到入口流量約為0.02741 kg/s,出口流量約為0.000122887 kg/s,誤差為0.000000132 kg/s(約為1.01%),在允許范圍之內,結果合理可信。即在注脂口壓強為2 bar、尾刷無磨損的情況下,油脂泄露率約為1.22887E-4 kg/s。設置出口質量流動率為輸出參數,將盾尾刷磨損量設置為輸入參數,使用Ansys進行參數化仿真,最終得出不同盾尾刷磨損狀態下的油脂泄漏率變化情況,如圖8所示。

圖8 不同尾刷磨損量下的油脂泄露率變化

2.3 仿真結果分析

盾尾密封刷的磨損主要會引起油脂的泄露率和油脂腔內壓強變化。隨著盾尾密封刷的磨損量增大,密封油脂的泄漏率逐漸上升,油脂腔內的壓強逐漸降低。因此,可以通過油脂腔內壓強與油脂泄漏量變化情況,推測尾刷的磨損程度,從而間接實現對尾刷磨損情況的監測。

理想情況下盾尾密封刷露出的刷絲在安裝之后所形成的縫隙厚度為10 mm,當露出的刷絲磨損完之后,盾尾刷的前后彈簧板會與管片相接觸摩擦,不但嚴重影響盾尾刷的密封性能,還可能會損壞管片。結合仿真結果可以知道:當油脂腔內壓強下降為初始壓強的75%時,盾尾刷已經磨損失去密封能力,需要及時更換。當油脂泄漏率持續升高達到初始泄漏率的3倍以上時,盾尾刷已經磨損失去密封能力,需要及時更換。

3 結論

針對盾尾密封刷產生的磨損現象,本文分析了密封刷磨損對油脂腔壓力的影響規律和對油脂泄漏的影響規律,最終得到如下結論:

1)密封油脂的泄漏率與盾尾刷磨損程度呈正相關。即尾刷磨損程度越大,密封油脂的最終泄漏總量越大。

2)油脂腔腔內壓力值與盾尾刷的磨損程度呈正相關。即尾刷磨損程度越大,油脂開始泄漏時的油脂腔腔內壓力值越小。

3)當油脂腔內壓強下降為初始壓強的75%時,盾尾刷已經磨損失去密封能力,需要及時更換。

4)當油脂泄漏率持續升高達到初始泄漏率的3倍以上時,盾尾刷已經磨損失去密封能力,需要及時更換。