大口徑紅外透鏡高效制造技術研究

肖正航 孟曉輝 王國燕

大口徑紅外透鏡高效制造技術研究

肖正航1,2,3孟曉輝1,2,3王國燕2,3

(1. 國防科技工業光學超精密加工技術中心,北京 100094;2. 中國航天科技集團公司光學部件制造工藝技術中心,北京 100094;3. 北京空間機電研究所,北京 100094)

大口徑空間紅外光學系統的應用,促使紅外光學元件的制造技術從以單點金剛石車削為核心的單一技術路線向多工藝組合發展的技術路線轉變。本文以某典型非球面紅外透鏡為研究對象,開展大口徑紅外透鏡單點金剛石車削、快速拋光的工藝技術研究,結果表明,通過應用車削階段的面形快速補償、基于工業機器人的柔性輪快速拋光、非接觸式高精度輪廓測量等技術,可實現大口徑非球面紅外透鏡的高效超精密加工。

紅外透鏡;高效制造;單點金剛石車削;柔性輪拋光

1 引言

隨著先進紅外光學系統應用的逐漸普及[1~3],紅外光學元件呈現出口徑不斷增大、制造精度要求逐漸逼近可見光級零件(<λ/50)的特點[4,5]。此外,大口徑紅外透鏡材料的軟糯特性、面形輪廓的復雜性、結構的不穩定性對全鏈路加工與檢測工藝提出了全新的挑戰[6~9]。

由于傳統球面紅外透鏡的面形輪廓較為簡單,且制造精度要求低,單點金剛石車削技術可以快速實現球面透鏡的納米級光學加工[10~12]。隨著紅外光學技術的發展,透鏡中廣泛應用了非球面透鏡,能夠顯著減小甚至消除由球面透鏡在準直和聚焦系統中帶來的球差以及其他的一些光學像差[13~15]。非球面紅外透鏡的傳統制造加工工藝,需要經歷銑磨、精磨、研磨、拋光、鍍膜一系列的工藝過程[16~18]。然而,由于加工工藝過程的工序多,需要反復安裝加工工具或者工件,不僅增加了輔助時間,而且帶來了更大的安裝誤差,大大降低了加工效率和制造精度。因此,非球面紅外光學元件加工逐漸形成了超精密銑磨+單點金剛石車削+快速研拋的多工藝組合發展技術路線[19~20]。本文結合某非球面紅外透鏡加工需求,開展大口徑紅外透鏡車削、紅外透鏡快速拋光和面形檢測技術的研究。

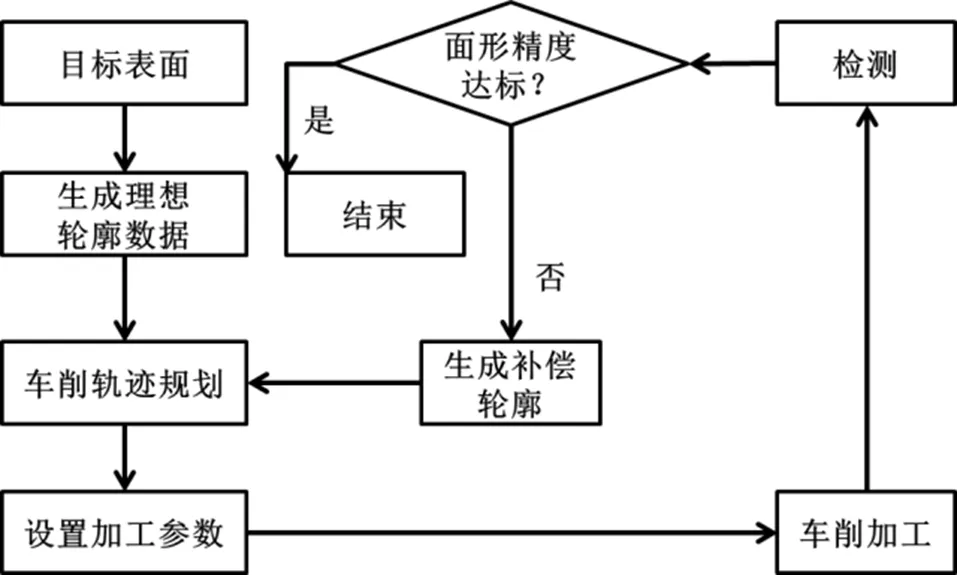

2 高次非球面透鏡面型輪廓車削高精度補償技術

經過單點金剛石車削后的紅外光學零件,其表面可以快速達到納米量級的表面粗糙度。但是加工過程中,由于各種誤差的存在,加工工件的面形往往與設計值有較大的偏差。其中,刀具產生的加工面形誤差可以通過幾何模型解析,采取相應的補償措施,提前規避誤差的產生。然而,除了刀具因素以外,機床自身的微小誤差、周圍環境的變化以及裝卡狀態等因素也會使實際車削過程中,金剛石刀具與工件之間的切削點不再是理想點,導致車削后工件表面仍然留有面形誤差。上述因素通常具有隨機、非線性的特點,因此很難通過數學模型進行解耦分析。但基于單點金剛石車床本身的高度穩定性,其加工獲得的工件表面面形誤差具有高度的可重復性,為補償加工技術提供了可行性,即以高精度檢測結果為基礎,修正車削加工程序,然后采用修正后的加工程序對工件再次加工,即可實現對誤差的補償。面形補償車削流程示意圖見圖1。

圖1 面形補償車削流程示意圖

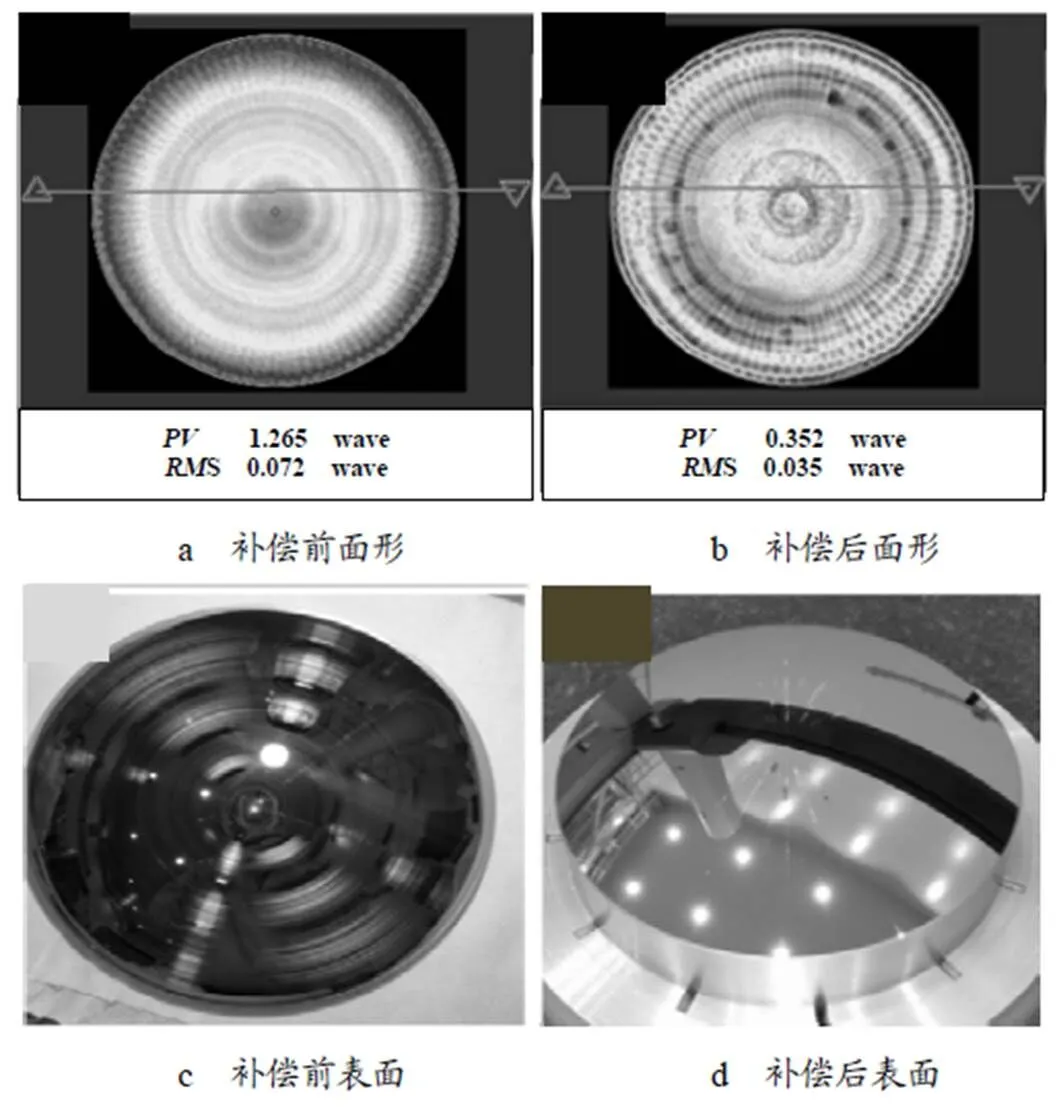

加工試驗結果如圖2所示。補償加工前面形精度0.072λ(,λ=632.8nm),補償后面形精度0.035λ(,λ=632.8nm)。

圖2 補償車削試驗結果

3 基于工業機器人的復合快速拋光技術

3.1 工具頭選擇

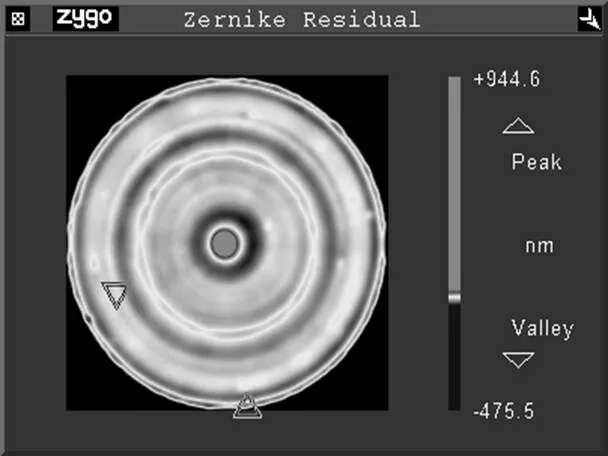

車削后的紅外透鏡表面殘留了較多的單點金剛石車削痕跡,導致鏡面呈現彩虹紋、損傷層等鏡面表面缺陷,以及在面形上的環狀中高頻誤差,如圖3所示。傳統大口徑紅外透鏡加工工藝流程中,車削階段所產生的表面/亞表面損傷層主要采用研磨的方法去除,該方法在進行損傷層去除的同時,無法保證光學元件面形精度。因此在拋光階段,需要首先解決車削后的鏡面損傷層快速去除問題,再解決面形精度保持問題,最后解決面形中高頻誤差問題。

基于上述考慮,在工業機器人基礎上,集成傳統的子孔徑CCOS工具頭、氣囊拋光工具頭、輪式拋光工具頭。首先應用氣囊拋光工具頭,球冠形柔性氣囊與高陡度紅外透鏡表面具有良好的工件匹配特征,通過調節氣囊內部壓力來控制拋光去除效率,可以實現對紅外透鏡的表面損傷層快速去除。其次為避免傳統子孔徑CCOS拋光工具頭易引起鏡面邊緣效應誤差,采取基于無偏心控制驅動的子孔徑拋光技術,對鏡面誤差進行保形平滑加工,以對環狀誤差進行有效的平滑去除。最后,通過輪式拋光工具頭,對透鏡的非球面面形誤差進行快速提高,過程中調整拋光輪轉速、壓力等工藝參數生成穩定的去除函數,對鏡面誤差進行確定性去除。

圖4 不同拋光工具頭

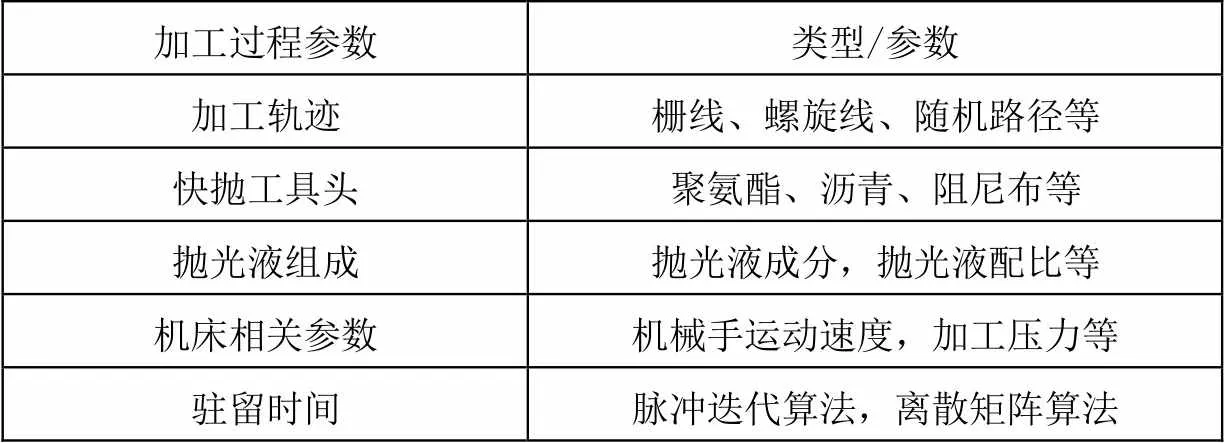

3.2 機械手輪式拋光工藝參數

在穩定的去除函數和組合工具頭設計基礎上,利用紅外透鏡樣件進行大量工藝試驗,研究工藝參數對面形收斂率、粗糙度等加工效果的影響,見表1。對不同材料光學元件的基本工藝參數,包括壓力、速度、加工時間等進行優化配置,探索多軌跡目標實施方案,實時跟蹤曲面離散點三維信息(平面位置參數和矢高),提取出非規則性的工藝過程知識并用數字化模型加以表達。最后,由各個工藝階段優化配置后的工藝參數為基礎,并對各個工藝階段工藝參數進行優化鏈接,從而構建出紅外透鏡的機械手輪式加工工藝參數數據庫。在多工藝參數組合的實驗結果基礎上,首先計算多組均值,在均值的基礎上,得出極差及因素主次順序,通過數理統計中相關最小二乘與加權平均閾值算法,得出相關優水平及有組合工藝參數,指導下次加工。

表1 過程工藝參數表

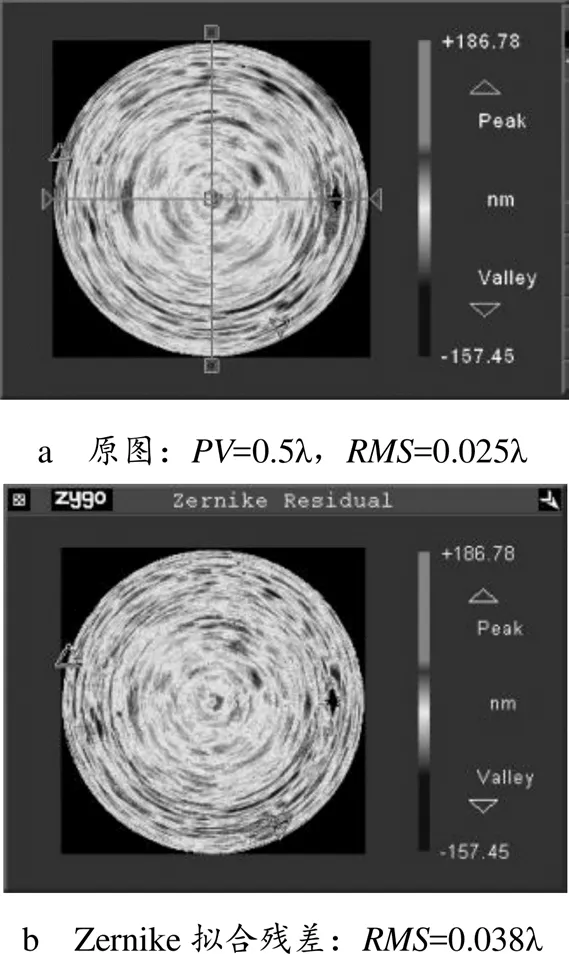

為了便于快速對紅外透鏡的面形誤差進行全面評價,通過Zernike系數擬合的方式首先快速獲取鏡面的中高頻誤差信息,見圖5和圖6。從中可以看出,在整體面形精度上,圖6的結果高于圖5,但Zernike擬合殘差圖6的結果不如圖5。因此,建立Zernike殘余誤差和加工工藝參數間的關聯,通過對工藝參數優化指導加工,保證全頻段誤差同步收斂。

圖5 某紅外透鏡加工后的結果

圖6 某紅外透鏡加工后的結果

4 非接觸式透鏡精度檢測技術

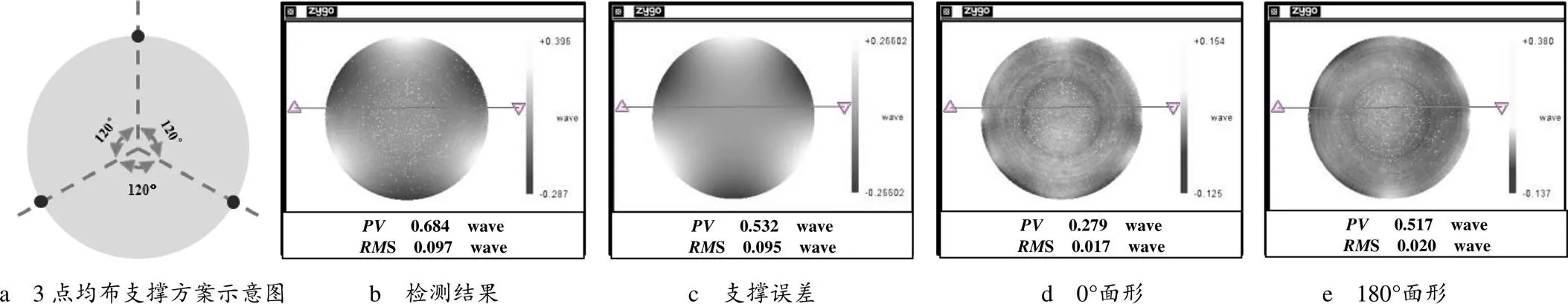

由于大口徑紅外透鏡大口徑、小數(<0.4)的特征,在輪廓測試中易引入支撐誤差,從而影響加工精度。因此,關鍵在于采用可定量化分析的支撐方式,可準確地剔除支撐造成的面形誤差。采用如圖7所示的3點均布支撐,使鏡面產生確定性變形,通過有限元仿真分析并提取出因3點支撐引起的變形誤差,如圖7c所示。將二者相減即可獲得透鏡自身的面形誤差。通過對比0°和180°方向的測試結果,差值僅為0.003λ(),證明該測試方法能夠滿足面形精度λ/50()的測試需求。

圖7 透鏡精加工檢測結果

5 結束語

針對大口徑非球面紅外透鏡超精密加工難點,開展了大口徑紅外透鏡車削、紅外透鏡快速拋光和面型檢測技術的研究,研究結果表明:

a. 采用單點金剛石車削結合面形誤差補償,可實現大口徑非球面紅外透鏡快速成形,加工精度可達0.035λ();

b. 采用基于工藝機器人的多種工具頭組合,結合中高頻誤差分離技術,可實現紅外透鏡面形精度的全頻段快速收斂;

c. 采用3點支撐可準確獲得重力對大口徑紅外透鏡面形的影響,殘余誤差可小于0.004λ()。

通過上述研究,建立了基于高確定性誤差去除的紅外透鏡制造工藝,實現了大口徑非球面紅外透鏡的高效超精密加工。

1 郭凱,胡旖旎. 航天裝備試驗鑒定案例分析——天基紅外系統[J]. 航天返回與遙感,2021,42(2):79~84

2 何紅星,趙勁松. 一種軸向變倍四視場中波紅外光學系統[J]. 紅外與毫米波學報,2017,36(3):316~320

3 李圣怡. 保形紅外光學元件制造技術[J]. 航空制造技術,2008(24):55~57

4 羅琪,李小英,程天海,等. 紅外甚高光譜分辨率探測儀反演系統的設計與實現[J]. 航天返回與遙感,2019,40(6):67~76

5 黃宇飛,徐嘉,白紹竣,等. 衛星紅外遙感技術及其在防災救災中的應用研究[J]. 航天返回與遙感,2020,41(5):118~126

6 唐雙林,楚翀,賈魯. 鍺單晶球面鏡超精密車削加工研究[J]. 機械制造,2019,57 (6):29~30,34

7 何春雷,宗文俊. 鋁合金超精密車削表面微觀形貌對衍射效應影響的研究[J]. 金屬加工(冷加工),2021(6):93

8 何成奎,張平,李東,等. 超精密車削表面質量影響因素及發展趨勢研究[J]. 裝備制造技術,2017(11):12~15

9 丁志超,閆舒洋,孫玉文. 精密車削過程的切削力建模研究[J]. 機械工程師,2020(11):13~16,19

10 郭曉光,王曉麗,康仁科,等. 刀具磨損對于單點金剛石切削單晶硅的影響(英文)[J]. 材料科學與工程學報,2020,38(3):355~362,381

11 袁飛. 精度約束下的自由曲面SPDT加工理論與技術研究[D]. 吉林:吉林大學,2020

12 王朋,薛棟柏,張昊,等. 紅外晶體等距恒速單點金剛石車削[J]. 紅外與激光工程,2019,48(7):132~136

13 孟曉輝,王永剛,李文卿,等.420mm高次非球面透鏡的加工與檢測[J]. 光學精密工程,2016(24,12):3068~3075

14 杜康,劉春雨,謝運強,等. 基于非球面的大相對孔徑微型星敏感器鏡頭設計[J]. 儀器儀表學報,2019(40,6):96~103

15 李池娟,孫昌鋒,席喆,等. 非球面光學零件的應用[J]. 激光與紅外,2013,43(3):244~247

16 徐領娣,房安利,于建海,等. 微晶材質自由曲面反射鏡精密超聲銑磨加工技術[J]. 光學精密工程,2019(27,12):2564~2570

17 張林,林有希. 計算機控制小磨頭拋光技術研究進展[J]. 機械制造與自動化,2018,47(6):7~11

18 葉楓菲,余德平,萬勇建,等. 基于變壓力的CCOS光學研拋技術[J]. 光電工程,2018,45(4):50~57

19 張健,代雷,王飛,等. 小磨頭自適應拋光抑制高精度非球面中頻誤差[J]. 光學學報,2013,33(8):202~208

20 王朋,張昊,賈亞鵬,等. 單點金剛石車削刀痕的螺旋正弦軌跡氣囊拋光去除[J]. 紅外與激光工程,2020,49(7):189~194

Reasherch of High Efficiency Manufacuturing of Large Aperture Infrared Lenses

Xiao Zhenghang1, 2, 3Meng Xiaohui1, 2, 3Wang Guoyan2, 3

(1. Optical Ultraprecise Processing Technology Innovation Center for Science and Technology Industry o f National Defense, Beijing 100094; 2. Optical Elements Fabrication Technology Center of China Aerospace Science and Technology Corporation, Beijing 100094; 3. Beijing Institute of Space Mechanics & Electricity, Beijing 100094)

With the application of large aperture space infrared optical system, the manufacturing technology of infrared optical components has changed from a single technical route centering on single point diamond turning to a multi-process combination. In this paper, a typical aspheric infrared lens was taken as the research object to carry out the research on single-point diamond turning and rapid polishing technology of large aperture infrared lens. The results showed that, through the application of rapid surface compensation in the turning stage, rapid polishing of flexible wheels based on industrial robots, non-contact high-precision contour measurement and other technologies, it can realize high efficiency and ultra-precision machining of large aperture aspheric infrared lens.

infrared lens;efficient manufacturing;single point diamond turning;flexible wheel polishing

TH706

A

肖正航(1974),研究員,精密與超精密加工專業;研究方向:精密與超精密加工。

2022-09-21