天然氣管道摻氫試驗平臺設計

趙立前, 黨富華, 張荷枝, 付國英

(1.中國石油天然氣管道工程有限公司, 河北 廊坊 065000; 2.中國石油管道局工程有限公司國際事業部, 河北 廊坊 065000)

1 概述

天然氣摻氫在管道輸送和終端利用具有優勢[1-2]。氫氣對管道產生的氫損傷程度與氫氣體積分數、輸送壓力、管道材料性能等存在一定聯系[3-4]。在天然氣摻混氫氣的管道輸送方面,趙永志等[5]認為摻入的氫氣對配送管道的影響較小,對輸送管道的影響還需進一步評估,隨著摻氫比例提升,風險增大。張小強等[6]分析了天然氣摻混氫氣的管材適用性,認為如果管道鋼級低于或同于X52,則該天然氣管道可用于輸送氫氣體積分數小于10%的混合天然氣。因此,在天然氣管道中添加氫氣進行輸送時,需針對輸氣工況和管材情況進行適應性分析,做到具體項目具體分析。國內已開展的天然氣摻氫輸送研究較多,主要包括管道輸送摻氫比例、摻氫天然氣對終端用戶的影響[7-8]、管材適應性[6]、泄漏監測[9]、終端氫氣提純[10]等。國內諸多示范項目的開展受限于項目的持續時間和涉及范圍[11],仍有許多問題待進一步研究。本文設計摻氫綜合試驗平臺(以下簡稱試驗平臺),以研究管材、設備、閥門焊縫等在不同摻氫比例下的適應性,推動我國摻氫研究成果試驗驗證,為摻氫的規模應用及工程實踐提供試驗支撐。

2 試驗平臺

2.1 設計思路

試驗平臺搭建目標為:不同壓力條件下同時進行不同摻氫比例的各種試驗。不同壓力通過壓縮機加壓以及調節閥控制實現;不同摻氫比例通過固定氫氣流量、控制天然氣注入流量實現;同時進行通過摻氫比例不同的摻混段串聯安裝,逐次降低摻氫比例并順序通過試驗段實現;各種試驗指驗證不同摻氫比例下,現有天然氣管道管材、主要設備材料(流量計、過濾器、閥門)、檢測儀表以及可燃氣體探測器等適應性問題,現有天然氣管道密封材料、地上及埋地管道焊縫適應性問題,以及氫脆產生的概率與風險評估等。

2.2 試驗平臺設計

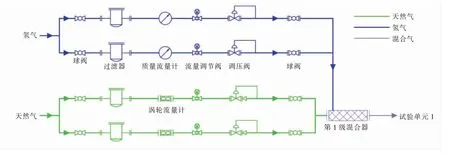

① 總體流程

試驗平臺總體流程見圖1。天然氣和氫氣分別經過濾、計量、限流、調壓后進入第1級摻混段,摻混得到摻氫比例25%混合氣,進入試驗單元1進行試驗。摻氫比例25%混合氣進入第2級摻混段繼續與天然氣摻混,得到摻氫比例12%混合氣,進入試驗單元2進行試驗。以此類推,分別得到摻氫比例9%混合氣、摻氫比例6%混合氣及進行相應試驗。從試驗單元4出來的摻氫比例6%混合氣進入下游城市燃氣管網。

圖1 試驗平臺總體流程

② 試驗壓力

考慮安全因素以及試驗平臺功能的拓展性,試驗平臺設計壓力為4.5 MPa。平臺可以進行4.0 MPa、2.5 MPa、1.6 MPa、0.8 MPa及0.4 MPa等不同壓力工況下,針對不同管材、設備及缺陷的試驗。

③ 摻氫比例

與天然氣相比,氫氣具有密度小、最小點火能量低、爆炸范圍寬、火焰溫度高、擴散系數大等特點[6]。一定濃度的氫氣進入天然氣管道后,局部氫濃度飽和時會引起材料塑性下降、誘發裂紋或產生滯后斷裂,發生氫脆。此外,氫還可能與管線鋼中的碳反應生成甲烷,造成鋼脫碳和產生微裂紋,導致鋼的力學性能不可逆地劣化[12-14],發生氫腐蝕,給管道運行帶來較大安全隱患。

試驗平臺的摻氫混合氣最終進入下游城市燃氣管網。GB/T 37124—2018《進入天然氣長輸管道的氣體質量要求》要求,進入天然氣長輸管道的天然氣氫氣摩爾分數≤3%。歐盟經驗顯示,5%、10%的摻氫比例普遍認為沒問題,燃氣互換性及燃具要求的合理摻氫比例上限約為 20%~27%[15-17]。國內尚無相關數據積累,結合國外經驗,可將摻氫比例上限確定在20%。作為試驗平臺,我們把試驗中摻氫比例上限上調至25%。其他摻氫比例定為6%、9%、12%。

④ 各摻混段氫氣、天然氣流量

根據下游天然氣管網接收能力,試驗平臺設定近期和遠期兩個工況。近遠期各摻混段氫氣、天然氣注入流量見表1。下文僅針對近期試驗進行討論。

表1 各摻混段氫氣、天然氣注入流量

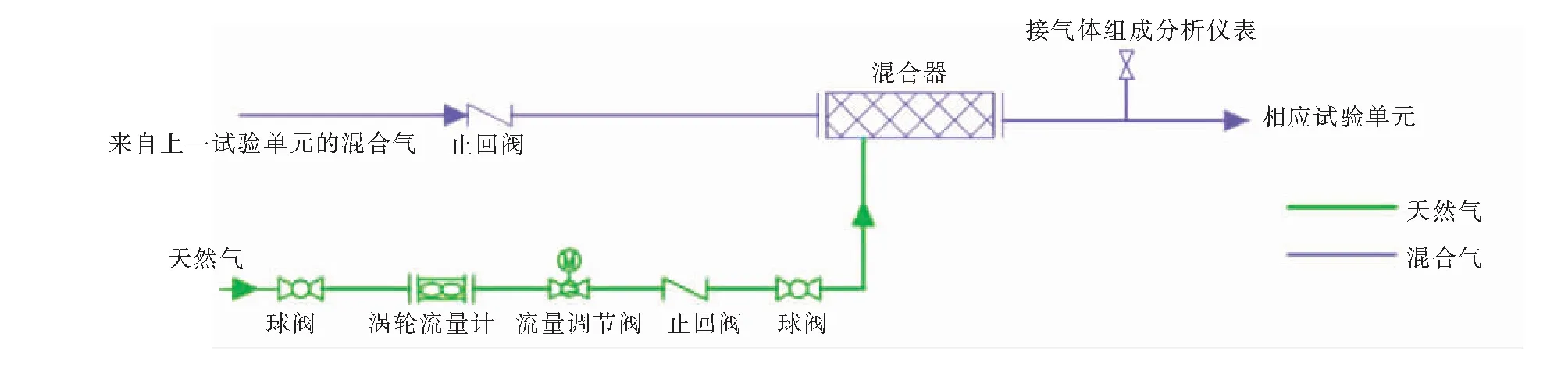

3 摻混流程

第1級摻混段摻混流程見圖2。圖2中左側球閥是焊接連接,右側球閥是法蘭連接。氫氣來氣壓力為2.0 MPa,經過濾、計量、限流、調壓后,壓力控制在1.8 MPa,流量控制在36 m3/h,進入第1級混合器。氫氣過濾器、質量流量計、流量調節閥、調壓閥串聯安裝,各設置2套,1用1備。

圖2 第1級摻混段摻混流程

天然氣來氣壓力為2.0 MPa,經過濾、計量、限流、調壓后,壓力控制在1.75 MPa,流量控制在108 m3/h,進入第1級混合器與氫氣摻混,摻氫比例為25%。天然氣過濾器、渦輪流量計、流量調節閥、調壓閥串聯安裝,各設置2套,1用1備。

第2級摻混段、第3級摻混段、第4級摻混段摻混流程見圖3。從第1級混合器出來的摻氫比例25%混合氣進入試驗單元1,試驗后進入第2級摻混段。天然氣經過計量、限流后,將壓力控制在1.75 MPa、流量控制在156 m3/h,進入第2級混合器,與摻氫比例25%混合氣摻混,摻氫比例12%混合氣進入試驗單元2。改變天然氣流量重復上述流程,依次得到摻氫比例9%、6%混合氣,分別進入對應的試驗單元進行試驗。

圖3 第2級摻混段、第3級摻混段、第4級摻混段摻混流程

第2級摻混段、第3級摻混段、第4級摻混段的天然氣注入流程中,均設計量、限流功能,不再設備用管路。當某試驗單元出現設備故障維修、更換等情況時,可通過開啟試驗單元前旁通球閥(見圖1)越過該試驗單元,可以保持后續試驗單元正常測試。

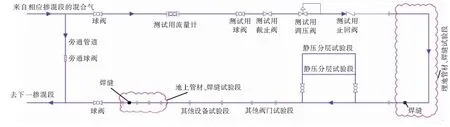

4 試驗單元流程

試驗單元流程見圖4。各摻氫比例混合氣進入試驗單元,試驗單元內串聯安裝測試用流量計,閥門(球閥、截止閥、調壓閥、止回閥等),地上管材、焊縫試驗段,埋地管材、焊縫試驗段以及靜壓分層試驗段,同時預留其他設備和閥門試驗段。試驗段各設備、管段采用法蘭連接,由試驗團隊定期將設備、管段取下進行測試分析。

圖4 試驗單元流程

5 基于自動化的摻氫比例精確控制

為精確控制摻氫比例,得到較準確的測試結果,應預先根據天然氣、氫氣及混合氣參數(流量、壓力、溫度等)設定流量調節閥開度,對各摻混段混合氣的摻氫比例進行檢測。

① 流量調節閥

在氫氣注入管路和摻混段天然氣注入管路各設置流量調節閥1個。試驗平臺摻混氣體流量調節采用電動調節型球閥,配備調節型電動執行機構,與對應注入路流量計連鎖,達到控制流量的目的。

電動調節型球閥的優點是準確限流且產生的壓力降小,可保證下游氣體壓力穩定,使用壽命長,必要時可作為截斷閥門使用。

② 混合器

試驗平臺混合器采用靜態混合器。

③ 摻氫比例檢測

試驗平臺設置氣體組成分析儀表檢測摻氫比例。摻氫比例測定方法一般有色譜法、紅外光譜法、熱導法等。試驗平臺采用基于熱導法的熱導分析儀檢測摻氫比例。熱導分析儀基于不同氣體具有不同的熱導率,采用敏感元件組成不平衡電橋,其輸出信號正比于被測氣體含量。

6 試驗平臺安全保障

6.1 緊急停車系統

緊急停車(ESD)系統命令優先于任何操作方式。在進、出試驗平臺管路上設置緊急切斷閥,在出試驗平臺管路上設置緊急放空閥。ESD系統可手動或自動觸發。無論就地或者通過站控系統操作,ESD控制命令均可直接到達被控設備,并使它們按預定的順序動作。所有ESD系統的動作將發出閉鎖信號,使緊急切斷閥在未接到人工復位命令前不能再次啟動。

緊急切斷閥由電動執行機構驅動,試驗平臺或上下游管道發生事故時,可關閉緊急切斷閥,切斷試驗平臺與上、下游管道的聯系。若緊急切斷閥關閉,緊急放空閥會自動打開,放空試驗平臺的氫氣和天然氣。緊急切斷閥和緊急放空閥采用不間斷電源供電,以保證廠站斷電后閥門仍可操作。

6.2 可燃氣體泄漏檢測系統

在試驗平臺設置天然氣泄漏探測器和氫氣泄漏探測器。當探測器檢測到氣體泄漏時,報警控制器報警,報警信號上傳至站控制系統及調度控制中心。站控制系統顯示報警,并與安全儀表系統連鎖。

① 天然氣泄漏檢測

天然氣泄漏檢測可采用紅外點式可燃氣體探測器、激光對射可燃氣體探測器、云臺式激光甲烷探測器等[18]。本試驗平臺處于室外開放空間,紅外點式可燃氣體探測器使用效果不佳。激光對射可燃氣體探測器受風雨等外界環境和設備沉降影響,易出現漏報或誤報。經分析,采用云臺式激光甲烷探測器。

② 氫氣泄漏檢測

試驗平臺采用超聲波氣體泄漏探測器對氫氣泄漏進行探測。

6.3 火災自動報警系統

試驗平臺設置1套火災自動報警系統。在控制室設置火災檢測儀表,在試驗平臺設備區設置8臺火焰探測器,其中4臺接入報警控制器,由報警控制器將火焰探測器檢測信號上傳至火災自動報警系統;另外4臺作為安全檢測設備接入安全儀表系統,由安全儀表系統執行連鎖命令。

7 試驗平臺的拓展性

① 開展更高壓力、更高鋼材等級管材、更高摻氫比例的試驗

試驗平臺遵循試驗壓力逐漸增大、最大摻氫比例由25%逐漸增大的原則。前期試驗壓力2 MPa以下,后期提高到4 MPa;前期測試20鋼、L245、L360材質的管材,后期測試高等級鋼管材;前期摻氫比例為3%~25%,后期將最大摻氫比例由25%提升至40%。

② 先測試常用設備材料,后測試其他設備材料

試驗平臺前期測試流量計、球閥、截止閥、止回閥等常用設備材料,后期根據需要測試天然氣管道上的其他設備材料。平臺預留拓展試驗的接口和安裝空間,設備材料采用法蘭連接,拓展試驗時可直接拆卸、安裝,避免動火作業。