汕頭中砂鋼箱梁斜拉橋結構健康監測系統設計與應用

浦童剛,徐建光,吳 鳴,劉 浩,王延寧

(1.汕頭大學土木與環境工程系,廣東 汕頭 515063;2.青島理工大學土木工程學院,山東 青島 266033;3.中交一航局第二工程有限公司,山東 青島 266071)

0 前言

近年來隨著人工智能、大數據、物聯網、深度學習、云計算等技術與工程領域的融合不斷深入,基于各種數據分析技術的高效、連續的橋梁結構健康監測系統(Bridge Structural Health Monitoring System,BSHMS)在橋梁工程領域被越來越廣泛地應用[1-3].結構健康監測(Structural Health Monitoring,SHM)是橋梁建設中的一項重要工作,為確保橋梁結構滿足安全、適用、耐久的功能需求,SHM技術作為一種工具可對橋梁結構進行長期的實時健康監測.對橋梁結構進行健康監測與安全評估,建立施工或運營期間的安全預警系統已經成了國內外學術界以及工程界都十分關注的熱點問題之一[4].

國內外目前在許多大跨斜拉橋結構上建立了具有針對性的BSHMS,比如港珠澳大橋[5]、武漢二七長江大橋[6]、Bosphorus Bridge[7]等,孫利民等[8]總結了國內外重要橋梁對BSHMS的運用情況,并以時間軸形式進行了梳理;馬乃軒等[9]對服役期內的一座扁平鋼箱梁斜拉橋開展了結構健康監測研究.基于已有BSHMS獲取的大量實時數據,諸多學者對在役運營狀態下斜拉橋主梁或主塔的溫度、拉索索力、撓度、應力、動力特性等監測參數開展了大量的研究.上述研究主要集中于運營期的健康監測研究,而針對施工過程,由于相對服役期而言時間較短,布設傳感器影響施工組織等原因,這方面的研究相對很少,但施工期的監測對橋梁健康也意義重大,其能夠記錄橋梁結構在施工期間的環境變化、構件行為與性能演變過程,在結構施工的每一時刻,能診斷組成材料的狀態.對于斜拉橋這類高次超靜定橋跨結構,結構成橋時的結構線形和結構內力與施工過程有著密切的關系.因此,在斜拉橋施工過程中,建立一個安全穩定的BSHMS進而科學評估橋梁短期施工階段的結構性能,以安全高效地完成項目目標十分必要.

基于此,為確保在施工過程中斜拉橋重要構件的各項力學指標安全可控,同時處于合理的范圍內,本研究以一座鋼箱梁斜拉橋—中砂大橋在施工期間的健康監測數據為基礎,通過建立結構施工期間的BSHMS,以重要施工工序為節點,對中砂大橋施工過程中結構的索力、應力、溫度及線形等指標進行有效監測和分析.該研究可為同類型橋梁施工期間健康監測系統設計提供科學參考.

1 項目概況

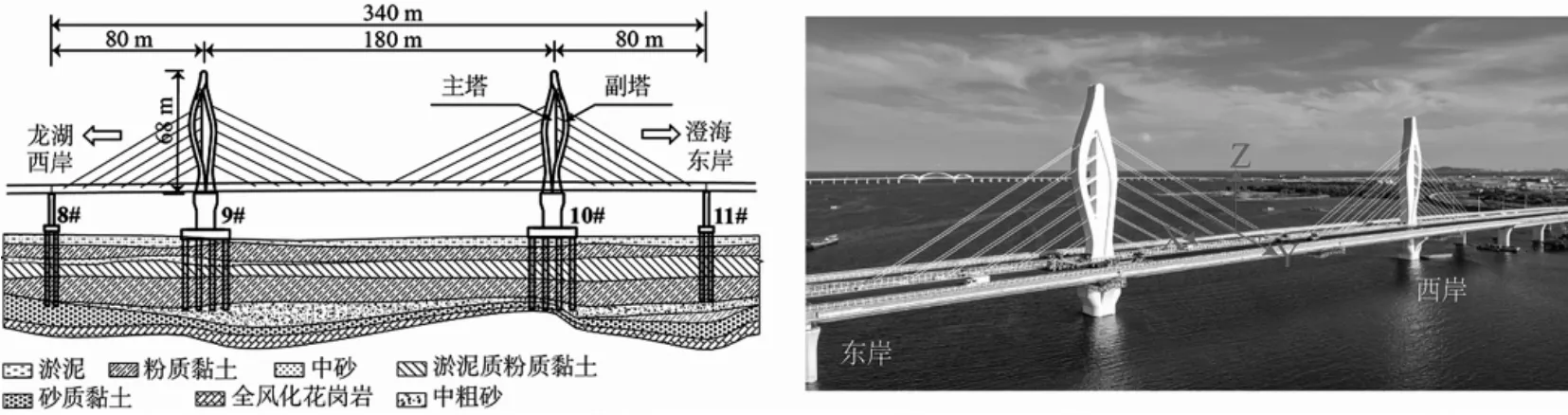

中砂大橋位于廣東省汕頭市,大橋東接澄海區、西接龍湖區.橋梁全長1325 m,主橋采用橋跨布置為80 m+180 m+80 m=340 m的三跨連續雙塔雙索面鋼箱梁斜拉橋,邊中跨比為0.444,主橋塔梁分離,主梁通過支座支承在塔墩上.此橋主塔高度為83 m,其中上塔柱高度68 m范圍內為鋼結構,下塔柱15 m范圍內為混凝土結構,中間4 m范圍內是鋼混結合段.上塔柱截面采用矩形加勁鋼箱斷面.主梁為正交異性扁平鋼箱梁,整幅布置,截面形式為單箱五室斷面.在保證塔高、跨徑協調的前提下,在橋面中心處設置雙索面平行鋼絲拉索,采用錨箱錨固,全橋共48根,主塔每側各6對拉索.中砂大橋橋型布置圖如圖1所示.

圖1 中砂大橋橋型布置圖

2 健康監測系統的設計和實現

斜拉橋施工過程中結構的靜動力響應與結構狀態密切相關,通過對中砂大橋物理參數的分析,在不同部位部署了不同的傳感器,并建立了中砂大橋施工期間的BSHMS,整個系統主要由傳感器子系統、數據采集與傳輸子系統、軟件系統組成.

2.1 傳感器子系統

2.1.1 監測傳感器及設備

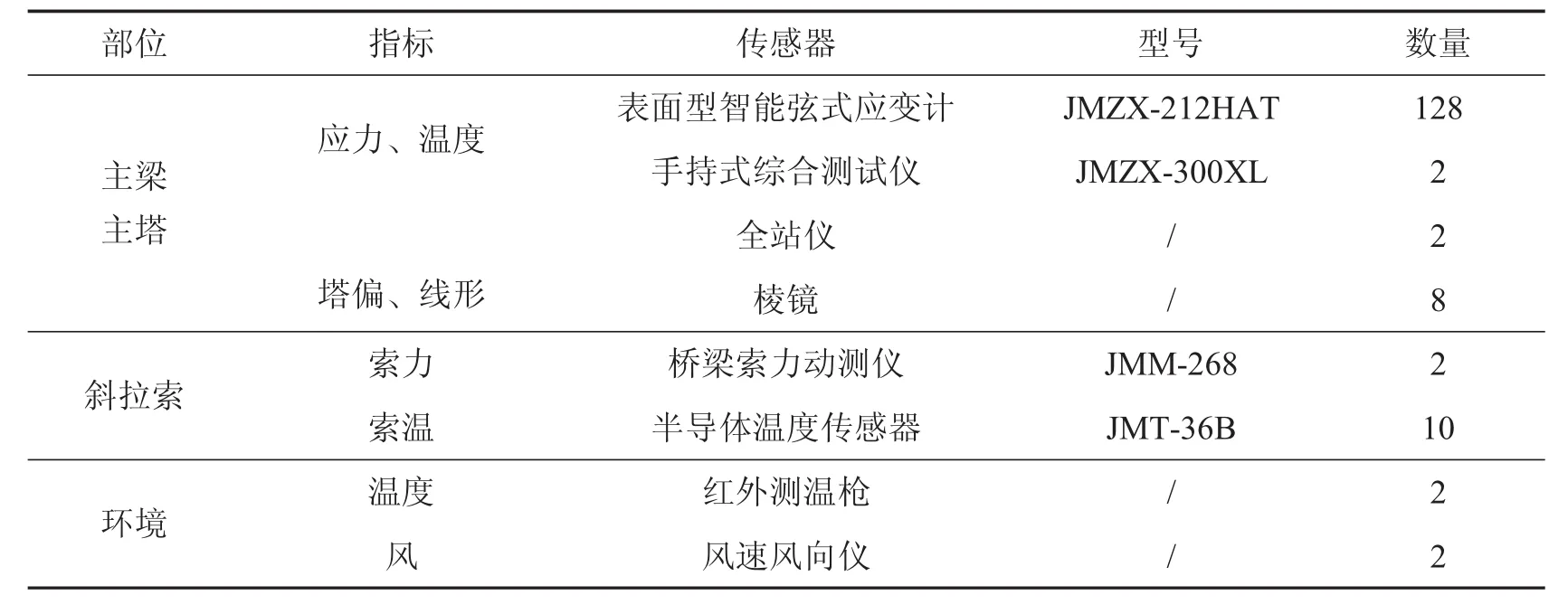

傳感器的選取及配置對監測后期的數據處理和損傷檢測的可靠程度具有重要的影響[10].傳感器和監測設備的類型經過精心選擇,其性能能夠滿足測量范圍、采樣率、靈敏度的要求.為實現本項目主要監測指標,傳感器的選擇如下:

a.對于局部應力,應力作為局部結構響應信號之一,對橋梁的施工損傷非常敏感.本項目中應力的監測采用表面型智能弦式應變計,其在工程結構健康監測中被廣泛應用.采用現場傳輸的方式,將應變計4根導線對應連接于綜合采集模塊(Integrated Acquisition Module,IAM)的輸入端,通過數據采集與傳輸子系統可實現數據的定時發送.

b.對于拉索張力,目前工程實踐中有許多方法,包括基于磁彈性效應的傳感器技術、使用測壓元件的直接測量,以及基于拉索振動的間接張力估計.目前主要用弦振式力傳感器、穿心式傳感器對施工過程中平行鋼絲斜拉索的索力進行測量.本項目采用JMM-268型橋梁索力動測儀進行施工過程中的索力測量.

c.對于結構溫度,本項目采用的表面型智能弦式應變計內置半導體溫度傳感器,結構溫度可隨應力一同采集.對于索溫,采用JMT-36B半導體溫度傳感器進行斜拉索索溫的檢測,在制作斜拉索時,制作2根2 m長與實橋斜拉索材質相同的試驗索,在試驗索內部和索PE護套的內表面沿圓周方向均勻布設溫度傳感器.

d.對于變形和線形控制,采用棱鏡、全站儀、水準儀等光學測量裝置進行監測.用紅外測溫槍及風速風向儀分別監測環境溫度和風.中砂大橋BSHMS用到的主要傳感器和儀器如表1所示.

表1 中砂大橋主要傳感器和儀器

此外,需要指出的是,為保障傳感器在未接入自動采集與傳輸子系統之前能及時有效地采集所需數據,對表面型智能弦式應變計和JMT-36B半導體溫度傳感器配備了JMZX-300XL手持式綜合測試儀(如表1中所示),可靈活采集數據;為保障表面型智能弦式應變計與鋼結構表面有效粘結,傳感器安裝前對鋼結構表面進行打磨處理,之后選用平底安裝座進行點焊安裝.

基于上述監控設備和傳感器,建立了中砂大橋BSHMS的傳感系統,如圖2所示.

圖2 傳感器子系統

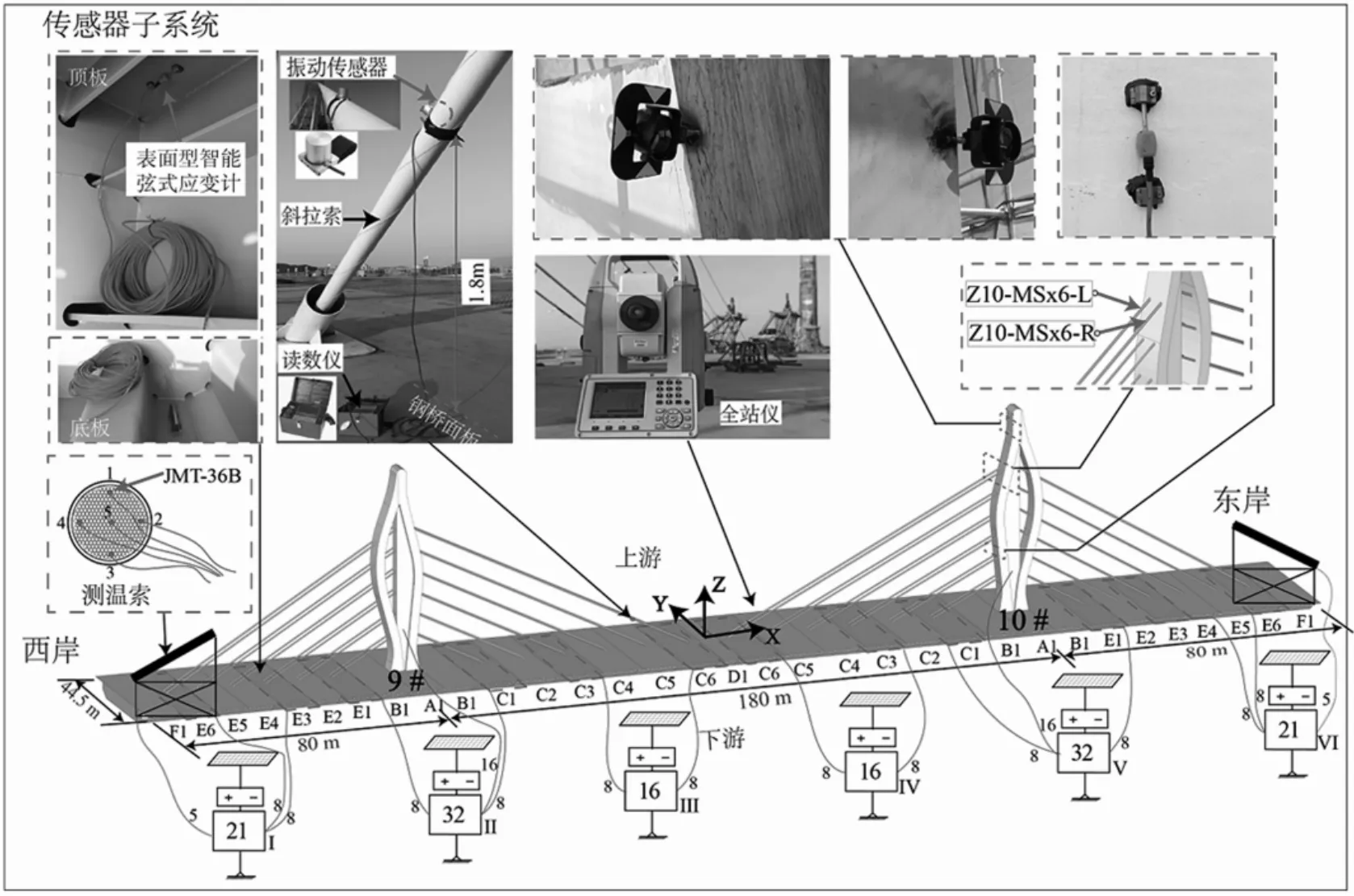

2.1.2 監測測點及傳感器布置

設計BSHMS的關鍵問題之一便是對傳感器的優化布置,這關系到數據采集的有效性和采集效率.各監測截面和測點布置如圖3所示.需要指出的是,在主梁和主塔的各測點位置同時安裝應力和溫度傳感器進行同步采集.主梁鋼箱梁應力和溫度監測截面布置如下:塔周支架吊裝B類梁段的端部位置(B3和B4截面);第三根斜拉索梁段(C3、E3)的前端位置(B2和B5截面);第五根斜拉索梁段(C5、E5)的前端位置(B1和B6截面).9#塔處監測截面與10#塔處監測截面關于跨中呈對稱布置,主橋共布置12個監測截面,共計安裝96個傳感器.

圖3 監測測點及傳感器布置示意圖

根據主塔受力特點,主塔應力、溫度監測截面布置在塔柱下部和中部位置.每個主塔共布置三個應力、溫度監測截面,其中的兩個監測截面布置4個傳感器(T1和T2截面),另一個監測截面布置8個傳感器(T3截面);9#塔處監測截面與10#塔處監測截面一樣,主塔共布置32個傳感器.

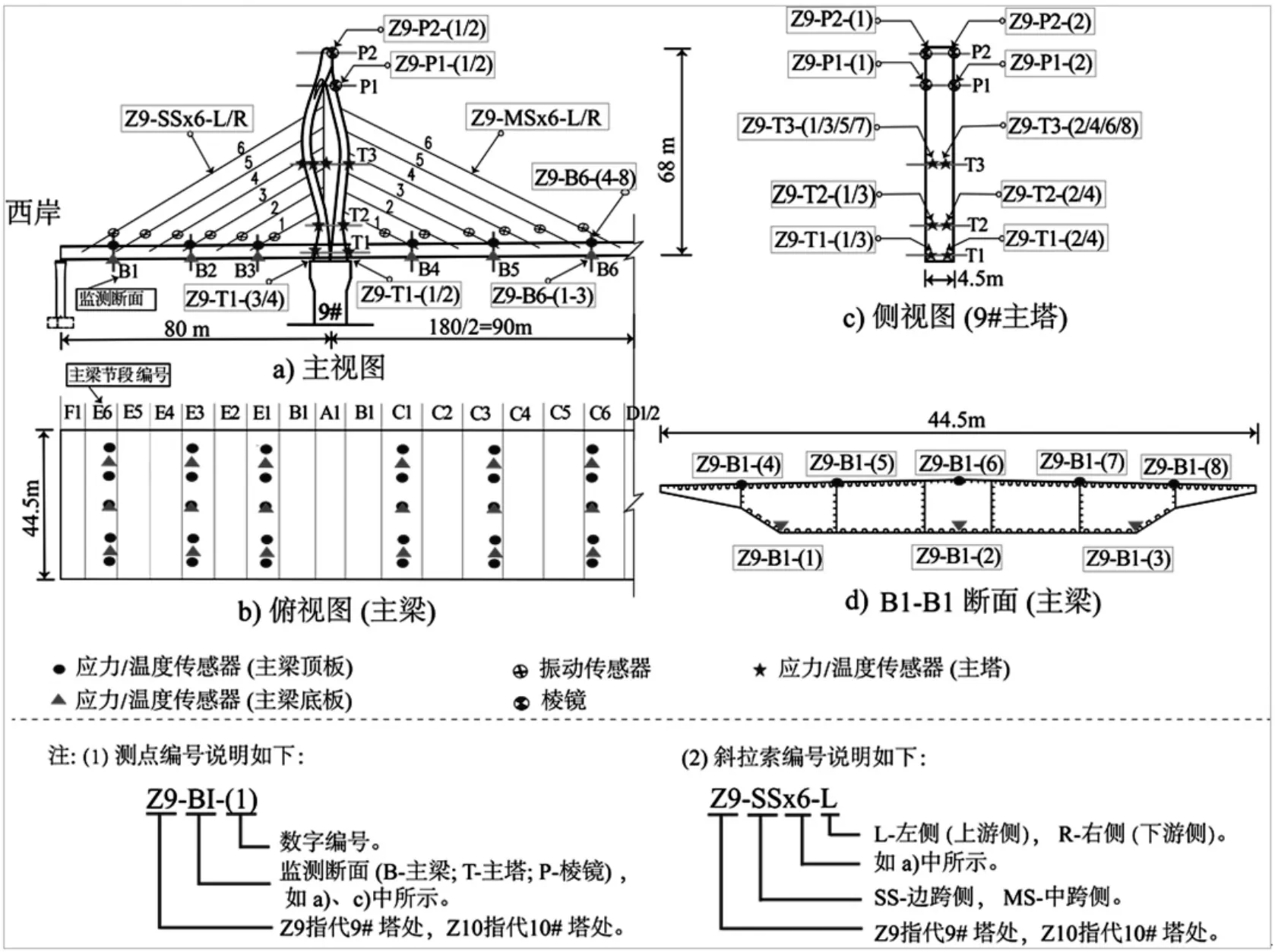

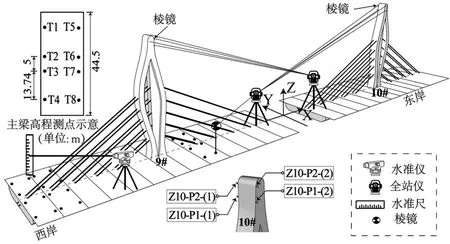

主塔偏位采用棱鏡追蹤法監測,測量示意圖如圖4所示.通過測量在主塔上布設的棱鏡的空間位置來計算主塔的偏位.棱鏡安裝在塔的頂端,每個主塔有兩個棱鏡監測截面(P1和P2截面),全橋共計4個棱鏡測點截面,共安裝8個棱鏡.

圖4 主塔偏位和主梁線形測量示意圖

斜拉索的溫度測試通過“溫度試驗索”來進行,全橋共布置2套測溫索,每套測溫索內分別埋入5個JMT-36B半導體溫度傳感器用以進行斜拉索的溫度測量.

2.2 數據采集與傳輸子系統

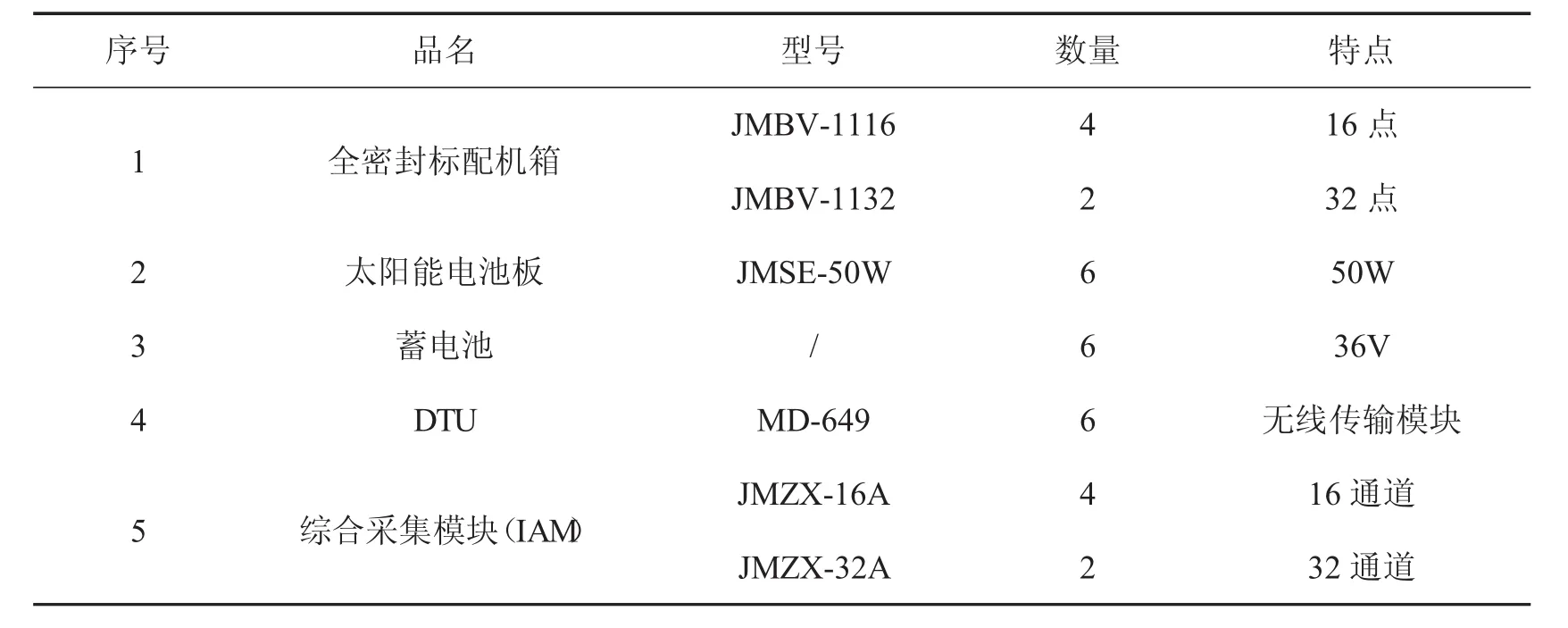

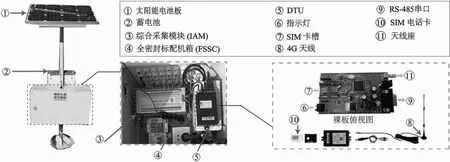

數據采集與傳輸子系統中主要用到的設備如表2所示.其中全密封標配機箱內含有電源控制模塊;太陽能電池板為蓄電池充電,繼而為機箱供電;DTU配合DSC用戶系統軟件在遠程無線監測時聯合使用;IAM的各通道均可接入智能弦式或半導體溫度傳感器,自動識別智能傳感器型號、編號,直接給出傳感器測量的物理量.這5個設備共同組合成數據采集與傳輸設備(圖5),全橋共布置6套.

表2 數據采集與傳輸子系統主要設備

圖5 數據采集與傳輸設備

數據采集與傳輸子系統(圖6)中起關鍵作用的設備是DTU.DTU支持多數據中心,可配置多個通道,每個通道連接一個數據中心,第一個通道默認是DTU終端管理通道,即連接驛云平臺.可通過該通道進行DTU狀態查看,參數修改、固件升級等管理操作.第二個通道連接mServer,在mServer中可設置相應的域名和端口,在DTU中插入具有上網功能的SIM電話卡,利用4G無線網絡連上Internet,隨后可實現與mServer監聽端口的連接(域名:eyun.etungtech.com,端口:8080).傳感器通過現場電線連接到IAM,之后通過RS-485串口線實現數據源與DTU的物理連接.

圖6 數據采集與傳輸子系統和軟件系統

2.3 軟件系統

軟件系統主要包括驛云平臺、串口通、用戶系統軟件DSC等,如圖6所示.監測中心電腦運行串口通軟件,通過mServer連接到驛云平臺,將4G無線數據終端DTU映射為客戶端的虛擬串口,這樣電腦就可以通過虛擬串口遠程訪問DTU,進行在線監測等操作.另外,用戶系統軟件DSC也通過虛擬串口連接到串口通,由此無線、雙向的數據通信便可在監測設備與用戶系統軟件DSC之間建立.

本項目設計的BSHMS現場的監測儀器與設備經密封與防水設計,采用4G無線網絡信號進行數據傳輸,這樣可極大提高系統的靈活性.個人筆記本電腦或計算機作為數據采集與傳輸子系統的上位機,可與用戶系統軟件DSC、串口通信軟件等組成監測指揮控制系統,上位機通過4G無線網絡信號間接與IAM建立聯系,從而實現系統參數設定,監測數據實時采集、定時上載傳輸、存儲,結果分析與處理.

3 健康監測結果與分析

斜拉索索力及主梁線形是斜拉橋施工過程中最重要的監測指標,索力和線形與溫度具有較強的相關性,受溫度的影響很大.鋼箱梁主梁施工階段一般應力水平相對較低(一般均小于100 MPa),但在風力較大時會影響到正常的施工.鋼主塔應力在某些非對稱施工中是安全預警的重要指標,對施工安全具有重要的預警作用.對斜拉索索溫、塔梁溫度的監測可以獲得結構溫度場的近似分布,有助于提高控制精度,同時結構溫度監測可為應力監測提供溫度補償,確定關鍵截面的溫度范圍.主塔偏位數據作為線形控制的輔助判讀參數,可為施工監控的誤差分析、參數識別等提供實測數據,保證主塔的安全,確保成橋塔偏滿足設計要求.

綜上所述,對比各監測項目的重要性程度,下文以重要施工工序為分析節點,重點探究在各施工工序下拉索索力、塔梁溫度、塔梁應力、主塔偏位、主梁線形的變化規律.

中砂大橋主橋上部結構鋼主塔于2020年9月27日開始安裝,12月20日9#和10#鋼主塔吊裝完畢,在這期間,隨著鋼主塔吊裝進度依次安裝T1、T2、T3截面傳感器,以及P1、P2截面棱鏡.2021年1月17日開始主梁鋼箱梁的現場懸臂吊裝,2021年3月14日主橋合龍.根據斜拉橋的施工特點,將施工過程細分為7個主要階段(Ⅰ-Ⅶ),26個具體施工工序,結合監測傳感器安裝狀況,選取典型施工期2021年2月2日~4月1日的監測數據進行分析.

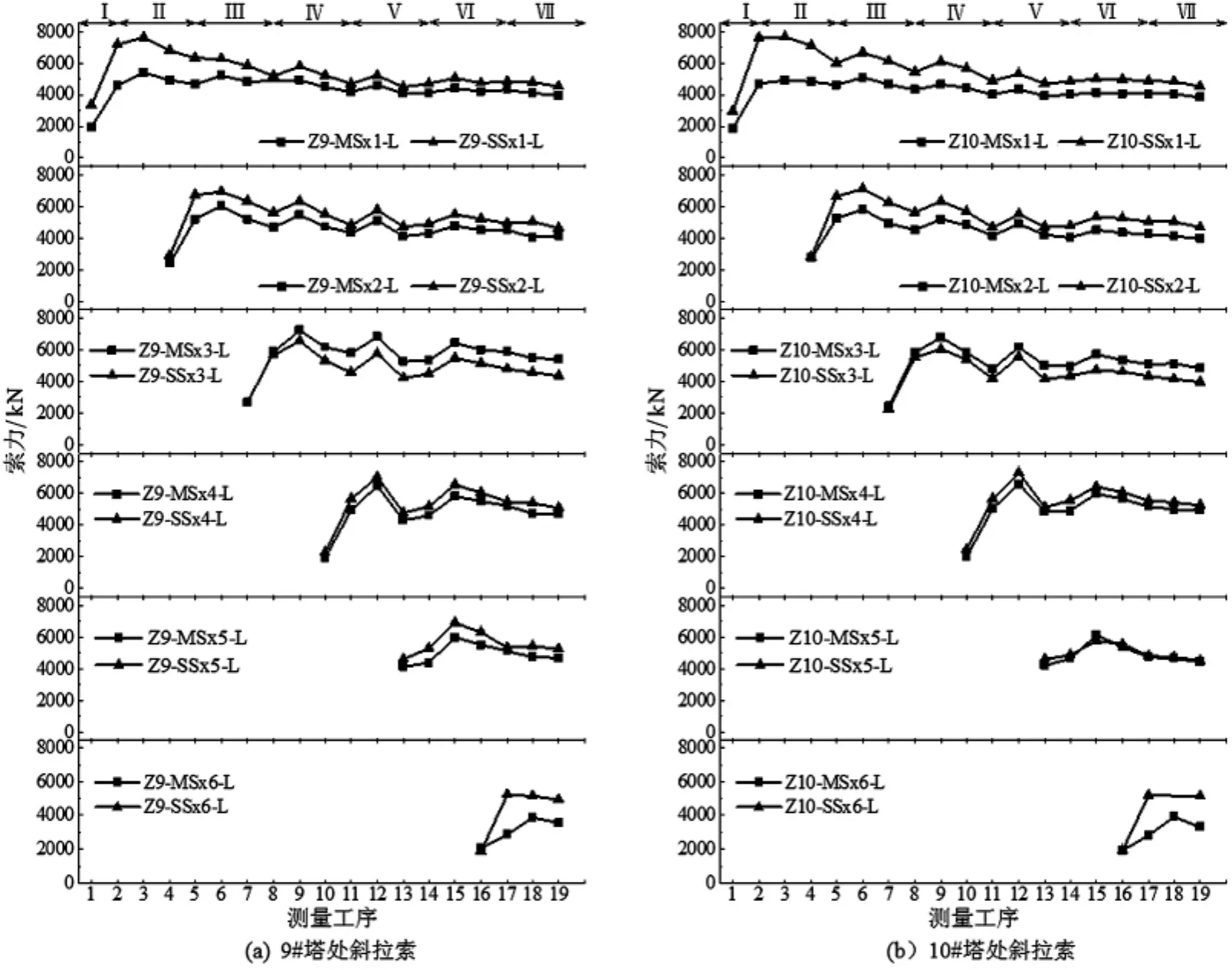

3.1 索力

每張拉一對斜拉索(一張、二張、三張),以及每吊裝一個新梁段,對所有已經安裝的斜拉索的索力都進行測量,共計在19個施工工序下對斜拉索索力進行測量.索力監測結果顯示(如圖7):近塔端的斜拉索的索力在每次新梁段吊裝時略微增大,在對遠離塔端的斜拉索進行張拉時索力又緩慢減小,但隨著施工的進行,總體呈現緩慢減少的趨勢.索力減少最大為近塔端邊跨第一對斜拉索(Z9-SSx1-L/R、Z10-SSx1-L/R),相較于二張后索力,最大減少量為39.61%.主橋合龍后進行全橋索力調整,調整之后的索力與設計索力接近.

圖7 索力監測結果

3.2 溫度

3.2.1 主塔溫度

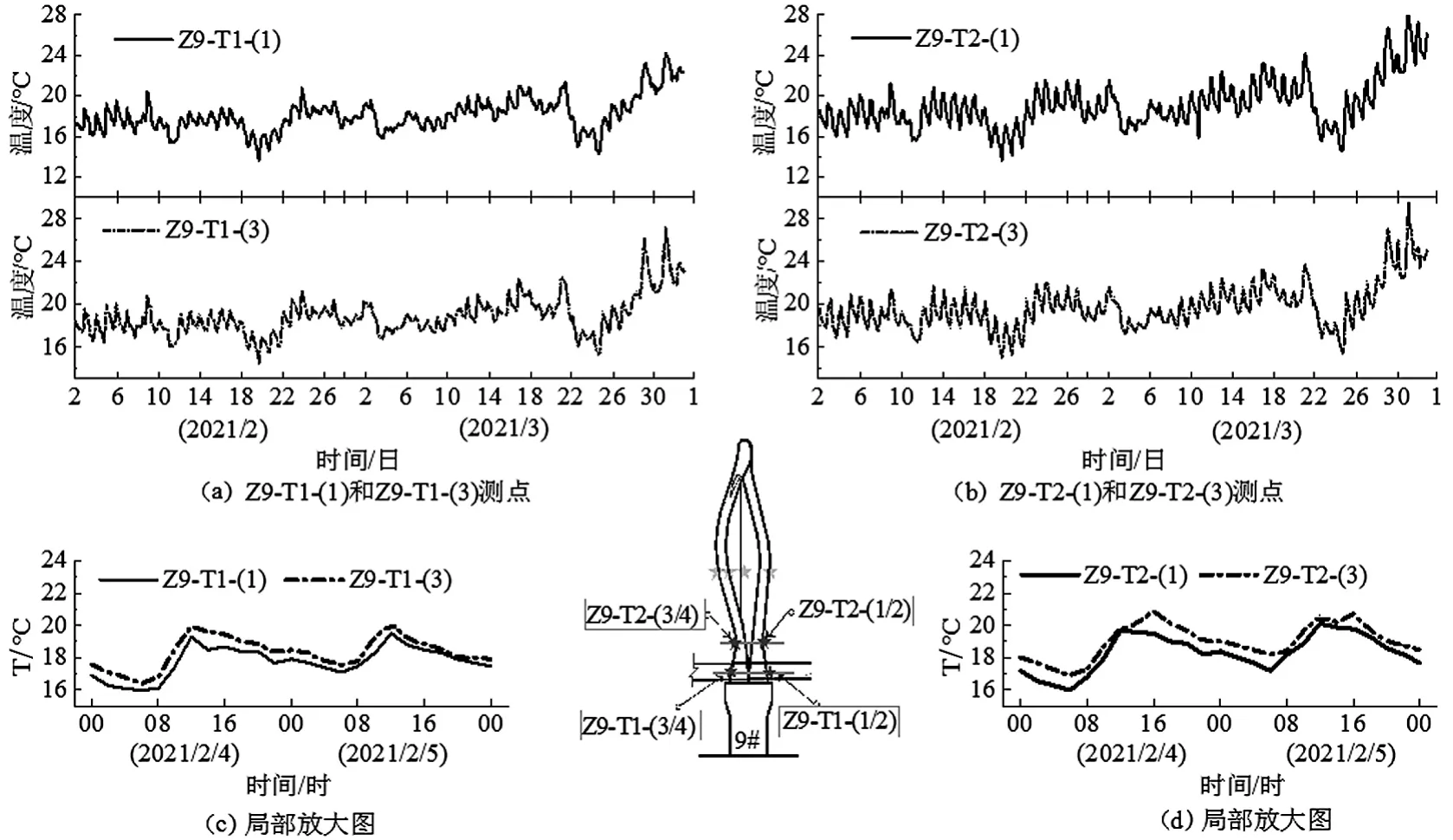

主塔溫度的監測貫穿整個施工期間.選取Z9-T1和Z9-T2兩個監測截面的1、3號測點數據進行分析,如圖8所示.最高溫度出現在13時左右.主塔在順橋向及橫橋向上的溫度梯度分布基本一致,但在垂直方向上存在輕微的溫度梯度.

圖8 Z9-T1和Z9-T2截面主塔溫度監測結果

3.2.2 主梁溫度

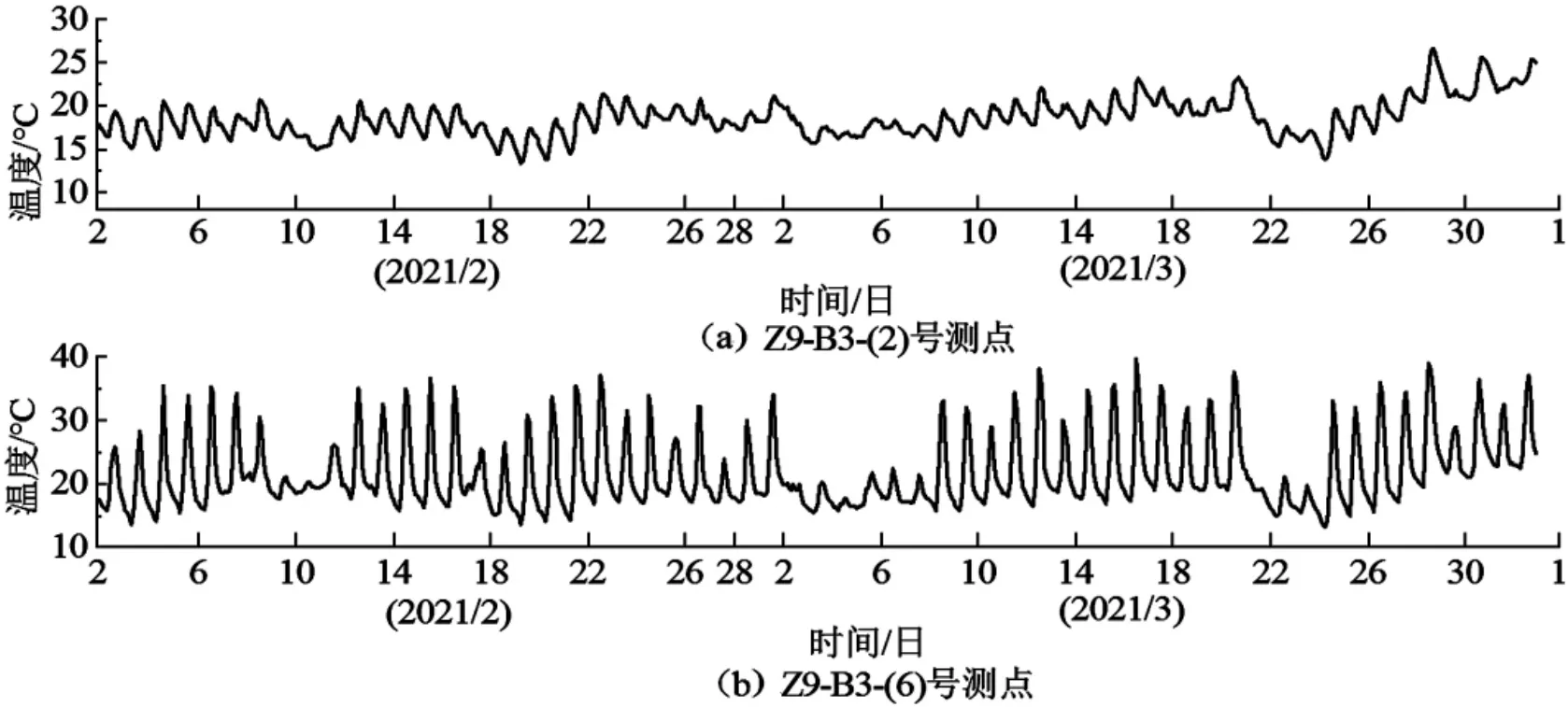

主梁溫度的監測貫穿整個施工期間.選取Z9-B3截面的鋼箱梁底板2號測點、頂板6號測點數據進行分析,結果如圖9所示.由于鋼材的高導熱性和頂板直接暴露在陽光下,主梁頂板位置經歷了最大的溫度變化,溫度變化最小的是位于主梁底板上的溫度計.頂板和底板的橫向溫度分布基本一致,但垂直溫度梯度明顯.頂板和底板的最大溫差出現在14:00~15:00之間.主梁溫度與主塔溫度在時間尺度上具有周期性變化規律,即白天結構溫度較大,晚上較小.由于太陽輻射照射到橋梁的角度不同,鋼主塔的最高溫差比鋼箱梁的最高溫差提前了1~2 h.

圖9 Z9-B3截面主梁溫度監測結果

3.3 應力

隨著主梁和主塔的施工進度,及時在相應的監測截面安裝表面型智能弦式應變計,待結構體穩定后,記錄應變初值和此時的施工狀態.用表面型智能弦式應變計測量的差值包含了溫度對結構體變形的影響.為了能更有效地對主梁和主塔的應力數據進行分析,以2021年2月2日00:00時刻采集的應變值為基準點對各監測截面的初始應變值進行修正,以后各時點采集的應變值均減去該時刻的應變值,之后通過結構體的彈性模量便可計算出結構體的應力.

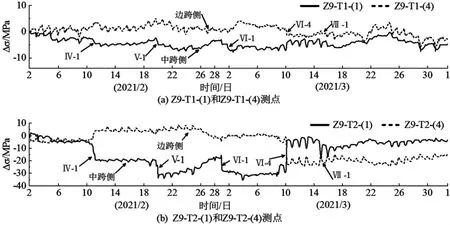

3.3.1 主塔應力

選取Z9-T1(1、4)和Z9-T2(1、4)兩個監測截面的4個測點數據進行分析,結果如圖10所示.兩個監測截面應力的變化趨勢基本相似,但邊跨側與中跨側的應力變化趨勢相反.當新梁段吊裝(Ⅳ-1、Ⅴ-1、Ⅵ-1、Ⅶ-1)和邊跨合龍(Ⅵ-4)時候,應力出現明顯變化,中跨側的變化幅度大于邊跨側.

圖10 Z9-T1和Z9-T2截面主塔應力監測結果

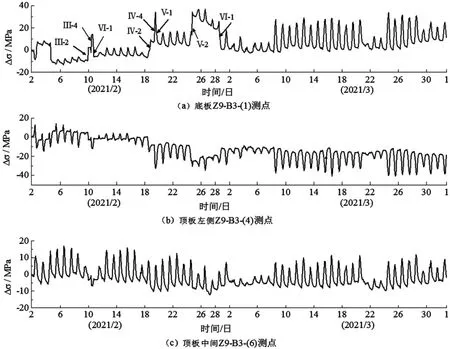

3.3.2 主梁應力

選取Z9-B3-(1、4、6)號測點數據進行分析,結果如圖11所示.底板測點(1-3)、頂板兩側測點(4、7、8)、頂板中間測點(5、6)分別表現出3種不同類型的應力變化趨勢.底板測點與頂板兩側測點的應力變化趨勢相反;頂板兩側測點和中間測點的應力變化趨勢有時相同,有時相反,說明主梁在施工過程中存在受扭狀態.當新梁段吊裝(Ⅳ-1、Ⅴ-1、Ⅵ-1、Ⅶ-1)和張拉斜拉索(Ⅲ-2、Ⅲ-4、Ⅳ-2、Ⅳ-4、Ⅴ-2)時候,應力變化明顯,底板的變化幅度大于頂板.

圖11 Z9-B3截面主梁應力監測結果

3.4 主塔偏位

主塔偏位采用棱鏡追蹤法監測(如圖4所示),通過在主塔上布設的棱鏡的空間位置測量并計算塔的偏位.施工期間,當斜拉索二張結束和新梁段吊裝后,采用全站儀對主塔偏位測點進行測量.依據規范《公路橋涵施工技術規范》(JTGT F50-2020)計算,此斜拉橋施工過程中橋塔傾斜度應控制在21.33 mm以內.9#橋塔偏位監測結果如圖12所示,成橋階段橋塔最大偏位為11 mm,且最大傾斜度不超過30 mm,滿足設計要求.

圖12 9#主塔偏位監測結果

3.5 主梁線形

在新梁段吊裝、斜拉索張拉、混凝土配重、邊跨合龍、中跨合龍等重要施工節點對梁段標高和主梁軸線進行測量,這些數據是后續索力調整、標高控制、合龍精度的重要參考依據.主梁高程測點布置及測量示意如圖4所示.根據實測結果,該橋在成橋階段橋面實測高程與設計高程的最大偏差滿足小于15 mm的要求,主梁軸線偏位亦滿足設計要求.

4 結論

本研究旨在通過對一座鋼箱梁斜拉橋建立施工期間的BSHMS,以關鍵施工階段為分析節點,對主梁和主塔進行監測分析,結果表明:

(1)隨著施工進度的推進,近塔端斜拉索索力呈緩慢較小的趨勢,相較于二張后索力,最大減少量為39.61%,經索力調整后成橋階段索力總體偏差在設計允許范圍內.

(2)主橋塔梁的溫度、應力實時監測數據表明:鋼主塔、鋼主梁的應力響應與溫度具有較強相關性,且鋼主梁對溫度的響應大于鋼主塔;鋼主梁截面不同測點隨施工工序呈現不同的應力變化趨勢.

(3)主橋合龍后,主梁線形、橋塔偏位滿足設計要求與控制目標.

(4)將智能傳感器和4 G無線技術融入監測數據采集和傳輸環節,很好地實現了對采集的數據進行快速存儲、實時過濾、高效分析.