雙氧水生產系統工作液性質影響因素的探討

程文明

(江西世龍實業股份有限公司,江西 樂平 333311)

過氧化氫化學式為H2O2,俗稱雙氧水。外觀為無色透明液體,是一種強氧化劑,其水溶液適用于醫用傷口消毒、環境消毒和食品消毒。在一般情況下會分解成水和氧氣,但分解速度極慢,加快其反應速度的方法是加入催化劑或用短波射線照射。

雙氧水是一種綠色化工產品,其生產和使用過程幾乎沒有污染,故稱為清潔化工產品,應用領域廣泛,最初主要應用于軍工和醫藥,后逐步應用于化學品合成、紡織、造紙、環保和食品等領域,市場需求不斷擴大。

1 生產裝置

生產雙氧水的工藝有電解法、異丙醇法、氫氧直接合成法、蒽醌法等。蒽醌法消耗低,工藝自動化程度高,是目前雙氧水行業普遍采用的技術,江西世龍實業股份有限公司20萬t/a(27.5%)雙氧水裝置采用蒽醌法,氫氣來自公司30萬t/a離子膜燒堿副產氫氣,項目由黎明化工研究設計院有限責任公司設計,于2019年2月開工建設,2020年5月建成,6月裝置投料開車并產出合格的雙氧水產品,7月裝置通過72 h考核,產能、消耗及質量指標均達到設計要求。

該裝置采取鈀觸媒固定床2-乙基蒽醌法工藝,以2-乙基蒽醌為載體制取過氧化氫,以重芳烴、磷酸三辛酯和四丁基脲為混合溶劑,配制成具有一定組分的工作液。工作液與氫氣一起進入裝有鈀催化劑的氫化塔內,在一定壓力、溫度下進行氫化反應,得到相應的蒽氫醌氫化溶液,氫化液在氧化塔中被空氣氧化,溶液中的蒽氫醌恢復成原來的蒽醌,同時生成過氧化氫,利用過氧化氫在水和工作液中溶解度的不同和工作液與水的密度差,在萃取塔中用純水萃取含有過氧化氫的工作液(氧化液),得到過氧化氫水溶液(雙氧水)。過氧化氫水溶液經芳烴凈化、空氣吹掃,即可得到濃度≥27.5%的過氧化氫產品。純水萃取后的工作液(萃余液),經分離除水、碳酸鉀溶液干燥、活性氧化鋁再生處理后返回氫化工序循環使用。

2 存在的問題

公司雙氧水裝置自2021年3月開始,萃取塔工況逐步變差,持續出現乳化和液泛,系統流量開不大,無法達產的情況,經分析可能是工作液受到污染或者工作液未清洗干凈所致,由于雙氧水生產過程中涉及的原理非常復雜,且裝置運行時間短,實踐經驗比較缺乏,一時很難查找到原因,對雙氧水生產的主要認識都來自操作規程和與專業人員的日常溝通,通過查找和閱讀相關文獻,并與行業內從業人員技術交流中發現了一些問題并提出改進措施。

3 改進措施

3.1 污水系統

3.1.1 隔油池

酸性排污廢水主要來源于系統萃余排污和氧化槽排污,進入三級隔油池;堿性排污廢水主要來源于堿沉降槽、白土床排污以及氫化塔、氫化與后處理白土床的再生廢水,堿性廢水先進入緩沖池,再不定期用泵送入三級隔油池,造成酸性排污和堿性排污在回收階段未進行分離,在隔油池中混合,通過查找文獻,發現污水酸堿不分離,存在以下問題。

酸性排污(萃余排污)工作液中含有大量雙氧水,堿性排污及工作液清洗中排出大量堿水,在地下隔油池相會,產生大量活性氧,遇上池中的工作液,即發生蒽醌降解反應,產生四氫蒽醌環氧化物,并促使工作液乳化。這些含大量降解物和雙氧水的工作液又抽回配制釜堿洗,雖然堿洗前有水洗,但已乳化的工作液很難將夾帶的雙氧水洗滌干凈,加堿攪拌洗滌過程中,釜內工作液在有堿和雙氧水的情況下進一步發生降解反應,機械攪拌也會使乳化加重。惡性循環由此產生,堿洗頻次的增加加劇了這一過程。污水系統改造前示意圖見圖1。

圖1 污水系統改造前示意圖

當時由于工作液出現問題,根據行業經驗對系統撤料進行了大量堿洗。堿洗后的堿濃度較高,也同樣進入了隔油池,加劇了工作液環氧降解。

污水系統只有3級隔油,體積較小,白土床撤料一般多達100 m3,隔油池根本無法有效隔油,污水處理困難,且配制回收工作液量大,酸性、堿洗工作液混合反應,堿、雙氧水和氧化鋁粉導致乳化回收后難以清洗干凈。

實際上自2020年6月開車至2021年4月長達11個月的時間,系統的酸性排污(主要來自萃取塔,含雙氧水)和堿性排污(堿沉降、白土床撤料,含碳酸鉀和氧化鋁粉)一直同時打入同一隔油池。雖然2020年裝置產量較高,萃取塔工況也較好,但對后期工作液性質和工況的影響較大。

3.1.2 對隔油池的整改

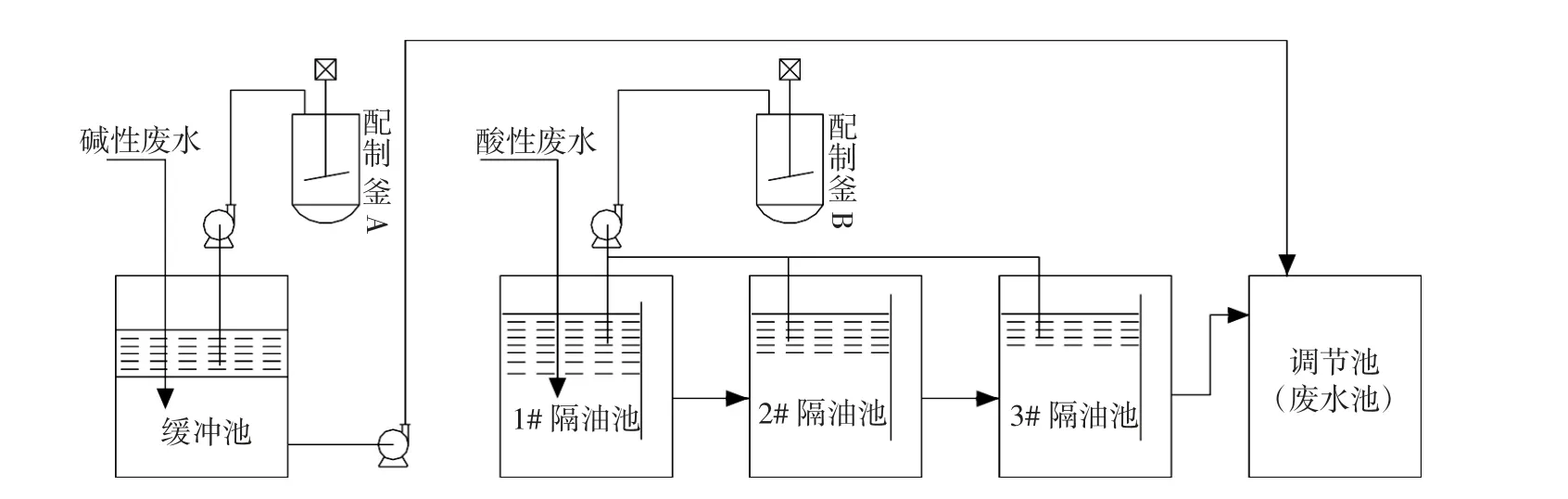

針對這一問題,2021年4月公司對污水處理工作液回收進行了改造,酸性廢水仍然進入隔油池分離油相和水相,油相定期回收到配制釜中,水相進入調節池(污水收集),堿性廢水進入緩沖池,在緩沖池中進行油水分離,油相定期回收到配制釜中(不與隔油池酸性工作液進入同一配制釜),水相同樣直接進入調節池(污水收集),自此杜絕了工作液在隔油池酸堿混合的環氧降解情況。污水系統改造示意圖見圖2。

圖2 污水系統改造示意圖

3.2 白土床氧化鋁的影響

3.2.1 氧化鋁粉的直接影響

2020年12 月更換后處理白土床氧化鋁投入使用,發現氫效明顯下降,萃取塔視鏡結垢,萃余排水顏色由透明變為乳白色;為保證雙氧水的產量不大幅下降,進氫化塔預熱器出口溫度提升了3℃,氫化塔壓力提升了0.03 MPa,氫效由8.1 g/L降至7.5 g/L。原因是由于這批后處理白土床氧化鋁質量存在問題,大量的氧化鋁粉進入氫化塔,覆蓋了觸媒的孔隙造成催化劑活性下降,氫效逐日降低,同時萃取塔2月開始出現陸續積料帶水帶堿現象,2021年4月黎明設計院專家來公司現場分析診斷系統問題,對裝置情況提出氧化鋁粉對萃取塔的液泛和工作液帶堿產生影響,同時對工作液的清洗提出指導性建議(需要控制堿洗的用量防止燒堿皂化磷酸三辛酯)。

3.2.2 防治措施

(1)嚴把氧化鋁質量關

針對以上出現的問題,決定嚴格把控氧化鋁的采購質量,既要保證氧化鋁的凈化能力、再生能力,同時還要保證氧化鋁的耐堿強度,對采購進廠的氧化鋁首先進行再生能力和凈化能力的測試,達標后再對氧化鋁強度測試,增加了后處理工作液對氧化鋁進行浸泡的實驗,原檢測強度抽檢合格率≥90%,抽檢數量≥20顆,改進后采取工作液浸泡48 h強度,抽檢合格率≥85%,抽檢數量≥20顆。

(2)改進白土床換床施工作業

通過多次觀察,每次更換白土床氧化鋁后,或多或少都出現系統不穩定的情況,在每次更換氧化鋁時,發現從白土床撤下的瓷球上都粘有一些細小的粉末,這些粉末均為氧化鋁粉,經公司技術人員商定,專門設計了一臺自動振動篩,將每次更換出白土床的撤出瓷球進行清洗,為了防止氧化鋁粉大量帶入工作液,在填裝氧化鋁時,新增了氣力輸送配合袋式除塵裝置,減輕氧化鋁粉對工作液的影響。

(3)更換了白土床后過濾器

白土床后過濾器為第一道屏障,原設計的過濾器為兩級,第一級采取1層5 μm的濾網,第二級采取1層1 μm的濾網,經過取樣檢測,通過二級后的氧化鋁粉粒徑在0.8~1.2 μm的占比達到80%,為有效攔截氧化鋁粉顆粒,同時又不給系統增加壓力,保證系統流量,通過摸索實驗將第一級過濾器更換為2層5 μm的濾網,第二級過濾器更換為2層1 μm的濾網,系統壓力上升不明顯,流量能確保1000 m3/h以上,經檢查通過二級后的氧化鋁粉粒徑在0.8~1.2 μm的占比下降到30%以下,效果比較理想。

(4)調整白土床的投入方式

按原規程要求白土床更換完畢直接投入系統使用,新白土床在投入初期對系統工作液有不同程度的影響。通過行業內的技術交流,2021年2月以后,分廠采取對白土床第一床工作液浸泡24 h,再進行內循環24 h,最后將這床工作液全部撤出清洗,清洗合格的工作液再投入到白土床中使用,大大降低了首次投入白土床給系統造成的波動。

(5)氫化塔催化劑拆卸篩分

氫化塔催化劑活性下降后,通常采取蒸汽再生的方式來恢復催化劑的活性。2021年6月公司將氫化塔三節塔分別切出進行蒸汽再生,但效果不理想,分析原因是氧化鋁粉進入氫化塔催化劑形成板結,蒸汽再生難以達到預期效果。2021年8月公司雙氧水裝置計劃性停車檢修,對氫化塔的催化劑及瓷球全部撤出進行篩分,并采取了芳烴浸泡,系統檢修完畢投入運行后,氫化效率恢復情況良好。

3.3 工作液的清洗

3.3.1 存在的問題

2021年6 月在萃取塔發現工作液乳化明顯,經公司技術人員與行業內專家交流分析,認為工作液的清洗可能存在問題,原工作液的清洗方法為先采取純水清洗,再使用13%~15%堿清洗,最后用純水、雙氧水進行清洗,由于堿洗后的工作液沉降速度很慢,破乳效果不理想,在清洗工作液的環節實際上存在水洗不徹底以及沉淀不充分的情況,如果加入雙氧水清洗,可能造成工作液環氧降解,加劇了工作液乳化風險。

3.3.2 改進方案

經查閱有關文獻,乳化的工業液加磷酸有利于工作液破乳,為了穩妥起見,在實驗室內采用乳化的工業液進行實驗,實驗結果顯示加酸后工作液破乳效果理想,工作液分層較快。

采用分液漏斗進行分層試驗可以快速檢測工作液清洗情況,效果良好,納入日常的工作液清洗管理,對工作液清洗的把控很有幫助。

針對堿洗后的工作液沉降速度很慢,破乳效果不理想,在清洗工作液的環節可能存在加入了雙氧水清洗造成工作液環氧降解、工作液乳化的風險,調整工作液的清洗程序,增加了工作液堿洗后磷酸處理環節,并列入了操作規程,具體步驟如下。

(1)水洗工作液

開啟工作液配制釜進純水閥門,向釜內加入純水1500 L,攪拌10~15 min,停止攪拌,靜置分層5~10 min。打開配制釜底部視鏡前閥門后打開去污水收集池閥門,通過視鏡,放出釜內洗滌水和少量不溶解的絮狀物后關閉視鏡及排水閥。釜內工作液按上述加水、攪拌、靜置分層、放出洗水過程,重復進行水洗2~4次,通過配制釜底部取樣口,取洗水分析雙氧水含量低于0.15 g/L且放出的洗水呈無色透明為止。

(2)堿洗工作液

打開堿高位槽向配制釜加堿閥門,每釜工作液(12~14 m3)加入13%~15%的NaOH溶液130~160 L(堿高位槽12~16 cm液位差),攪拌再生時間30~40 min。然后打開配制釜底部視鏡前閥門后打開去污水收集池閥門,通過視鏡,放出釜內堿液和絮狀物后關閉視鏡及排水閥。堿洗后繼續加入純水按上述步驟清洗工作液2~4次,通過配制釜底部取樣口,取洗水分析堿度≤2 mg/L且放出的洗水呈無色透明為止。

(3)磷酸清洗工作液

堿洗工作液完畢,進入酸洗環節,每釜工作液(12~14 m3)加入12 L含量約為53.5%的磷酸溶液再加入0.5~1.0 m3的純水攪拌20~30 min,靜置分層排水后按前述水洗步驟重復水洗兩三次,從配制釜底部取樣口取洗水,直至工作液酸度≤2 mg/L。

(4)雙氧水洗工作液

打開工作液配制釜進純水閥門,向釜內加純水200 L后關閉進水閥,用軟管將雙氧水計量槽出料管活接與配制釜活接進口連接,向釜內加入300 L 27.5%過氧化氫,攪拌20~30 min,靜置分層。打開配制釜底部視鏡前閥門后打開去高濃度污水收集池閥門,通過視鏡,放出下層過氧化氫水溶液,關閉排水閥。再向釜內加入純水,按前述水洗步驟重復水洗兩三次,從配制釜底部取樣口取洗水,直至工作液中H2O2的含量低于0.15 g/L。

根據以上規程,嚴格落實管理,工作液的性質明顯有所改觀。

4 結語

本裝置經過半年多的改造及運行調整,從工作液的清洗、白土床氧化鋁粉的預防以及污水系統著手,裝置的工作液性質已基本恢復原始開車階段的指標,氫化塔的壓力在0.3 MPa以內,溫度為55℃時,氫化效率達到8 g/L,萃取塔內工作液透明,排污正常,無乳化現象,雙氧水達到了20萬t/a的設計產能。