旋流器和脫水篩在尾礦干排中的改進與應用

羅嘉靖,叢龍斐,孫玉偉,周長春

(1.威海尚品機械設備科技有限公司,山東 威海 264200;2.中國礦業大學化工學院,江蘇 徐州 221116)

尾礦是選礦過程中產生的廢棄物,主要礦物成分是各種脈石礦物,如石英、長石、輝石和角閃石等,其主要化學成分為鐵、硅和鋁等元素的氧化物和硅酸鹽[1-2]。世界各國每年的金屬礦、非金屬礦、煤和黏土等產量巨大,由此產生的尾礦數量也是相當巨大。根據《全國礦產資源節約與綜合利用報告(2018)》數據,截至2017年底,我國尾礦堆存量為195億t,82%為鐵礦、銅礦、金礦和磷礦采選產生的尾礦和廢石[2]。由于尾礦含有重金屬等污染物及殘留浮選藥劑,且尾礦粒徑通常較細,故常會造成大氣污染、水污染等環境問題,同時也易造成由尾礦堆存引起的安全隱患[1-3]。近年來,為了維持正常的生產運營,礦山企業主要采取新建和擴建地面尾礦庫的方式來解決尾礦的處置和排放問題。然而隨著國家綠色礦山建設的推進,尾礦庫的新建或擴建將成為過去式,尾礦干排則是礦山實現節能減排,建設綠色礦山的發展趨勢[4-7]。

大冶市付家山礦業有限公司(以下簡稱“付家山礦業”)為有效解決尾礦排放存在的生態和環保問題,采用旋流器+脫水篩+深錐濃密機+壓濾機尾礦干排工藝對尾礦進行綜合處理[6-8]。付家山礦業主要從事銅鉬礦分選加工,礦物賦存狀態決定其分選后尾礦粒度較細。原工藝采用C-FX250/GT常規濃縮型旋流器和STS2145-XS輕型脫水篩對尾礦進行濃縮干排,但是原物料粒度偏細造成干排物料水分較高和干排回收率較低,導致后續工藝增加了礦漿絮凝和壓濾成本。改進后工藝采用Smax200/PU-B高效濃縮脫泥型旋流器和STS2445-GP細粒高頻直線脫水篩,有效地降低了脫水篩脫出物料的含水率,提高了干排回收率[9-10]。

1 付家山礦業尾礦干排工藝

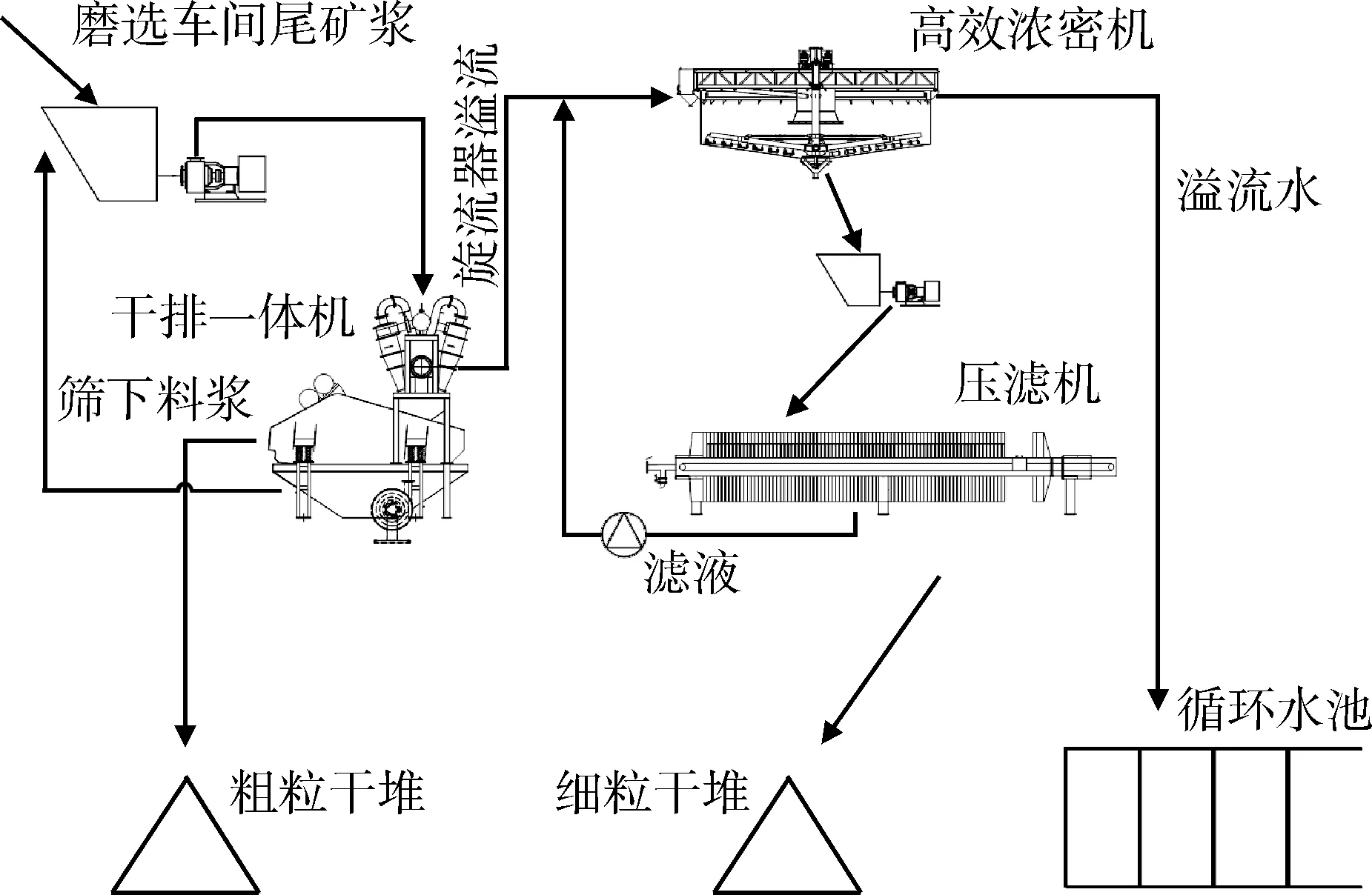

付家山礦業尾礦干排系統設計產能45萬t/a,旋流器+脫水篩系統和壓濾系統產能為700 t/d。尾礦由磨選車間總尾礦泵池輸送至尾礦車間,經過旋流器濃縮分級,濃縮后底流由高頻脫水篩脫水后形成粗砂干堆,篩下尾礦漿返回旋流器給料泵池進行二次分級濃縮;旋流器溢流進入濃密機濃縮,再經過壓濾機脫水后干堆。工藝流程如圖1所示。

圖1 尾礦干排工藝Fig.1 Dry drainage process of tailings

2 干排系統現狀

付家山礦業尾礦車間現有兩套C-FX250/GT-4+STS2145-XS尾礦干排一體機處理粗顆粒尾砂(一備一用),一套濃密壓濾系統處理細粒尾砂。由于尾礦整體粒度偏細造成干排一體機出料量較少、壓濾系統負荷較大等問題。尾礦粒度組成見表1。

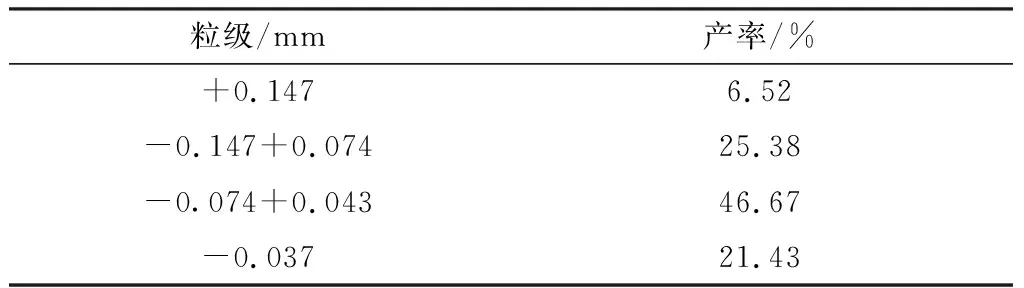

表1 尾礦粒度組成Table 1 Size composition of tailings

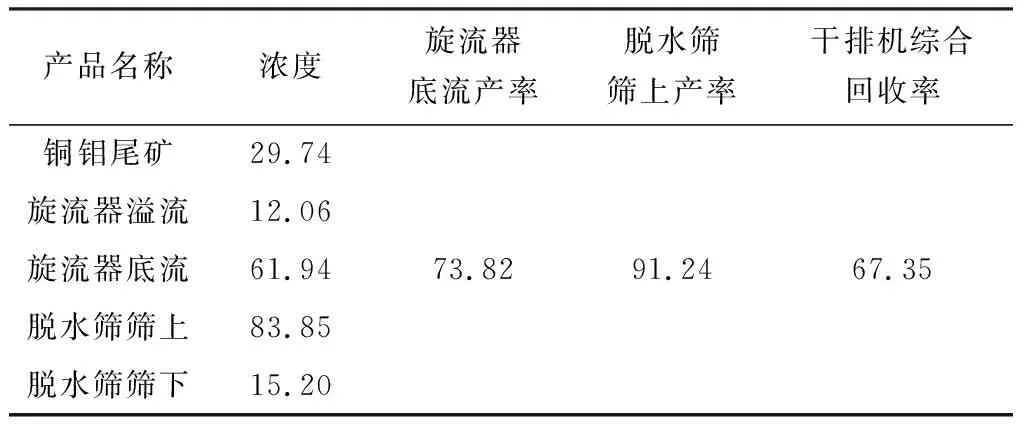

對2#干排一體機旋流器和脫水篩進行改造,與1#干排一體機進行效果對比試驗。對1#干排一體機進行連續3 d的取樣考察,結果見表2。

表2 1#干排一體機生產指標Table 2 Production index of No.1 all-in-one dry discharge machine 單位:%

由表1可知,尾礦中-0.074 mm粒級含量占68.10%,其中-0.037 mm極細粒含量為21.43%,由此可知該尾礦屬于極難干排類型尾礦。由表2可知,采用C-FX250/GT常規濃縮型旋流器和STS2145-XS輕型脫水篩進行濃縮干排,旋流器底流產率為61.79%,脫水篩篩上物料濃度為76.94%,篩上產率為87.88%,干排一體機綜合干排產率為54.30%,這表明:1#干排一體機干排產率<60%,偏低;干排料含水率>20%,偏高。

實踐中發現1#干排一體機存在的問題是C-FX250/GT常規濃縮型旋流器受結構限制不能高效回收原料中較粗的顆粒,導致底流產率較低,且在應對極細粒尾礦時濃縮度不夠;STS2145-XS輕型脫水篩振動頻率(960 r/min)偏低,且篩機采用0°傾角,不能滿足極細粒和高含水量物料的脫水要求。針對以上問題,設計了2#高效干排一體機改善干排效果。

3 改造后2#高效干排一體機特點及試驗結果分析

在干排一體機中,旋流器對礦漿的分級和濃縮效果決定了干排機的綜合回收率,脫水篩的振動頻率和篩孔配置決定了干排機最終產物的含水率。針對現有問題,從旋流器(規格型號、進料方式、錐體角度等)和脫水篩(振動頻率、傾角、篩孔等)兩個方向進行改造。

3.1 改造后旋流器特點分析

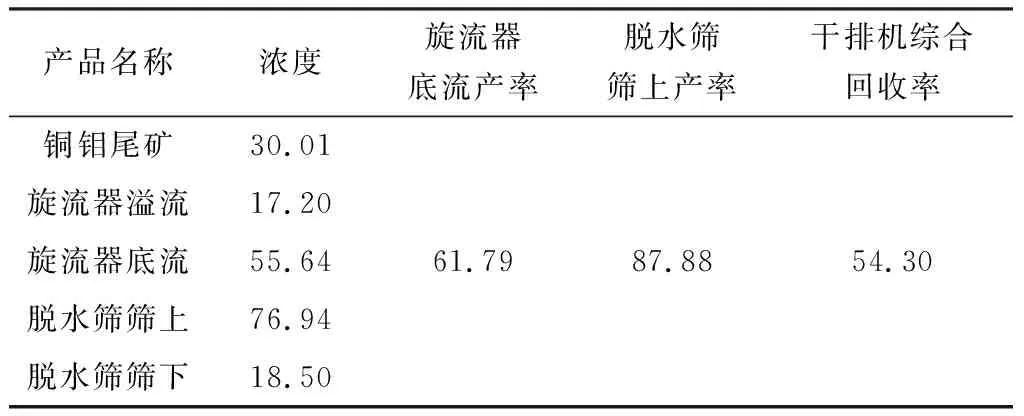

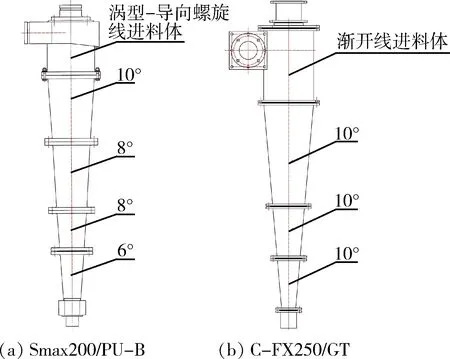

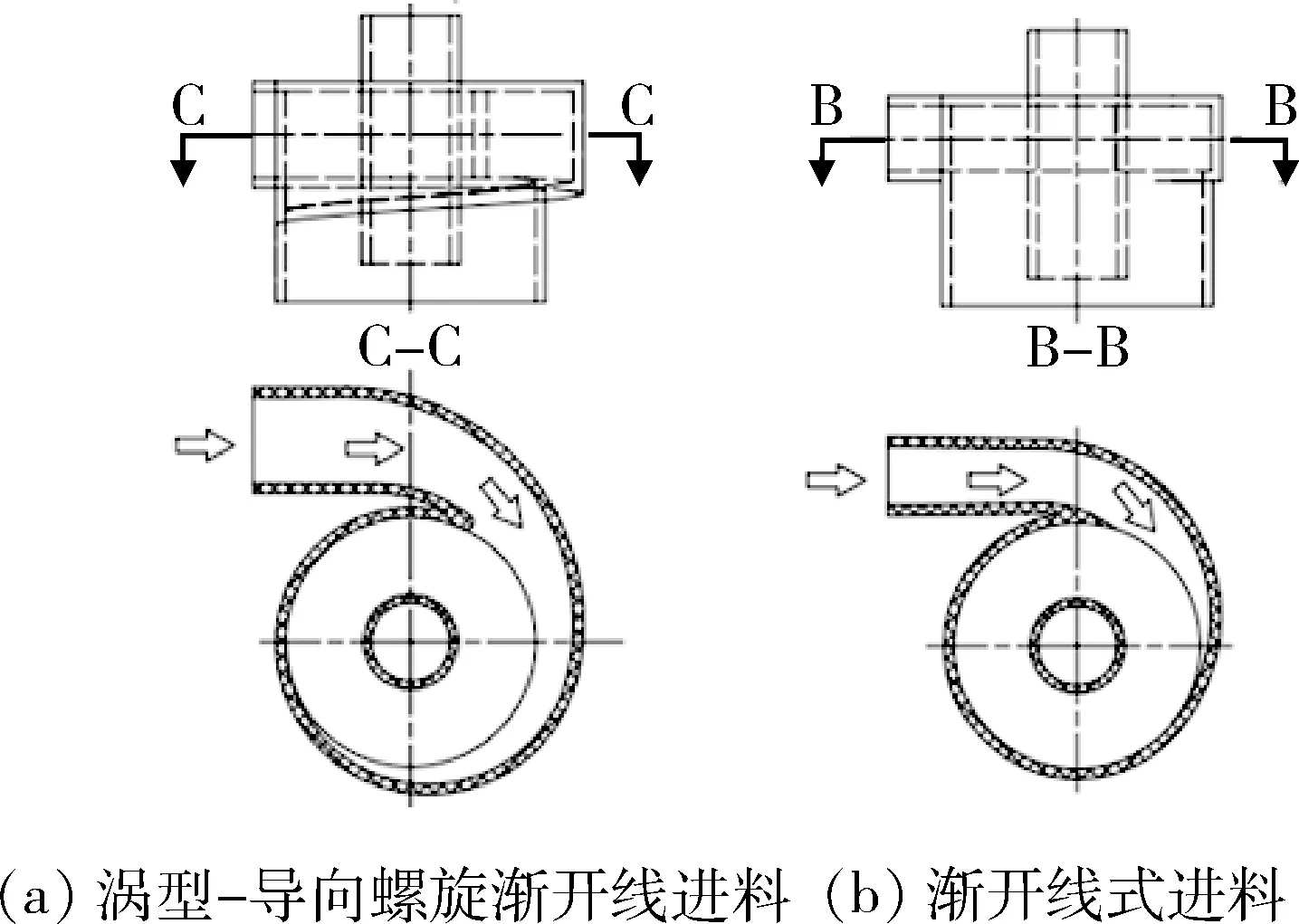

基于原有旋流器的缺點,研發設計Smax200/PU-B高效濃縮脫泥型旋流器,如圖2所示。該型號旋流器相比于C-FX250/GT常規濃縮型旋流器,在進料體結構、直徑、溢流管插入深度以及錐體角度方面進行了優化。主要創新點是Smax200/PU-B型旋流器采用渦型-導向螺旋線進料結構(圖3(a)),而C-FX250/GT常規濃縮型旋流器采用漸開線式進料結構(圖3(b))。 由圖3可知,渦型-導向螺旋線進料體相比于漸開線進料體增大了進料體包角,延長了進料預分級時間;螺旋下旋線包圍旋流器的圓柱筒體,引導礦漿螺旋運動,減小了入料阻力,縮短了顆粒所需分級時間;此外,入料沿程阻力,進料口紊流程度降低。以上改進均會使分級效率得到明顯提高,有助于旋流器脫除來料中極細粒級顆粒,減緩篩板堵孔現象。 旋流器直徑縮小(250 mm→200 mm)和多錐角錐體結構(10°→10°-8°-6°)的設計,在理論上可使旋流切分點降低5%,且旋流器的濃縮度提高10%,這種設計會使旋流器在提升底流產率的同時提高底流濃度。

圖2 旋流器結構Fig.2 The structure of hydrocyelone

圖3 進料體結構Fig.3 The structure of feed

3.2 改造后高頻脫水篩特點分析

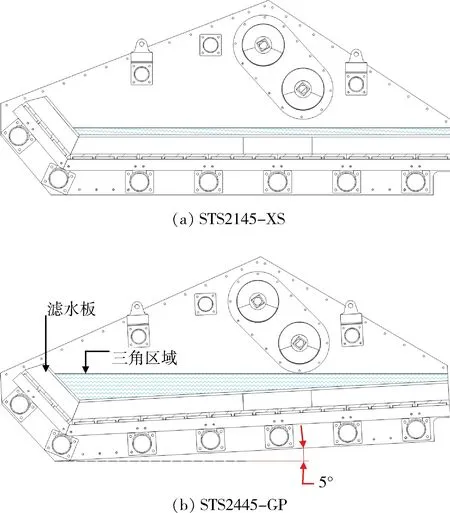

在脫水篩方面進行了以下改進:振動頻率由原來的960 次/min調整到1 450 次/min;篩面傾角由原來的0°改為-5°;入料段濾水板孔徑由原有0.25 mm改為5 mm;篩板布置將原有全0.25 mm孔布置改為入料端4排0.35 mm孔,后面11排0.25 mm孔;篩機寬度由原來的2 100 mm改為2 400 mm。以上改進設計有助于礦漿在入料段形成三角區域快速形成沉降層,減小極細顆粒的不利影響,使物料表層低固含量礦漿優先預排出,同時延長物料脫水時間,從而增強篩機對細粒級物料的脫水能力(圖4)。

圖4 脫水篩結構Fig.4 The structure of dehydration sieve

3.3 改造后2#高效干排一體機試驗指標分析

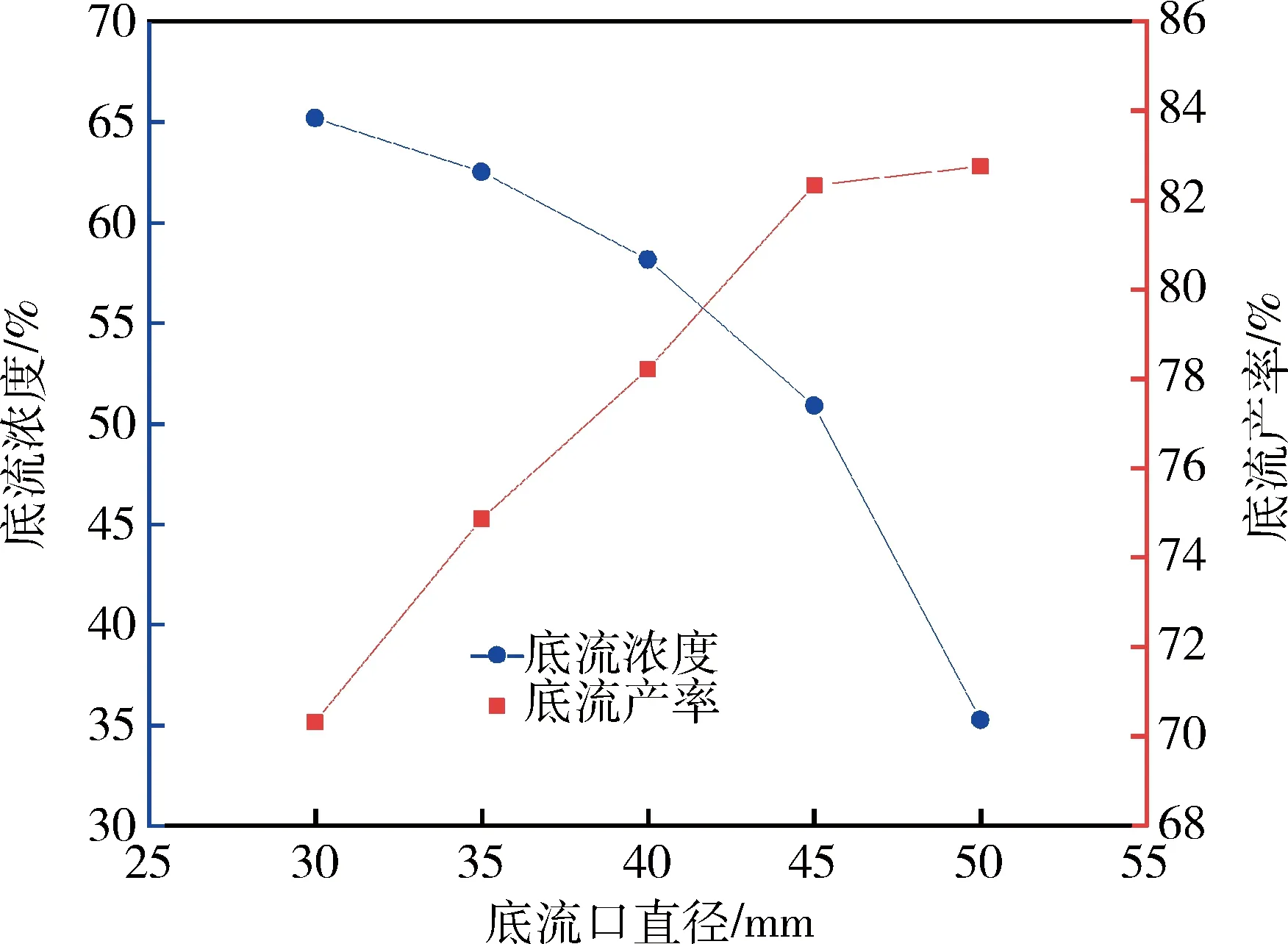

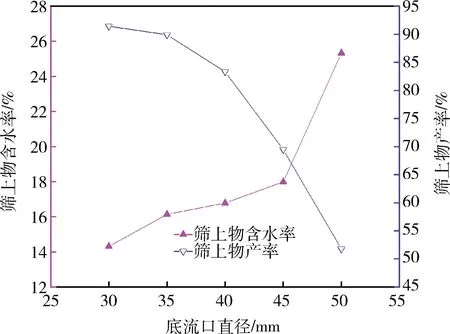

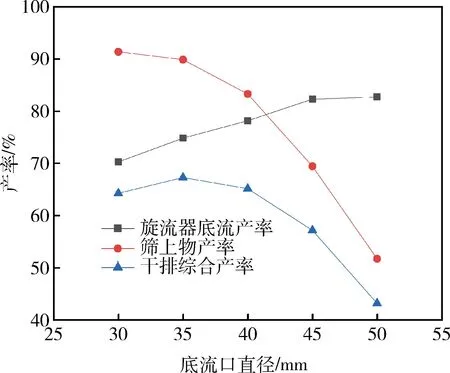

試驗過程中磨選車間投料量、磨礦細度、浮選濃度等工況參數基本一致,在此條件下對2#高效干排一體機進行條件試驗,試驗結果如圖5和圖6所示。由圖5可知,隨著改進型旋流器底流口直徑的增大,旋流器底流濃度從65.25%降低至50.96%,之后出現濃度急劇降低且運行壓力不穩的現象;底流產率從70.34%增大至82.36%,之后趨于平緩。由圖6可知,隨著改進型旋流器底流口直徑的增大,脫水篩篩上物含水率逐漸增大,當D=45 mm時達到18%,然后急劇增大至25.33%,篩上物產率逐漸降低,在D=50 mm時達到51.23%。

圖5 旋流器底流指標隨底流口直徑的變化Fig.5 Underflow index changes with underflow caliber

圖6 篩上物指標隨底流口直徑的變化Fig.6 The change of material index on the sieve with underflow caliber

圖7為干排指標隨底流口直徑的變化情況。由圖7可知,底流口直徑D=35 mm時,干排綜合產率最高,為67.35%,篩上水分為16.15%,此時干排效果最佳。

圖7 干排指標隨底流口直徑的變化Fig.7 The change of the dry drainage index with underflow caliber

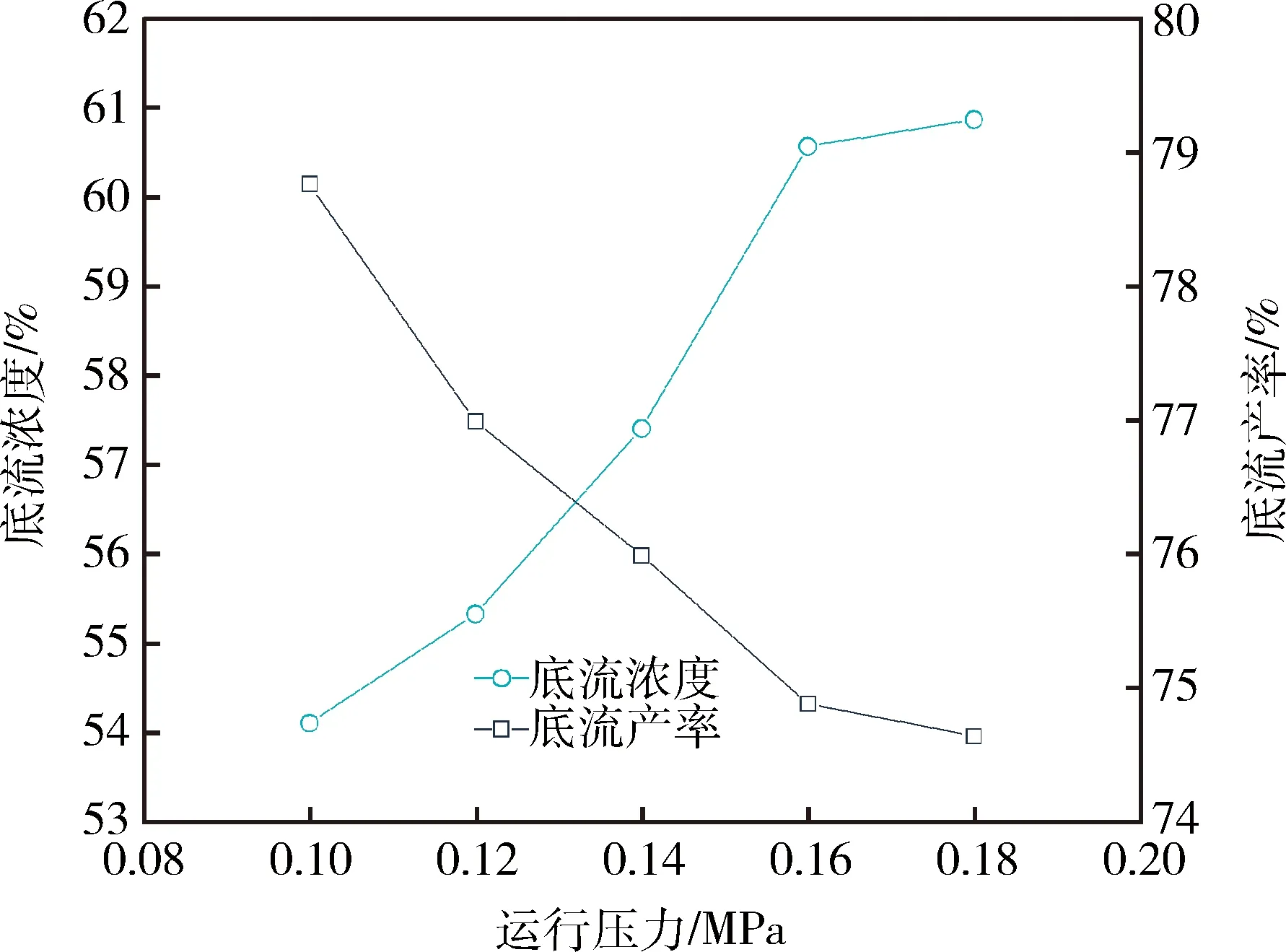

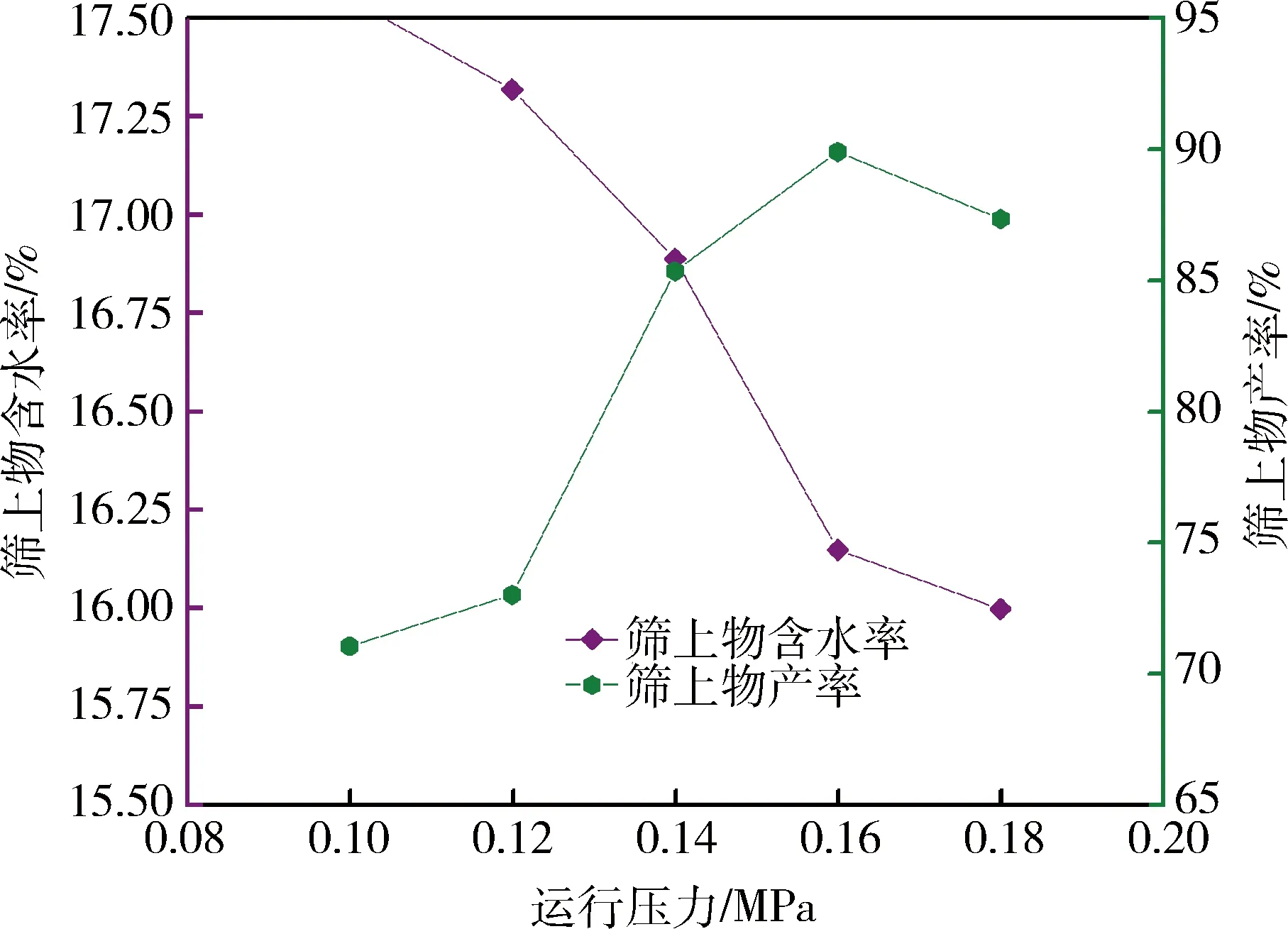

在旋流器底流口D=35 mm條件下,進行旋流器運行壓力試驗,試驗結果如圖8和圖9所示。由圖8可知,隨著改進型旋流器運行壓力的增大,溢流中+0.074 mm顆粒含量逐漸降低,當P=0.16 MPa時達到0.65%,之后略有增加;底流產率呈緩慢上升趨勢,當P=0.16 MPa時達到75.12%,之后略有下降。由圖9可知,隨著改進型旋流器運行壓力的增大,篩上物含水率逐漸降低,當P=0.18 MPa時達到16.12%,但是總體分析運行壓力的變化對篩上物水分的影響不大;篩上物產率隨著運行壓力的增大,先提高后降低,在P=0.16 MPa時達到最大,為91.35%。

圖8 旋流器底流指標隨運行壓力的變化Fig.8 Underflow index changes with operating pressure

圖9 篩上物指標隨運行壓力的變化Fig.9 The change of material index on the sieve with operating pressure

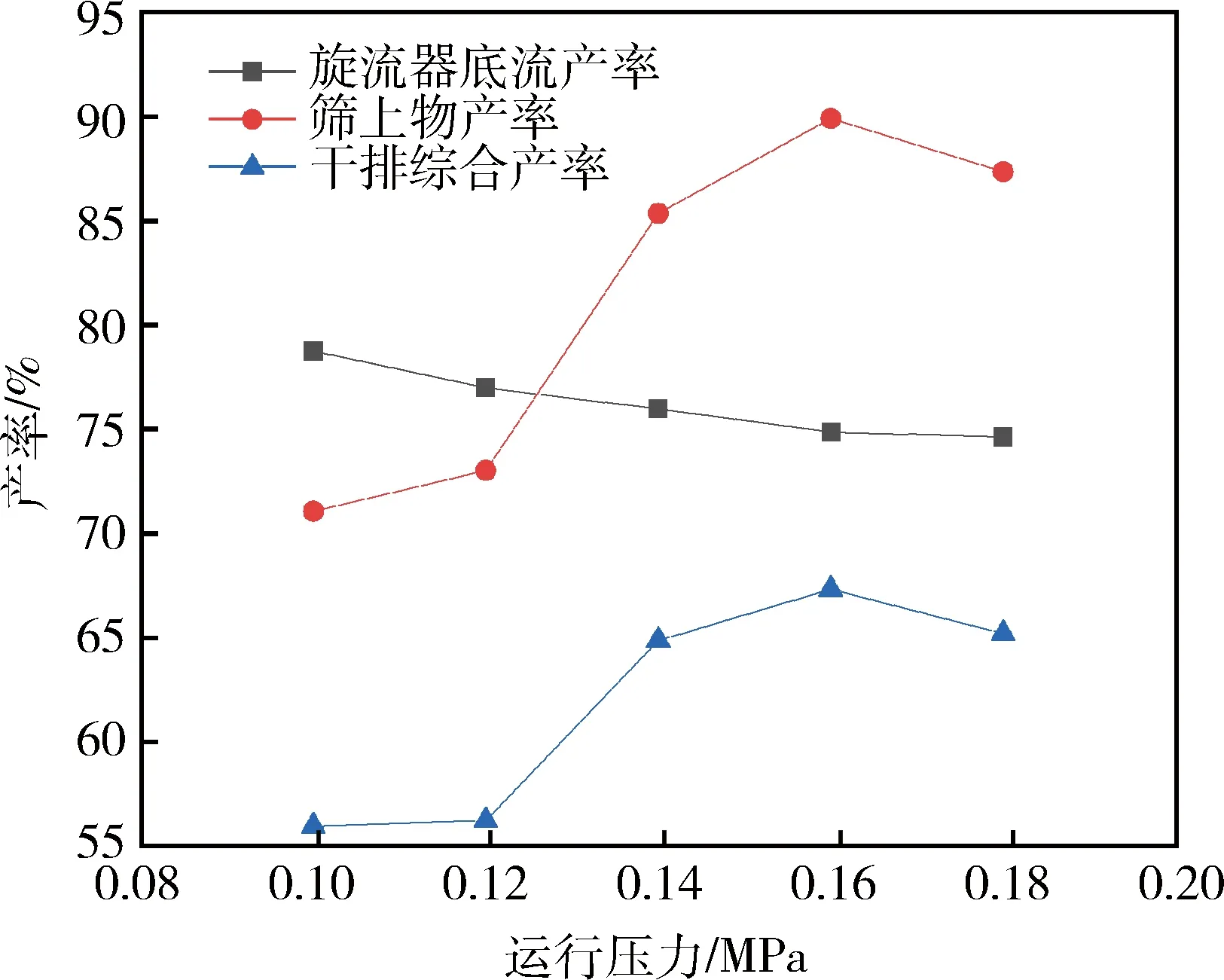

圖10為干排指標隨運行壓力的變化情況。由圖10可知,底流口直徑D=35 mm和運行壓力P=0.16 MPa時,干排綜合產率最高,為67.35%,篩上水分為16.15%,此時干排效果最佳。

圖10 干排指標隨運行壓力的變化Fig.10 The change of the dry drainage index with operating pressure

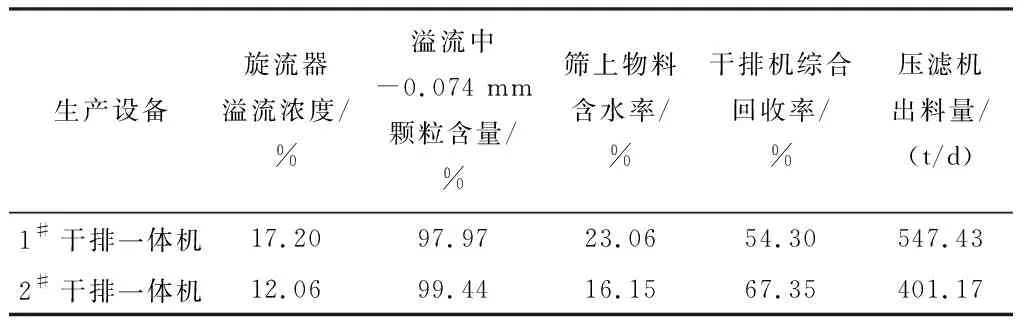

根據條件試驗結果,改造后的2#高效干排一體機綜合最佳指標為:旋流器溢流固含量為12.06%,底流產率為73.82%;脫水篩篩上物料濃度為83.85%,設備綜合回收率為67.35%。

表3 2#干排一體機生產指標Table 3 Production index of No.2 all-in-one drydischarge machine 單位:%

4 主要技術指標對比

干排一體機改造前后,尾礦車間生產指標對比見表4。改造后旋流器溢流濃度比改造前降低了5.14%,篩上物料含水率降低了6.91%,干排一體機綜合回收率提升了13.05%,每日可多干排尾礦約129 t,大幅度降低了壓濾機工作負荷。且更換Smax200PU-B高效濃縮脫泥型旋流器后,旋流器溢流中+0.074 mm顆粒含量由原來的2.03%降低為0.56%,粗顆粒的高效回收有利于減輕濾布的磨損,延長濾布使用壽命,為選礦廠降本增效提供了可行性方案。

表4 1#干排一體機和2#干排一體機生產指標對比Table 4 Comparison of production indexes between No.1 and No.2 machines

5 結 論

1) 對旋流器(規格型號、進料方式、錐體角度等)進行優化后,提高了旋流器的分級精度和濃縮度。在給料濃度約為30%時,底流產率比原設備提高了12.03%,溢流中+0.074 mm顆粒含量減少了1.47%。溢流中粗顆粒的減少有助于降低壓濾機濾布磨損率,延長濾布使用壽命。

2) 對脫水篩(振動頻率、傾角、篩孔等)進行改造后,礦漿在入料段形成三角區域快速形成沉降層,減小極細顆粒的不利影響,使物料表層低固含量礦漿的優先預排出,同時延長物料脫水時間,從而增強了篩機對細粒級物料的脫水能力。

3) 改進后Smax200/PU-B高效濃縮脫泥型旋流器+STS2445-GP細粒高頻直線脫水篩高效干排一體機對尾礦的回收率提升了13.05%,干排物料的含水率下降了6.91%。 每日可多干排尾礦約129 t,降低了后續壓濾系統工作負荷。

4) Smax200/PU-B高效濃縮脫泥型旋流器和STS2445-GP細粒高頻直線脫水篩高效干排一體機針對偏細粒級銅鉬尾礦脫水取得了較好的實踐效果,解決了偏細粒級尾礦干排回收率較低,出料產品含水率較高的問題,有效降低了后續壓濾機的工作負荷,以及選礦廠的運行成本。