氫氣增壓機活塞桿斷裂原因

劉桂連, 高煥麗, 湯秋美, 王傳志

(北京燕華工程建設有限公司, 北京 102502)

氫氣增壓機組的作用是將氫氣壓力提高后輸送到氫氣管網,供其他煉油、化工裝置使用。氫氣增壓機的平穩運行直接影響到其他氫氣裝置的安全、穩定、長周期運行,如發生故障會造成其他裝置的非計劃停車[1]。

氫氣增壓機為對稱平衡型活塞壓縮機,額定轉速為300 r/min,行程為360 mm。根據氫氣增壓機使用說明書、圖紙等技術資料可知,活塞桿前端與活塞連接,尾端與十字頭連接(見圖1)。按照說明書要求將活塞桿安裝后,在彈性變形范圍內,尾端部分長期承受一定的預拉應力。工作時,尾端與活塞桿的往復運動周期同步,再隨著十字頭的往復運動,其承受的周期拉應力增加。氫氣增壓機工作時,活塞桿尾端應力狀態在周期拉應力+預拉應力和預拉應力之間循環往復。

某氫氣增壓機在工作過程中其活塞桿發生斷裂,為了查明斷裂原因,筆者對其進行了一系列理化檢驗,并提出了改進措施。

1 理化檢驗

1.1 宏觀觀察

活塞桿、止推圈、活塞桿帶壓力體部分宏觀形貌如圖2所示。斷裂活塞桿直徑為51 mm,活塞桿材料為42CrMoE鋼,斷裂部位在其尾端,使用約2 a。

止推圈材料為42CrMo鋼。

活塞桿兩側斷口外圓邊緣均有卷邊現象,邊緣存在鋸齒狀形貌,斷口截面約有一半為平滑區,剩余一半斷面可見塑性變形。活塞桿尾端斷口與止推圈內圓面宏觀形貌如圖3所示。

活塞桿尾端斷口頸縮現象明顯,直徑減小了0.5~0.7 mm。在斷裂活塞桿外圓面(與止推圈內圓面的接觸部位)有磨損痕跡。

止推圈的兩個半圈與活塞桿對應處有明顯磨損痕跡,磨損痕跡沿軸向長度不等,在止推圈與活塞桿尾端接觸的平端面有一圈光亮的沖擊壓痕,壓痕有明顯的塑性變形,局部壓痕有車刀紋痕跡,其他部位未見車刀紋痕跡,壓痕外圈直徑與活塞桿尾端尺寸一致,壓痕的車刀紋與活塞桿車刀紋一致,壓痕深度不一致。

1.2 化學成分分析

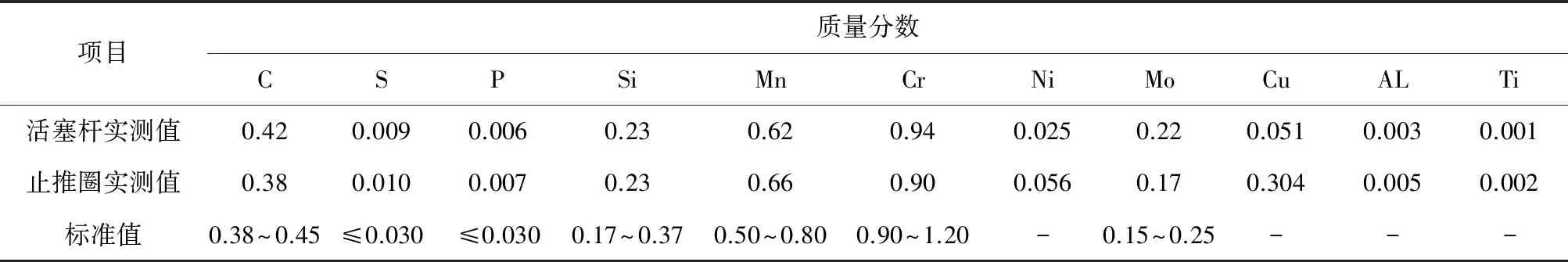

按照GB/T 20123—2006 《鋼鐵 總碳硫含量的測定 高頻感應爐燃燒后紅外吸收法》、GB/T 223.59—2008 《鋼鐵及合金 磷含量的測定》、GB/T 223.5—2008 《鋼鐵 酸溶硅和全硅含量的測定》、GB/T 223.79—2007 《鋼鐵 多元素含量的測定X-射線熒光光譜法(常規法)》、GB/T 14203—2016 《火花放電原子發射光譜分析法通則》,對活塞桿及止推圈的材料進行化學成分分析,結果如表1所示。

表1 活塞桿與止推圈材料的化學成分分析結果 %

1.3 硬度測試

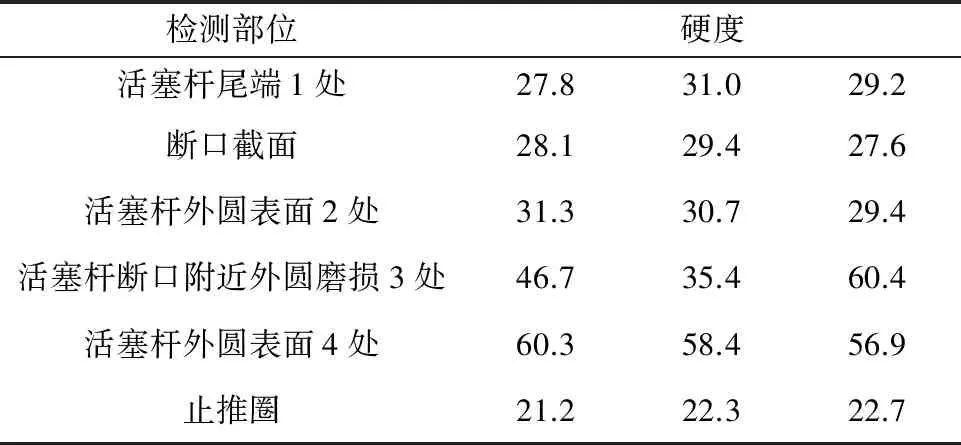

按照GB/T 230.1—2018 《金屬材料 洛氏硬度試驗 第1部分:試驗方法》對活塞桿和止推圈分別進行硬度測試,測試結果如表2所示。

表2 活塞桿和止推圈的硬度測試結果 HRC

1.4 力學性能測試

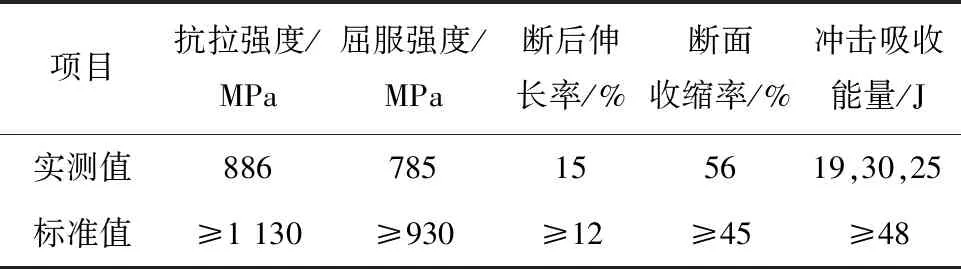

按照GB/T 228.1—2010 《金屬材料 拉伸試驗 第1部分:室溫試驗方法》及 GB/T 229—2020 《金屬材料 夏比擺錘沖擊試驗方法》,截取拉伸試樣和沖擊試樣,分別進行室溫拉伸和沖擊試驗,結果如表3所示。

表3 活塞桿的力學性能測試結果

1.5 金相檢驗

按照GB/T 13298—2015 《金屬顯微組織檢驗方法》及 GB/T 10561—2005 《鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗方法》,對活塞桿與止推圈不同位置分別進行金相檢驗。

(1) 利用光學顯微鏡對活塞桿尾端端面的非金屬夾雜物與顯微組織進行觀察。非金屬夾雜物級別為:B類氧化鋁級別,細系0.5級; D類環狀氧化物級別,粗系0.5級。顯微組織為回火索氏體+鐵素體,晶粒度等級為8級(見圖4)。

(2) 用光學顯微鏡對活塞桿尾端斷口進行觀察,發現組織為回火索氏體+鐵素體,斷口附近外圓表面組織為回火索氏體,組織不均勻(見圖5)。

(3) 用光學顯微鏡對止推圈內表面進行觀察,發現組織為回火索氏體+鐵素體(見圖6)。

1.6 掃描電鏡(SEM)分析

對活塞桿尾端斷口進行SEM分析,結果如圖7所示。由圖7可知:瞬斷區及其與平滑區分界線處存在大量微裂紋;平滑區未見微裂紋;貝紋線不清晰,疲勞輝紋方向與疲勞裂紋擴展方向一致;未發現較集中的非金屬夾雜物。

2 綜合分析

起裂位置在活塞桿外圓表面附近,由外圓表面向心部擴展,裂紋擴展到一定程度后,由一側向另一側擴展。

瞬斷區及其與平滑區分界線處存在大量微裂紋,說明該處所受載荷大于極限強度,造成活塞桿先變形后斷裂,符合瞬斷特征。平滑區未見微裂紋,說明平滑區是累積損傷造成的。

由斷口分析可知,該斷裂屬于髙周或超髙周疲勞斷裂。

綜上所述,可以判斷活塞桿的斷裂過程如下所述。

(1) 活塞桿尾端部位有伸長變形,活塞桿承受拉應力。

(2) 在工作過程中,活塞桿尾端部位承受300次/min的拉應力交變循環載荷。

(3) 由于活塞桿尾端力學性能不足,使疲勞裂紋萌生。

(4) 活塞桿表面或近表面產生微裂紋,隨著交變載荷的作用,裂紋逐漸擴展。

活塞桿尾端斷口具有髙周或超高周疲勞裂紋的特征,裂紋的起源位置與工件結構、工件表面的加工精度、表面及近表面的缺陷、表面及近表面的硬度均勻性等有關。

(5) 隨著疲勞裂紋的擴展,活塞桿開始產生塑性變形。塑性變形使活塞桿尾端與止推圈之間產生間隙,在隨后的工作過程中,活塞桿與止推圈之間相互碰撞,并留下了接觸磨損痕跡。

活塞桿硬度高于止推圈硬度,在止推圈表面產生了明顯的撞擊痕跡;活塞桿與止推圈之間出現了間隙,使撞擊痕跡深度不一致,在缺口部位深度較大。

(6) 當活塞桿尾端有效截面積減小到一定程度,且拉應力大于活塞桿的抗拉強度時,發生瞬時斷裂。

3 結論及建議

(1) 活塞桿材料的熱處理狀態未能達到標準要求,以及熱處理工藝不當,使材料強度及韌性都降低,力學性能不足,影響了活塞桿的使用性能和壽命。

(2) 活塞桿尾端受拉應力循環載荷作用,最終發生高周或超髙周疲勞斷裂。

(3) 建議制造商調整活塞桿的熱處理工藝,并及時跟蹤產品的性能。

(4) 建議用戶在檢修期間增加活塞桿的檢驗次數。對活塞桿長度變化、安裝壓力、伸長量進行準確記錄,以判斷活塞桿的變形趨勢。