熱軋帶肋鋼筋的全自動檢測技術

劉明輝, 賈麗暉, 李劍峰, 甄瑞斌, 王 瀟, 張紅宇

(1.武漢鋼鐵有限公司 質量檢驗中心, 武漢 430083;2.上海申力試驗機有限公司, 上海 201411;3.江蘇沙鋼集團有限公司 理化檢驗中心, 張家港 215625)

鋼筋混凝土結構在橋梁、海洋平臺、房屋建筑等現代工程建造中應用極其廣泛。混凝土的抗壓能力強,但抗拉能力弱,而鋼筋是鋼筋混凝土建筑構件的骨架,在混凝土中主要承受拉應力,具有非常高的抗拉強度;鋼筋和混凝土的線膨脹系數相似,因而不會由于環境因素而產生過大的應力;此外,鋼筋和混凝土之間具有良好的黏結力。

近年來,高端控制器、視頻引伸計、工業機器人等領域的飛速發展,也為實驗室實現鋼筋自動化檢測提供了可靠的工業技術保障。筆者結合相關國家標準,對實現鋼筋自動化檢測的案例進行了介紹。

1 鋼筋檢測標準及要求

鋼筋對建筑安全、使用壽命、綠色節能等方面的影響巨大。為了保障建筑工程的質量和安全,國際上制定了一系列鋼筋產品標準,對鋼筋的材料性能檢測進行了詳細的定義和要求,主要包括拉伸試驗、彎曲試驗以及疲勞試驗等。國內對鋼筋的生產、使用和質量檢測的控制標準現行版本為GB/T 1499.2—2018 《鋼筋混凝土用鋼 第2部分:熱軋帶肋鋼筋》,其中第8章規定了鋼筋混凝土用鋼材性能檢測項目、數量和試驗方法(見表1)。另外,標準GB/T 1499.2—2018規定,鋼筋的顯微組織應主要是鐵素體+珠光體,不應出現回火馬氏體組織,如供方能保證可不進行檢驗,而僅在原料、生產工藝、設備有重大變化及新產品生產時才對鋼筋的疲勞性能、晶粒度、連接性能進行檢驗,則不進行日常生產性檢驗。

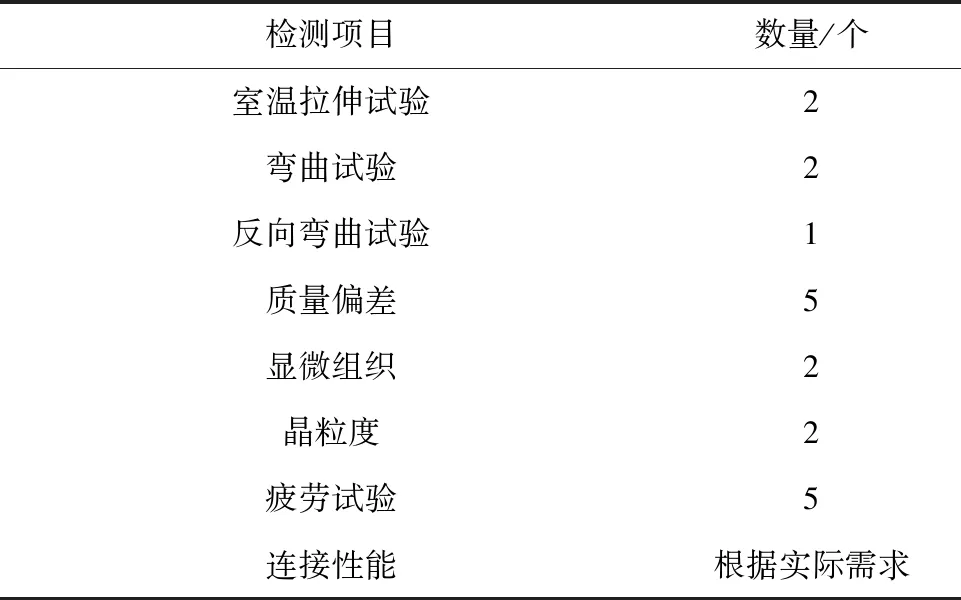

表1 GB/T 1499.2—2018規定鋼筋的檢測項目及數量

由中國住房和城鄉建設部發布的 《混凝土結構工程施工質量驗收規范》中,多條為強制性條文,必須嚴格執行。根據該規范第5.2.1條規定:鋼筋進場時,應按國家現行相關標準的規定抽取試樣進行拉伸、彎曲、反向彎曲等力學性能和質量偏差檢驗,檢驗結果必須符合有關標準的規定,檢驗數量按進場的批次和產品的抽樣檢驗方案確定。

由以上標準、規范中的相關規定可知:對于日常生產檢驗,鋼筋主要檢測項目為室溫拉伸、彎曲、反向彎曲、質量偏差等4個檢測項目。

2 熱軋帶肋鋼筋檢測中的全自動檢測技術

鋼筋室溫拉伸、彎曲、反向彎曲、質量偏差4個檢測項目的試樣直徑規格相對固定,外形尺寸不需要機加工,而且相對復雜的室溫拉伸試驗已經實現了自動檢測,這為4個項目集成后的鋼筋全流程自動化檢測奠定了基礎。同時,由于質量偏差測量需要5個試樣,且屬于非破壞性試驗,因此質量偏差測量后的5個試樣可繼續應用于其他項目的檢驗,2個用于室溫拉伸試驗,2個用于彎曲試驗,1個用于反向彎曲試驗。因此,鋼筋全流程自動化檢測的設計思路為:每批待檢試樣取5個,由六軸機器人連接各試驗儀器,并流轉各工序試樣;首先進行質量偏差測量,再對質量偏差測量完成后的5個試樣進行自動化分配,分別進行室溫拉伸、彎曲、反向彎曲試驗,完成鋼筋的全流程自動化檢測。

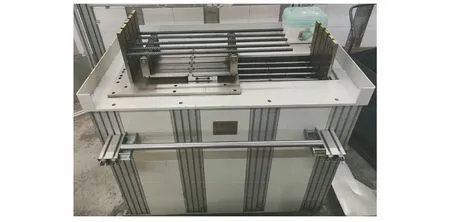

2.1 質量偏差測量自動化

采用鋼筋質量偏差稱重測長儀(見圖1)測量鋼筋的質量偏差,案例中鋼筋質量偏差稱重測長儀結構為:5個試樣水平支架,每個支架下方配置質量傳感器,六軸機器人將試樣放置于支架上后,傳感器自動感應試樣的質量,同時每個支架采用端部定位方式,一端為試樣長度測量的零點,另一端為氣缸帶動的高精度測量尺,試樣放置于支架上后,氣缸帶動測量尺運動并夾緊試樣,從而自動測量試樣長度。長度和質量測量結果通過PLC(可編程邏輯控制器)計算后,自動轉換為鋼筋質量偏差測量結果。為提高設備精度,減少全流程人為干擾因素,鋼筋質量偏差稱重測長儀配備了質量控制試樣(以下簡稱質控試樣),可通過實驗程序設置質控試樣的自動檢測頻次,六軸機器人自動抓取質控試樣,對稱重測長儀顯示的質量、長度兩個關鍵指標進行核驗,如果超出設置偏差,可自動報警,并根據設置進行校準。

圖1 鋼筋質量偏差稱重測長儀外觀

2.2 拉伸試驗自動化

鋼筋質量偏差測量試驗完成后,機器人將其中2個試樣轉運至拉伸試驗機工位,拉伸試驗機根據鋼筋質量偏差測量儀測出的試樣長度調整上、下橫梁間距,開始拉伸試驗。

目前,鋼筋檢測領域用電子萬能試驗機配備六軸機器人和機械接觸式引伸計,實現了鋼筋拉伸性能全自動檢測[1]。該模式的主要缺點在于機械接觸式引伸計的使用,由于鋼筋在拉伸斷裂的過程中產生較大振動,特別是鋼筋表面帶有橫肋,振動時對機械接觸式引伸計影響較大,鋼筋表面的氧化鐵受到振動而脫離基體,變成細小的粉塵彌漫在空氣中,并附著在機械接觸式引伸計的各個傳動裝置表面,嚴重影響引伸計的精度,以上原因造成的機械接觸式引伸計的故障率特別高。除此之外,試樣拉斷后,斷裂位置具有隨機性,而接觸式引伸計與試樣的接觸位置相對固定,如果試樣斷裂位置處于引伸計標距以內,且靠近引伸計與試樣的接觸點,甚至處于引伸計標距以外,則會造成試樣的形變指標測量結果誤差較大,尤其對于棒材試樣,這一問題尤其突出。

針對機械接觸式引伸計在鋼筋拉伸試驗中故障率高、誤差較大的問題,以下案例基于數字圖像相關(DIC)原理,利用視頻引伸計,對不同直徑的帶肋鋼筋標距進行標定,應用特定的電荷耦合元件(CCD)圖像化、數字化成像技術,拍攝鋼筋在拉伸試驗過程中各標定點的變形范圍,并將被測試樣所發生的位置變化等關聯,由此可見,無論試樣斷裂于何處,視頻引伸計都可通過分析圖像軟件來優化標距選擇范圍,使試樣斷裂點始終處于測量標距的合適位置,進而測量出試樣拉伸過程中所發生的應變與位移,視頻引伸計跟蹤鋼筋表面特征點示例如圖2所示[2]。經過測試比對,視頻引伸計完全滿足鋼筋塑性指標測量的要求。

圖2 視頻引伸計跟蹤鋼筋表面特征點示例

為確認采用視頻引伸計后全自動拉伸試驗機測量結果的精度,使用測量鋼筋標準試樣和不同試驗機比對兩種方式確認拉伸試驗結果,鋼筋標準試樣測量結果如表2所示。

表2 鋼筋標準試樣測量結果

下屈服強度的最大偏差為2 MPa,滿足標準試樣允許偏差±20 MPa的要求;屈服強度的最大偏差為4 MPa,滿足標準試樣允許偏差±15 MPa的要求;斷后伸長率的最大誤差為-0.5%,滿足標準試樣允許誤差±2%的要求。

在40個熱軋鋼筋棒材上各連續截取2個試樣,將80個試樣按取樣來源分2組,即每組中的40個均來自不同的鋼筋棒材。2組試樣分別在MTS SHT 5605型拉伸試驗機(配備機械式引伸計)和SL1000型拉伸試驗機(配備視頻引伸計)兩臺設備上進行比對試驗,通過配對T檢驗方法對兩臺拉伸試驗機測量結果進行數據分析,結果如表3所示(表中P為假設檢驗概率)。

經過統計分析,兩臺拉伸試驗機的測量結果沒有明顯差異,說明全自動拉伸試驗機配備視頻引伸計完全滿足熱軋鋼筋棒材的檢驗需要,有效解決了棒材試樣拉伸斷裂位置隨機性較大,及采用接觸式引伸計測量試樣斷后伸長率結果誤差較大的問題。

表3 不同拉伸試驗機間的比對配對T檢驗結果

2.3 彎曲試驗自動化

在進行拉伸試驗的同時,六軸機器人將鋼筋質量偏差測量儀上剩余的3個試樣(每批次5個試樣中的2個已用于拉伸試驗)轉運至彎曲、反向彎曲待檢試樣架。

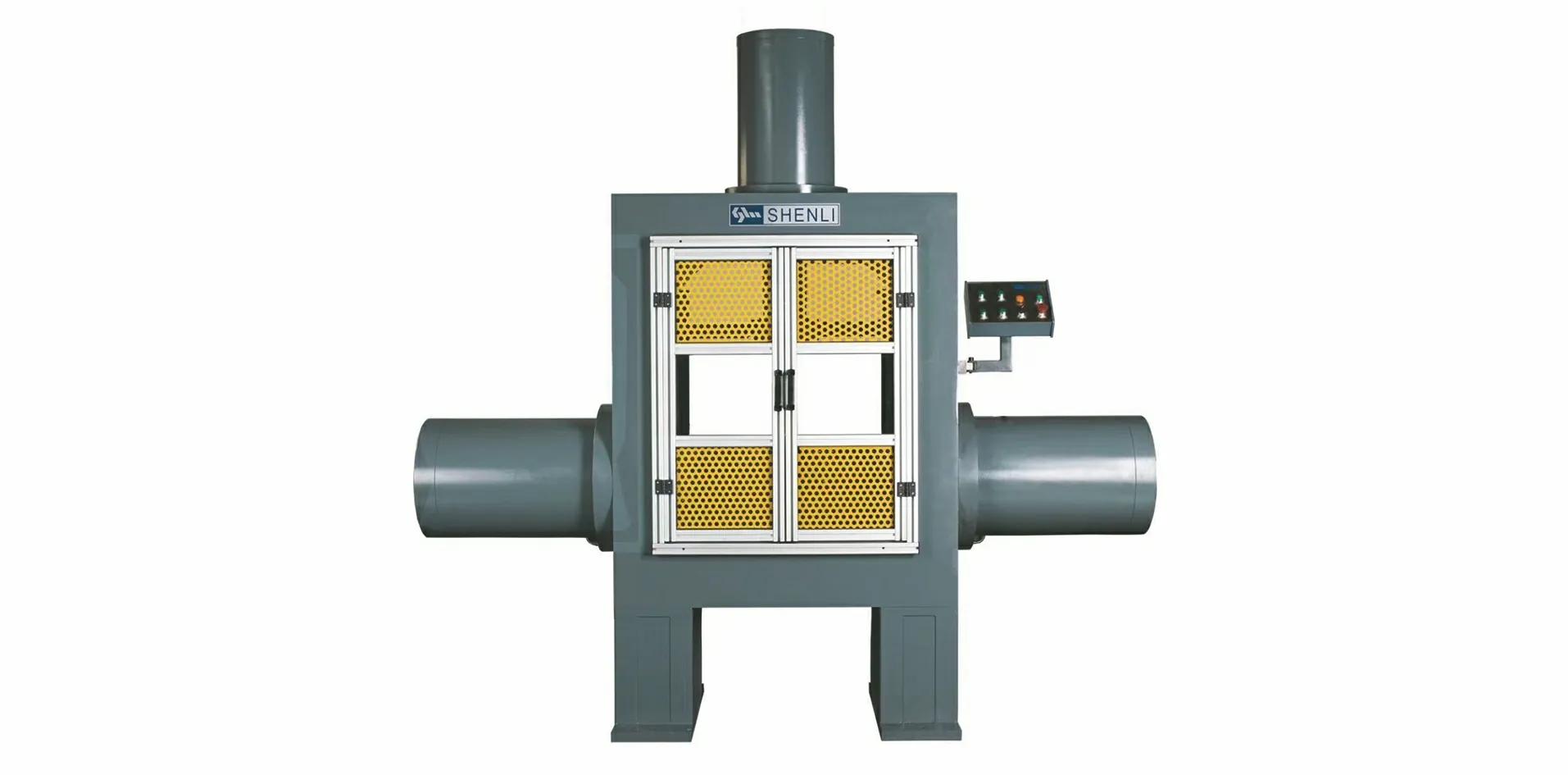

彎曲試驗系統由六軸機器人、待檢試樣架、試樣收集系統等部件組成。該系統可以一鍵自動控制或接受上位機信號控制,自動完成六軸機器人上下料、彎曲跨距調整、彎角控制、彎曲等試驗過程。彎曲試驗機外觀如圖3所示。

圖3 彎曲試驗機外觀

彎曲工位采用液壓加荷與微機系統相結合的技術,由一個垂直油缸將試樣彎曲到規定角度后,利用主活塞的下降來實現試樣的彎曲,從而完成彎曲試驗,再調整兩個相對的水平油缸位置,使得試樣可以自動完成收集和取出。

受視頻自動識別技術的限制,該案例未集成彎曲試樣結果自動判定功能,彎曲試驗完成后,試樣自動收集在料車內,需要進行人工彎曲結果判定[3]。

2.4 反向彎曲試驗自動化

在進行彎曲試驗的過程中,六軸機器人將待檢試樣架上的1個試樣轉運至自動反向彎曲試驗機(見圖4)彎曲工位上。

圖4 自動反向彎曲試驗機外觀

自動反向彎曲工位為臥式結構設計,由兩個油缸液壓加荷,彎曲支輥由雙向絲杠帶動,支輥同步進退以便調整支輥距離,活塞上安裝壓輥,可以進行試樣正彎和反彎試驗。PLC控制液壓缸動作方向及彎曲角度,一次完成正、反向的試驗過程,不僅工作效率高,而且運行平穩。

試驗過程中,反向彎曲試驗機接收上位機下達的試驗指令,自動計算所需要的彎心直徑和支輥跨距。根據計算結果,左右支座自動調整到計算得出的支輥跨距,六軸機器人自動上樣,試驗機全自動完成試驗正向彎曲和反向彎曲兩個過程,六軸機器人自動下樣,并將試樣放在試樣收集料車內。

與彎曲試驗過程相同,反向彎曲的試驗結果也需要進行人工判定,未能實現反向彎曲結果的自動化智能判定。

2.5 熱軋帶肋鋼筋常規檢測項目自動化集成

在實現熱軋帶肋鋼筋的質量偏差、室溫拉伸試驗、彎曲試驗、反向彎曲試驗的單獨自動化檢測后,對所有設備進行優化布局,質量偏差測試儀與拉伸試驗機、六軸機器人組成稱重、測長、拉伸試驗系統,彎曲試驗機、反向彎曲試驗機、六軸機器人組成彎曲、反向彎曲檢測系統,兩個系統之間通過試樣架轉接試樣。同時,該自動化系統可自動接收實驗室管理系統下發的試驗指令,自動向實驗室管理系統傳輸試驗結果,從而進一步提高該系統的自動化檢測能力。

3 結語

(1) 采用視頻引伸計自動測量熱軋帶肋鋼筋的斷后伸長率、最大力總延伸率等塑性指標,不用給出標距標識,不僅降低了勞動強度,還有效避免了熱軋帶肋鋼筋在拉伸斷裂時由于振動過大造成引伸計損壞的問題,提高了全自動測量系統運行的穩定性;同時,視頻引伸計的使用有效解決了試樣斷裂于接觸式引伸計標距以外,從而造成形變指標測量結果誤差較大的問題。

(2) 通過優化質量偏差測試儀與拉伸試驗機、六軸機器人、彎曲試驗機、反向彎曲試驗機、試樣架等設備布局,實現了熱軋帶肋鋼筋的質量偏差、室溫拉伸試驗、彎曲試驗、反向彎曲試驗集成自動化檢測系統。

(3) 隨著檢測技術的進步,可充分利用視頻自動識別技術,集成彎曲和反向彎曲試樣結果自動判定系統,開展熱軋帶肋鋼筋常規檢測項目的全流程自動化檢測與自動判定,進一步提高熱軋帶肋鋼筋的智能檢測水平。