國內外高壓管匯連接發展現狀及趨勢

張宏橋,樊春明,車昊陽,吳小雄,鄧榮,王德貴

(1.寶雞石油機械有限責任公司,陜西 寶雞 721002;2.中油國家油氣鉆井裝備工程技術研究中心有限公司,陜西 寶雞 721002;3.中國石油川慶鉆探工程有限公司長慶井下技術作業公司,西安 710018)

0 引言

隨著國內頁巖氣大規模勘探開發,叢式水平井組合“工廠化”壓裂模式是頁巖氣井增產改造的主要方式,并將成為頁巖氣開發降本增效的重要手段。工廠化壓裂作業期間的主要地面設備包括壓裂車組、混砂設備、電纜作業設備、地面管匯等設備。地面管匯系統包括低壓管匯和高壓管匯,其中高壓管匯是壓裂施工中最易出問題的地方[1-3]。隨著壓裂作業規模的擴大,高壓管匯的數量不斷增長,而這些管匯的檢測、就位、連接和安全固定目前均是人力進行,勞動強度大,危險程度高,連接方式作業時間長,增加了非生產時間,降低了效率。因此研究高壓管匯連接對提升我國壓裂設備制造創新力有積極作用,對我國壓裂工藝提速提效具有助推作用。

1 常規高壓管匯連接面臨的問題

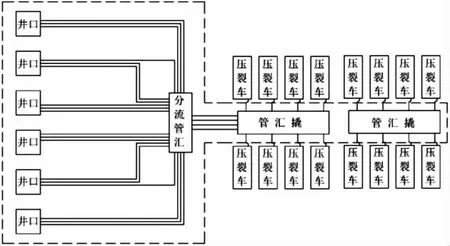

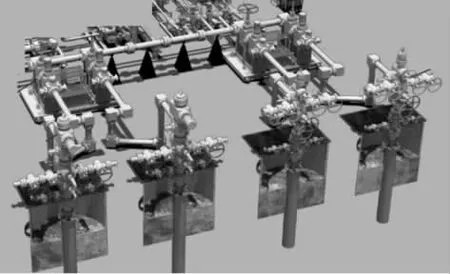

高壓管匯連接將壓裂車增壓后的高壓流體輸送到井口,完成高壓流體的輸送任務,如圖1所示的虛線區域。常規高壓管匯連接主要由直管、彎管、活動彎頭、閥門等部件組成,尺寸為2 in(50.8 mm)、3 in(76.2 mm)、4 in(101.6 mm)等。在現場壓裂作業時,多是這些部件現場拼湊,集成化的設備較少,如圖2所示。高壓管匯連接都是通過法蘭和由壬連接,在井口處為法蘭連接,而其他區域都是由壬連接。隨著壓裂規模的擴大,需要去串接更多的管線。尤其隨著壓裂規模的擴大,這帶來了以下問題。

圖1 高壓管匯連接示意圖

圖2 高壓管匯連接現場圖

1)工作強度大,作業時效低。井工廠壓裂需要龐大的地面管匯,若壓力為15 000 psi,滿足流量12 m3/min的需求,嚴格按照SY/T 6270標準[4],單井口須接4根3 in管線或者3根4 in管線。而實際川渝地區流量達到16 m3/min、20 m3/min[5-7],這需要更多的管匯。這些管匯對接基本都是由壬連接,需要現場人員錘擊安裝,工作強度極大,部分由壬連接屬于高空作業,增加了作業難度。在管匯連接好以后還要使用安全卡箍或安全軟繩捆綁,并且每條管路的起點和終點使用卸扣固定,增加了安裝作業時間。同時,在壓裂作業期間還需要進行定期檢查和維護,當由壬作業時損壞,需要更換,這又增加了非生產作業時間,進一步降低了作業效率。這些都說明現有的管匯連接勞動強度高、作業效率低。

2)安全性低。高壓管匯系統采用人力錘擊方式進行由壬緊固,錘擊沖擊力大且無法量化,易引起螺紋和密封損壞,造成泄漏。隨著接管工作量的不斷增加,現場連接過程中人員在高壓管匯之間交叉作業,人員極易受到傷害。常規管匯橇與井口之間的區域布滿了各種管道,擺放欠規范化,在組裝和拆卸過程中,多個操作人員肩扛手背,錘擊、交叉作業,易造成人身傷害、設備損傷,有極大的安全隱患。另外,傳統管匯硬連接工況下,管件靈活性差,脈沖振動大,增加了管道內部應力,降低了管閥件使用壽命,帶來較大的安全隱患。

3)成本高。除了需要提速提效外,設備本身的成本也是影響總成本的關鍵因素。現有的井工廠壓裂需要龐大的地面管匯,這些管匯基本都是由壬連接,由壬錘擊極易造成本體損壞,同時錘擊產生的沖擊也會使管匯產生附加載荷,降低管匯和密封壽命,增加作業成本。同時為了監測、控制這些管匯需要添加額外的設備,從現場情況來看,現有管匯連接占到整個地面設備成本的20%,減少這一部分的成本可以降低壓裂開發總成本。

針對這些問題,國外公司已對高壓管匯連接進行了創新性的研究和使用,并取得了不少成果。比如FMC推出了iComplete system、SPM公司推出了Simplified Frac Iron System、Halliburton公司推出了Express Kinect系統、FHE公司推出了AFE系統,可以看到,各家公司都有自己的技術路線,通過調研尚未有文章對這些新產品新技術作全面介紹,本文匯總分析這些新產品,對國產高壓管匯自動化連接具有指導意義。

2 國外現狀

2.1 SPM公司高壓管匯連接系統

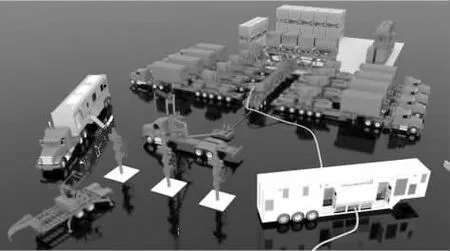

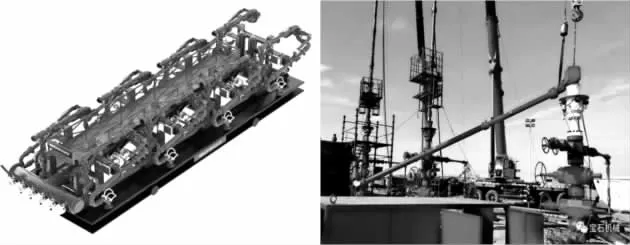

Simplified Frac Iron System是SPM公司在2017年OTC上推出的高壓管匯系統[8],它摒棄了傳統的壓裂連接需要許多彎管、旋轉接頭連接的思路,而是從直線最短和最簡單即最可靠的研發思路出發,所有管線都是采用大直徑直管,不采用旋轉彎管接頭。

如圖3所示,整個系統由管匯撬、大通徑管線、分流裝置、單直線快接、壓裂井口等模塊組成,管匯撬匯集壓裂車傳遞過來的壓裂液,并通過大通徑管線傳遞到分流裝置,分流裝置通過單直線快接將壓裂液傳遞到壓裂井口。整套裝置只進行模塊間的對接,減少84%的連接。各模塊之間都采用符合API標準的法蘭連接,沒有一個由壬,形成標準化安裝流程。整套裝置額定工作壓力為103.5 MPa(15 000 psi),流量為19.5 m3/min(123 bbl/min)通徑為177.8 mm(7 in)。

圖3 SPM公司高壓管匯連接系統

管匯撬帶有齒輪輔助機構,實現管匯撬臂的旋轉、伸出動作,實現單人輕松完成管匯對接工作。壓裂井口可上下調節,并且其法蘭可旋轉,這使法蘭對接工作變得容易。壓裂井口上采用業界獨有的7 in旋塞閥,閥門控制簡單可靠,并且潤滑油量為常規閥門潤滑量的2%。所有管線都是大通徑管線,減少彎管數量,優化管線流道,降低流道沖蝕,使用時間為傳統設備的3倍以上。

同時還配備全自動潤滑系統,通過潤滑泵為整個系統的閥門提供遠程自動潤滑。通過自動閥門和自動潤滑系統,可在遠程操控中心完成閥門切換及系統的長時間使用,實現了高壓區域無人化、自動化。

2.2 FMC公司高壓管匯連接系統

IComplete system是FMC公司推出的高壓管匯系統[9],整個系統由管匯撬、大通徑管線、分流裝置、單直線快接、壓裂井口、自動潤滑系統等模塊組成,這些模塊通過軟管串聯起來。軟管接頭都采用卡箍連接,完全去除由壬。同傳統連接相比,減少80%的連接,提高50%的安裝速度,降低30%的成本。

分流裝置與壓裂井口之間的軟管可做到在通徑139.7 mm(5.5 in)時流量達到21.5 m3/min (135 bbl/min)。但管匯撬配置的閥門通徑為177.8 mm(7 in)時,流量為19.5 m3/min(121 bbl/min),限制了整個系統的流量。管匯撬與壓裂車之間的軟管為3 in,長度為6 m,彎曲半徑為0.7 m,單位質量為41.1 kg/m,減輕管匯對接的質量。上面提到的這些參數額定工作壓力為103.5 MPa(15 000 psi)。

系統配置了自動潤滑系統,自動為閥門提供潤滑,不需要人去現場進行潤滑操作,在閥門帶壓的情況下也可潤滑,并記錄潤滑數據,實現全生命周期的管理。系統還配置了井口快速連接裝置,在射孔作業時,可遠程對接防噴管和井口,提高射孔效率,降低施工風險。集成控制系統遠程控制閥門和井口快速連接裝置,并監控閥門的狀態。

圖4 FMC公司高壓管匯連接系統

2.3 Schlumberger公司高壓管匯連接系統

Schlumberger公司也推出了2種高壓管匯連接系統:一種與FMC類似,管路采用軟管;另一種與SPM類似,管路采用硬管[10-11]。軟管系統額定工作壓力為103.5 MPa(15 000 psi),通徑為152.4 mm(6 in),流量為24.6 m3/min(155 bbl/min);硬管系統額定工作壓力為103.5 MPa(15 000 psi),通徑為177.8 mm(7 in)。

軟管系統與FMC類似,因此主要介紹一下硬管系統,如圖5所示。它將各個模塊撬裝化,各模塊之間采用法蘭連接。在一個8口井平臺,使用此設備總安裝時間減少60%,連接和泄漏點減少75%,壓裂成本降低30%[12]。與SPM公司不同的是,它采用單管萬向對接壓裂井口和分流裝置。單管萬向裝置由可承受高壓的90°彎頭和旋轉接頭組成,當分流裝置和壓裂安全閥安裝位置出現偏差時,實現空間3個自由度的調節來保證兩個裝置的對接。

圖5 Schlumberger公司高壓管匯連接系統

整個系統的閥門都為自動閘閥,金屬密封,帶軸承上閥桿和自平衡下閥桿,降低啟閉轉矩,快速啟閉,防止停留在中間位置。遠程操控,并附帶手動功能,提高閥門的冗余性。遠程操控中心監控所有閥門的狀態,并可在遠程操控中心完成閥門自動切換。在壓裂施工前設置好壓裂參數,包括壓裂工序、壓力等參數。壓裂時,操控中心監控流體流向是否正確,安全互鎖保證閥門不過壓,杜絕壓裂意外事件,降低安全風險。

2.4 Halliburton公司高壓管匯連接系統

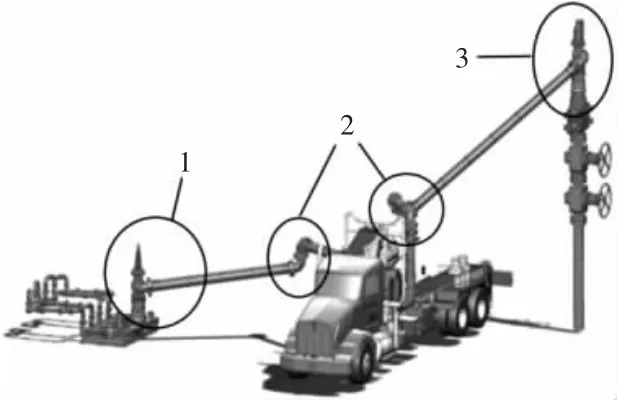

ExpressKinect是Halliburton公司推出的高壓管匯系統[13-15],由高壓管匯撬、大通徑活動管匯、井口快速插拔裝置組成。高壓管匯撬與壓裂車對接,井口快速插拔裝置安裝在壓裂井口上;大通徑活動管匯的一端為法蘭接頭,與管匯撬對接;另一端為快插接頭,與井口快速插拔裝置對接。快插接頭與井口快速插拔裝置的連接為自動對接,在第一口井使用完后,用吊車將快插接頭從第一口井吊往第二口井,完成第二口井的自動對接。

常規管匯撬需要3~4個接頭對接,Halliburton公司推出了全新思路的管匯臂技術,將幾個接頭集成在一起做成管匯臂,實現小范圍的旋轉和距離調整,只用對接一個接頭,降低75%的泄漏風險,減輕75%的質量,實現單人輕松對接。

圖6 Halliburton公司高壓管匯連接系統

大通徑活動管匯共有5個旋轉接頭,具有5個自由度,可保證快插接頭在空間位置的切換,實現活動半徑內任意位置的切換。它改變了傳統一對一連接,形成一對多的布局,實現一套管線覆蓋2口井、3口井甚至是4口井,節省地面設備成本。它開創了新的作業模式,獲得2017年E&P獎,已在北美地區大規模使用[16]。

整套裝置額定工作壓力為103.5 MPa(15 000 psi),流量為15.9 m3/min(100 bbl/min),通徑為130 mm(5-1/8 in)。在工廠化壓裂時井口切換時間可以控制在5 min之內,減少85%的由壬,并減少75%管匯連接工作量。

2.5 FHE公司高壓管匯連接系統。

FracLock是FHE公司的高壓管匯連接系統,是自動化程度最高的壓裂活動管匯自動對接產品[17]。FHE公司是井口快速插拔裝置的開創者,它開始用于射孔作業,用于提高射孔防噴裝置的換裝效率;通過與大通徑活動管匯結合,實現射孔換裝和壓裂自動插拔,拉鏈作業上實現射孔壓裂的無縫對接。

它的結構類似工程機械的天泵,將管線和折臂吊結合在一起。整套裝置有5個旋轉接頭,通過液壓馬達的精確控制和控制器的算法輔助,完成了自動對接。整個裝置完全脫離吊機,現場工作人員操作遙控盒實現對位,在第一次人工對位后,它可實時記錄位置,在后續井口對接時實現一鍵式井口對接。

整個裝置額定工作壓力為103.5 MPa(15 000 psi),流量為20.7 m3/min(130 bbl/min),通徑為177.8 mm(7 in)。最大作業半徑為12 m,可覆蓋4口井。同傳統作業模式比,建井成本降低24%,減少50%的設備和人員。

圖7 大通徑活動管匯工作原理圖

圖8 FHE公司高壓管匯連接系統

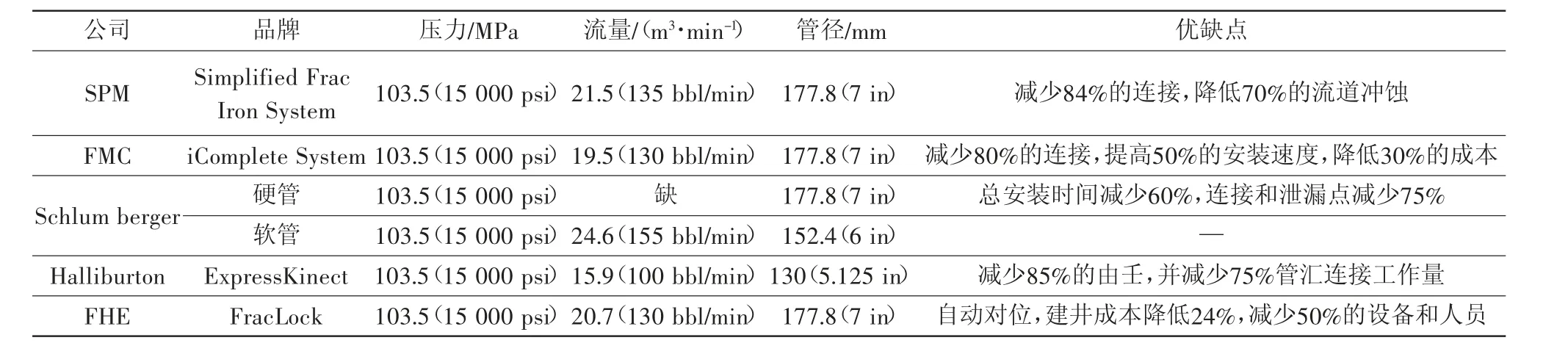

2.6 各家產品技術參數匯總(如表1)

表1 高壓管匯連接系統技術參數

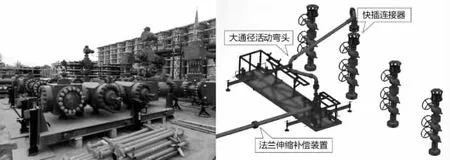

3 國內發展現狀

同時國內也對這些問題進行了研究,也出現了很多成果。寶雞石油機械有限責任公司研制了105 MPa快速連接壓裂管匯撬[18],如圖9左圖所示。帶有液壓助力系統,一人可輕松完成壓裂橋臂空間位置的多自由度旋轉與拉伸,極大降低勞動強度。擁有足夠的自由度,壓裂臂可有效吸收脈動沖擊,降低管匯疲勞應力。

圖9 寶雞石油機械公司高壓管匯連接

寶雞石油機械在2021年推出了壓裂快速插拔管匯系統,并在2021年11月完成了工業性試驗,如圖9右圖所示。整個裝置壓力105 MPa,通徑為130 mm,由井口插拔裝置和大通徑管匯組成,平均井口切換時間在5 min內。井口插拔裝置帶有3層鎖定技術,控制管線少、產品安全性高,大通徑管匯質量輕、轉動靈活、吊裝便捷。

道森公司2019年推出了高壓管匯連接系統,如圖10左圖所示。道森公司于2019年9月底完成了工業性試驗,如裝置額定工作壓力為103.5 MPa,通徑為130 mm。于2021年7月完成了高壓大通徑壓裂管匯工業性試驗,額定工作壓力為139.5 MPa,通徑為142.9 mm,并配備了142.9 mm遠控閘閥,實現遠程控制所有閥門的啟閉。

圖10 道森公司和中石化四機公司高壓管匯連接

中石化四機石油機械公司在2021年第21屆中國國際石油石化技術裝備展覽會上展示壓裂快速插拔裝置,如圖10右圖所示。壓裂快速插拔裝置壓力為103.5 MPa,通徑為130 mm,由井口插拔頭、大通徑活動彎頭、法蘭伸縮補償裝置等關鍵部件組成,實現20 min內切換不同的井口。

可以看到,國內廠家在高壓管匯連接方面做出了許多新產品,但是同國外相比,國內產品只在部分管匯上實現了代替,并沒有進行系統性的代替。并且缺少遠控中心對自動化閥門進行集成控制,無法真正實現高壓區域無人化、自動化。

4 結語

隨著科學技術的發展和現場提速提效的要求,高壓管匯連接向著去由壬、大通徑、模塊化、自動化等方向發展。

1)去由壬。由壬緊固采用人力錘擊方式,錘擊沖擊力大且無法量化,易引起螺紋和密封損壞,造成泄漏。在大規模壓裂時,國外高壓管匯連接現都改為符合API標準的法蘭或卡箍,降低管匯泄漏風險。

2)大通徑。國外高壓管匯連接內徑現已普及到177.8 mm(7 in),而國內除了道森在單管萬向上達到了177.8 mm(7 in),其他公司管徑都只達到130 mm(5.13 in)。大通徑管匯的流量等于小通徑三、四根管線并接的流量,減少連接數量,降低工人工作量;減少磨損,提高使用壽命。但大通徑的開發是一個系統性工程,不僅要開發大通徑直管,還要開發大通徑彎管、大通徑閥門、大通徑旋轉接頭、大通徑快連井口裝置。

3)模塊化。國外高壓管匯都進行模塊化設計,吊裝安裝,只進行模塊之間的對接。對接都采用API標準法蘭,降低安全風險和工人勞動強度,提高產品的通用性。

4)自動化。系統的閥門都為自動閥門,配備自動潤滑系統,并由遠程操控中心監控和控制現場所有閥門,實現高壓區域無人化、自動化,提高安全性,降低勞動強度。而國內只實現了部分代替,沒有進行系統性代替,以實現整個系統的自動化。