低振動多級自吸離心泵的設計

唐春仁,袁霄,呂金喜,吳尉,陳金平

(江蘇振華海科裝備科技股份有限公司,江蘇 泰州 225500)

0 引言

自吸式離心泵具有自吸性能強、高效可靠等特點,在實際工作及日常生活中被廣泛應用,有著良好的市場前景[1]。但目前已有的自吸式離心泵還存在一定局限性,如大流量、高揚程參數的自吸式離心泵規格少,多級自吸離心泵存在效率低、振動大等問題。因此本文設計了一款大流量、高揚程、低振動多級自吸離心泵并進行測試,介紹該結構形式的自吸離心泵綜合性能,供有關人員參考。

1 結構設計

1.1 主要設計參數和技術指標

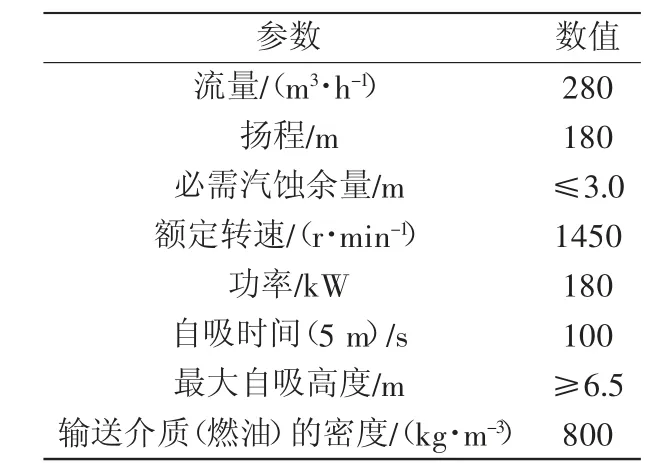

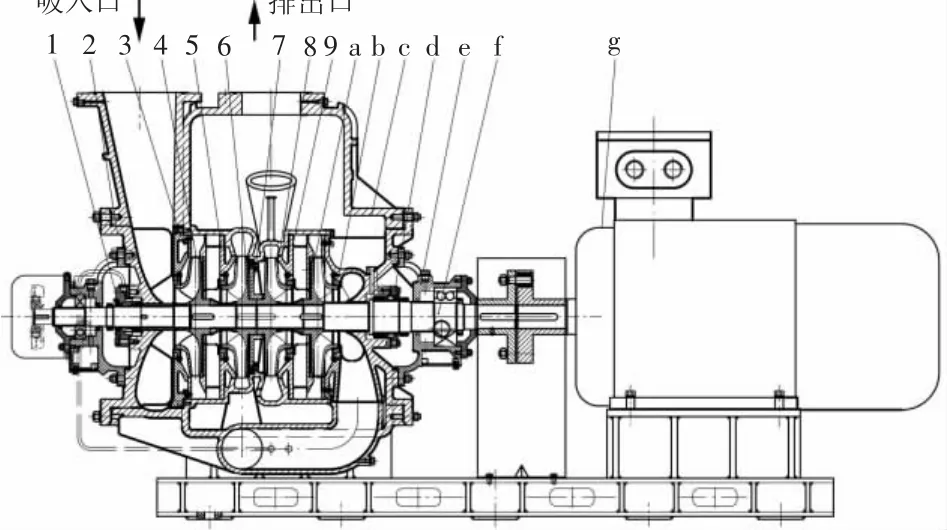

低振動多級自吸離心泵(280CYZ-180)的設計參數如表1所示。

表1 280CYZ-180低振動多級自吸離心泵設計參數

振動要求如下:泵組額定工作時的振動烈度≤4.5 mm/s;機組機腳振動加速度≤128 dB。采用單級隔振彈性安裝,隔振裝置隔振效果滿足如下要求:20~200 Hz頻段不低于15 dB,250~2500 Hz頻段不低于20 dB,3150~10 000 Hz頻段不低于25 dB。

1.2 結構設計

機械效率暫定ηm=0.96,經計算單級葉輪總效率η=ηh×ηv×ηm′×ηm=0.748。考慮4級葉輪串聯和自吸因素,泵組效率預估在68%左右,此時軸功率P=ρɡQH/(1000η)=162 kW,在此方案基礎上優化水力設計,控制各級葉輪之間的損失,可以確保能滿足參數要求。最終采用4級葉輪串聯的臥式結構,首級和第三級采用葉輪與導葉組合,第二級和第四級采用葉輪與蝸殼組合,自吸形式采用外混式,第四級葉輪為自吸葉輪,前兩級葉輪與后兩級葉輪背靠背布置來平衡部分軸向力。

在此結構下單級葉輪比轉速ns為

C值越大,泵的抗汽蝕性能越好,C值的大致范圍如下[2-3]:對于抗汽蝕性能高的泵,C=1000~1600;對于兼顧效率和抗汽蝕性能的泵,C=800~1000;對于不要求抗汽蝕性能、主要考慮提高效率的泵,C=600~800。

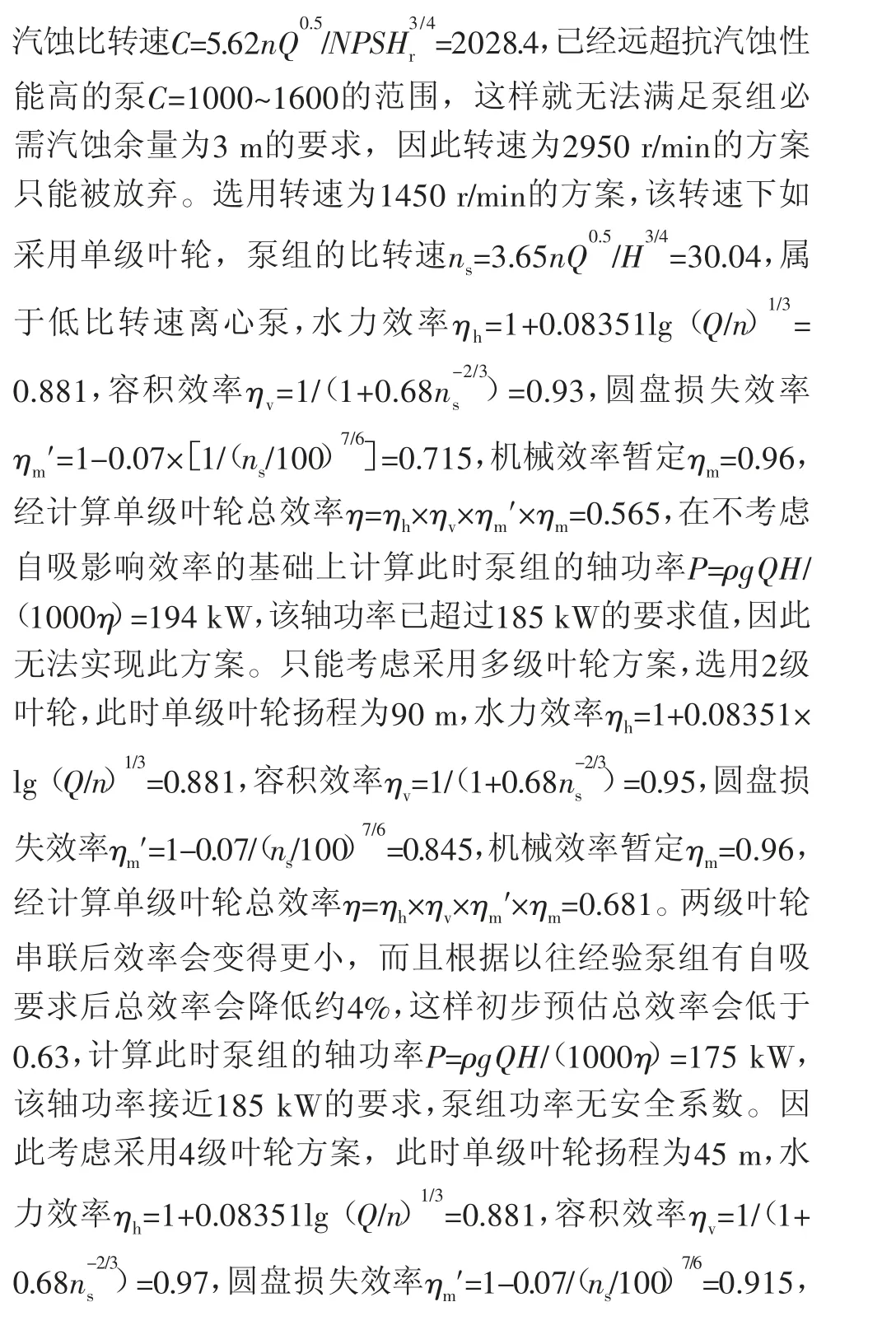

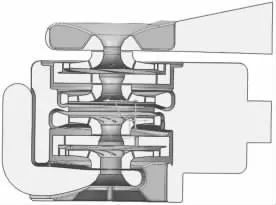

本泵屬于兼顧效率和抗汽蝕性能的泵,結構形式和水力設計均可行。最終結構如圖1所示。

圖1 280CYZ-180泵組結構圖

2 水力設計與分析

2.1 低脈動水力模型設計

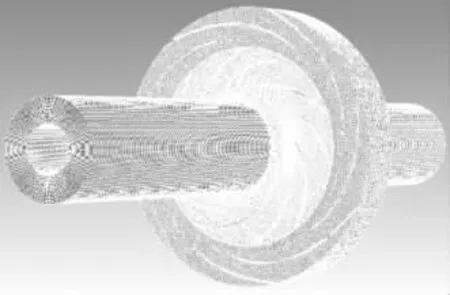

為了能夠有效地降低壓力脈動,葉輪采用5長、5短葉片,導葉采用7葉片的結構形式。為了便于制造和加工,各級葉輪的水力模型一致,第一級導葉和第三級導葉的水力模型一致,葉輪導葉模型和整體水力模型如圖2、圖3所示。

圖2 葉輪導葉模型

圖3 整體水力模型

2.2 水力分析

流域模型中葉輪部分為旋轉區域,其他部分為靜止區域,這些區域通過interface面相互連接。進口采用速度入口,出口采用壓力出口,固體邊界采用無滑移壁面條件,近壁區采用標準壁面函數。旋轉區域采用多參考坐標系(MRF)模型。采用SIMPLEC算法求解壓力-速度耦合方程。動量、湍動能、湍動耗散率方程的對流項均用二階迎風格式進行離散,殘差收斂精度設置為10-5。對葉輪和導葉部分采用非結構化網格,進口和出口部分采用結構化網格,單級的整體網格數量約為634萬,劃分后的網格如圖4所示。

圖4 網格劃分

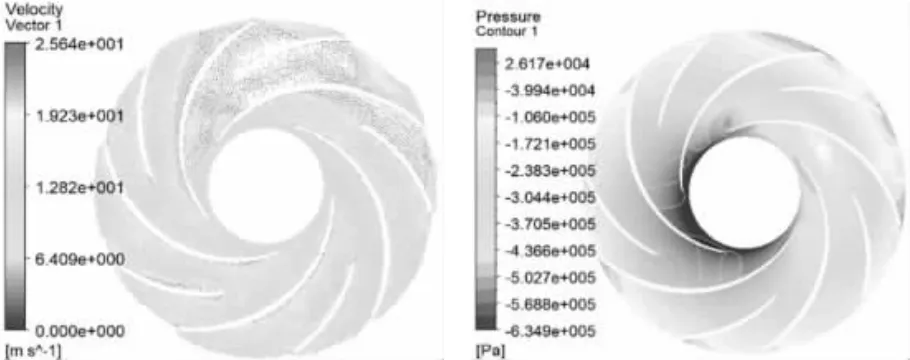

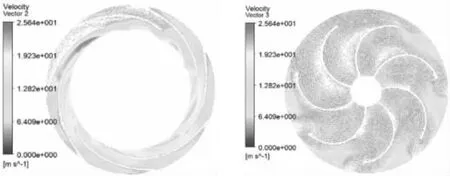

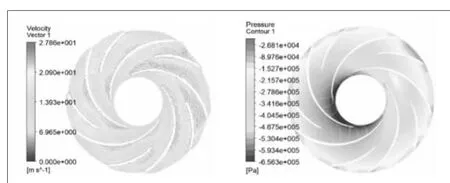

1)葉輪導葉模型分析。對第一級葉輪和導葉進行CFD流場模擬,從模擬結果來看,在額定工況流量為280 m3/h、轉速為1450 r/min時,揚程為52.1 m,水力效率為78.5%。又預估容積效率為96.8%,輪盤效率為95%,計算得到泵效率為72.2%。提取高速工況點流量為280 m3/h的流場。從圖5和圖6可以看出,葉輪流域中的流場分布較為均勻。

圖5 第一級葉輪內速度矢量圖和靜壓云圖

圖6 第一級導葉內流場速度矢量分布

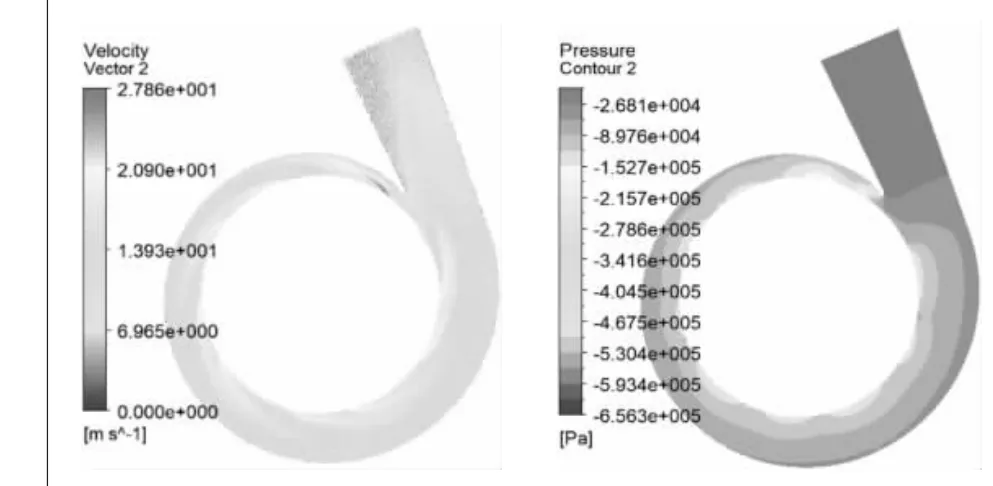

2)葉輪蝸殼模型分析。對第二級葉輪和蝸殼進行CFD流場模擬,從模擬結果來看,在額定工況流量為280 m3/h、轉速為1450 r/min時,揚程為52.3 m,水力效率為85.8%。又預估容積效率為96.8%,輪盤效率為95%,計算得到泵效率為78.9%。提取高速工況點流量為280 m3/h的流場。從圖7和圖8可以看出,葉輪流域中的流場分布較為均勻。

圖7 第二級葉輪內速度矢量圖和靜壓云圖

圖8 第二級蝸殼內速度矢量圖和靜壓云圖

3 低振動設計

3.1 泵組轉子動平衡控制

轉子是泵組的關鍵部件之一,動平衡的精度等級會直接影響油泵的機械振動,所以動平衡精度等級的選擇至關重要。允許不平衡質量越小,越能保證設備的可靠性,減小振動及噪聲。殘余不平衡質量產生的離心力作用于整個轉子,使得兩軸承支撐的懸臂產生擾動力,該力不斷地向軸承傳遞,并與軸承產生的振動相交匯,若出現固頻接近時,則會引起共振,向底座擴散,導致振動噪聲加劇。在對本泵組進行動平衡時,轉子部件包括泵軸、4只葉輪、機械密封動環、軸套、葉輪鎖緊螺母、冷卻風扇、泵聯等所有隨泵軸轉動的零部件,最終轉子不平衡質量控制在0.3 g左右。

3.2 關鍵件制造工藝

導葉等過流殼體采用失蠟精鑄工藝,表面鑄造質量比砂型鑄造件表面鑄造質量提高3級,可顯著減少水泵過流部件的摩擦損失,有助于提高泵組效率并減小振動和機械噪聲,采用五軸數控銑床加工葉輪,讓葉片獲得較低的表面粗糙度,可比普通鑄造葉片表面質量提高3~4個等級,減小了泵腔內的水力損失,也降低了內流場壓力脈動的主、諧頻峰值[4]。

3.3 電動機減振降噪控制

電動機振動噪聲的大小取決于機械源振動噪聲、磁源振動噪聲和空氣動力源振動噪聲[5]。從以上3個方面嚴格控制電動機的振動噪聲值,最終將電動機參數控制為:機腳振動加速度總級≤115 dB,振動烈度≤2.8 mm/s,噪聲≤75 dB(A)。

4 樣機驗證

280CYZ-180低振動多級自吸離心泵樣機試制成功后,搭建測試臺架對其進行全性能試驗,測試臺架保證泵組基座穩定,避免管路固定支架連接在泵測試基座上[6],測試臺架如圖9所示。

圖9 280CYZ-180泵組測試臺架

最終主要技術指標與實測值對照情況如表2所示。

表2中顯示泵組效率為67.73%,水力分析的單級水力模型效率分別為72.2%和78.9%,由于是4級葉輪串聯,會有部分容積損失,總效率約為72%,本泵為自吸泵,效率一般會降低4%左右,最終與實際泵組效率67.73%接近。

表2 280CYZ-180低振動多級自吸離心泵要求值與測試值對照表

5 結論

本文根據參數指標研制了280CYZ-180低振動多級自吸離心泵,進行了結構設計、水力設計與分析、低振動設計,最終生產出樣機并進行全性能的測試。測試結果表明,該泵結構合理、性能可靠,實際效率與設計計算的效率相符,各項指標均滿足研制要求。