井下安全閥閥板瞬時沖擊性能有限元分析

盧道勝,付強,李英松,周歡,宋立輝

(中海油田服務股份有限公司,天津 300459)

0 引言

井下安全閥是一種用于海上油氣田作業管柱的安全控制裝置。手動關閉井下安全閥,可以實施油氣井的檢修,而井下安全閥更為重要的作用是在遇到火災或其他緊急情況時,可以使油氣井自動關閉,有效避免井下流體失控造成的人員財產損失或者海洋環境污染。井下安全閥的主要組成構件包括密封柱塞、壓縮彈簧、中心管、閥板和閥座等。當需要打開井下安全閥時,井口控制盤連接液壓控制管線對安全閥液壓腔進行加壓,壓力推動柱塞并依次傳遞到壓縮彈簧和中心管,中心管向下移動打開閥板并保持開啟狀態;井口控制盤手動卸壓或者突發情況導致液控管線失壓時,彈簧恢復過程中帶動中心管復位,沒有了支撐的閥板在扭力彈簧的恢復力作用下回彈到閥座密封面,從而密封油管通道,確保油氣井的安全[1-6]。

閥板是安全閥的關鍵部件之一,工作時在柱塞的推動下,閥板一直處于開啟狀態。當油氣井遇到緊急情況后,需要井口卸掉液控管線的壓力,在關閉瞬間,閥板在井下高速流體的推動下會對閥座有很大的沖擊作用。如果在產品設計時,閥板的強度不滿足要求,在強大的沖擊作用下,閥板會出現斷裂現象,直接導致安全閥密封失效[7],容易造成井噴等安全事故。因此,井下安全閥啟閉性能的可靠性取決于高強度耐沖擊的閥板機構,有必要對井下安全閥閥板實施關閉瞬時的沖擊性能有限元模擬分析。

1 閥板沖擊有限元分析

不同的安全閥采用不同結構的閥板,一般采用金屬對金屬密封形式。為增強閥板的低壓密封性能,部分安全閥閥板會再增加一處非金屬材料軟密封[8-9]。目前,常用的閥板金屬對金屬密封形式有錐對錐金屬密封、球對錐金屬密封、球對球金屬密封等。因加工工藝簡單,閥板廣泛采用錐對錐金屬密封形式。本文僅對錐對錐金屬密封形式進行相關的仿真分析,研究其耐沖擊性能。

閥板在關閉瞬間與閥座間沖擊載荷非常大,極有可能造成閥板損壞,因此需對閥板進行瞬時沖擊分析,研究其在沖擊載荷下的應力、應變分布情況,對閥板強度進行校核驗證。為降低沖擊的破壞性,設計中在井下安全閥閥座上設有緩沖墊槽結構,槽中裝有橡膠緩沖墊,在閥板關閉過程中,閥板首先與緩沖墊接觸并壓縮緩沖墊進行緩沖,從而降低閥板與閥座的沖擊載荷,為研究緩沖墊的緩沖效果及閥板的強度,對含緩沖墊安全閥及不含緩沖墊安全閥進行瞬態沖擊分析比較。

1.1 瞬時沖擊分析預處理

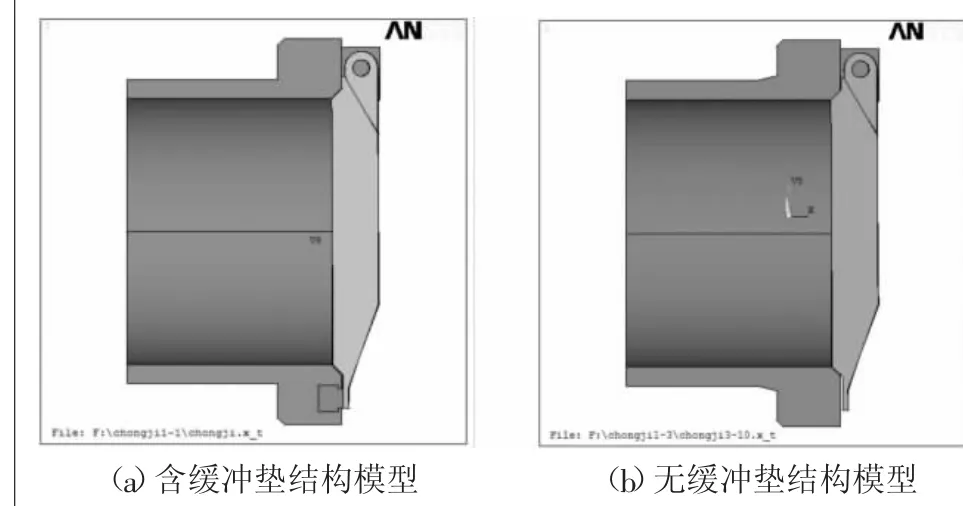

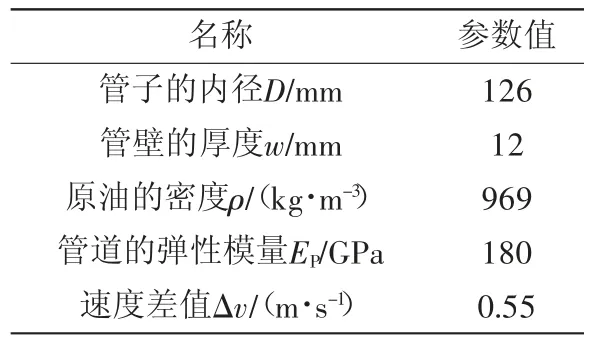

在SolidWorks中建立含緩沖墊及無緩沖墊的裝配模型[10],并將模型通過SolidWorks與ANSYS的接口進行導入。由于井下安全閥是縱剖面對稱結構,為節省計算內存量,在ANSYS中對模型進行布爾運算,取其中的一半進行分析,兩種閥板裝配結構如圖1所示。

圖1 沖擊分析結構模型

分析中緩沖墊橡膠材質選用丁腈橡膠,應用的環境溫度為120 ℃,分析選用的兩參數Mooney-Rivlin模型中彈性模量E選用280 MPa,泊松比選用0.47,C1選用1.34,C10選用0.68。

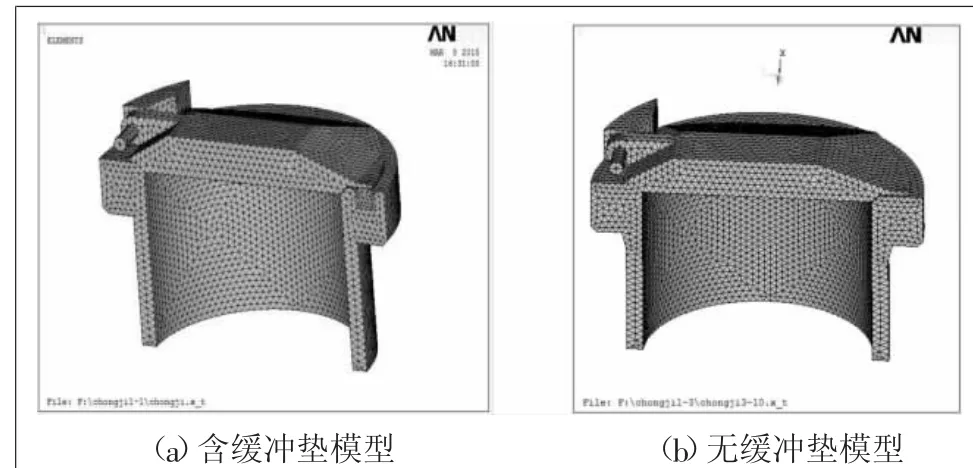

Solid187單元是3維10節點四面體固體結構單元,其特點是具有二次位移模式,因此模擬不規則模型效果較好。由于井下安全閥結構較為復雜,緩沖墊在受載過程中變形較大,因此采用Solid187對安全閥沖擊模型進行網格劃分[11],MPC184單元建立銷軸與銷軸孔處的鉸鏈副,含緩沖墊及無緩沖墊網格模型如圖2所示。

圖2 沖擊分析有限元模型

閥板在關閉瞬間,除受閥板上下兩側的油壓載荷外,還受到水擊壓強的作用,根據《水擊理論研究》[12],由動量定理推出水擊壓強計算公式為

式中:ΔP為水擊壓強,Pa;c為壓力波速,m/s;ρ為流體密度,kg/m3;Δv為水擊前和水擊后的速度差,m/s。

壓力波速的計算公式為

式中:Ef為流體彈性模量,其數值的大小是流體壓縮系數的倒數;Ep為管道彈性模量;D為管子的內徑,mm;w為管壁的厚度,mm。

計算水擊壓力所需的參數如表1所示。

將表1中的參數數值輸入上面提出的計算公式,可以求得水擊壓強值:

表1 計算水擊壓力所需參數表

ΔP=cρΔv=4207.14×969×0.55=2.2 MPa。

實施閥板沖擊分析時,需要施加的載荷包括:水擊壓力2.2 MPa,閥板下部液壓12 MPa,閥板上部液壓4 MPa,閥板轉動角速度75.5 rad/s,加速度30 000 rad/s2,過程時長0.001 s。需要添加的約束包括:對閥座施加全約束,轉動軸位置新建鉸鏈轉動副,閥板、閥座和緩沖墊相互接觸面新建接觸對。

1.2 閥板沖擊模擬分析

根據以上分析使用專業處理軟件對閥板閥座模型進行預處理,并分別模擬了含緩沖墊與不含緩沖墊情況的閥板沖擊過程,模擬分析結果如圖3所示。

由圖3可得:閥板沖擊應力最大值均出現在閥板銷軸孔過渡處。含緩沖墊閥板在閥板前緣處應力值也較大,主要因為閥板在沖擊過程中首先與緩沖墊接觸,其最初接觸面積較小,在緩沖接觸作用力作用下,閥板前緣端形成一個與關閉方向相反的支反力,在閥板前緣產生一個向上的支反力矩,使其產生一定變形,應力值較其它未接觸區域有所增大。而無緩沖墊閥板在關閉瞬間閥板與閥座通過整個環形密封面接觸,且在關閉瞬間所有配合面同時接觸,因此閥板前緣處應力值較小。含緩沖墊的閥板沖擊瞬間最大應力值為669 MPa,不含緩沖墊的閥板沖擊瞬間最大應力值為1040 MPa,以上兩個結果都不超過材料718合金的屈服極限值,即1100 MPa[13],滿足強度設計要求。分析可知緩沖橡膠墊在閥板瞬時沖擊時起到了很好的緩沖作用,相比無緩沖墊閥板應力數值,其最大應力值降低了371 MPa,緩沖能力達35.7%。

圖3 沖擊應力場分布云圖

緩沖橡膠墊在沖擊載荷下的應力位移云圖如圖4所示。

由圖4可知,在閥板沖擊載荷下,緩沖墊的最大應力值出現在緩沖墊中間部位,為3.6 MPa;位移最大值出現在緩沖墊兩側端部位置,最大位移為1.241 mm。上述現象主要是由緩沖槽結構引起的,緩沖墊與緩沖槽在中間部位的截面尺寸相同,為貼合配合,緩沖槽兩端部沿周向尺寸大于緩沖墊尺寸,緩沖墊為自由端。閥板受到沖擊載荷后,緩沖墊兩端變形較大,而中間部位變形相對較小并且承力部位主要位于變形較小的中間部位,因此中間部位應力值最大。

圖4 緩沖墊應力與位移云圖

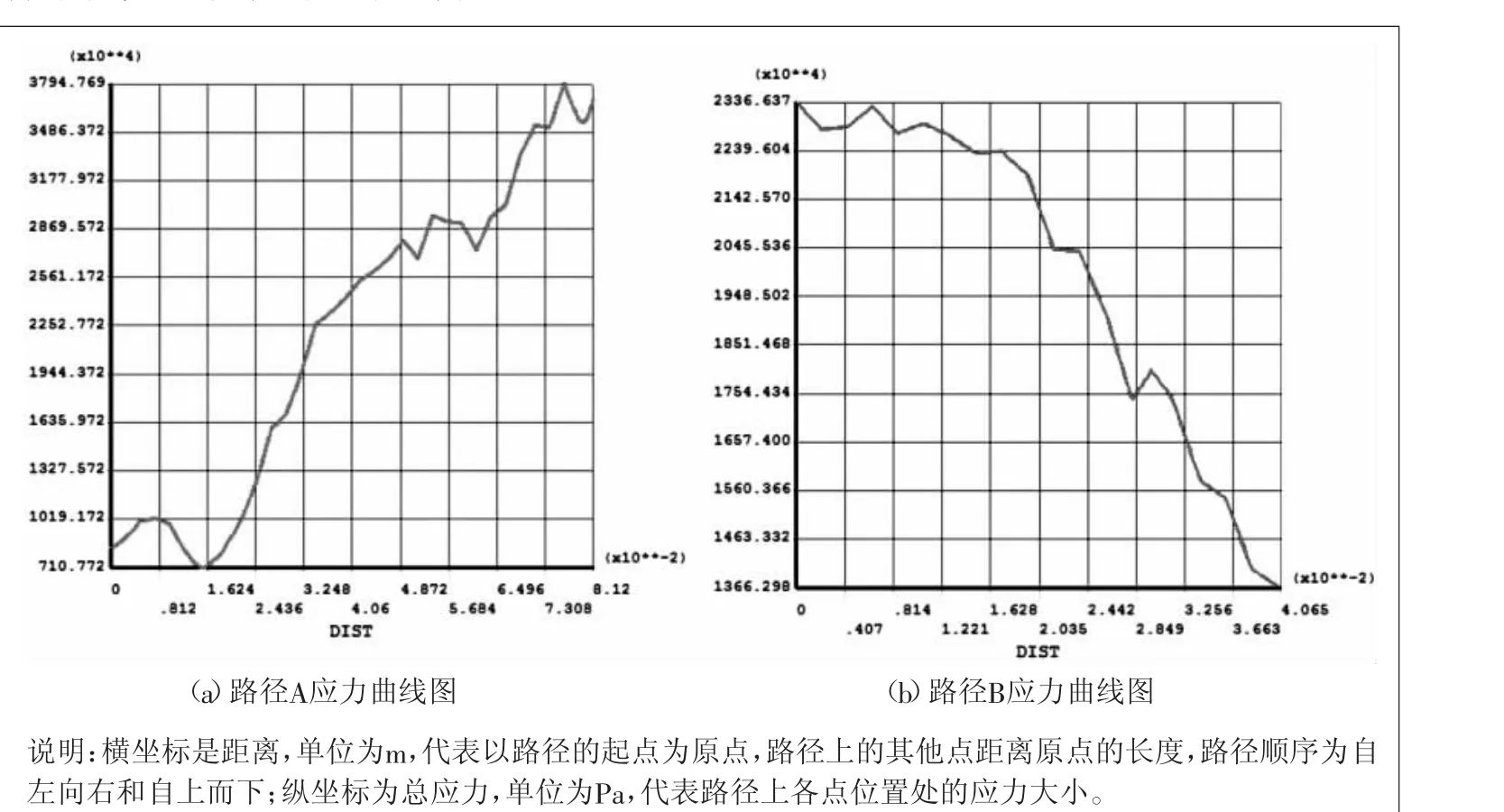

為研究閥板在沖擊載荷下沿縱向及橫向的應力變化規律,采用定義路徑的方法,定義從閥板銷軸連接端的中間部位到閥板前端中間部位為路徑A,從兩側邊緣到閥板中心位置為路徑B,將路徑方向上的應力結果映射到定義的路徑上,并將路徑結果通過曲線的形式進行呈現,閥板應力映射路徑圖如圖5所示。

由圖5、圖6可知:沿著路徑A,應力大小自上而下呈現出遞增的規律;沿著路徑B,應力值大小從中間到邊緣呈現出遞減的規律;說明閥板除銷孔位置外,在瞬時沖擊載荷下,閥板的橫向應力在中間部位最大,縱向部位閥板下端前緣處應力最大,這主要由于閥板下端前緣首先出現接觸現象,承受沖擊載荷作用。

圖5 映射路徑

圖6 路徑應力分布圖

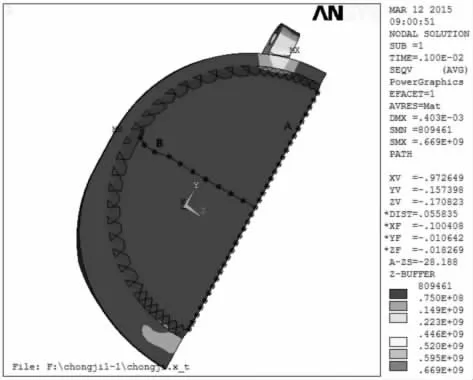

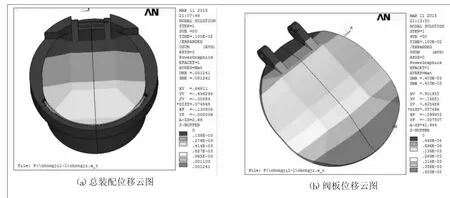

由圖7可得:閥板受沖擊載荷作用時,在總裝配位移變形云圖中,橡膠緩沖墊的位移變形量最大為1.241 mm,閥板次之,閥座最小。閥板變形量最大值位于閥板下端前緣處,為0.403 mm,出現上述現象的原因主要是由構件材料及受力結構形式引起的。

圖7 沖擊分析位移云圖

綜合上述分析可得:閥板在沖擊載荷作用下,閥板設計強度能滿足工況要求;在閥座上添加橡膠緩沖墊后,大大降低了閥板在沖擊載荷下的最大應力值,緩沖墊結構緩沖能力達35.7%,提高了閥板的安全系數,具有較好的沖擊緩沖效果。

2 防沖擊緩沖機構適用條件

由于閥板閥座受到沖擊力作用的時間非常短,閥板的絕對速度快速降到0的同時閥板獲得較大的負加速度a,因此閥板閥座受到了沖擊。但油田生產中并非任何生產條件下均需設置閥板防沖擊緩沖機構,當閥板兩側壓差達到一定值,閥板瞬時關閉產生的沖擊應力超過閥板許用應力時,則需設置防沖擊緩沖機構來確保閥板的安全性。本部分主要從緩沖機構壓差條件進行分析,推導安全閥緩沖機構的適用條件。

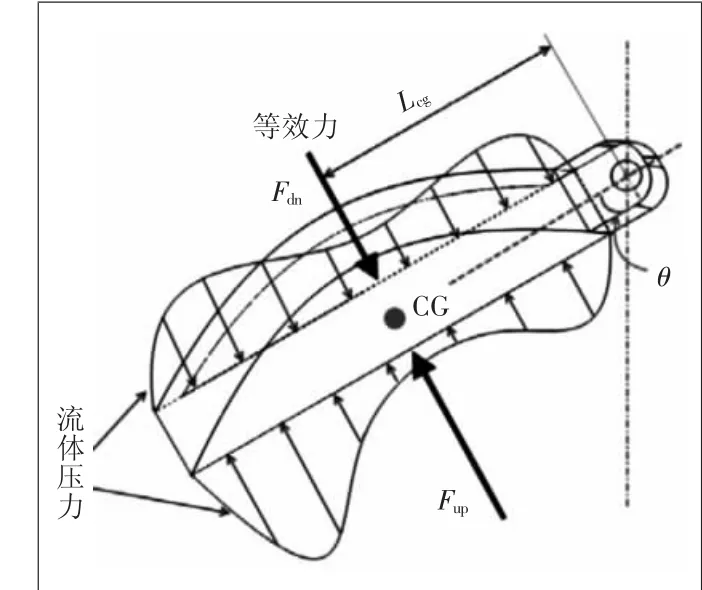

防沖擊緩沖機構材料采用的是丁腈橡膠,整個緩沖機構的溫度適用范圍主要受材料的影響較大,因而可從材料對環境溫度適應性來確定緩沖機構的最大適用溫度范圍。閥板在關閉過程中的沖擊主要與閥板關閉瞬時的角速度和角加速度有直接關系,而上述參數主要取決于閥板兩側壓差。為獲得關閉瞬時的角加速度和角速度,可以將閥板簡化為一個平面剛性體繞著一個固定軸,在閥板兩側流體壓差載荷作用下,快速關閉的過程,結構簡圖如圖8所示。

圖8 閥板關閉過程受力簡化模型

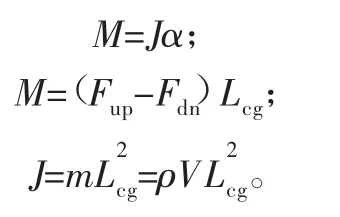

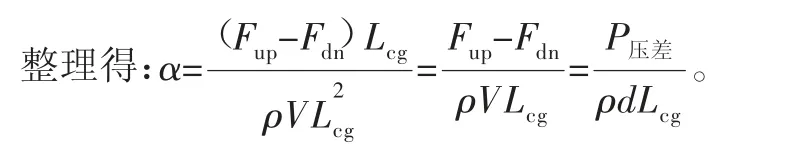

從閥板兩側壓差與關閉瞬時角速度和角加速度的關系入手進行分析,其關系式如下所示:

式中:M為閥板在關閉瞬時受到的轉矩,N·m;J為閥板繞銷軸轉動產生的轉動慣量,kg·m2;α為閥板繞銷軸轉動的瞬時角加速度,rad/s2;Fup為閥板上側壓力等效到重心的集中力,N;Fdn為閥板下側壓力等效到重心的集中力,N;Lcg為閥板質心到銷軸的垂直距離,mm;m為閥板質量,kg;ρ為718合金材料密度,8.24 g/cm3;V為閥板等效體積,mm3。

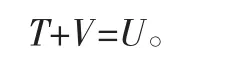

彈性體在外力作用下都會發生變形,載荷的作用點會產生相應的位移,載荷在相應的位移上作功,稱其為外力功;彈性體將由于變形而儲存能量,稱其為應變能(形變能)。在彈性范圍內,外力功全部轉變為變形能(不考慮能量的損耗)。利用功能轉化的概念來解決彈性變形體的變形、位移以及相應的力等分析的方法我們稱之為能量法。本文中,我們將采用能量法近似地計算閥板和閥座在沖擊過程中的應力和變形。根據能量守恒定律列式:

式中:T為閥板觸碰到閥座以后,絕對速度降為0所減少的動能;V為閥板觸碰到閥座以后所減少的勢能;U為閥座在閥板的絕對速度降為0時所增加的形變能。

在計算閥板閥座沖擊問題時,先進行假設:1)假設閥板為剛體,不考慮形變能;2)假設閥座為彈性體(不考慮閥座質量),并且閥座在沖擊全過程中彈性始終保持線性變化,即力和形變始終成正比;3)假設閥板和閥座接觸后立刻緊貼在一起,也就是不考慮反彈;4)不考慮其他能量損耗。

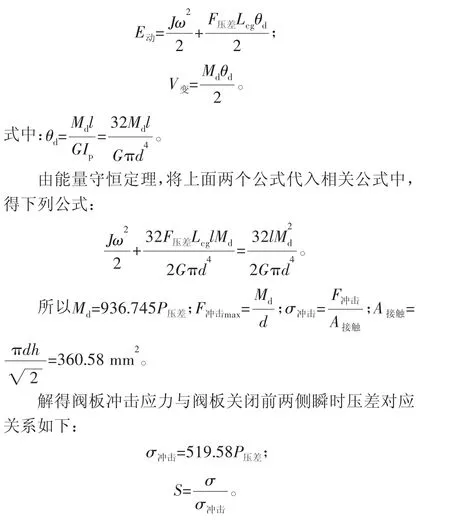

在閥板關閉瞬時,閥板角速度突然變為0,若不計在此過程中的能量損失,則動能完全轉變為應變能,由能量守恒可知在關閉瞬時平衡方程如下式所示:

當壓差為2.12 MPa時,閥板沖擊應力達到了1100 MPa,此時閥板可能破壞;當壓差為1.7 MPa時,沖擊應力為885 MPa,此時安全系數為1.33;當兩側壓差為1.51 MPa時,產生的沖擊應力為786.67 MPa,此時閥板安全系數為1.5。

通過上述沖擊有限元及理論分析,得出了閥板在關閉過程中需要設置防沖擊緩沖機構時閥板兩側壓差條件,為后續安全閥設計提供了理論參考。

3 結論

1)根據安全閥閥板和閥座的結構尺寸、現場實際工況和水擊理論,分析計算了閥板閥座沖擊過程有限元模擬仿真模型和所受到的載荷,分別是:水擊壓力2.2 MPa,閥板下部液壓12 MPa,閥板上部液壓4 MPa,閥板轉動角速度75.5 rad/s,加速度30 000 rad/s2,過程時長0.001 s。

2)由有限元分析結果可知,如在閥座上不設計緩沖結構,閥板材料可選用高強度718合金,設計強度能滿足設計和現場使用要求。考慮極端情況,建議在閥座上設計橡膠緩沖墊等緩沖結構。緩沖結構能大大降低閥板在沖擊載荷下的最大應力值,緩沖能力可達到35.7%,大大提高了閥板的安全系數。

3)通過有限元分析,得出緩沖結構的適用條件。當閥板兩端的壓差大于1.7 MPa時,需考慮增加緩沖結構,同時也為安全閥自平衡機構的設計提供了理論設計依據。