四旋翼自主更換電池系統設計

李 莎,高 威,范雨婷,程鵬勝

(1.商丘工學院 機械工程學院,河南 商丘 476000;2.江西理工大學 機電工程學院,江西 贛州 341000)

近年來,無人機在各行各業得到了廣泛的應用。為了滿足無人機在續航能力方面的要求,各種能源裝置層出不窮,現階段常用的無人機能源動力裝置主要是鋰電池動力、油動力、氫氧燃料電池動力以及太陽能動力[1-2];但無論使用哪種動力裝置,無人機的電量或能量都會受到限制,鋰電池的續航能力取決于它的電池容量,油動力取決于油箱容量,氫氧燃料電池動力取決于氫氣的容量,太陽能的能源轉換效率現階段只有20%左右,導致無人機需要更大的翼展,現存最大的太陽能飛機“陽光動力2號”的翼展達到了72 m。

為了提高無人機的續航能力,研究人員開始探索無人機自主充電系統。陳昌虎設計了一種電力巡檢四旋翼飛行器自主充電系統,充電器通過基于E類功率放大器無線電能傳輸方式給飛行器的電池組充電,待充電完成后,飛行器返回繼續執行巡線任務[3]。無線充電或充電樁直接充電在一定程度上提高了無人機巡檢做巡檢任務的效率,但是無人機的充電時間一般都在一個小時以上[4-6]。

為了繼續提高無人機的工作效率,本文設計了一種無人機自主更換電池的系統。在無人機降落到指定平臺的時間相同的情況下,換電池僅需要2-3分鐘,無人機即可繼續執行任務,該方案和充電一個小時相比速度提高了近30倍。

1 總體方案設計

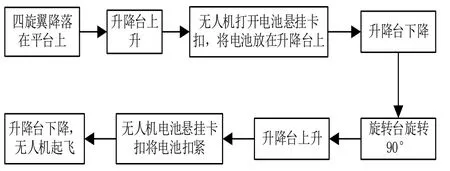

該無人機自主更換電池系統主要由旋轉臺、升降臺、無人機降落平臺三個結構組成。無人機工作一段時間,電池電壓降至安全電壓以下,尋找最近的平臺進行降落。平穩降落后,升降臺開始上升,接觸到電池,無人機打開電池懸掛卡扣,承接著電池的升降臺下降將電池放入電池倉,旋轉臺旋轉90°,滿電的電池轉至無人機正下方,再由升降臺將滿電的電池推到一定的位置,無人機懸掛卡扣卡緊供電,更換電池工作完成,無人機繼續執行任務。自主更換電池系統工作流程圖如圖1所示,總體結構圖如圖2所示。

圖1 自主更換電池系統工作流程圖

圖2 總體結構圖

2 旋轉臺設計

旋轉臺上共有四個電池倉,每個電池倉底部都保留了電池充電接口方便以后給電量不足的電池使用。旋轉臺通過一個42步進電機驅動,旋轉臺的直徑是400 mm,為了保證轉動的平穩性,加入了平面推力軸承。旋轉臺結構如圖3所示,其中圓盤部分和電池倉部分采用亞克力材質,軸承座采用3D打印的方法制作,旋轉臺支架作為整個平臺的支撐使用型材。

圖3 旋轉臺

3 升降臺設計

升降臺設計了兩種方案,一種是剪叉式的升降臺,一種是立式絲杠升降臺。第一種形式的升降臺在豎直方向上的高度比較低,本設計中的高度為150 mm,使得整個平臺的高度就很低,但是該方案的側向穩定性不好,受力后容易產生傾斜,導致在上升過程中無法順利通過電池倉;除此之外,該方案的零件數目也較多,安裝起來比較困難,由于升降臺的上端平臺要能順利通過電池倉,故升降臺的尺寸應當較小,在較小的空間里安裝復雜的結構,對零件的精度和安裝精度就會很高。

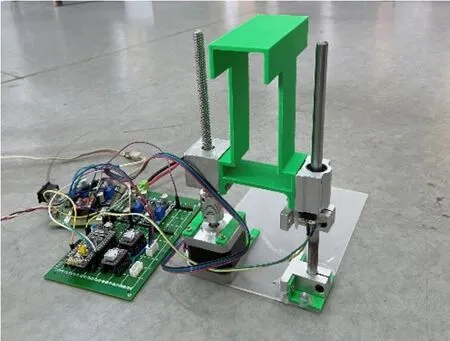

因而,最后我們選擇了第二種立式絲杠升降臺,該方式在縱向上的高度較高,本設計中的高度為200 mm。主要結構是立式絲杠滑臺,升降臺一側是絲桿一側是光桿,絲桿起驅動作用,光桿起導向作用,兩者都固定在地面的亞克力板上。結構如圖4所示。

圖4 升降臺

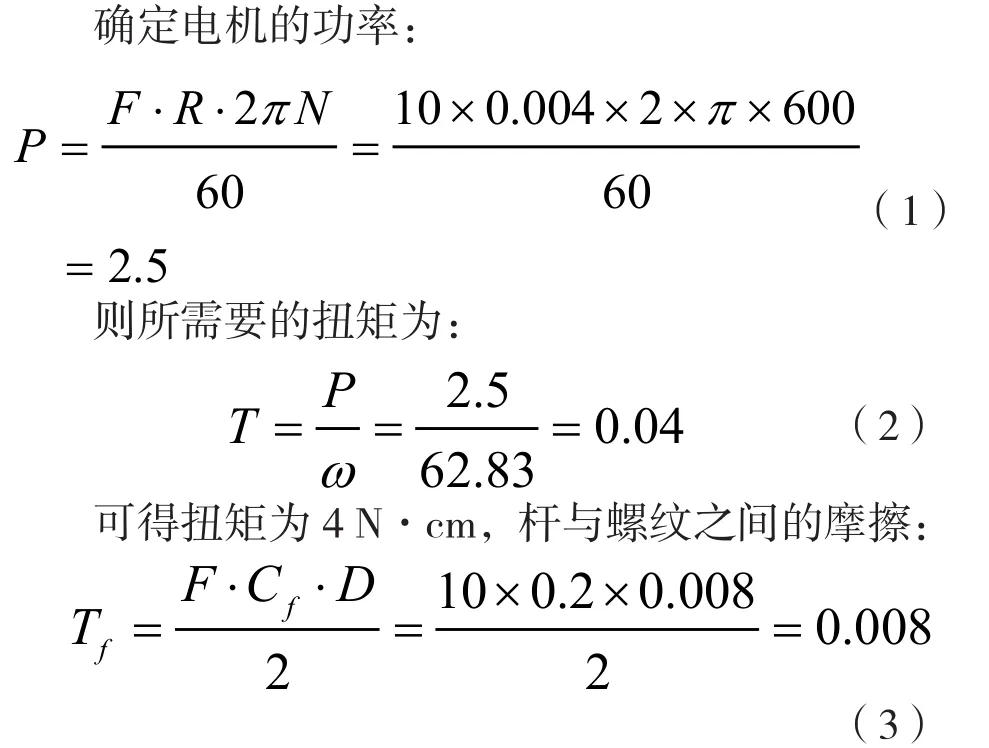

升降臺與電池盒的重量為1 kg,受力F=10 N。電機大約在9秒的時間內驅動絲杠運行90 m,選擇使用螺紋直徑為8 mm,牙距為2 mm的絲杠,螺紋應該旋轉90/9=10次,所以電機應該以600 r/min,或600×2π/60=62.83 rad/s的速度運轉。

克服螺紋桿之間的摩擦力矩為0.8 N·cm。

其中Tf為克服螺紋桿間摩擦的力矩(N·M);Cf= 0.2,鋼之間的摩擦系數;D為螺紋直徑(m)。

因此,總扭矩為所受扭矩與摩擦扭矩之和:

T總=T+Tf=4+0.8=4.8 N·cm

為確保電機可以處理所需要的扭矩,應適用安全系數(FOS)。考慮到有其他可能的因素會使還未計算出來的力被施加到桿上。所以:

T總=2(T+Tf)=2×(4+0.8)=9.6 N·cm

因此,應該選擇能夠提供10 N·cm的電機。

4 電池外形和卡扣設計

電池常規的接口不便于自動更換的實現,為了更好的達到自動更換電池這一效果,本文對電池本身和電池與無人機的連接部分進行了單獨的改裝設計。電池部分采用格式電池容量2 200 mah放電系數25 c的航模鋰電池作為原型進行改裝。改裝后的的外形如圖5所示。

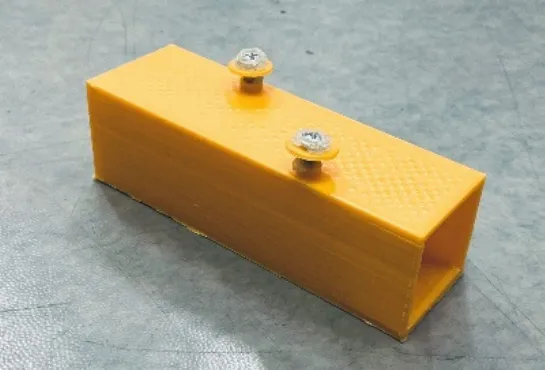

圖5 電池盒

改造電池的外殼采用3D打印的方式進行制作,電池頂部設置了兩個凸槽,用來嵌入導電塊,并在其頂端裝置了墊片,以利于與無人機的連接以及連接的穩定性,將電池的接口改裝連接到導電塊上;在無人機上設計了兩個懸掛卡扣,通過微型電機帶動舵機以實現懸掛卡扣的放松與扣緊,結構如圖6所示,采用導電性的材料來制作該卡扣,卡扣與無人機的需電部分連接,當卡扣扣緊電池時,卡扣與導電塊接觸供電。

圖6 電池卡扣

為了保證改裝后的電池接口有良好的導電性及彈性,對于制作接觸部位的材料提出以下要求:

①楊氏模量小,才能使接口有微小形變,使其固定更加牢固。

②屈服強度高,防止接口產生塑性變形。

③電阻率低,減小電流的損耗。

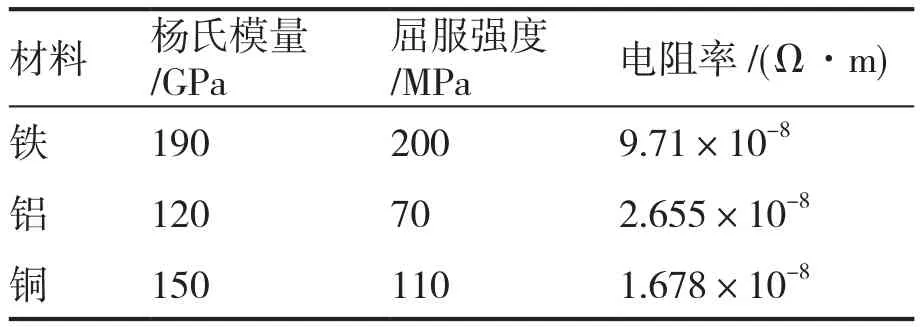

各材料屬性如表1。

表1 各材料屬性

通過對比各常見材料的屬性,傳導的能力是材料的選擇最密切相關的因素,最終選擇銅作為導電塊與電池卡扣的制作材料。

5 控制部分設計

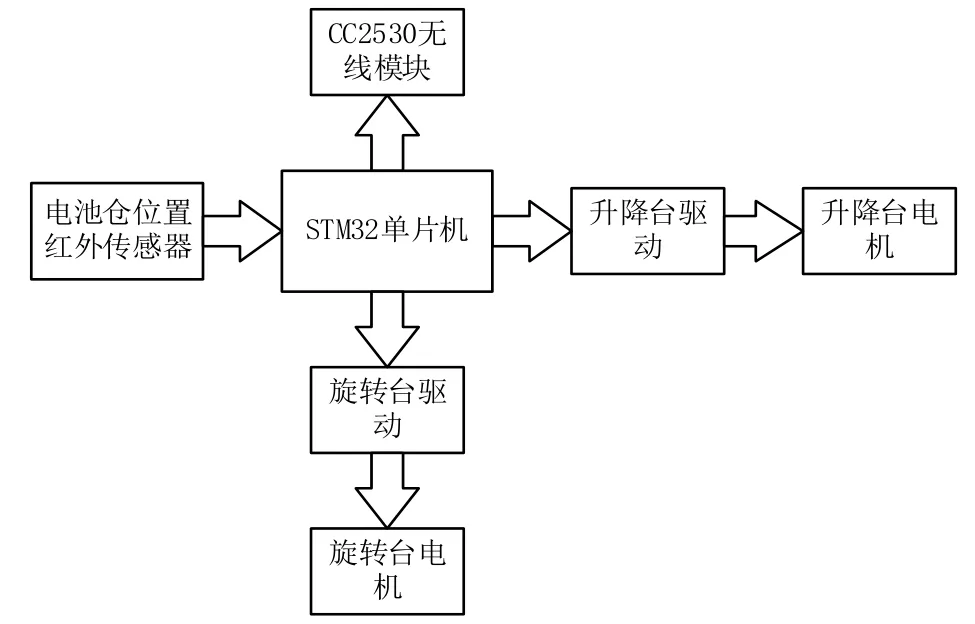

該系統的控制部分主要使用了STM32f103RC單片機,DRV8825步進電機驅動,cc2530無線透傳模塊,微動開關以及紅外傳感器[7]。其中單片機作為主控,兩個步進電機分別驅動升降臺和旋轉臺,微動開關作為升降臺的限位;紅外傳感器用來檢測旋轉臺的轉動角度,檢測轉過90°的次數,通過紅外傳感器的脈沖次數來保證每次電池倉停下時都能對應到無人機懸掛卡扣的正下方[8];cc2530無線透傳模塊用來與無人機進行通訊,將其工作模式更改為廣播模式后,無人機在一千米的范圍內就能接受到它的信號,該模塊主要用于廣播當前更換電池系統的工作狀態,電池倉的空位數以及滿電的電池數量[9]。

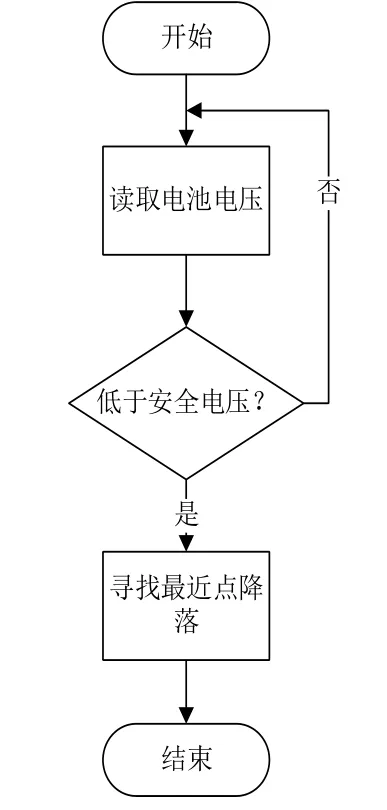

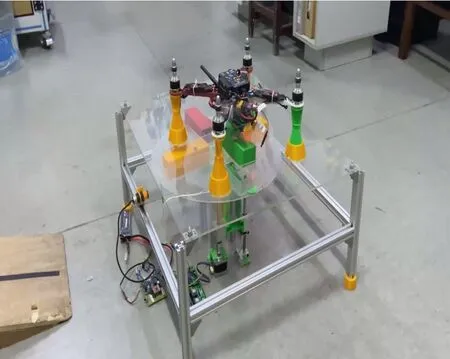

無人機端的控制部分主要為飛控和電池管理系統,兩者可以相互通信,共同協作實現自主更換電池。本文主要介紹電池管理系統,其主控芯片采用STM32f103c8t6,它的主要功能是檢測電池電量,控制電池懸掛卡扣的開合,接收更換電池系統發來的指令,并且根據指令向無人機飛控發出請求降落或尋找下一站點的信號。自主更換電池系統框圖如圖7所示,無人機端控制流程圖如圖8所示,總體結構實物圖如圖9所示。

圖7 自主更換電池系統框圖

圖8 無人機端控制流程圖

圖9 總體結構實物圖

6 實驗結果

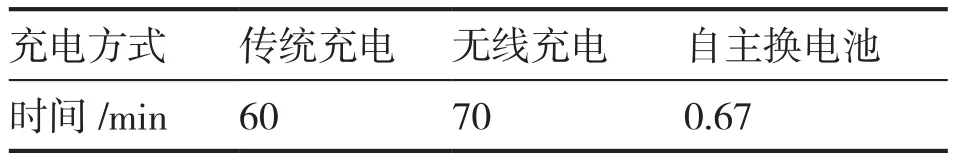

通過實驗驗證,得出通過自主更換電池裝置為無人機更換電池的時間只需要40 s,與其他類型的充電方式進行對比,如表2。可以看出,自主換電池比傳統充電的方式節約了98%的時間,可以簡化換電池的過程而且能夠為多個無人機持續更換電池,大大的提升了無人機執行任務的效率。換下的電池能夠在無人機執行任務的空檔時間進行充電。

表2 各類充電方式對比

7 結語

與以往傳統充電和無線充電不同,四旋翼無人機自主更換電池系統可以實現無人機降落在平臺上快速更換電池,更換電池的時間只需要40 s,克服了無人機在續航能力差、更換電池周期長等缺陷,對無人機的續航方式提供了新思路,為無人機更換電池的結構設計提供了參考,在無人機日益普及的今天具有現實意義。