淺析泵群聯(lián)合平臺設(shè)計

王俊杰 鎮(zhèn)海石化工程股份有限公司 寧波 315000

機泵是石油和化工裝置的重要組成部分,被譽為裝置中的心臟。隨著煉油裝置的單體規(guī)模大型化,對機泵的平面布置、配管、操作及檢修要求也越來越高,特別是對于頂進頂出的泵型,由于泵入口配管基本都要求“步步低”,泵入口處的閥門、過濾器都偏高,在地面層不便于操作及檢修,增加了安全隱患。因此,在泵群合適的位置及高度設(shè)置聯(lián)合平臺就顯得尤為必要。而對于千萬噸常減壓異地擴能改造這種大型裝置改造項目,在占地空間有限,設(shè)備布置緊湊的前提下,對于泵群聯(lián)合平臺的設(shè)計就更顯得尤為必要,在設(shè)計時也應(yīng)從多角度進行考慮及規(guī)劃。

1 泵群平面布置

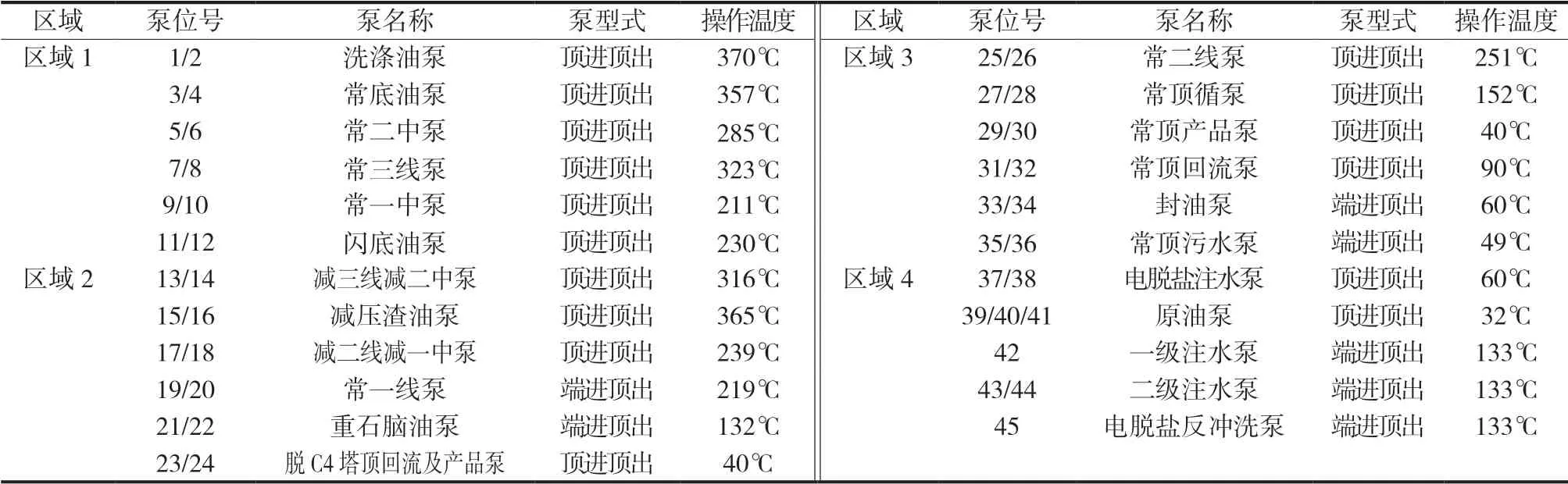

本文所述的常減壓裝置為異地擴能改造項目,由于占地空間有限,因此,在滿足規(guī)范及考慮管道應(yīng)力的前提下,布置要求盡量緊湊。結(jié)合石油化工工藝裝置布置相關(guān)規(guī)范及中石化總部關(guān)于高溫泵的指導(dǎo)意見。本裝置主管廊除電脫鹽區(qū)域外(該區(qū)域由于管廊外側(cè)靠近電脫鹽罐無額外空間,將非高溫泵布置在管廊下方),其余泵體均布置在主管廊的外側(cè),距離管廊柱頭中心線2 米,保證泵頭布置在管廊外面(其中脫C4 塔頂回流及產(chǎn)品泵為液化烴泵,洗滌油泵、常底油泵、減壓渣油泵、減三線減二中泵為操作溫度高于自燃點的泵,其余泵為非液化烴且操作溫度低于自燃點的泵)。同時,根據(jù)泵的大小及型式:按照大泵每跨布置1 臺,小泵每跨布置兩臺,頂進頂出的泵與端進頂出的泵各自集中布置在一起的原則,將主管廊分為四個區(qū)域,其中區(qū)域1~3 設(shè)置泵群聯(lián)合平臺。具體泵群平面布置及區(qū)域內(nèi)機泵名稱及類別見圖1 及表1。

表1 泵群區(qū)域內(nèi)機泵名稱及類別

圖1 泵群平面布置圖

2 聯(lián)合平臺設(shè)計

2.1 設(shè)計難點

(1)現(xiàn)場空間緊張,區(qū)域1、3 泵群距離常壓框架柱子只有5.5m,區(qū)域2 泵群距離減壓框架柱子只有6m。個別泵與泵之間凈距僅1.5m,泵群與常、減壓框架之間還有埋地管線,聯(lián)合平臺柱子的布置既要避開埋地管線又要滿足與邊上管廊、構(gòu)架柱子樁間距的要求,難度較大。

(2)泵群操作介質(zhì)溫度高(最高溫度370℃),管線管徑大(最大管徑DN800),絕大多數(shù)泵管線均需補償,管線占用泵群檢修平臺空間較多。

(3)區(qū)域1~3 大多是頂進頂出的泵,泵入口閥門及過濾器均放置在聯(lián)合平臺上。且本次改造要求對常底油泵、減壓渣油泵等高溫油泵出入口均配置雙閥(一臺電動閘閥一臺普通閘閥),聯(lián)合平臺上閥門較以往常規(guī)配置占用空間更多。

2.2 聯(lián)合平臺支撐設(shè)計

為節(jié)省地面空間,泵群聯(lián)合平臺一般借用主管廊柱子通過打三角撐進行外挑(一般外挑長度為2200mm)。當聯(lián)合平臺范圍較大,通過主管廊柱子外挑無法滿足時,一般從地面新增柱子,與管廊柱子架設(shè)連梁對平臺進行支撐。本次改造由于現(xiàn)場空間異常緊張,平臺范圍又特別大,將主管廊柱子分別與對面的常壓框架柱子、減壓框架柱子進行連梁(連梁設(shè)置見圖1),省去了在地面打樁占用空間且柱子選址不便的困擾。在無法設(shè)置連梁的區(qū)域1、3 的左側(cè),由于該區(qū)域分別為常壓塔及減壓塔這樣的大型設(shè)備,結(jié)構(gòu)專業(yè)在其下方設(shè)置了大底板,新增聯(lián)合平臺柱子可借用大底板,無需額外打樁,土建施工相對方便。

2.3 聯(lián)合平臺高度設(shè)計

聯(lián)合平臺主要為頂進頂出的泵設(shè)計,泵入口管線都是從主管廊側(cè)梁過來再經(jīng)過一定補償進入泵入口,考慮到管線經(jīng)過主管廊最低層側(cè)梁標高為EL4150(因管線保溫,管線需設(shè)置滑動管托,因此管線管底標高比主管廊最低層側(cè)梁標高EL4000高出150mm),為保證聯(lián)合平臺上管線彈簧支架的安裝空間,泵聯(lián)合平臺設(shè)計高度為EL3450(一般泵入口彈簧支架不會超過700mm)。

2.4 聯(lián)合平臺開洞設(shè)計

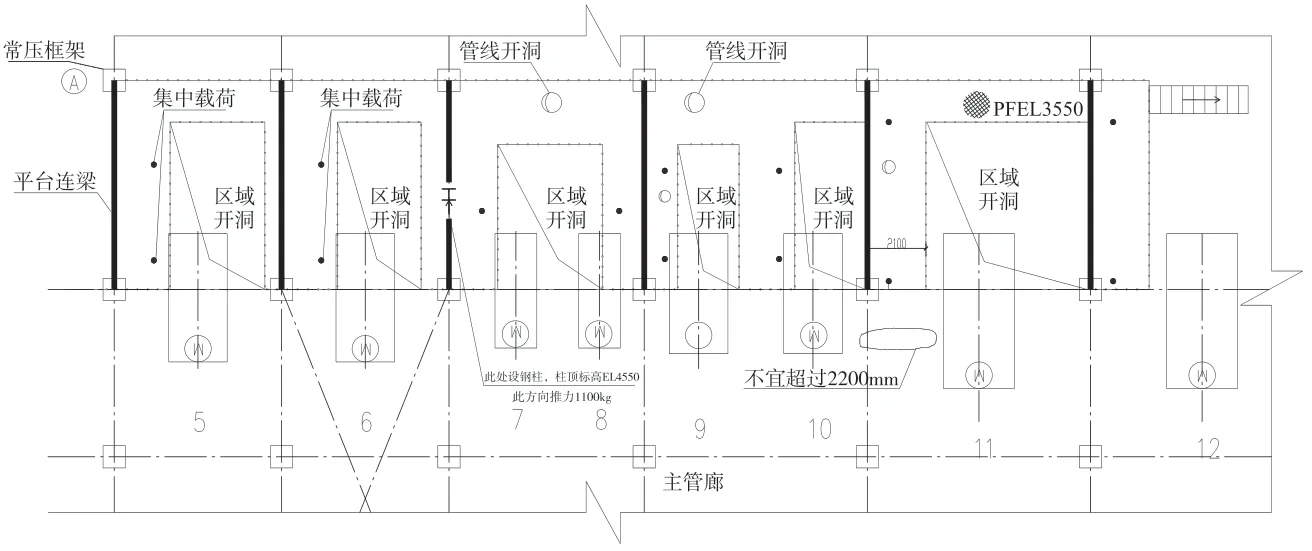

聯(lián)合平臺開孔主要分為兩塊,管線開孔及區(qū)域開孔平臺開孔見圖2。

圖2 泵群聯(lián)合平臺開洞、集中載荷止推支架示意圖

管線開孔主要是泵出入口部分分支管線(如泵出入口跨線、吹掃線)或管廊附近其他管線在下穿平臺時的開孔。其位置要避開平臺的連梁及主要支撐梁。不保溫管線開孔大小一般取管子外徑加40~50mm 的余量后的圓整值。保溫管線開孔大小一般取管子外徑加2 倍保溫厚度再加40~50mm 的余量后的圓整值。

區(qū)域開孔主要是對整個聯(lián)合平臺上無需巡檢操作或與管線存在干涉區(qū)域的開孔,主要集中在泵頭上方,一方面是泵頭上方無管線及閥門操作,無需設(shè)置平臺;另一方面是個別大泵出口管線過高,超過了平臺高度,為避免干涉進行開孔。需要注意的是此類開孔大小要考慮平臺支撐梁的設(shè)計,開洞盡量規(guī)整平齊,風(fēng)格統(tǒng)一(方便布梁),靠近管廊柱子處的平臺開洞后盡量保證外挑梁不超過2200mm(方便通過三角撐布置支撐梁)。

2.5 聯(lián)合平臺載荷設(shè)計

聯(lián)合平臺正常情況下只考慮均布載荷(一般按300~400kg/m2設(shè)計)。但為了配合高溫泵管線在應(yīng)力計算過程中設(shè)置各類支架(承重、導(dǎo)向、止推),需根據(jù)應(yīng)力計算結(jié)果在平臺合適位置設(shè)置集中載荷點及個別止推支架(集中載荷點及止推支架詳見圖2)。需要注意的是平臺載荷設(shè)計和管線應(yīng)力計算是一個相互協(xié)調(diào)的過程,應(yīng)力計算中的各類集中荷載及止推支架受力需在平臺正常允許范圍內(nèi),一般集中載荷不宜超過90000N,止推力不宜超過9000N(具體受力以結(jié)構(gòu)專業(yè)最終核算為準)。為了減小集中載荷及止推力,可以結(jié)合應(yīng)力計算,在滿足管線應(yīng)力及泵管口受力要求的前提下,將主要受力點及止推力分布到管廊的結(jié)構(gòu)梁上,平臺上的集中載荷及止推力可通過增加支撐點及止推支架數(shù)量,將各集中載荷及止推力進行分攤。同時為便于結(jié)構(gòu)專業(yè)布梁,集中載荷點及平臺上的止推支架盡量布置在平臺支撐主梁上方。

2.6 聯(lián)合平臺梯子設(shè)計

聯(lián)合平臺為便于日常巡檢,最好設(shè)置斜梯,但如果裝置空間有限,可根據(jù)實際情況進行調(diào)整。本次改造項目設(shè)計的三個泵區(qū)聯(lián)合平臺其左側(cè)空間均較為充足,因此均設(shè)置了斜梯。

由于泵群聯(lián)合平臺較長,為滿足GB50160《石油化工企業(yè)設(shè)計防火標準》第5.2.26 條關(guān)于設(shè)備聯(lián)合平臺梯子的設(shè)置要求及便于巡檢,在聯(lián)合平臺的另一側(cè)也都設(shè)置了與地面聯(lián)通的梯子(本次設(shè)計三個泵群聯(lián)合平臺中兩個疏散通道之間最大距離約40m,滿足防火標準中“相鄰安全疏散通道之間的距離不應(yīng)大于50m”的要求)。其中區(qū)域2 泵群的聯(lián)合平臺因為與減壓框架的某層設(shè)備平臺(該平臺設(shè)置了斜梯)較近,將兩者進行了聯(lián)通,方便整個區(qū)域巡檢的同時又節(jié)省了梯子的設(shè)置。

2.7 最終設(shè)計效果

最終設(shè)計后的平臺效果見圖3,為泵群區(qū)域1的聯(lián)合平臺。

圖3 泵群聯(lián)合平臺最終效果圖

在整個泵群前端同一高度設(shè)置了聯(lián)合平臺,充分保證了泵入口管線閥門、過濾器的操作及檢修;入口管線支架的安裝;整個聯(lián)合平臺巡檢通道的暢通,為地面層空出了很多空間,方便地面層泵出口的配管及巡檢。同時在無需巡檢操作處及管線穿平臺處均進行了開孔,保證了平臺的經(jīng)濟性。在平臺的左右兩端均設(shè)置了梯子,既方便巡檢又作為安全通道。

3 結(jié)語

隨著煉油技術(shù)的不斷改進,單體裝置的規(guī)模大型化及裝置內(nèi)的設(shè)備也會增大,對設(shè)備及其附屬管線上的閥門、儀表的日常巡檢、維護要求也越來越高。泵群作為地面層的主要設(shè)備是日常巡檢的重點區(qū)域,在泵群設(shè)置聯(lián)合平臺對于優(yōu)化管線布置、保障檢修空間都有著積極的作用。而要將泵群的聯(lián)合平臺設(shè)計得合理、緊湊則需要多方位的權(quán)衡考慮,設(shè)計過程中要根據(jù)泵平面布置、泵型合理規(guī)劃設(shè)置聯(lián)合平臺的區(qū)域,同時結(jié)合泵進出口配管、應(yīng)力計算、平臺結(jié)構(gòu)設(shè)計的可行性在不斷嘗試調(diào)整中尋找最優(yōu)方案。